Итак, это логическое продолжение статьи про

Sapphire Plus который я обозревал ранее. Принтер мне понравился, я увидел в нем хороший потенциал после доработок. Самое главное это поставить директ экструдер. И если на других принтерах это не очень большая проблема, то тут были сложности.

Самая главная проблема из-за того как сделана балка и расположение родного хотенда. То есть под балкой. Простой мод — поставить тот же родной БМГ сверху, соединить куском тефлоновой трубки с хотэндом (допустим поставить E3d V6). Но так мы получаем псевдодирект, так как длина этой трубки получается все равно большая. Поставить нормальный хотэнд перед или сзади скобы — мы теряем в поле печати, так как сопло сдвигается на некоторую величину в сторону. Но когда я наткнулся на него, я покрутил в голове и решил что он должен отлично встать и заказал.

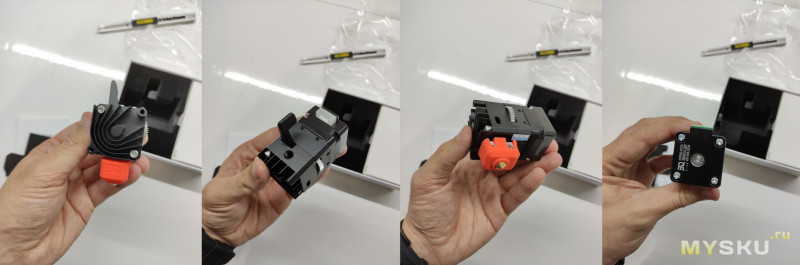

Первое «Вау» это была упаковка. Это не просто картонная упаковка с кучей запчастей, BigTreeTech заморочились и показали некую «премиальность» решения. Сразу понимаешь что они гордятся своим продуктом.

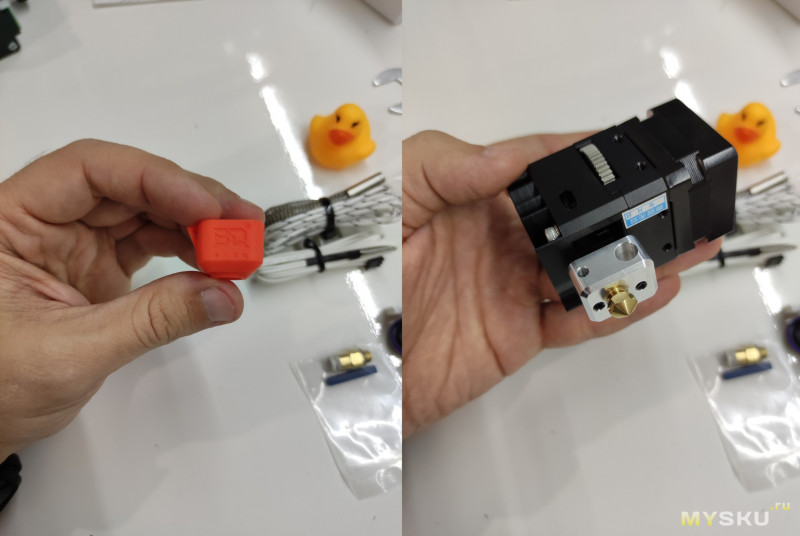

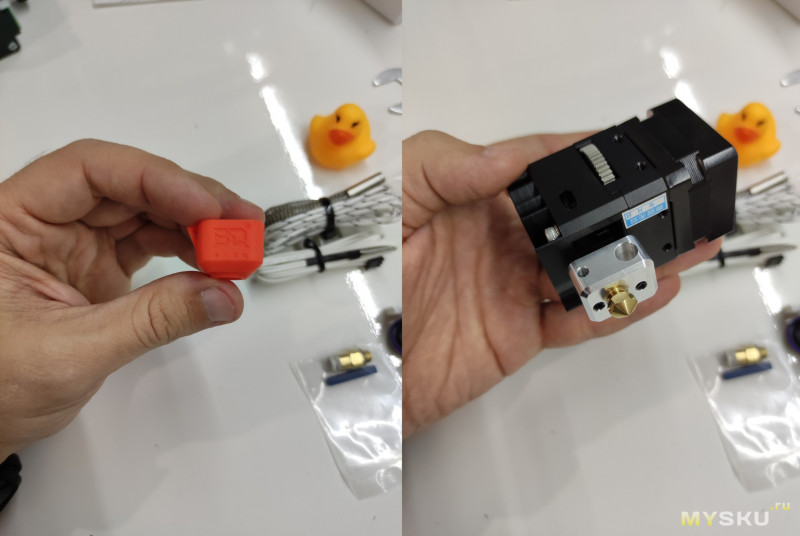

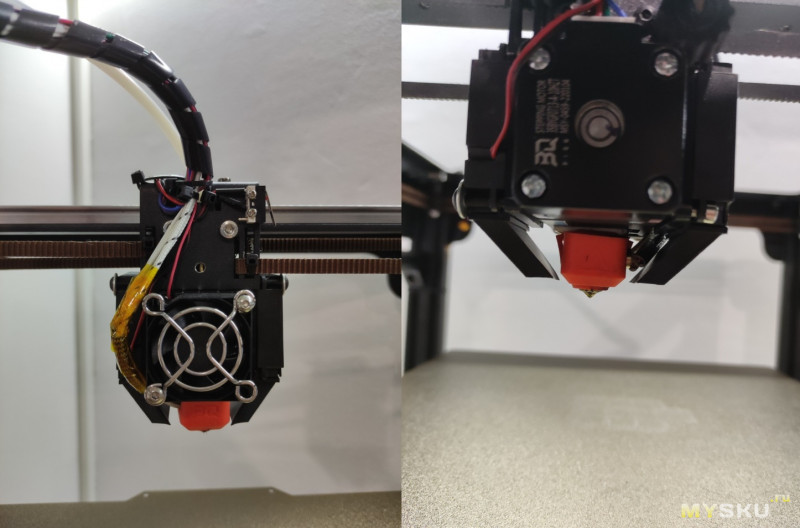

Сам хотэнд в сборе лежит в «бархате», все остальное в отдельной коробочке внутри. В комплекте идет вентилятор обдува радиатора, нагреватель, термистор, провод для подключения мотора, крепе, фитинг, ключи для удержания блока и откручивания сопла и конечно же уточка.

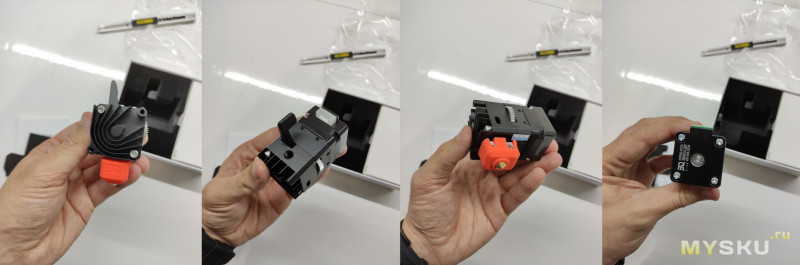

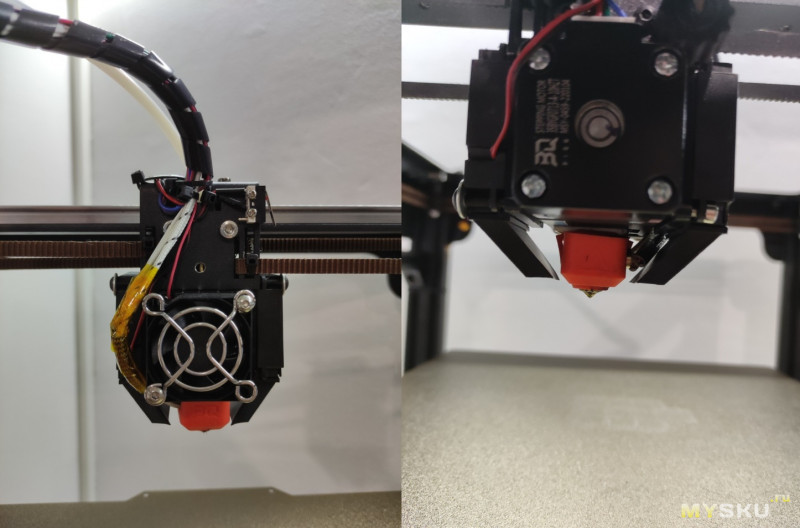

Второе «Вау» это был его размер. Я ожидал конечно что он маленький. Но я не ожидал, что он настолько маленький. Прямо таки игрушечный. Качество изготовления просто шикарное.

Хороший, плотный качественный силиконовый «носок». Нагревательный кубик по описанию производителя — никелированый медный. Термобарьер биметалл (титан+медь).

Качество изготовления всех шестерен на 5+. Внутри все еще шикарнее чем снаружи. Стоит он не мало, но ты прекрасно понимаешь за что заплатил эти деньги.

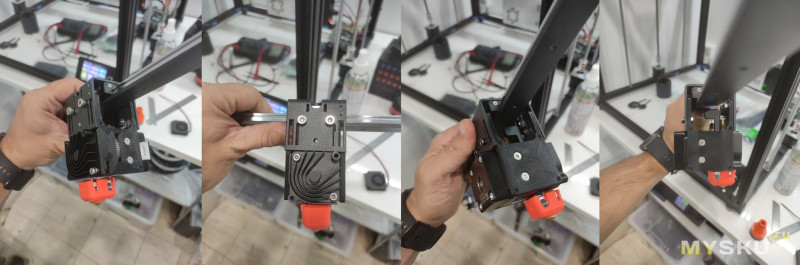

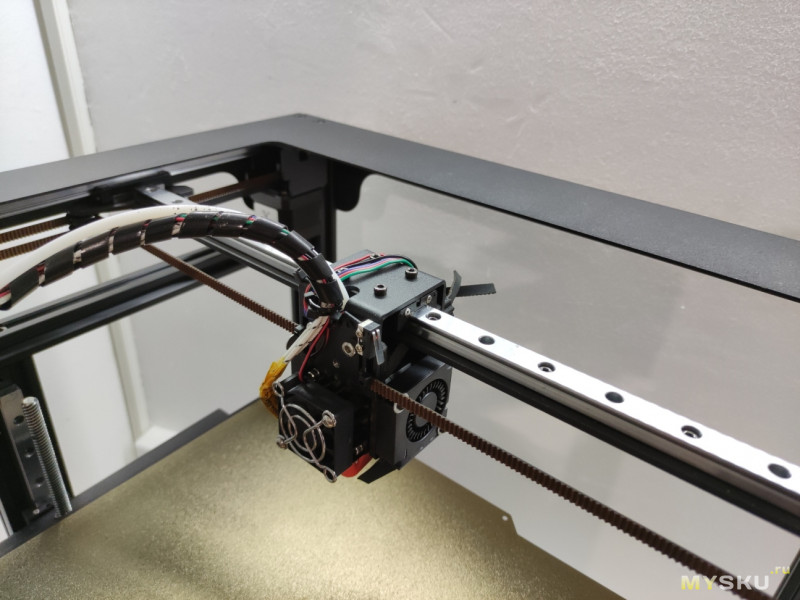

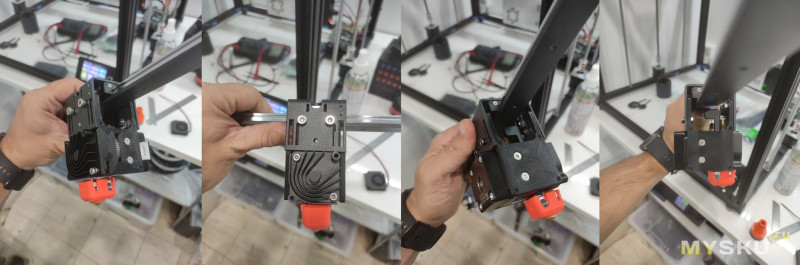

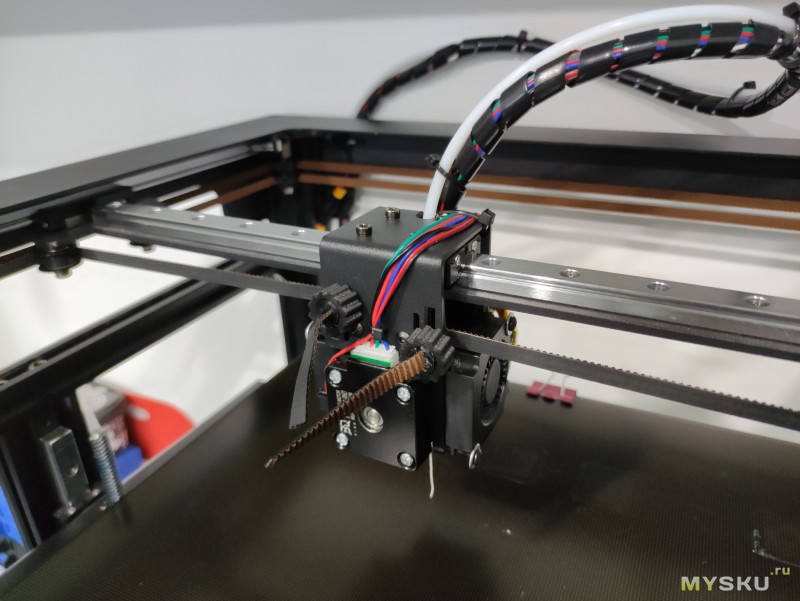

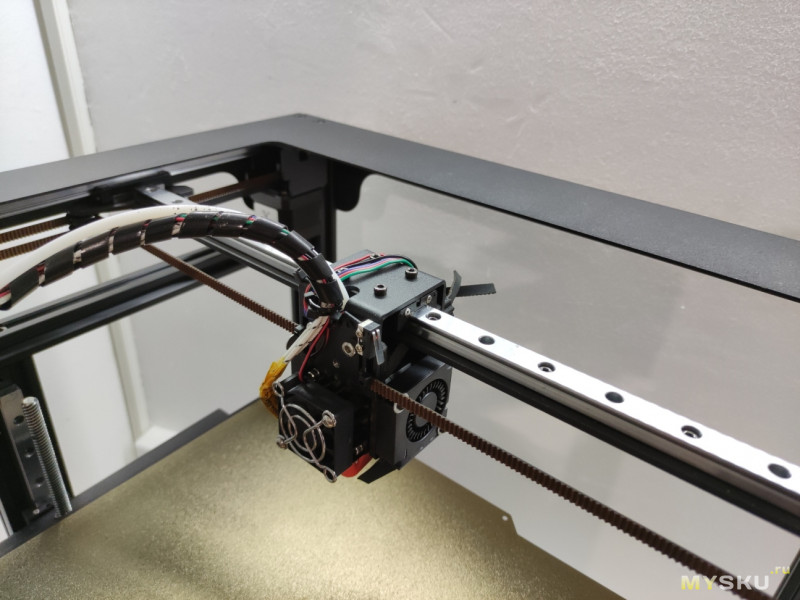

Я долго крутил его в руках вместе с балкой, кареткой. Примерял, снимал. Думал как его закрепить максимально жестко и удобно для дальнейшей эксплуатации. В итоге остановился на таком виде. Сопло находится ровно там же где и родное, а значит поле печати сохранили полностью. «Лапка» находится удобно, пальцем долезть и нажать на нее очень удобно. Хотя как оказалось в процессе ее можно и не нажимать. Подвел пластик, на принтере нажал затянуть пластик, и он его захватывает и протягивает без каких-то проблем).

Весь проект я выложил на

Thingiverse в свободное скачивание, кто захочет установить — там максимально подробно описал процесс установки в картинках и нужный крепеж.

Дольше всего я пытался придумать удобный натяжитель ремня. Пробовал разные варианты, но все было или неудобно или усложняло конструкцию. В итоге мне подсказали воспользоваться

вот таким простым натяжителем, он оказался самым удобным.

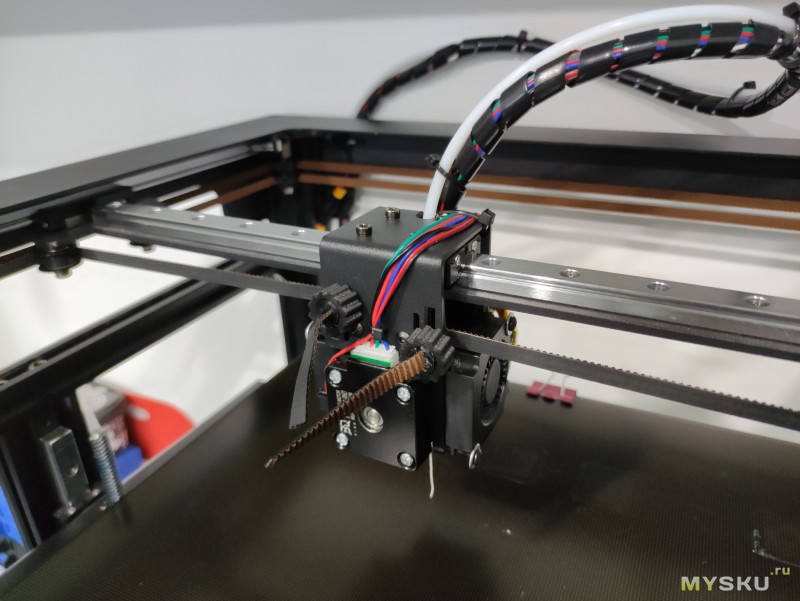

И вот так компактно и аккуратно он выглядит на принтере (вид с обратной стороны).

«Сопла» для обдува получились вот таким образом. Посмотрим, может в дальнейшем их изменю, если не понравится. Пока кажется все вполне нормально.

И конечно же заказал

стальную пластину с Pei покрытием с магнитной подложкой. Обычно ее клеят прям на столик, но тут есть нюансы. Столик, особенно такой большой, будет в любом случае немного кривой, и Pei повторит все изгибы. А я не фанат автоуровней, поэтому нужно добиться максимально ровного стола. Я взял родное стекло, оно сразу идет с наклейкой по всей площади, приклеил стекло, и на него уже приклеил магнит. Да, теплопотери станут больше. Да, будет греться чуть дольше. Но так мы получаем максимально ровную поверхность.

Поставил пластик PETG от Стримпласт и начал тестировать печать. На маленькой скорости (~60) все было чудесно, но я решил надо поднимать скорости. На скорости печати 100 (перемещение 200) случилась «пробка» и кубик не допечатался. Я пробовал разные настройки, менял ретракт и тд но пробка оставалась. Тут я немного сначала расстроился. Решил добавить такой кусочек теплоизоляции между кубиком и самим экструдером, чтоб жар от кубика не шел наверх и меньше прогревал. Пробка все равно оставалась.

А потом я просто поставил кубики в ряд и увидел что пробка случается на одном и том же месте. И это навело на мысль. На роторе мотора поставил метку и сидел смотрел как кубик печатается. И в тот момент когда образовалась пробка — оказалось что это не пробка, а просто мотор остановился. Причина оказалась банальной — драйвер не выдержал этих скоростей и вырубился. На экструдере (как и на всех осях) установлен драйвер 2225, он же 2208. В идеале поставить 2209, но их у меня не было, поэтому поставил старый добрый 4988. И все заработало. И на удивление звуков лишних не прибавилось сильно. Но заказал 2209, жду.

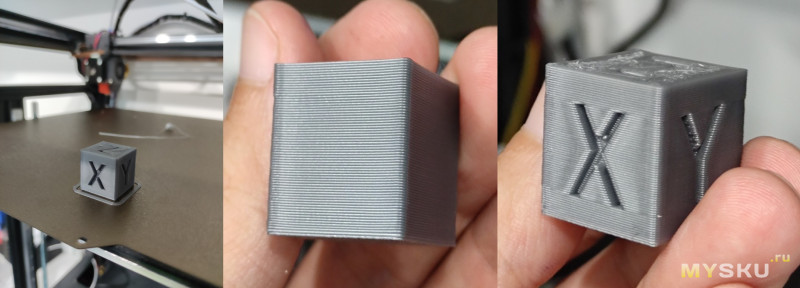

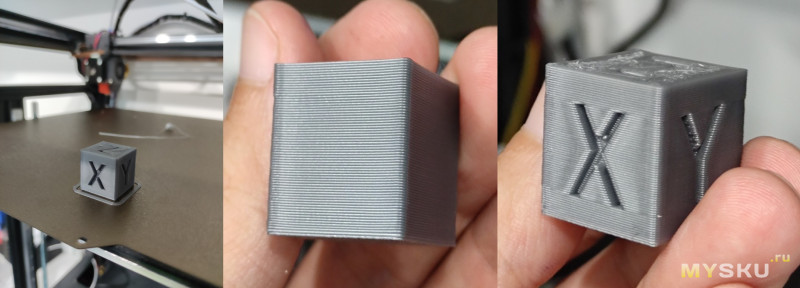

Кубик получился, и вполне достойный (сопло 0.5, высота слоя 0.2).

Затем поставил сопло 0.3 и отпечатал пачку маленьких кубиков, заодно проверить ретракт. Для меня резутат показался вполне отличный. Даже учитывая что Петг любит «волосить», тут этого нет. Из деффектов — есть небольшой звон на деталях и немного сказывается ось Z. Это уже вопросы к механике принтера, над ней сейчас работаю. Сам экструдер работает очень отлично.

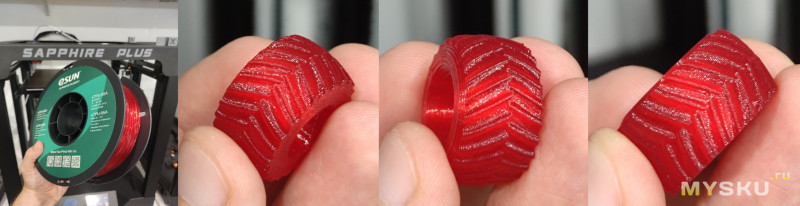

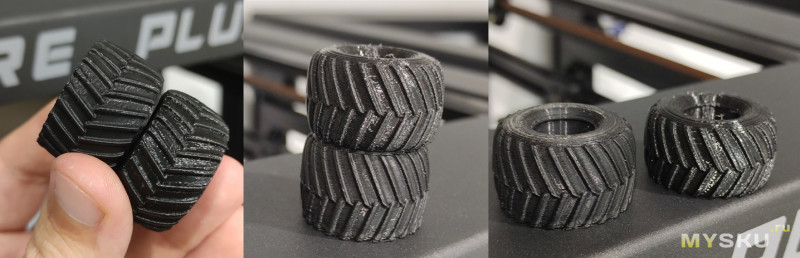

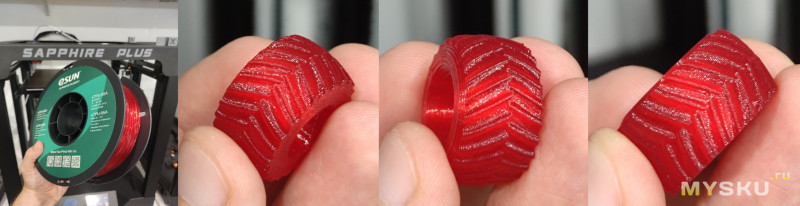

Далее работать с «твердыми» пластиками стало скучно, так как понятно что экструдер с ними будет работать отлично. Взял TPU от Есан, он довольно жесткий, решил на нем потестировать.

Тут уже вернул сопло 0.5, высота слоя 0.2, скорость печати 70, перемещения 200. Экструдер справился с ним отлично, никаких проблем не возникло, даже учитывая довольно большую скорость для флекса.

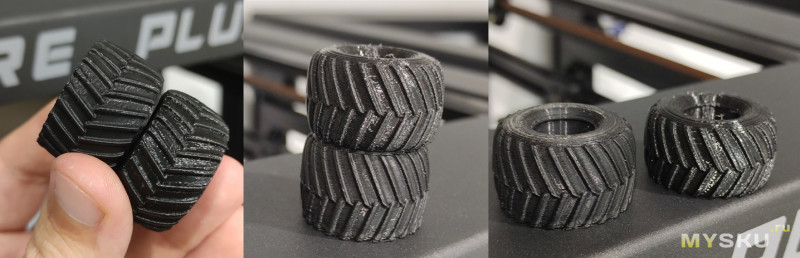

Но почему бы не взять помягче. Это уже TPU от ФДпласт, он очень мягкий. И так же на тех же параметрах он отпечатался отлично и без проблем. Это в сравнении с тем, как напечатал тоже колесо на

Voxelab Aquila S2 на их штатном директе. Но с отличием в том, что Aquila напечатала его на скорости 30-40. Разница существенная как в качестве, так и в скорости.

И напоследок нужно было напечатать такую деталь, сделал ее на этом принтере. Материал ABS+ от Стримпласт, печать в термокамере. Сопло 0,5, высота слоя 0,2, скорость печати 100, перемещения 200, обдув 50% (Абс+ от стримпласта можно немного обдувать, он не трескается и получается крепким).

По итогу — данный экструдер это наверно лучшее решение для принтеров Sapphire Plus\Pro. Он очень компактен, легкий, аккуратный. Ставится элементарно. Качество изготовления и материалы — шикарные. В печати одни плюсы. Он мне настолько понравился, что я заказал себе еще Biqu H2 500 на второй принтер. Технически вроде бы тоже самое, немного изменен, но об этом возможно позже, когда он прийдет и его потестирую.

Я печатал сальники на оборудование, ходят дольше, чем оригинальные резиновые.

Но да, стрекочет забавно на ретрактах)

Кстати советую у треугольников прикупить керамический нагреватель раз уж любишь АБС

Пока не шил, родная устраивает вполне

на клиппере такой проблемы нет.

Когда поставил титановое горло, несколько раз ловил пробки на мелких деталях (слой 0.05мм), но потом все стало работать нормально. В остальном — он просто работает, и работает шикарно.

Термобарьер свой. Сильно меньше размером. www.biqu.equipment/collections/nozzle-throat-aluminum-block/products/biqu-bx-all-metal-throat-stainless-steel-titanium-alloy-heat-break-3d-printer-accessories-for-biqu-h2-extruder-3d-printer-parts?variant=32093850828898

А термобарьер свой. Я заранее заказал у них же запасной на всякий случай. Но мне важно моментально починить, если сломаю вдруг. Хоть и не было таких случаев.

На боуденах у меня в среднем 5-6мм ретракт на петге чтоб не сопливил. На этом директе 0.4мм

капиш, спасибо

Вам не нравится бутерброд.

Мне не нравится иметь что то настолько кривое в механике, чтоб ставить костыль, который будет компенсировать неровности

На тех принтерах что я использую в работе у меня нет ни одного дрыгостола. Поэтому утяжеление стола для меня вообще не проблема

Новая Cura умеет печатать тонкостенные детали по спирали, иногда печать за 20 минут вся проходит.

Начало линии иногда пропускает, зависимость с параметрами не выявил, такое не всегда проявляется. Наверное когда начало и конец слоя рядом, тогда пластик не успевает вытечь, а когда удалены то успевает вытечь. Когда вижу такое подозреваю что температура завышена.

Неожиданно обнаружил что качество лучше при толщине слоя 0.3-0.4 мм, а если поставить 0.15 то стенки получаются кривые с наплывами, возможно как-раз подтекает пластик неравномерно.

У меня простые детальки и требований нет особых, даже если пластик подтекает это можно замаскировать режимом когда сопло не покидает поверхности детальки и «волосы» остаются внутри.

Как я себе представляю — скорость вытекания пластика из сопла зависит от давления в тракте, которое достигается постоянной подачей нового материала. Если вдруг процесс этот прервать (с ретрактом), то нормальный выход пластика будет обеспечен только тогда, когда давление восстановится. На это нужен материал и время, поэтому начало линии может быть пропущено.

Я сначала думал, что PETg «сочится» из сопла во время холостого перемещения, поэтому, для создания давления нужно компенсировать потерянный пластик излишней подачей после ретракта некоторого объема (extra prime amount), и что этот объем должен быть пропорционален потраченному на перемещение времени. Но после проведения тестов, оказалось, что это не совсем так.

Написал небольшой скрипт, который тестирует ретракт и последующее перемещение на разные расстояния. Оказалось, что в момент ретракта на детали образуется сгусток, который и определяет основную потерю пластика, а расстояние последующего перемещения уже не так сильно влияет на потерю. Поэтому компенсация после ретракта может в определенной степени не зависеть от пройденного расстояния (при условии, что мы стараемся минимизировать время перемещения и выставляем максимальную его скорость). У меня вышло, что примерно 0.7 мм³ дают оптимальный результат на сопле 0.6 мм (для прямого привода).

При этом, холостое перемещение без ретракта (combing) для PETg лучше отключить вообще, т.к. оно приводит к снижению давления в сопле и последующему пропуску. Вернее, его можно оставить для очень маленьких расстояний (1 — 3 мм), но надо понимать, что по факту это будет сплошная линия.

На стекло пластик липнет идеально, стекло вероятно особое какое-то. PLA, Petg при 70 градусах прилипает, при 40 градусах само отщелкивается. Про клеи непонимаю когда пишут и перебирают десятки вариантов плюс у меня чистый стол, у них запачканный какой-то.

Греется стол со стеклом у меня 60 секунд, грелка в столе обычная от производителя, снизу доклеена силиконовая грелка 220В на 300Вт, нагревается в 2-3 раза быстрее экструдера. И на блок питания так нагрузка меньше в разы. Когда экструдер прогревается стол уже равномерно прогрет включая стекло.

Плюс стекло не обжигает при касании, теплопроводность низкая.

У меня на Anet A6 дрыгостоле держится на двух круглых осях, но они и кривые и люфтят и по X и по Y. На малой скорости благо под собственным весом всё держится устойчиво. Думал менять на 2 рельсы, а тут и одной может хватить что упрощает всё.