Ну чтож, нашлось время доделать обзор на еще один принтер, который приехал ко мне за последнее время. В этот раз это самая новая модель от компании Voxelab. Точнее это обновление

самой бюджетной версии обычной Aquila. За все время было несколько обновлений, которые были мне не интересны, так как обновления были не особо важные. Но тут есть интересности.

Приехал в стандартной коробке, особо не отличается от прошлых. Внутри тоже практически нет изменений. Все так же тщательно упаковано.

И у нас получается вот такой набор для сборки.

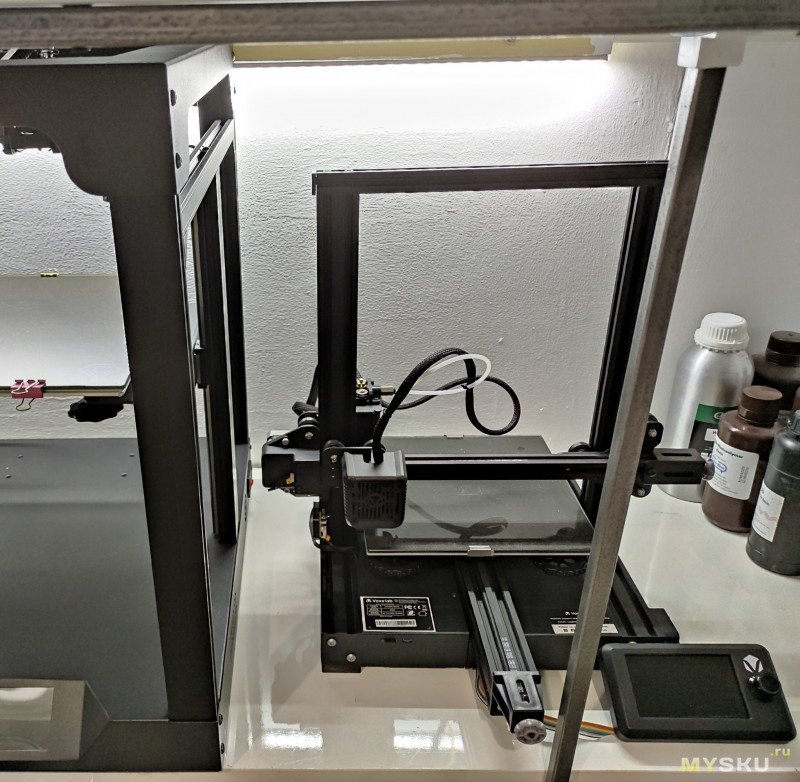

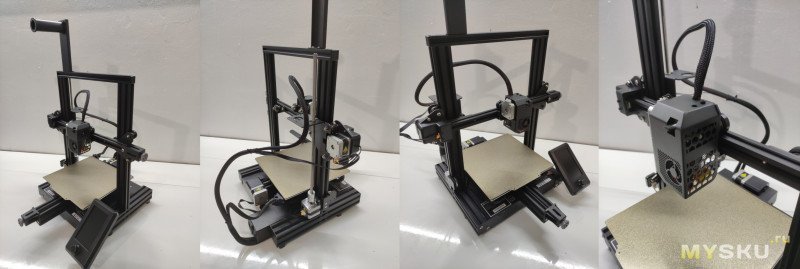

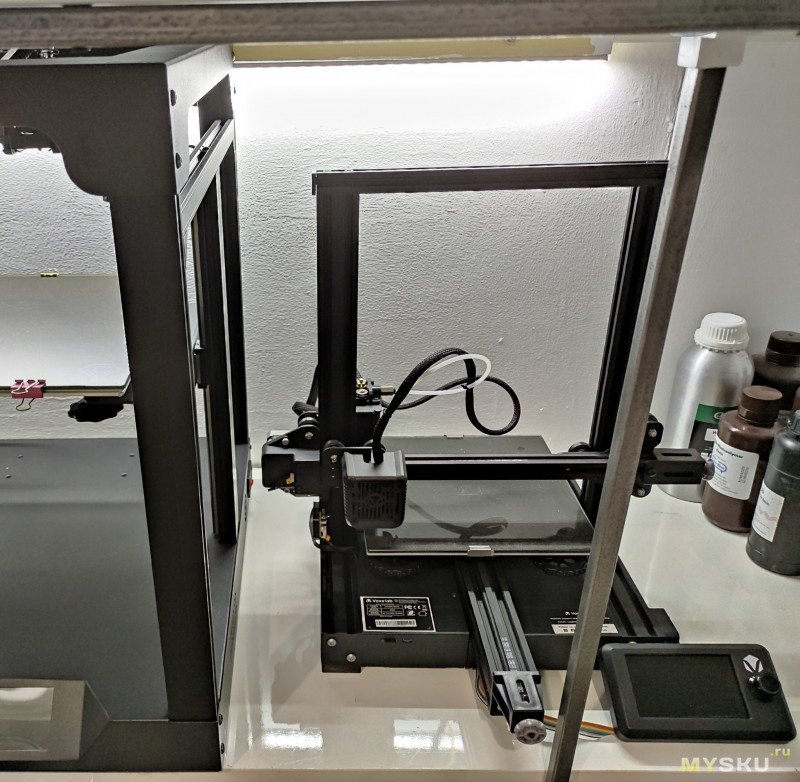

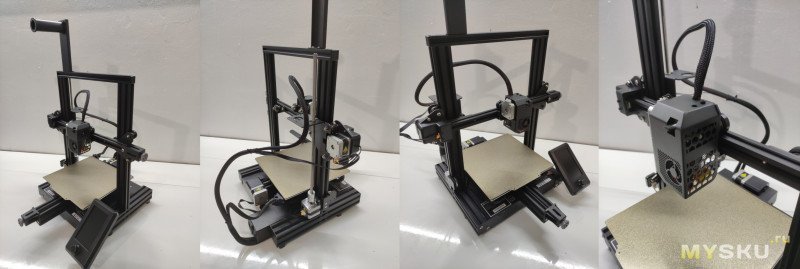

Принтер предсобран, как и прошлый. А теперь интересно сравнить в чем разница.

Кстати

первая версия принтера у меня так и стоит в мастерской, и я им периодически пользуюсь, как резервным, не раз выручал)

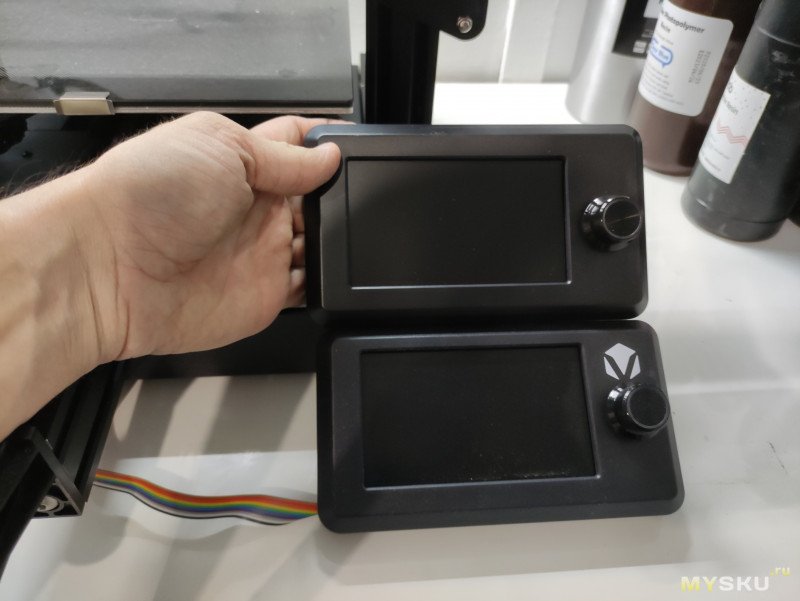

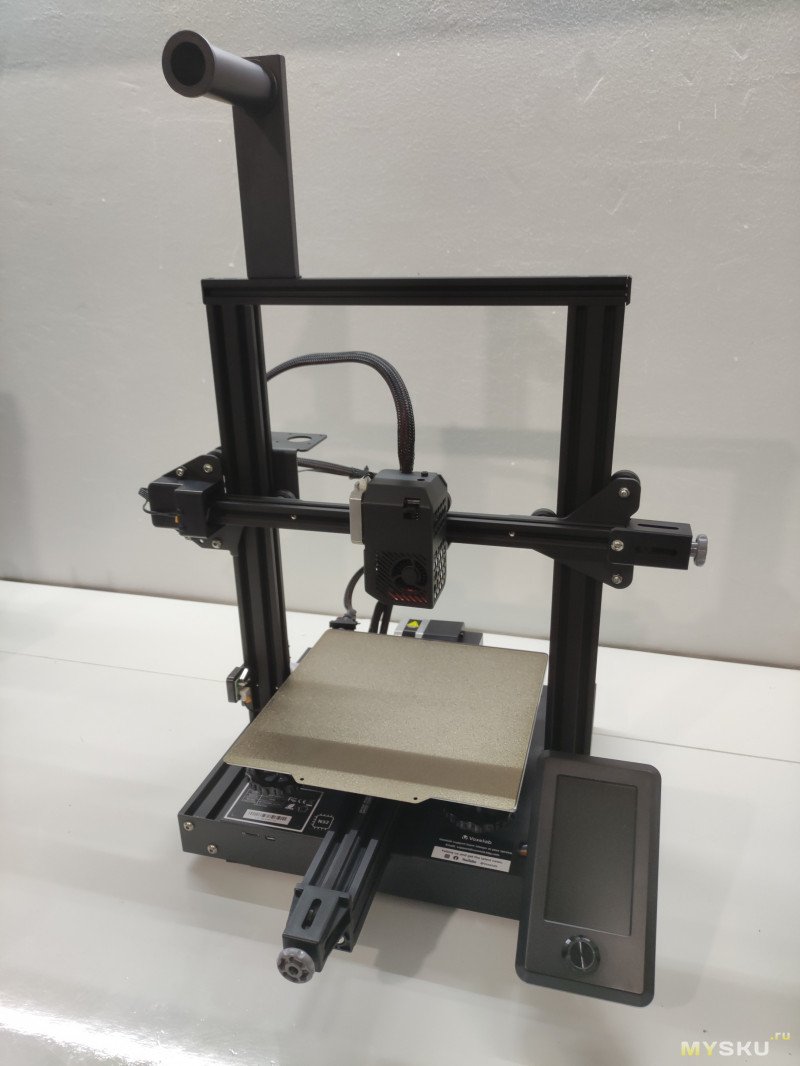

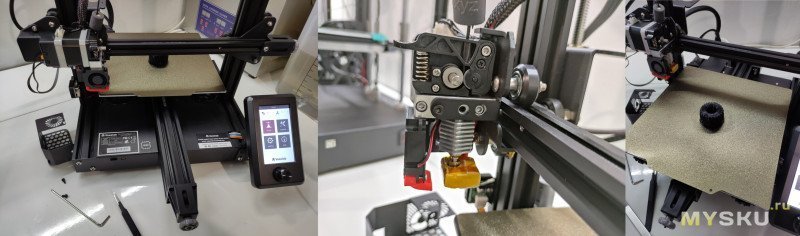

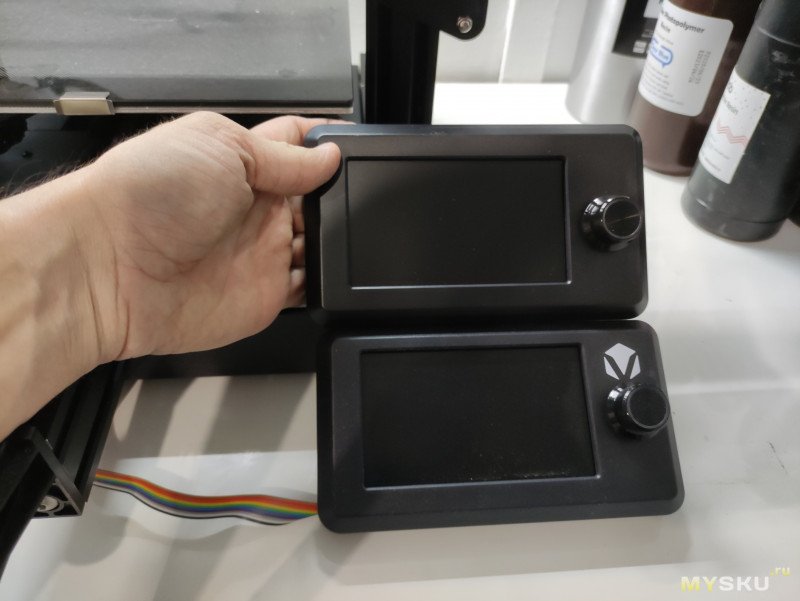

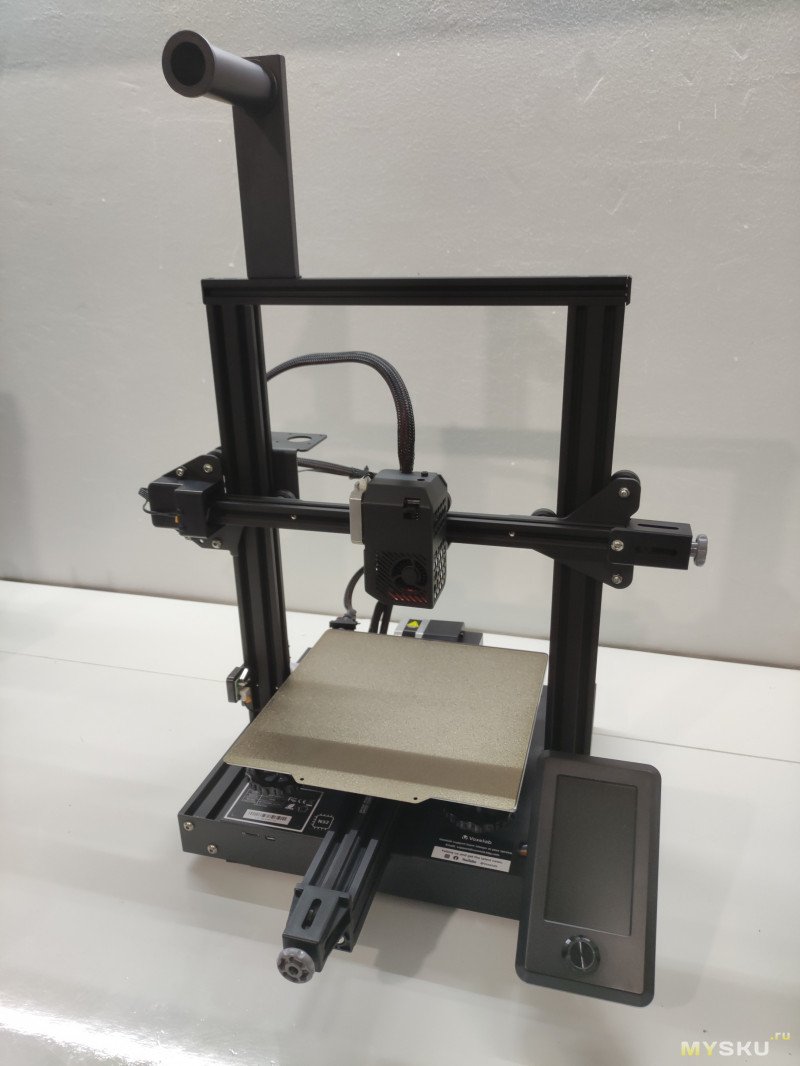

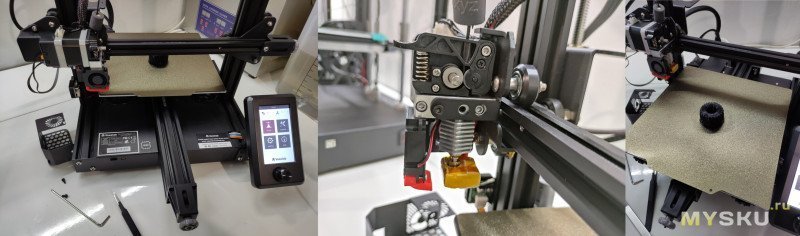

Визуально отличие первое. Дисплей тот же самый, только без логотипа. Ведь экран теперь стоит вертикально. Думаю это оптимизация, чтоб не делать кучу разных дисплеев на разные модификации. Да и без лого мне нравится больше.

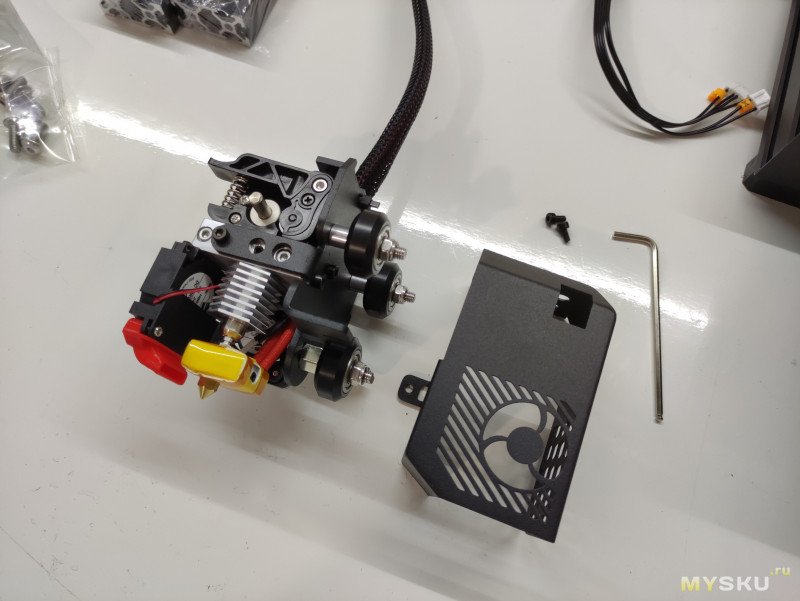

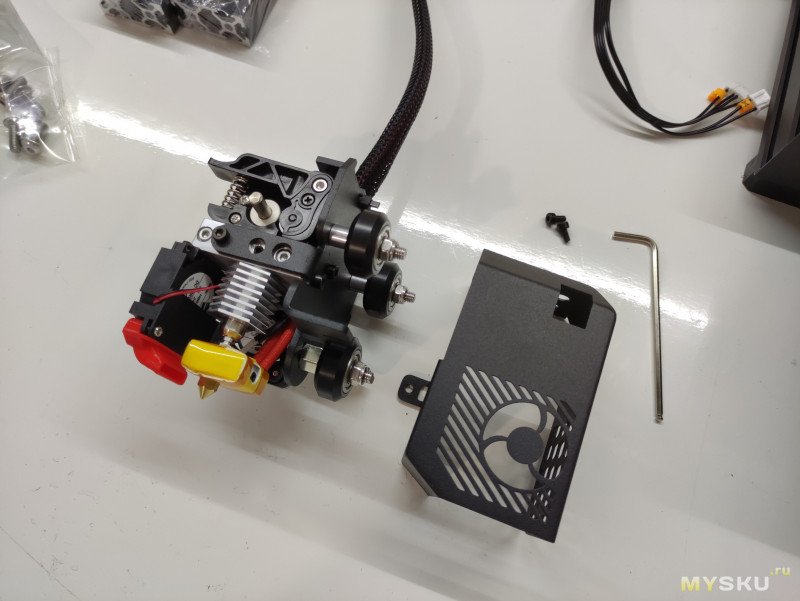

На принтере теперь директ экструдер. Но каретку оси Х они тоже не стали переделывать, оставили старые крепления. Опять же к чему лишние траты, на переделку.

А еще мне понравилась оптимизация\экономия в виде отказа от зип-пакетов. Все в запаянных пакетах. Конечно копейки, но сэкономили. Самое главное, что они не экономят на комплектующих, а экономят на мелочах, которые и так пойдут в мусорку.

А вот первый апгрейд который был интересен. Принтер теперь идет без стекла на столе. Теперь тут магнитный стальной пружинный лист Pei. Он двухсторонний, с одной стороный «шершавый», с другой гладкий. У меня еще не было ни на одном принтере его, и я очень хотел попробовать его. Слышал очень много положительных отзывов по таким покрытиям. Посмотрим.

А вот и самое главное обновление. Во первых директ экструдер из коробки. Во вторых заявлен на работу 300+ градусов. А это значит кроме стандартных пластиков Pla/Abs/Petg, он сможет печатать высокотемпературными пластиками типа Нейлона, Pom и тд. А за счет директа может печатать мягкими пластиками типа Flex\Tpu и тд.

Ну и конечно нужно посмотреть что там «внутри».

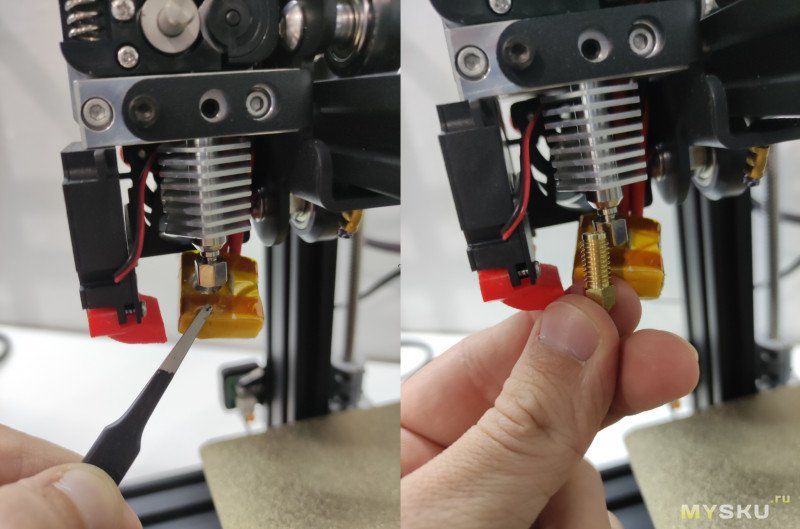

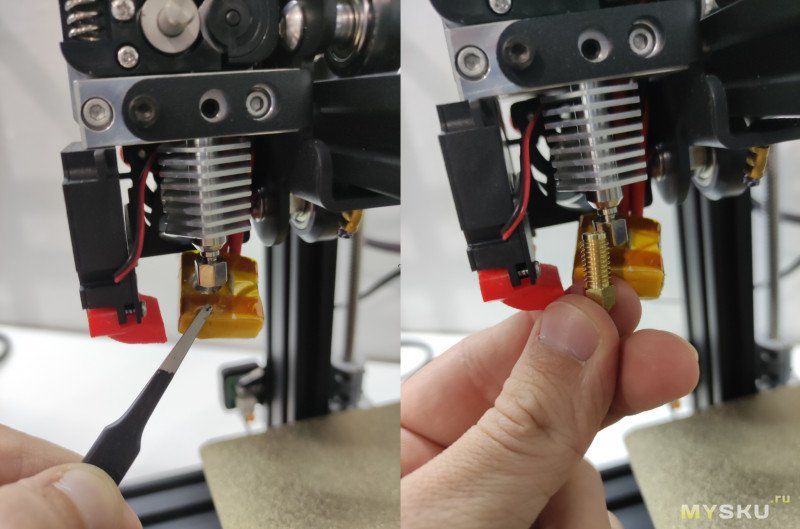

Итак, механизм подачи МК8. Но не стандартный как стоит на большинстве принтеров. Шестерни визуально сделаны по другому, да и зазоры минимальны. Это тоже проверим на практике.

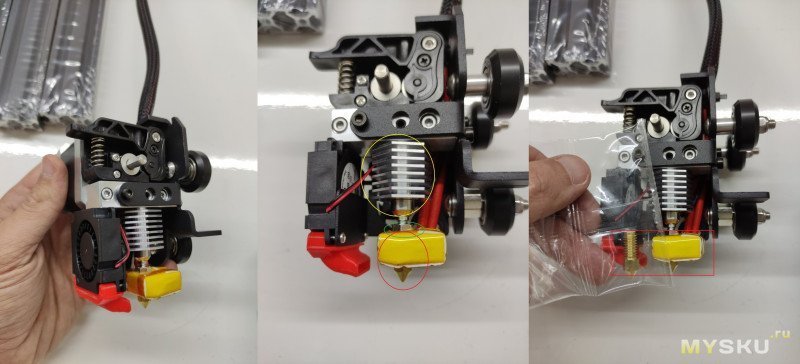

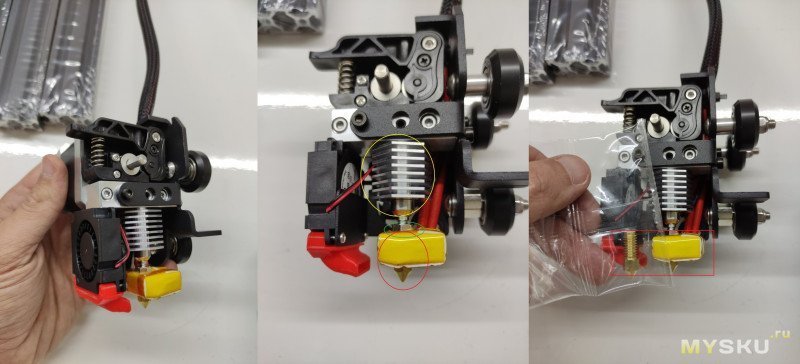

А вот самое интересное, это устройство термобарьера. Я предполагаю это с какого-то «старшего» Flashforge, адаптированный в этот принтер. Он биметаллический. Желтая часть — Алюминий. Зеленая — Титан. Красная — это само сопло, оно медное. Это сделано для того чтоб жар от кубика меньше шел на алюминиевый радиатор, и переходная часть холодный-горячий была лучше.

Вот так выглядит это соединение в разобранном виде. Конечно есть минус в том, что сопла не стандартные и нужно будет их покупать про запас у Voxelab. Но как плюс — это «изобретение» более надежно в дальнейшем. Сломать такое уже тяжелее, чем стандартные биметаллические термобарьеры. То есть да, сопла купить надо заранее, но в дальнейшем меньше проблем будет с термобарьером.

Ну и наглядно хочу показать, для тех кто не знает какие они бывают. (не обращайте внимание на разное исполнение, главное технически как это работает).

— Первое это стандартый ТБ в практически всех 3д принтерах. Металлическое горло стандартное, и внутри стоит тефлоновая трубка. Когда вы закручиваете сопло, оно упирается в термобарьер, об него герметизируется, и пластик подается по тефлону до самого сопла. Это универсальное решение, как правило меньше проблем во время печати, меньше пробок. Но минус в том, что тефлон плавится, и его периодически надо доставать и отрезать кусочек. Тефлон плавится при температуре ~260 градусов. Но скажу из практики, у меня принтеры стоят в термошкафу, и обдув радиатора вполне хороший везде (40-50 вентилятор). Но при постоянной печати даже PETG (235 градусов, и да разговор о килограммах в неделю, не килограмм в год), тефлон периодически обгорает и приходится его обрезать. Соответственно о более высоких температурах уже нет смысла говорить.

— Второй это цельнометаллический термобарьер из нержавейки. С ним можно греть принтер уже и до 300градусов, печатать нейлонами и тд. Ничего не подгорает. Но начинаются проблемы в виде «пробок» на некоторых пластиках, например PLA, некоторых Flex.

— Третий это Титан. Они обычно более качественно сделаны. Лучше отполированы. С боуденом могут наблюдаться проблемы (из-за длинных ретрактов). Но на директе более менее все хорошо.

— Четвертый это БИМЕТАЛЛ. В виде титан-медь. Тут обычно и каналы хорошо отполированы, и переход холодный-горячий гораздо лучше, и так еще меньше проблем с печатью.

— Пятый это биметалл в виде медь-титан-медь. Это наверно один из самых интересных вариантов существующих. Не дешевый, но работает отлично.

Но в чем минус данных биметаллов. Тут обычно медь «впрессовывается» на титан. И опресовка конечно прослабляется особенно от режимов постоянных прогрев-охлаждение. Плюс откручивание сопла дает нагрузку. И как правило ни частенько ломаются (точнее начинают проворачиваться и это плохо). Поэтому в своих принтерах я использую в основном Титановые ТБ.

Но на этом принтере нет опрессовок, все на резьбах, все отлично продумано и герметизируется. Поэтому технически мне очень понравилось эта разработка. Хоть и не стандартная.

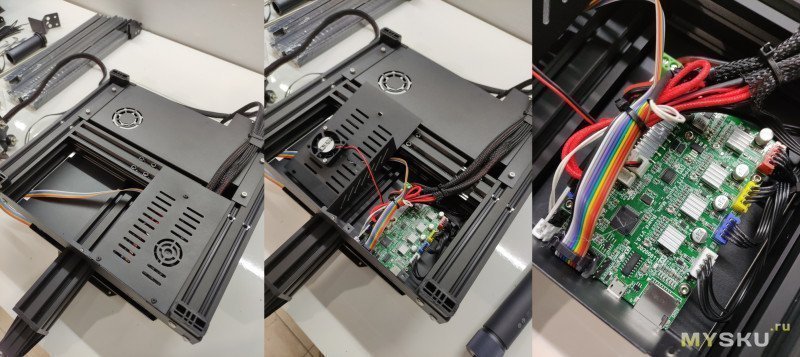

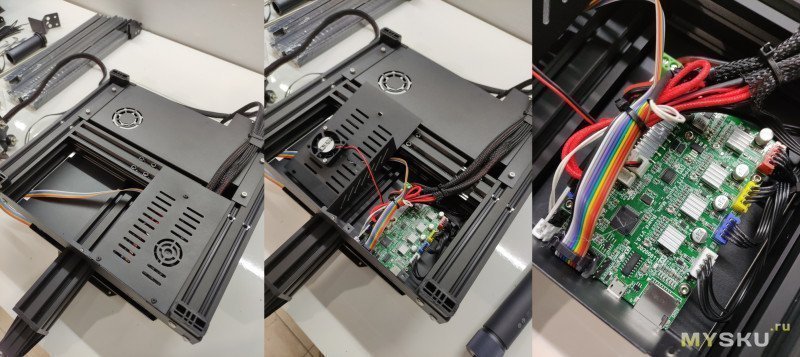

Теперь заглянем в «подвал». Визуально тут ничего не поменялось. Вроде бы тут должна стоять какая то новая плата, но в чем отличие — визуально не понял. Драйвера «тихие», как и на первой модели.

А вот маленькая доработка. На первых версиях шлейф просто выходил снизу, и никак не закреплялся. Тут добавили скобу, и шлейф «на своем» месте.

А теперь можно все начать собирать.

И спустя минут 10-20 принтер собран.

Как и прошлый — он довольно жесткий, все аккуратно, красиво. Теперь надо попечатать. Раз принтер не стандартный, то и начнем тесты с ABS пластика. Я использовал ABS+ от Стримпласт, которым я все время печатаю. Он имеет минимальную усадку и можно печатать на открытых принтерах. И заодно проверить как держит Pei лист.

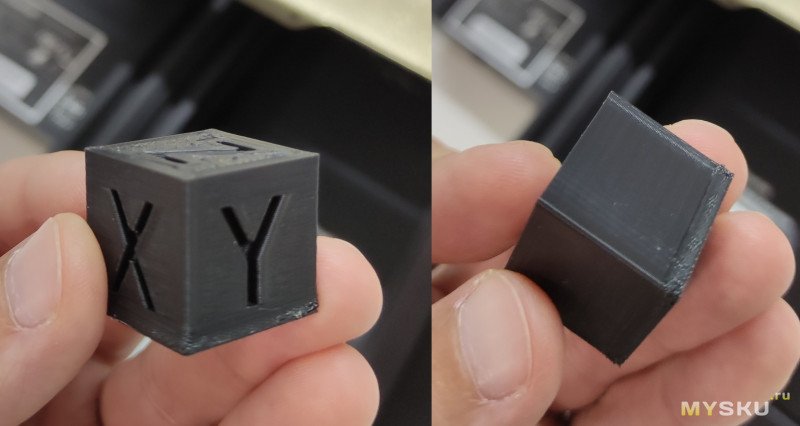

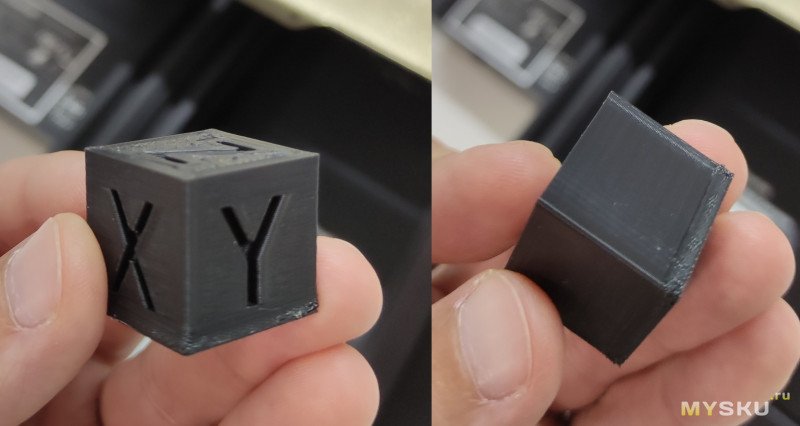

А вот и первый тестовый кубик «из коробки». Грани получились хорошо. Снизу деффект получился думаю из-за моей привычки вдавить первый слой. Можно чуть подправить калибровку, и добавить немного «потока», сверху показалось немного нехватает. И напечатаю стандартно вазу, чтоб проверить ось Z. Да и вообще как получится деталь. Так же ABS+ на открытом принтере.

Ваза получилась отлично. Никаких деффектов особо нет. Как и первая версия — печатает отлично. Механика качественная и все точно сделано.

А теперь перейдем к «интересным» пластикам. Например Нейлон. Я использовал Нейлон от ФД Пласт. Он довольно дешевый и неплохой по качеству. Но опять же особенность печати нейлона. Я распечатал новую катушку и сразу засунул в сушку, сушил часов 20, и сразу после сушки в печать, пока он не набрал влаги.

И пришлось сделать принтеру импровизированную закрытую камеру. На Али бывают принтеры с боковыми стенками, но по большому счету это ерунда защищающая от сквозняков. Поместив принтер в закрытый «шкаф», мы создаем термокамеру, которую сам принтер прогревает градусов до 40-50 и печать идет лучше на проблемных пластиках.

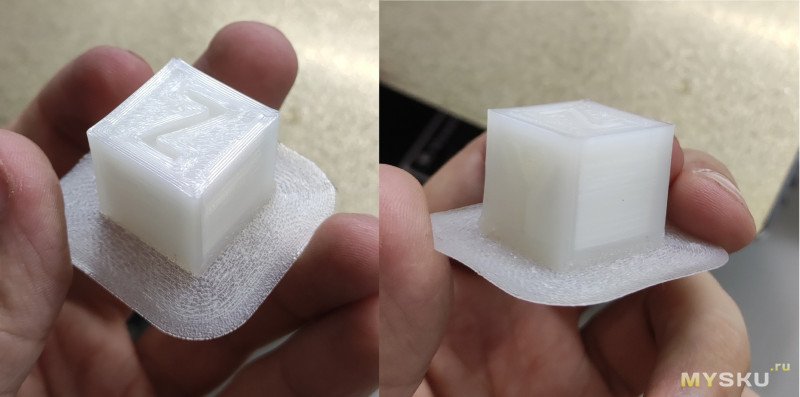

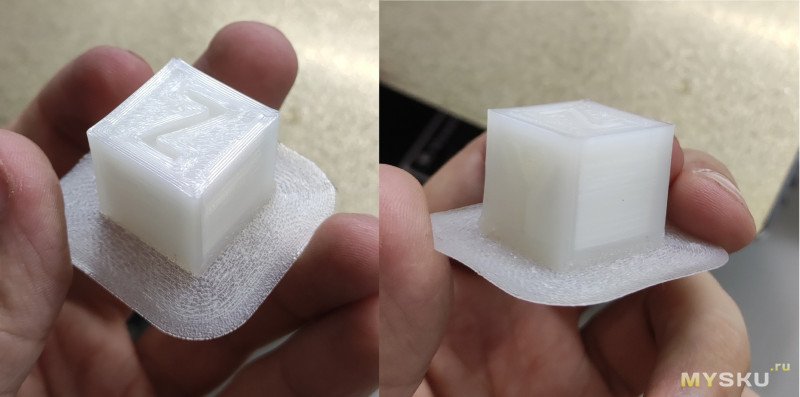

И начнем с тестового кубика. У нейлона весьма сильная усадка, и он обычно очень плохо липнет к столу. Есть разные способы его приклеить. Я просто на Pei лист нанес клей от The3d, разогрел до 100гр, и добавил «кайму». Пластик отлично прилип, во время печати ничего не отлипло, а когда принтер остыл, он легко отошел.

И как раз совпало, что мне нужно было напечатать деталь из нейлона, решил сразу сделать на этом принтере. Деталь побольше размерами, частично на поддержках. Но деталь отпечаталась отлично, от стола ни один угол не отошел. По слоям получилось монолит.

А теперь еще один «интересный» пластик. Это TPU от ФД Пласт. Он довольно мягкий и так же доставляет хлопот при печати. Обычно нужно печатать довольно медленно. Да и пластик обычно лезет из шестерни подачи наружу, если есть зазоры. Я печатал на скорости 40мм.

И решил снять кожух, чтоб посмотреть во время печати, будут ли какие-то нюансы.

Но нет. Деталь так же отпечаталась без каких-то проблем. Пластик подавался нормально, никуда не вылазил. К покрытию прилип хорошо, и когда стол остыл — деталь снялась без проблем.

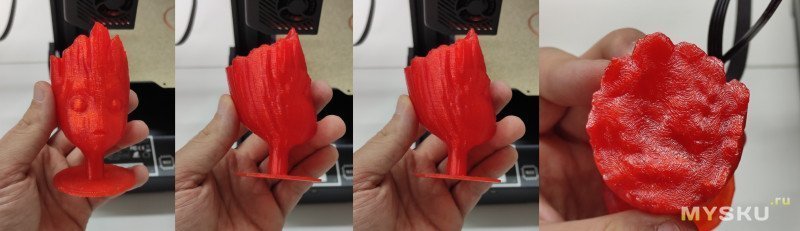

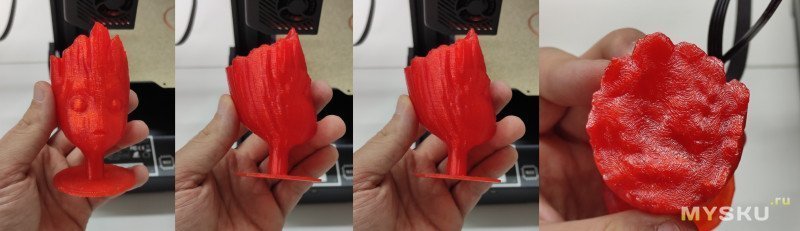

И конечно же надо попробовать PLA пластик. С которым часто возникают проблемы у пользователей на цельнометаллических термобарьерах. Модель я выбрал конечно не самую удачную. Грута конечно нужно печатать из «Wood» пластика, чтоб текстура «деревянного» грута была выигрышна. Но понял я это уже когда напечатал деталь, а «пробничек» закончился. Но в целом думаю понятно. Деталь напечатана, дефектов особых нет. Сверху мне очень понравилось, слой к слою, нитка к нитке.

А вот кстати как получается деталь «снизу». Мне очень нравится получающаяся фактура от покрытия.

Что хочу сказать по итогу. Принтеры от Voxelab всегда комплектуются качественными деталями, печатают из коробки отлично.

Принтеров которые из коробки умеют печатать флексами немного, нейлонами еще меньше. А эти пластики имеют очень интересные «свойства».

Самый главный вопрос по цене. Он сильно дороже обычной «стандартной» комплектации.

Если у вас «руки из плеч», то практичнее купить стандартную дешевую комплектацию, купить какой-нибудь крутой редукторный директ-экструдер, его поставить, доделав крепления и сделав обдув. Ну и докупить Pei лист. Так выйдет дешевле.

Но есть очень много людей у которых «лапки», и им нет желания\возможностей переделывать принтеры. Хочется купить и печатать. И думаю в этом плане они решат немного переплатить и просто печатать.

Вы ничего не написали про то, на каких скоростях печатали. Какой выигрыш по скоростям даёт другой экструдер, насколько его производитель подогнал на программном уровне.

Прошивка как и на первой, обычный марлин. Насколько мне известно любители поковыряться берут готовый марлин под эндер3 и шьют их туда.

По ЛА без понятия, думаю что нет. По моему ни на одном принтере «из коробки» ЛА нет, могу ошибаться. Я их вообще ни на одном принтере не настраиваю и печатаю без каких то проблем.

Я на всех своих принтерах печатаю на скорости 60.

Выигрыш по скорости за счёт директа на дрыгостоле? Серьезно? Директ больше для качества печати, и для того чтоб на цельнометаллический ТБ меньше использовать длину ретракта и тем самым не создавать себе пробок. Да и дрыгостол и скорость — по мне это не особо совместимо.

Подогнать экструдер на программном уровне? Извините, что?

Качество всегда соотносится со скоростью.

Для домашнего применения приходится искать компромиссы. В первую очередь по цене.

Имел в виду, что кинематика принтера меняется, это должно учитываться в прошивке, в настройках. Но да, вряд ли кто-то над этим заморачивается там.

А вообще уже лежат компоненты для сборки DDE + V6 по совету Д. Соркина https://www.youtube.com/watch?v=2bxKz0nOVpY. У него же есть и разработанный им проект печатной головы для этого под эндероподобные принтеры: https://www.thingiverse.com/thing:5172583.

2. Качество конечно соотносится со скоростью, но на хорошем принтере поднятие скорости до определенных величин особо не влияет на качество. Вот 60 в целом считаю золотой серединой… если механика в порядке.

3. Я не про то, что дрыгостол плох. Это вполне нормальная бюджетная кинематика, которая тоже может хорошо печатать. Вон у пруши фермы из дрыг были, вполне успешные.

4. Кинематика принтера осталась без изменений. От того где стоит экструдер — в прошивке разницы нет. Максимум это можно поиграться с ускорениями, но опять же, это если хочется спешить

Нейлон 300/100. Обдув не помню, или не включал, или 30%. Скорость стандартная ~60/90

Дешевая игрушка, для начинающих и нетербовательных.

Ну и хороший подарок для подростка.

У вас бакс тоже не космос стоит. По оф.сводкам, около 105р за бакс. Врут?

Я считаю если принтер нужен (работа, обучение), то деньги найти можно. Если он просто для того что купил и стоял, то конечно смысла нет и за дёшево его брать.

Потерю рынка РФ они переживут. А вот потерю рынка США и Европы — нет.

Политики здесь нет, тупо бизнес.