Добрый день (опционально вечер/ночь).

Сегодня посмотрим на бушинги, которые можно применить вместо штатных на данный вид амортизаторов.

ПРЕДИСЛОВИЕ

Продолжаю серию обзоров посвященных данному амортизатору, делаю я это только из-за того, что по какой-то причине информации о нем практически нет, и есть смысл быть первопроходцем.

Фирма DNM так же никогда не выпускала расходные, но тк фирма располагается в Тайване, то наверняка используют стандартные комплектующие.

Вот и поглядим насколько они стандартные.

Ссылки на прошлые обзоры по теме:

1. Амортизатор для велосипеда DNM Burner RCP3

2. Ниппель для бескамерных шин (еще одно применение)

Так же можно будет посмотреть в каком состоянии находятся бушинги после года эксплуатации в условиях DH и FR.

Как обычно предупреждение:

Вся ответственность, а именно самостоятельное проникновение в корпус готового изделия с последующим нарушением его целостности работоспособности, лежит на человеке совершившим это действие.

Внешний вид и замеры

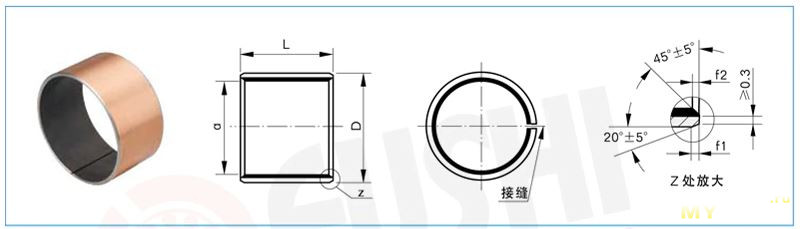

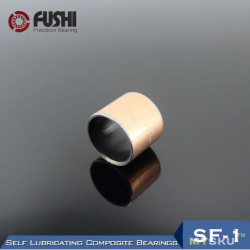

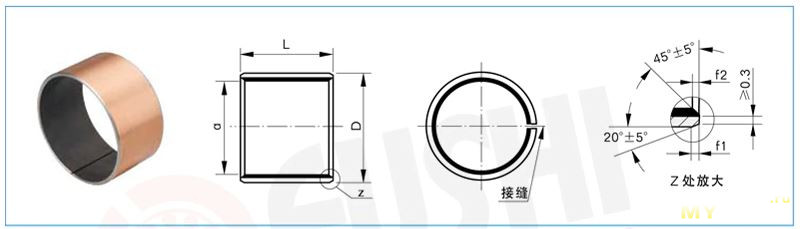

Втулки скольжения SF-1 наделены многочисленными характеристиками, которые можно перечислить следующим образом:

• без смазки

• повышенная нагрузочная способность — 140 Н/мм2

• высокое скольжение и низкий коэффициент трения, как при статической, так и при динамической нагрузках (без эффекта скачкообразного движения «stick-slip»)

• рабочая температура от -195 °C до +280 °C

• низкий уровень вибрации, шума и загрязнения окружающей среды. Возможность сочетания металлов низкой твердости, упрощая производство и снижая затраты

• легкий, компактный материал с минимальными габаритными размерами

• простота в монтаже

• не впитывают жидких смазок или воды, имеют низкое расширение и высокую проводимость, а также хорошую термическую стабильность

• высокая химическая стойкость: могут покрываться или иметь плакирование материалами, наделенными стойкостью к химически агрессивным жидкостям, газу или твердым телам, через дополнительный гальванический слой.

Находят широкое применение в гидравлических транспортных средствах, автомобилях, мотоциклах, сельскохозяйственных машинах, текстильных машинах, печатных машинах, гимнастическом оборудовании и многих других применениях.

Втулки как правило наделены хорошим начальным прилаживанием (обкатка), подвергаясь износу около 0,01 ~ 0,02 мм.

Во время этапа обкатки, часть поверхности из PTFE оседает на вал или на поверхность скольжения создавая

самосмазывающуюся пленку, в состоянии сократить уровень трения и износа.

После начального этапа и с последующим увеличением рабочих часов, до достижения 80% износа PTFE, втулка скольжения считается изношенной и рекомендуется провести ее замену.

Шероховатость поверхности как правило должна быть ниже 0,8 μ.

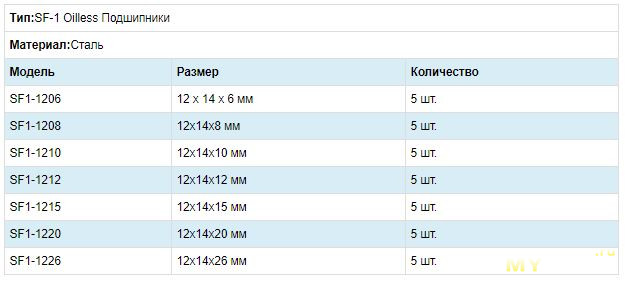

Подшипники идут в количестве 5ти штук и упакованы в зип пакет.

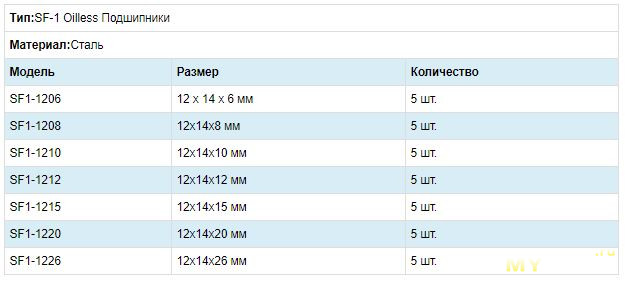

Заказывались именно 1212, тк оказалось бушинга нужной ширины все же не найти.

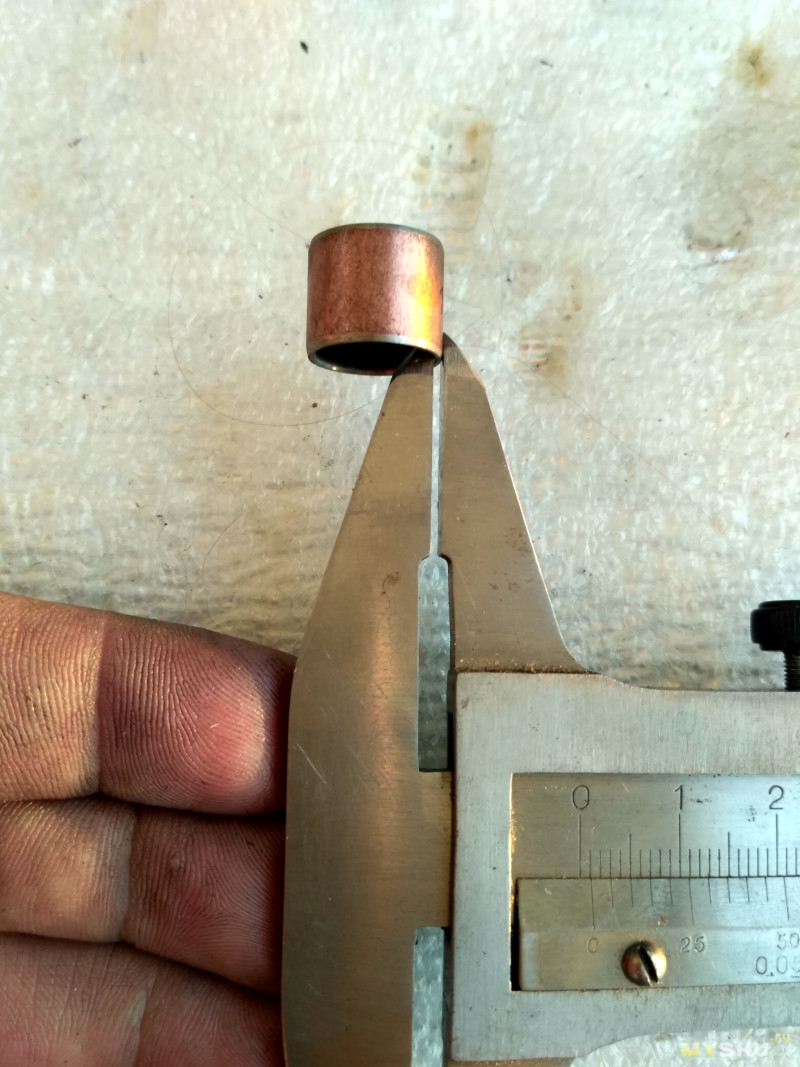

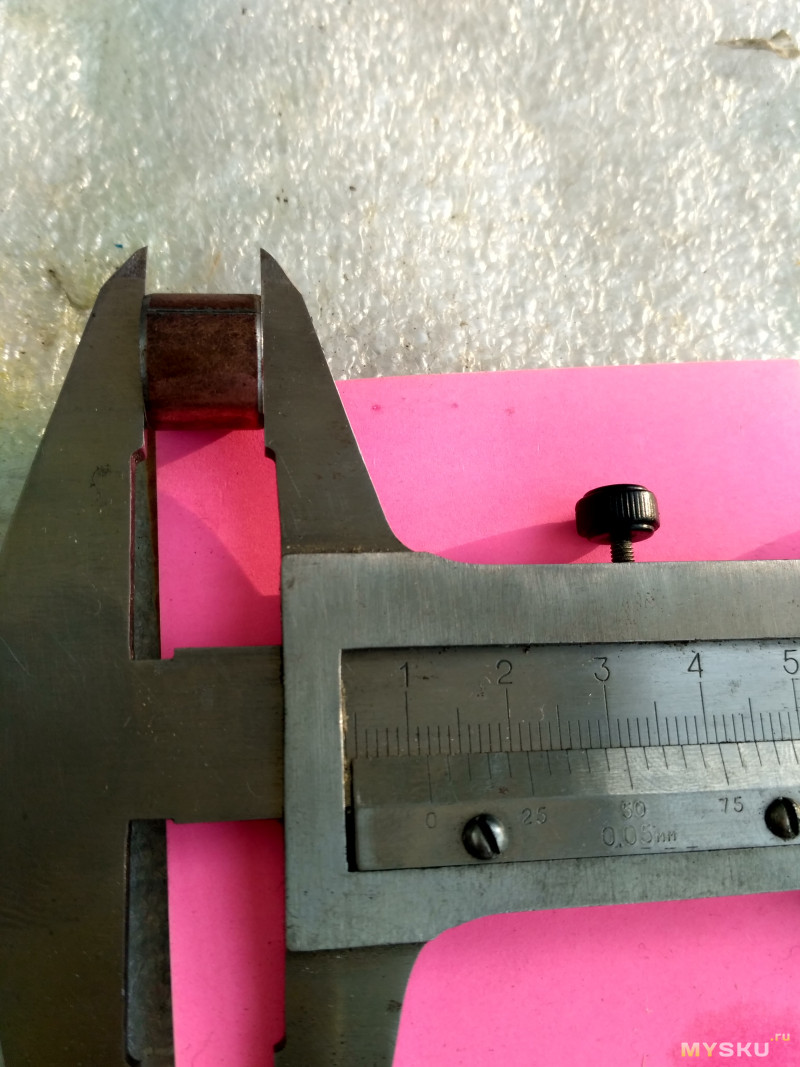

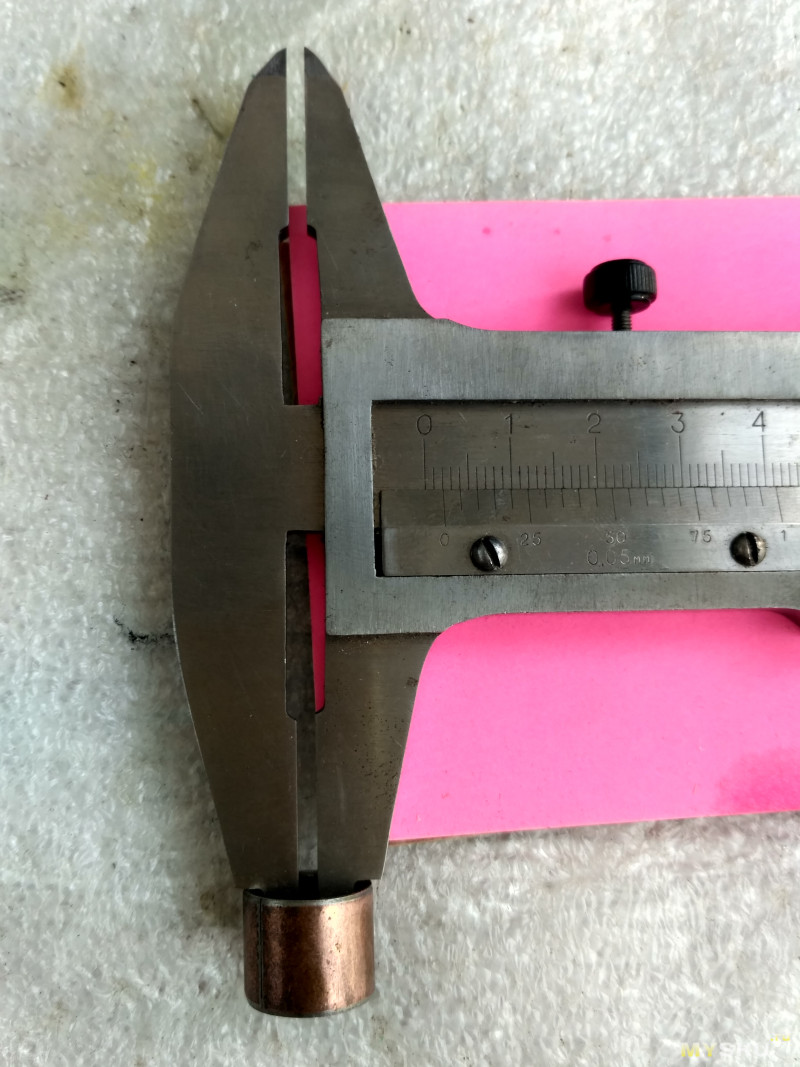

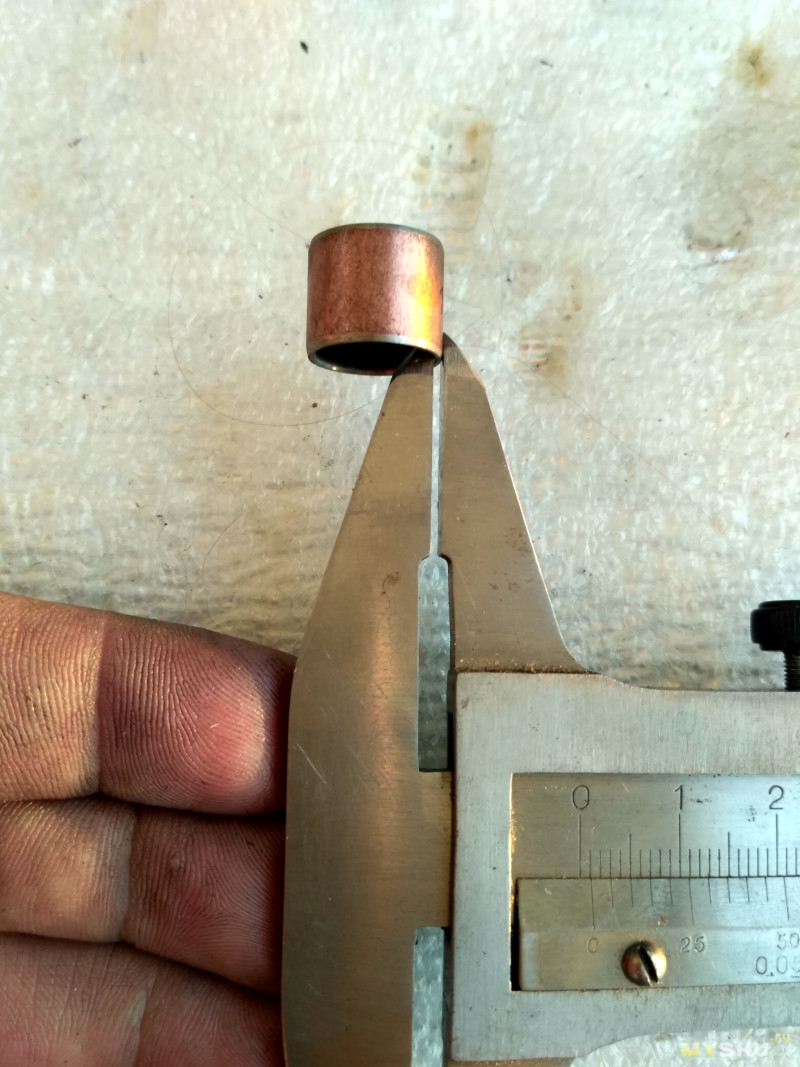

Я снимал размеры с оригинала и руководствовался этой таблицей:

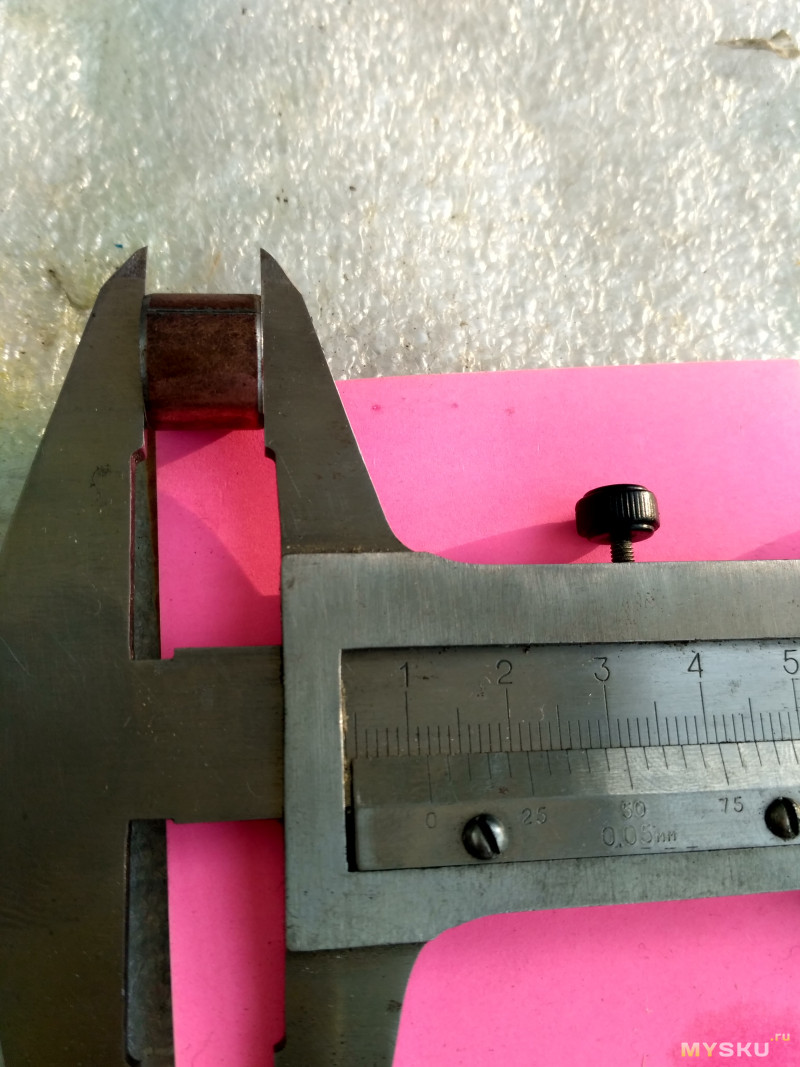

Все очень тривиально. Но давайте перейдем к размерам:

В целом +\- уложились и ладно, не забываем, что бушинг будет впрессовываться в «ухо» амортизатора, тем самым чуть-чуть изменит свои параметры на сотые.

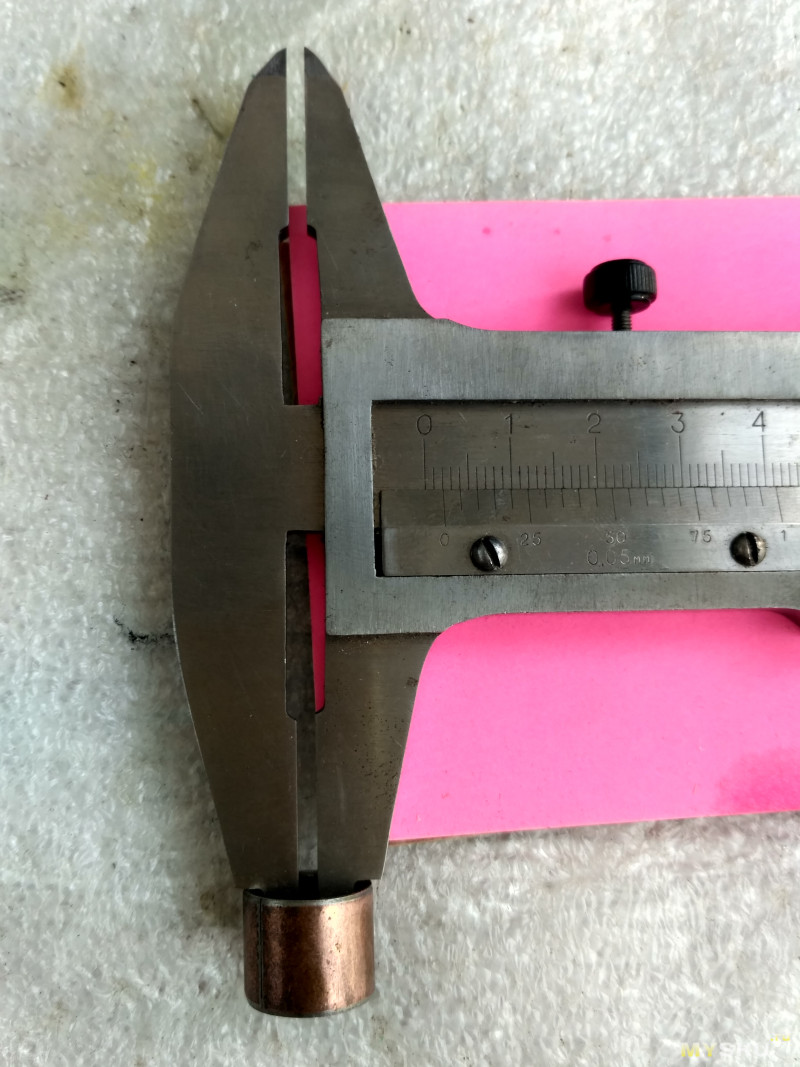

Вот так выглядит на втулке (пальце):

Ремонт

В общем данный амортизатор меня устраивает всем, после Fox DHX 5.0, разница конечно есть, но не сказать что критическая, для своих задач более чем.

Относительно недавно почувствовал в подвеске микроскопический стук, который перерос в люфт. Зная о приколах бушингов, первым делом произвел их осмотр и выявилось следующее.

Одно «ухо» амортизатора с установленным подшипником работало исправно и втулка отлично скользила:

Износ конечно есть, но он не критичен по этому им можно принебречь, а вот во втором «ухе» было следующее:

Наглядно продемонстрировал, то что фрикционное покрытие стерлось.

Вот так выглядят втулки (слева норм погоняет еще, справа видно что потерлась):

В итоге надо менять.

Менять будем без инструмента и на коленке (все хочу обзавестись хорошей выжимкой подшипников, посоветуйте в коментах, кто что использует)

Взяв старый бушинг от фоксы и раскрыв его, упираем с другой стороны биту и затягиваем винтом, при этом подшипник извлекается. Тянуть надо очень аккуратно, что бы не повредить посадочное место.

И вот тут я немного приуныл, те что я купил были уже тех, которые стоят на 1мм:

Ну да ладно, это не критичная величина, будем ставить то что есть.

Запрессовка точно также происходит, но в обратно порядке:

Для точной подгонки я подкладывал шайбу от бонок, которые используются в системах шимано:

Самое важное — это следить, что бы запрессовка шла без перекоса, да бы не угробить посадочное отверстие, а так же чуть-чуть смазать его.

После всего, амортизатор ставится на свое место и проверяется:

Итог

Да, размер меньше на 1мм, что не явлется чем-то критичным, и данное решение вполне работоспособное. Люфт был устранен, и подвеска работает в штатном режиме.

translate.google.com/?hl=ru#en/ru/bushing

нанотехнологийтефлона. Я так понимаю, всё ради того, чтобы классическую смазку не использовать, запрессовал и забыл :)Керамика — меньше боится ножей и металлических лопаток, но меньше срок службы (в том плане, что начнёт пригорать)

Тефлон более нежный, но больше срок службы при условии что покрытие целое и более бережно относится.

И если даже просто готовить омлет и не касаться покрытия ни чем — то керамика может за год потерять свои свойства, но будет в идеально гладком/ровном состоянии.

Если не хотите читать материал, то названия ссылок вполне достаточно, что бы найти информацию в один клик.

Для чего Вы опускаетесь до банальной полемики?

Не, не слышали

взять втулку бронзовую большего диаметра и большей ширины — будет вечной.

использовать роликовый подшипник — тоже вечная будет. но тяжелее на 100 грам вся конструкция получится

подшипник скольжения сухого типа хорош тем что в нём можно добиться нужной точности — читай зазора.

хотя конструкция сильно замороченная именно для того чтобы её было невыгодно ремонтировать.

сам не сможешь не хватит инструмента, в сервисе возьмут денег как за новую.

берётся две нагрузки — статическая и динамическая…

считается.

получаются данные, к примеру популярный 205 подшипник

потом в зависимости от скорости(об/мин) определяем исходя из размеров тип смазки.

в данном случае — любая и любой.

смотрим на нагрузки которые способен выдержать подшипник. 14000 Н это примерно(я тут буду очень грубо и сделаю 1Н=0,1кг) 1400 кг

и статическая — 7800Н это 780кг

т.е. установленный в этот узел 205 подшипник будет ходить, ходить и ходить.

вот только не нужен тут подшипник.

и смазка не нужна.

поэтому поставили втулку, но поставили так чтобы у неё был срок жизни. или просто потому что там не очень умные инженеры.

короче тут такая втулка либо потому что они умные, либо потому что глупые.