Пришла ко мне жена и говорит — «Хочу, сушилку новую для белья. Старая совсем негодная стала». Глянул я на такое дело, крякнул, плюнул на руки и взялся за сварочный аппарат. Неча деньжищи на ветер выбрасывать, старую сушилку починим, станет как новая.

Этой напольной сушилке уже годков 10, а то и больше. Конструкция складная, собрана на заклепках, «ноги» алюминиевые, а вот сушильная рама с прутками (струнами) для развески белья — из обычного металла. И это ее единственное «слабое звено». Находится

смерть кащея в точках приварки прутков к раме. Ибо со временем туда проникает влага, начинается коррозия, прутки отваливаются. Отчего струны болтаются и звенят печально, как порванная арфа. Душераздирающее зрелище ©

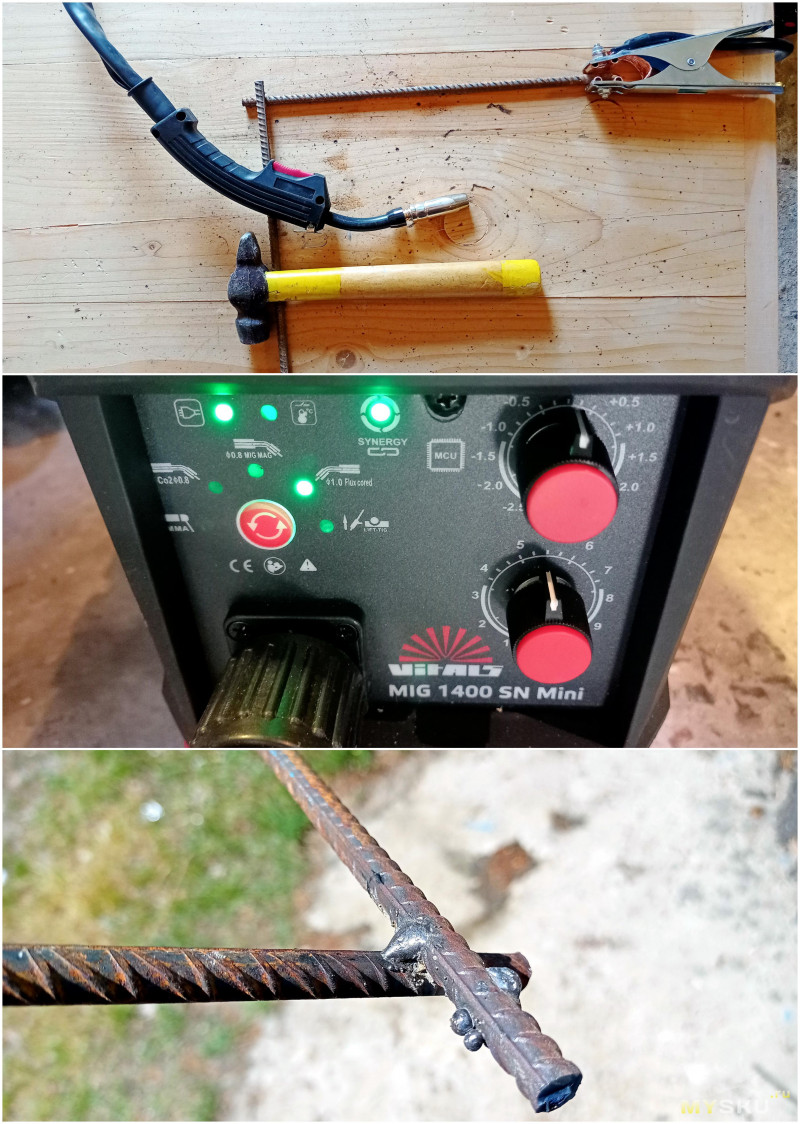

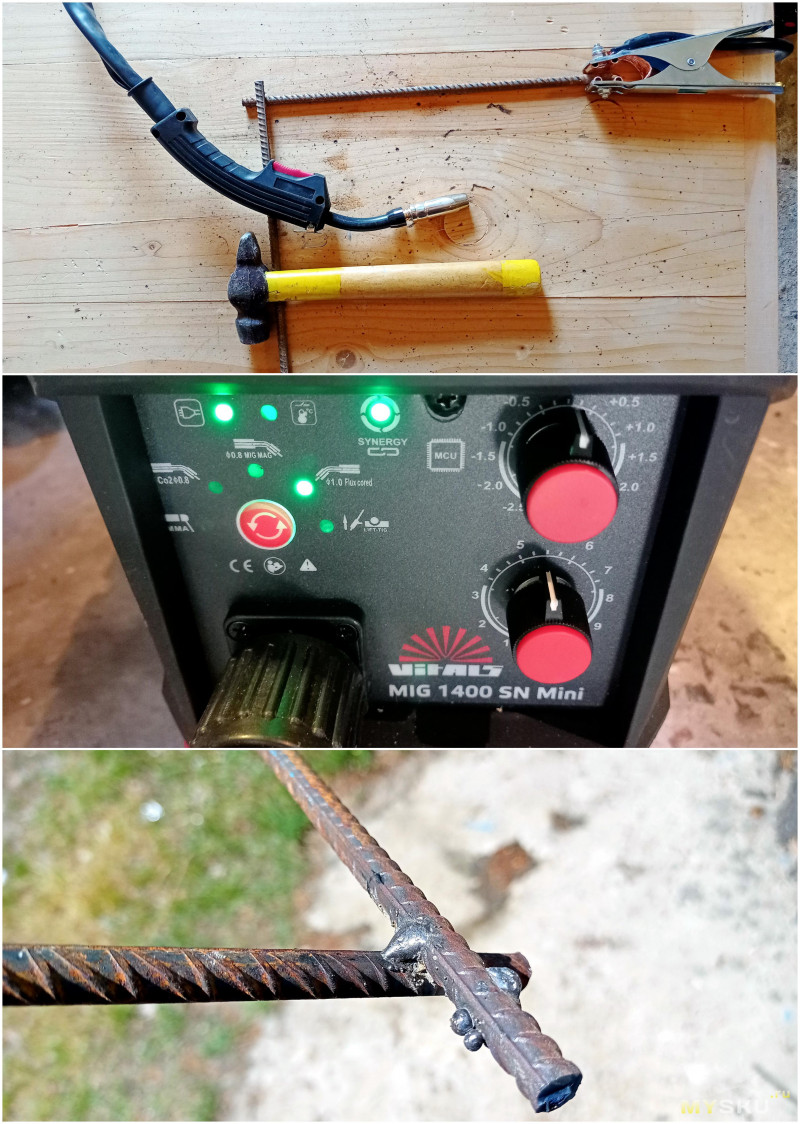

Хотя подлечить, подварить сей музыкально-сушильный инструмент — дело нехитрое. Поэтому заказал сварочную флюсовую проволоку Welding Dragon E71T-GS с интернет-магазина «Аргон». Варить буду аппаратом Vitals Master MIG 1400 SN Mini из вот

этого обзора

Наименование товара — сварочная флюсовая проволока Welding Dragon E71T-GS (самозащитная).

Применение — для автоматической и полуавтоматической MIG/MAG сварки низкоуглеродистых и низколегированных сталей без газовой смеси.

Диаметр проволоки — 0,8 мм

Намотка — рядная

Вес упаковки — 1 кг

Производство — Китай

Вскрываем посылку

Заказанная проволока прибыла на почту через два дня. Доставка составила $2 (в эквиваленте). Пообщался перед этим с продавцом и он посоветовал на будущее взять флюсовую проволоку марки Gradient. Да, цена на нее в 2 раза выше, но и сам товар получше качеством будет. На подкорку эту информацию я записал и для себя отметил, что буду брать проволоку уже не 0.8 диаметром, а хотя бы «единичку».

После распаковки в руках у меня оказалась небольшая картонная коробка синего цвета, лицевая часть которой была украшена изображением дракона. По бокам коробки угрожающе-предупреждающие надписи на англицком и русском, краткие параметры.

Внутри бобина из темного пластика, на которую плотно намотана блестящая проволока. Взвешивание показало 1 кг. Хотя почему-то полагал, что катушка будет в герметичной упаковке с влагопоглотителем (силикагелем).

Коротко о флюсовой проволоке

Порошковая проволока являет собой, по сути, металлический цилиндр, заполненный флюсом вперемешку с металлическим порошком. Такая сварочная проволока используется во время MIG/MAG сварки. Производится сварочная проволока из тонкой металлической ленты посредством холодного формования в U-образной форме. Во время производства выполняется наполнение ее флюсом и порошком металла.

Подобная проволока производится на протяжении полувека. Ее преимущество состоит в том, что она позволяет проводить сварку без дополнительной подачи защитного газа. Но, как утверждают сварочные эксперты «Муськи», с газом флюсовая проволока варит еще лучше и шов получается изумительно чистый.

И еще. Правда, тут придется немного напрячь воображение и вcпомнить геометрию. Самозащитная сварочная проволока представляет собой электрод, который находится в положении, вывернутом наизнанку. Как вам тfкая ассоциация?

Лечение сушилки

«Ухожу, мать, я в далекие края. К обеду не жди» — с этими словами я взял под мышку сушилку, в руки катушку Welding Dragon и отправился на гараж. Разложил инструмент, извлек из коробки Vitals Master MIG 1400 SN Mini, заправил проволоку. Сушилка, грустно дребезжа тремя надорванными струнами на ветру, нуждалась в предварительной подготовке. Первое — необходимо зачистить место сварки. Второе — зафиксировать струну, чтобы она не провисала. Для этого я подложил между соседними «рабочими» струнами обычную линейку. Место будущей сварки зачистил аккумуляторной

болгаркой для интеллигента. А потом подумал — а что, если я попробую порошковой проволокой сварить два обрезка арматуры? Гулять так гулять! ©

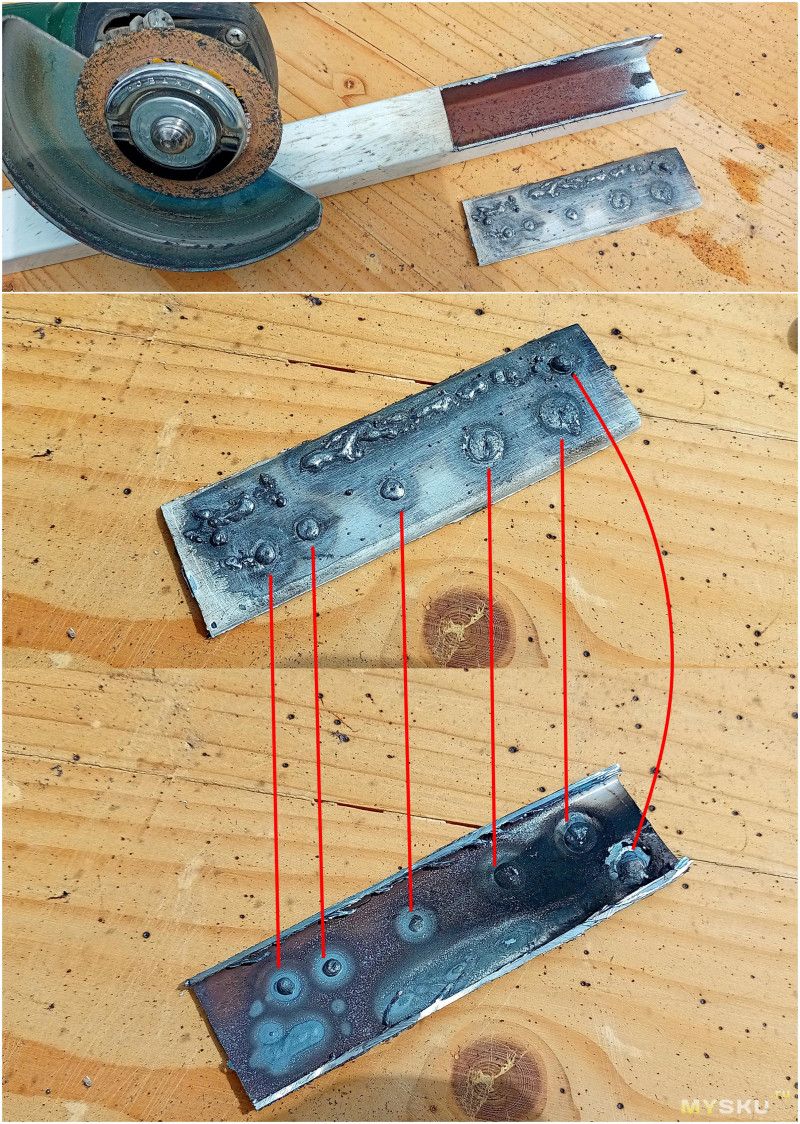

Сопло сварочного пистолета я предварительно смочил в машинном масле. Так мне посоветовали опытные сварщики «Муськи» в комментариях. Заодно проверим — рабочий этот способ или нет. А пруток к раме я буду подваривать в трех точках (как на фото, место уже зачищено).

Перед «лечением» сушилки решил потренироваться на металлическом профиле (толщина стенок 1 мм) и узнать — на каком ампераже лучше сваривать тонкий металл и с какой скоростью подавать проволоку. Для начала будем варить «точками». Или проверочными «каплями». Напомню, что у моего аппарата Vitals Master MIG 1400 SN Mini процессом сварки заведует

искусственный интеллект синергетический режим. Регулировок всего две: нижняя ручка — амперы (А), верхняя — (V) отвечает за скорость подачи проволоки (так только при MIG/MAG сварке). Именно это и есть особенность «фунциклирования» аппарата Vitals Master MIG 1400 SN Mini.

Хотя «искин» влиял на мою работу, на всякий случай я помнил правило «классической» MIG/MAG сварки, где вручную выставляется напряжение и ток по цифровому индикатору.

Принцип работы MIG/MAG следующий: напряжение в основном определяет ширину сварного шва. Высокое напряжение — широкий шов, минимальное напряжение — узкий шов. Скорость подачи проволоки определяет сварочный ток. Конечно, это в определенных пределах для каждого режима, максимальная мощность и максимальный ток при минимальном напряжении и наоборот минимальный ток при максимальном напряжении не могут быть достигнуты.

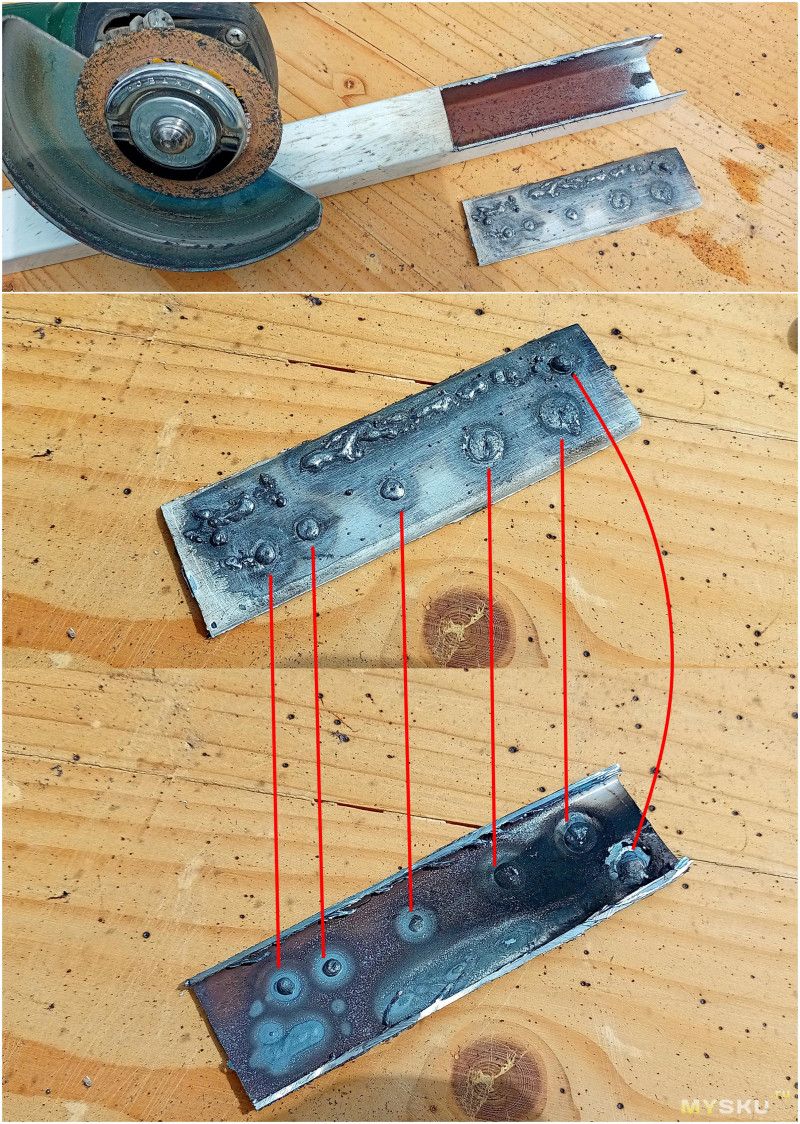

Включил аппарат и сперва прошелся, «чирканул» по профилю. Шов получился рваный, но «я не сварщик, я только учусь». Затем начал варить «точками». Нажимая на курок, отсчитывал «про себя» три секунды. Поворачивал ручки, увеличивая на одно деление величину A и V, снова делал «каплю». На последнюю тестовую «каплю» я потратил около 6 секунд, т. е. сварка шла дольше. Затем я взял болгарку и вырезал кусок профиля, чтобы рассмотреть провар с внутренней стороны.

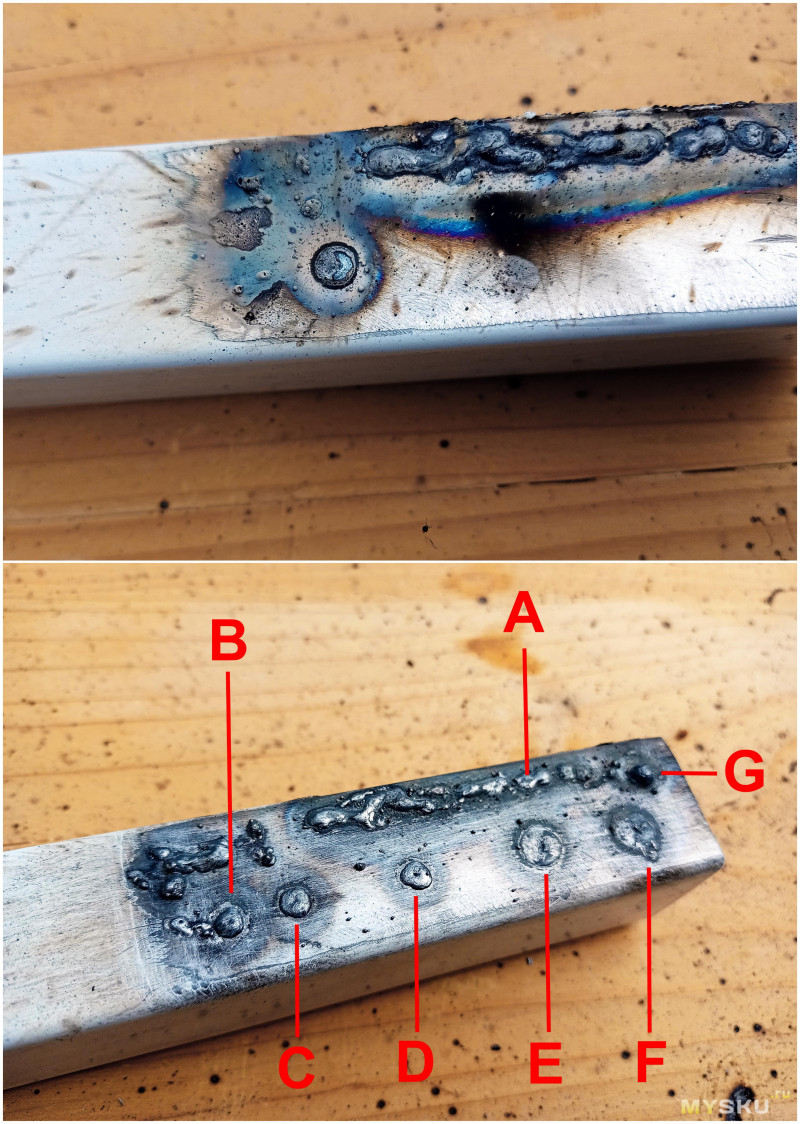

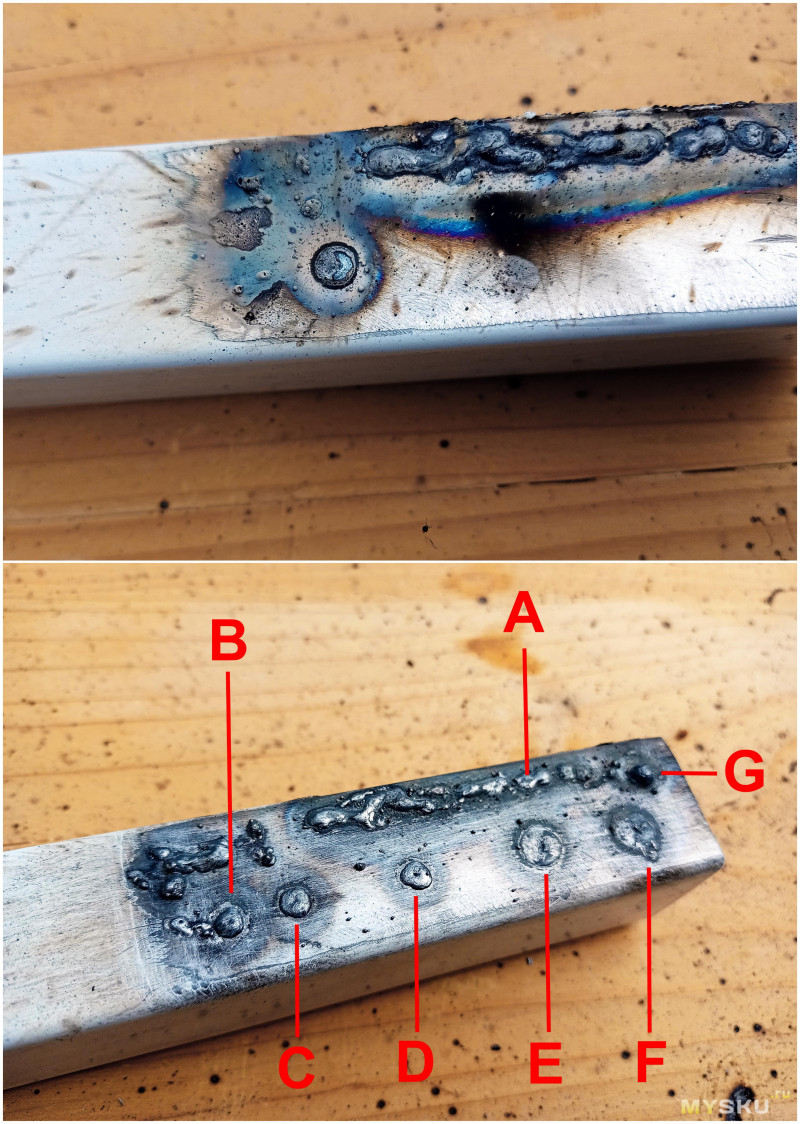

На комбинированном фото — та же пластина в двух ракурсах, верхнем и нижнем. Точки сварки изнутри и снаружи соединены красным маркером.

A – пробный шов, ток 3А, скорость -1,5

B — ток 3А, скорость -1,5

C — ток 4А, скорость -1,5

D — ток 4А, скорость -1,0

E — ток 5,5А, скорость — 0

F — ток 6А, скорость +0,5

G – сварка 6 секунд, ток 4А, скорость -1,5

Хорошо, заметно, что при высоком токе и быстрой подаче проволоки она быстро сгорает, а капля растекается, занимая большую площадь. Таким образом, тонкий металл (до 1 мм) следует варить флюсовой проволокой 0.8 мм в положении ручек

B или

C. Что собственно я и сделал. Место сварки я отшлифовал мини-болгаркой, а затем покрасил нитро-эмалью из баллончика. В итоге жена результатом осталась довольна и наградила меня тарелкой ароматного борща со сметаной.

Варим арматуру

Варим арматуру

Отечественная арматура была толще. И для «китайского дракона» Welding Dragon оказалась крепким орешком. Начал я со сварки на средних регулировках. Но потерпел фиаско — провара не было. Две арматурины легко «сломались» в точке сварки. Хотя визуально капля выглядела красиво.

«Придется повысить напряжение» © И я выкрутил ток почти на 8А. Пошла жара — арматура в месте сварки раскалилась до ярко-малинового цвета (на фото видно остаточное свечение). При этом брызг было много, но они были очень мелкие. Через пять минут я на усилие проверил место сварки. Этот вариант был покрепче, но я смог сломать его руками. Дальше я экспериментировать не захотел. В MMA-режиме, обычными электродами 3 мм, «восьмерку» сварить было бы проще. А с тонкой проволокой получается, как стрелять

воробьями по пушке «утиной дробью по слону».

Напоследок, я снял (выкрутил) сопло и легко снял грязь ветошью. Все засияло как

у кота колокольцы новое. Машинное масло превосходно справилось с нагаром и брызгами металла. Кстати, сопло с самого начала было надето на «пистолет» не до конца, это мой косяк.

ВЫВОДЫ

ВЫВОДЫ

1. Флюсовая проволока диаметром 0.8 мм идеальна при сварке тонких металлов (деликатная сварка).

2. Флюсовая проволока расходуется более экономно. Электроды сгорают и «улетают» быстрее.

3. Метод защиты сопла с помощью машинного масла — рабочий. Как говорится, «дешево и сердито».

Полагаю, что флюсовая проволока диаметром 1.0 мм или 1.2 мм будет более универсальна и справится с более широким спектром задач.

На этом все!

Всем удачи и бобра!

Когда в руках молоток — всё вокруг выглядит как гвоздь.

Желание что нибудь приварить — понятно.

Арматура так не варится…

на песке — без проблем, но не уверен что варить быстрее чем вязать

Так как понятие отпуск относится к закаленным изделиям.

Ну и с категорическим утверждением о запрете сварки, то нормативные документы по арматуре например А500С говорят следующее: применение дуговой сварки прихватками крестообразных соединений — допускается"

Там любят вместо ответа по существу дать цитату в несколько абзацев совершенно не относящуюся к делу )

Я Вам говорю, что арматура не закаливается и соответственно ничего ее не может отпустить.

Потом о том, что некоторые виды малолегированой арматуры можно варить вместо связывания.

И это в ответ на увиденную белиберду )

Если Вы считаете, что цитатой со СНИПа вы это все опровергли, то я сдаюсь )

Т.е. вы купили, например, 12 арматуру, в месте сварки она стала по прочности как 10.

А заплатили вы за 12.

На самом деле варить ее можно, если это разрешает проект и варят ее профессионалы точечной сваркой. В бытовом смысле — варить нельзя, надо скручивать.

Так же сварка встык не даст нужной прочности, а внахлёст — при нормальном нахлёсте достаточно зафиксировать, что быстрее, чем варить.

По итогу, с учётом какие гоблины часто работают на стройках, вязать арматуру чаще тупо технологичнее, проще, и надёжнее (если речь о простых работягах).

ГОСТ 14098-2014

1 Область применения

Настоящий стандарт распространяется на сварные соединения стержневой и проволочной арматуры, сварные соединения стержневой арматуры с листовым и фасонным прокатом, выполняемые при изготовлении арматурных и закладных изделий железобетонных конструкций, а также при монтаже сборных и возведении монолитных железобетонных конструкций.

Стандарт устанавливает типы, конструкцию и размеры указанных соединений, выполняемых контактной и дуговой сваркой.

Для горелки спрей или паста для работы, масло быстро перестаёт работать

С ценой проволоки, порошковая в 5 раз дороже и расход больше. Насчёт качества результата разница есть. Для работы газ онли, для того чтобы иногда что то для дома слепить наверное порошковая пойдёт. Поскольку четверть века имел автосервис, то никаких вариантов без газа в кузовне не рассматривалось. Сейчас на даче надо будет сварить тележку под сварочник с баллоном.

С ценой проволоки сейчас глянул, отличие в 5 раз, если брать одного производителя, реально расход флюсовой больше, поэтому выйдет дороже на ту же работу..

Насчёт цен на порошковую проволоку. Нет никакого желания перебирать варианты, с обычной то проблемы бывают по качеству.

;)

Да и у профи аппараты нифига не китайцы…

Углекислота банально переливается как и пропан, контроль по весу, залить больше опасно. А так полный баллон заливается без проблем, иногда погреть надо баллон с которого льёшь или охладить в который заливаешь

С газом не все просто, надо найти место с качественным, иначе печалька будет :)

Я вот купил полуавтомат на волне куража, думал, как начну варить на даче всё что необходимо… Потом мосчитал стоимость профиля стального и дровницу сделал из остатков бруса, потому как себестоимость этого изделия в стальном исполнении стоило бы тысячи три, как минимум.

1й верхний — регулирует напряжение и скорость подачи проволоки одновременно.

А так если не смотреть на инструкцию, на табло всё логично, вверху регулировка напряжения в ± 2.5В(обычно на синергике примерно такой предел коррекции), внизу подача, маркировка даже похожа на метры в минуту, ну или просто уровень по 1десятибальной шкале

велосипедsynergic. Я только недавно с неплохим полуавтоматом игрался, там либо ручками отдельно регулируется напряжение и подача в метрах в минуту с выводом соответствующих значений на экран, либо тыкается кнопочка Synergic и второй энкодер начинает двигать одновременно напряжение с током в зависимости от выбранной толщины проволоки и режима работы, автоматически подстраивая скорость подачи чтобы не выходить за выбранный диапазон. При этом энкодером напряжения можно поправить его в ±3В не трогая ток если вдруг «умный» режим не очень удачно сам всё посчитал.Тут главное понять — как она запрограммирована.

Кстати, ртуть тоже сварить не успеете. И с аргона, и без. Тем не менее ртуть — металл.

И много металлов еще…

Кстати попробуйте поварить своим аппаратом угольным электродом. Надо только проволоку убрать или остановить и ток малый выставить. Очень интересно варится.

Правда угольные, а не графитовые, но один в деле попробовал — медленно сгорает.

спаялась на ура

Влияет на глубину провала — автор правильно приметил, только назвал по своему: ширину провара.

Больше напряжение — больше глубина провара. Для тонкого металла хватит и 16-18 вольт. Напряжение напрямую измерять нужно во время сварки, напряжение холостого хода вольт на 3 всегда больше даже на хороших бытовых полуавтоматах. На хороших промышленных (типа EWM) полностью совпадает, но их пока оставим в сторону.

Ток напрямую не регулируется (не так, как на сварке ММА) — ток определяется скоростью (а значит и количеством) подачи проволоки.

Током 6 или даже 8 ампер ничего не проваришь. Ток на таком металле должен быть ампер 20-40.

Автор имеет в виду не амперы, говоря про 6-8, а безразмерные значения на шкале.

Идеальной источник для полуавтомата должен выдавать стабильное заданное напряжение при подаче сварочной проволоки от минимальной до максимальной скорости подачи сварочной проволоки — за исключением холостого хода.

Понятно, что для бытового полуавтомата это роли особой не играет.

Для самозащитной (флюсовой) проволоки, на горелке (на ручке, и соответственно на самой проволоке) должен быть МИНУС. На самой детали — соответственно, ПЛЮС.

При сварке под газом обычной, не самозащитной проволоке — должен быть ПЛЮС. На самой детали — понятно, МИНУС.

На полуавтоматах, где можно использовать и ту и другую проволоку — полярность можно менять.

Не, пресекать надо сразу.

Сварочный аппарат + проволока/электроды — это долгосрочная инвестиция в дальнейшие ремонты.