Небольшой отчет о покупке и установке комплекта экструдера для 3D принтера. Для тех, кто хочет добавить цветную печать в свой принтер.

Давно назрел апгрейд 3D принтер, особенно хотелось попробовать цветную печать — обзавестись двойным экструдером на принтере Tevo Tarantula. В свое время не было в наличии версии Large и Dual, взял просто Large, но с прицелом, что когда нибудь…

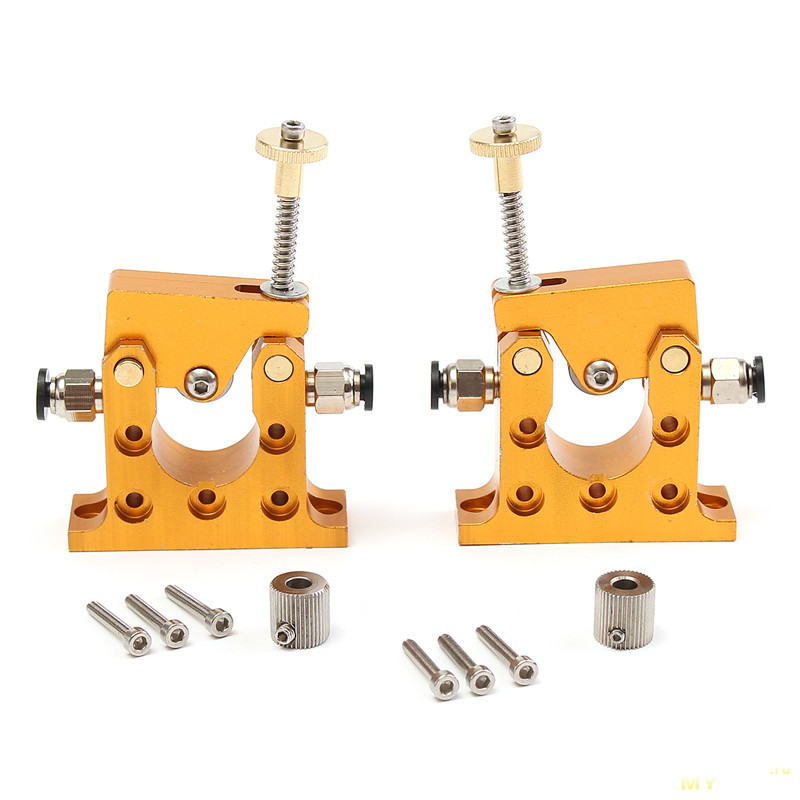

Но это когда-нибудь настало. Заранее были приобретены комплекты для апгрейда:

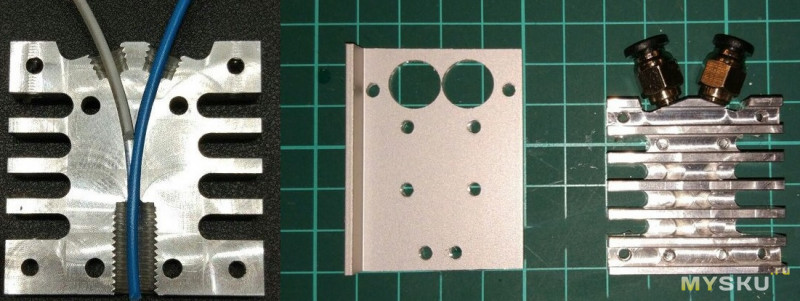

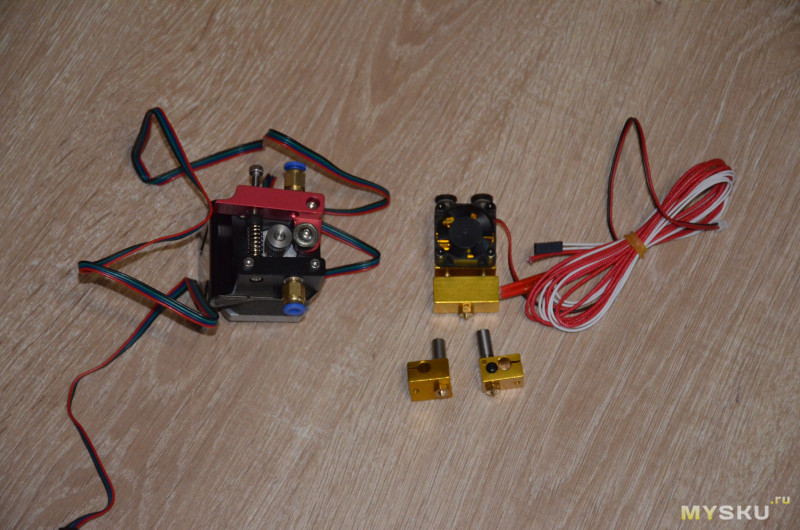

механизм подачи (extruder coolend) с высокомоментным двигателем, а также «горячая» часть —

специальный радиатор с двумя каналами для двух цветов пластика. В комплекте были нужные провода, нагреватели, термодатчики.

Для доработки потребуется:

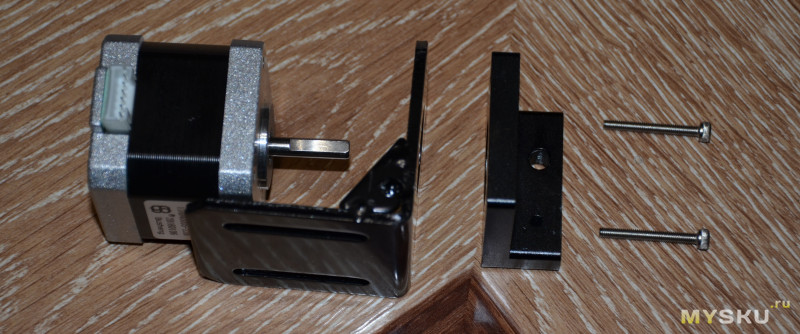

— высокомоментный двигатель. То есть шаговик, который будет крутиться не быстро, но точно. А момент нужен, чтобы «продавливать» пластик через сопло. И если сопло стоит 0,8 мм, то высокий момент не нужен, то для маленьких сопел с отверстием 0,3...0,2 мм нужен обязательно, момент возрастает в несколько раз. Как вариант — использование двигателя с редуктором.

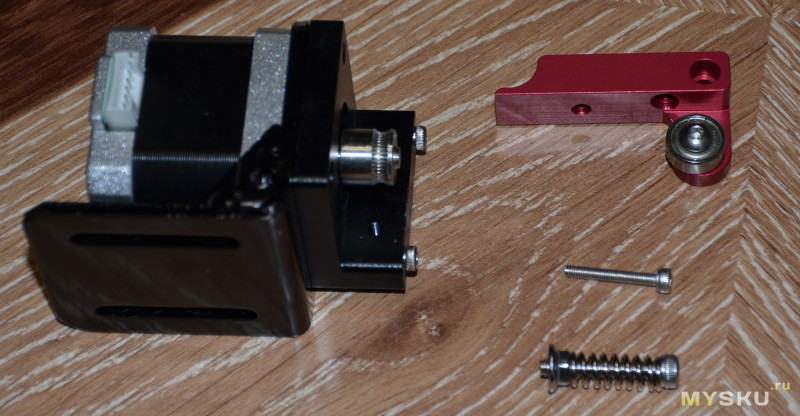

— набор для механизма экструдера. Это прижимы, ролик, зубчатое колесо, пружина, фланцы.

— скоба крепления двигателя.

— провод подключения двигателя. Обычно правда сразу идет в комплекте с двигателем.

— если на плате отсутствует выход под второй (третий) двигатель экструдера, то необходимо будет купить разветвитель-адаптер 2-in-1 для установки драйвера нового двигателя.

— трубка подачи пластика (тефлоновая трубка OD=4/ID=2, то есть внешний диаметр 4 мм, внутренний 2 мм. трубки с внутренним диаметром 4 мм обычно идут не для 1,75 прутка, а для 3мм прутка) — трубка «боудена».

для «горячей части»:

— два радиатора Е3D или один двойной.

— два нагревательных блока

— нагревательные картриджи и термисторы.

— вентилятор обдува термобарьера.

для сборки и настройки:

— прямые руки

— модифицированная прошивка

— настройка и калибровка. Учитывайте расстояние между соплами. Учитывайте, что по X и Y осям второй хотэнд чуть «съел» расстояние. Сопла должны быть на одном уровне (по высоте). Даже 0,1 мм имеет значение на итоговое качество печати. Для дельта принтера два сопла очень тяжело калибруются.

Несколько слов про популярные микширующие/двойные Хотэнды.

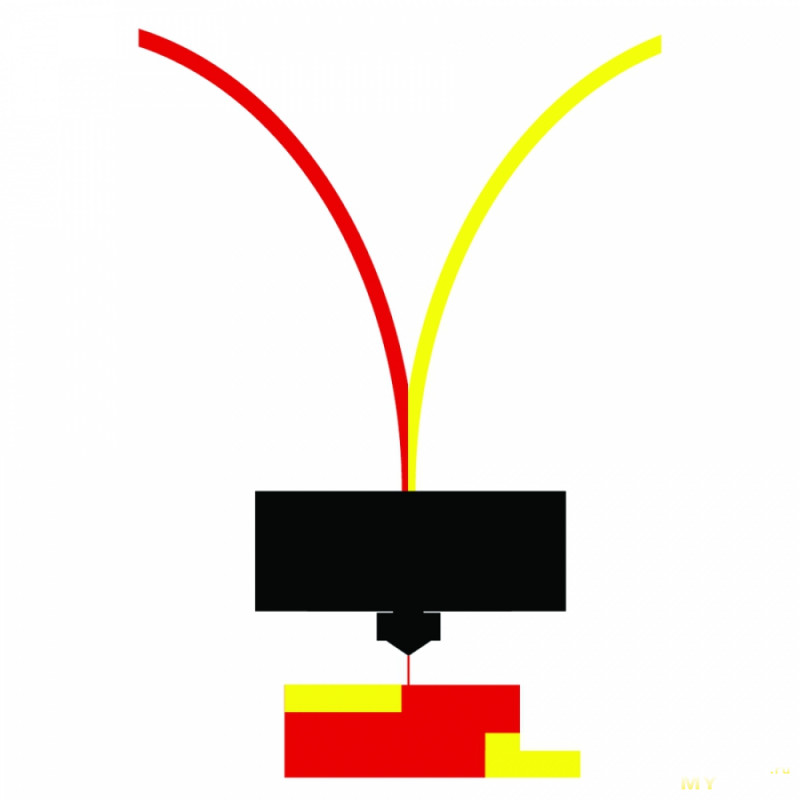

Это так называемые Химера и Циклоп.

Химера (Chimera) — это глубокая модификация E3D хотэнда с плоским радиатором, двумя входами (фланцы) и двумя нагревательными блоками.

Циклоп (Ciclop) — аналог Химеры, тот же радиатор и два канала, но общий нагревательный блок и одно сопло.

Внутри блока два канала сводятся в один

Смена пластика происходит ретрактом одного прутка и подачей другого. Минус — пластики должны иметь близкую температуру плавления, так как нагреватель один, общий и общий термодатчик. То есть «подружить» PLA и, например, ABS не получится. А вот ABS и HIPS — вполне. Соответственно не подходит для печати поддержек PVA пластиком, так как PVA имеет низкую температуру плавления и при 200-210° С уже перегревается и получается пробка в канале.

Есть еще Diamond hotend, заострять внимание на нем не буду, так как кроме нестандартного сопла на 0,4мм за бешеные деньги они не могут ничего предложить.

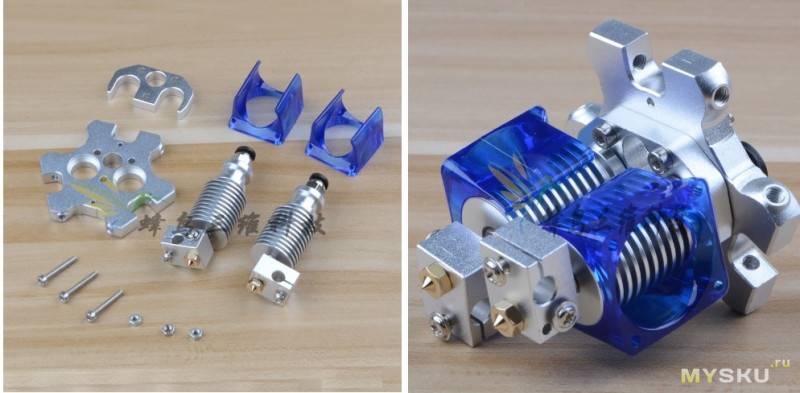

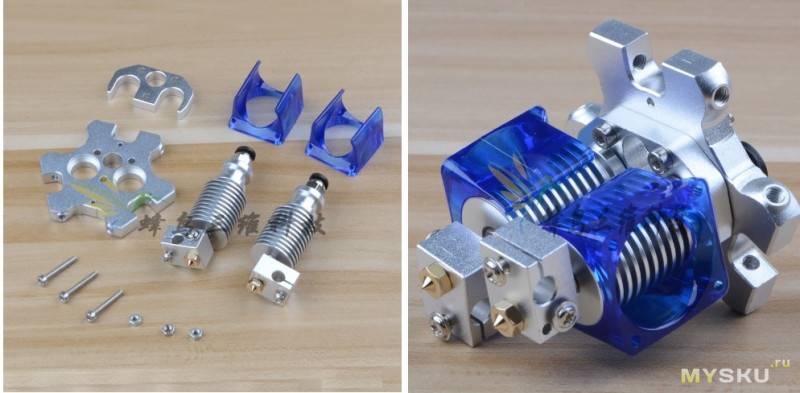

Итак, решено было взять комплектом все, перестраховываясь от различных несовместимостей и дополнительного ожидания. Был заказан комплект механизм подачи+двигатель и отдельно комплект двойного экструдера.

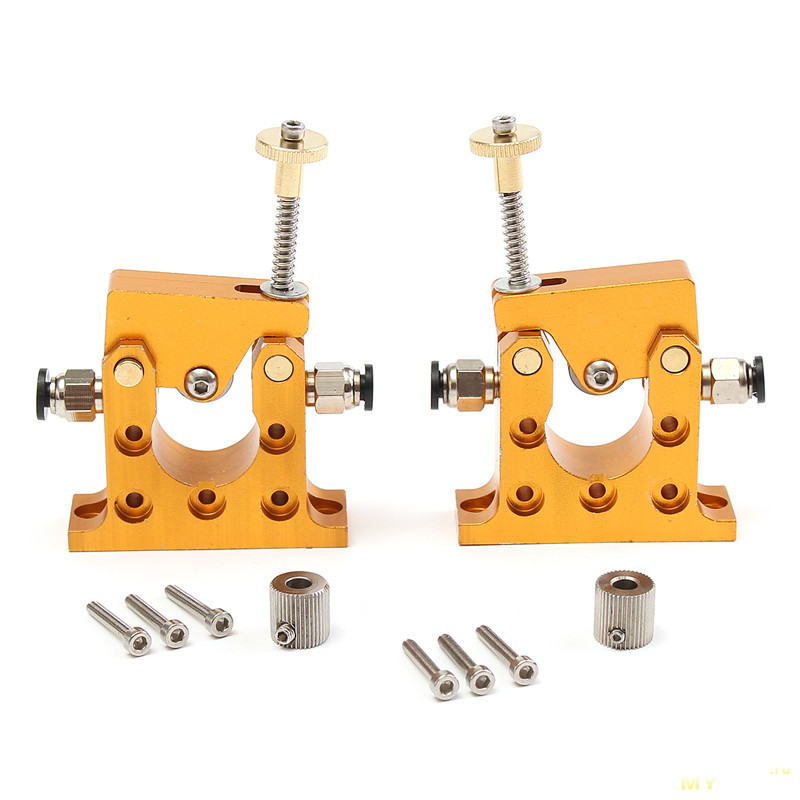

Характеристики комплекта MK7/MK8 All Metal Remote Extruder Kit

Диаметр прутка — 1,75 мм

Материал механизма — анодированный алюминий ( «7075 авиационный» сплав)

Размещение: Слева, справа, по центру.

— 2 фитинга для PTFE трубки с диаметром 4 мм

— кабель подключения двигателя

— двигатель 17hd40005-22b

— U-ролик 624ZZ

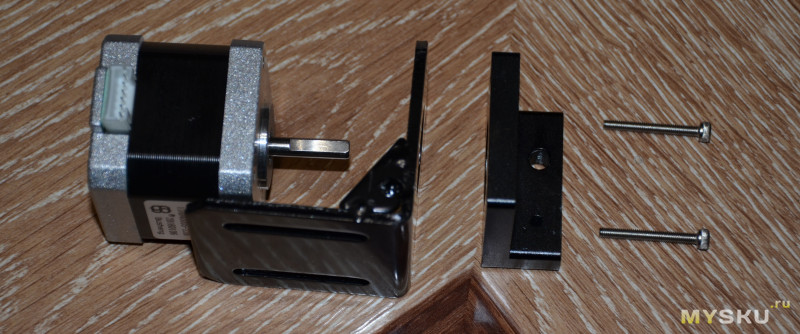

— скоба крепления

— MK7 зубчатое колесо с проточкой

— шестигранник

— пружина

— комплект винтов.

Теперь чуть более подробно про купленный комплект. Пришло все в простом пакете и в пупырке. Посылка достаточно тяжелая.

Огромный плюс — фуллметалл, то есть отсутствие пластиковых деталей в механизме экструдера. Почему плюс — потому что в моей уже люфты (выработка), плюс повреждено пластиковое крепление. Перепечатывал, но не торт. Лучше пусть все будет металлическое.

Так что при доставке ничего не пострадало. Распаковываем смело!

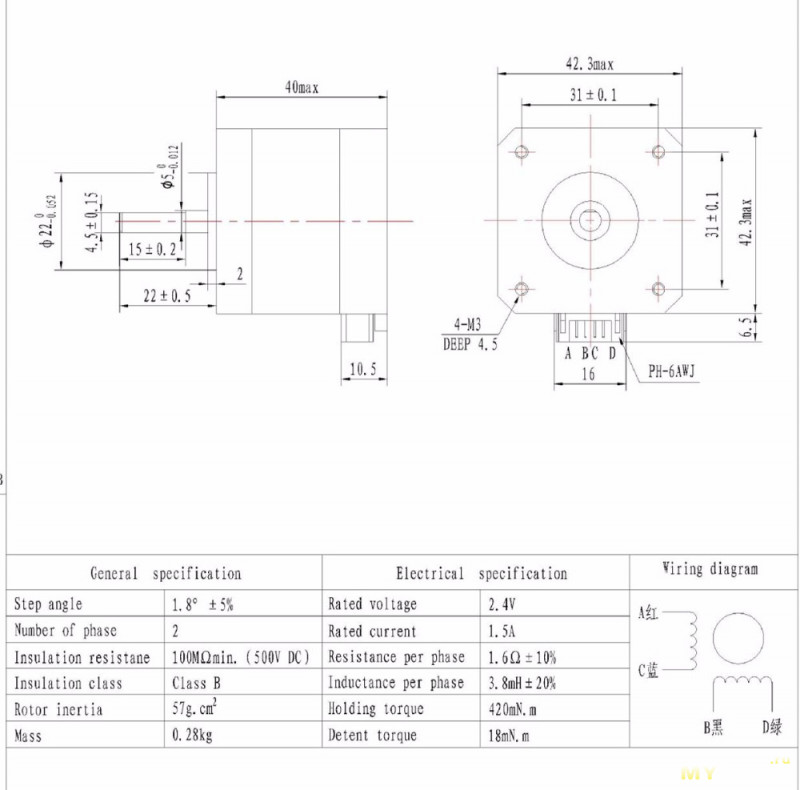

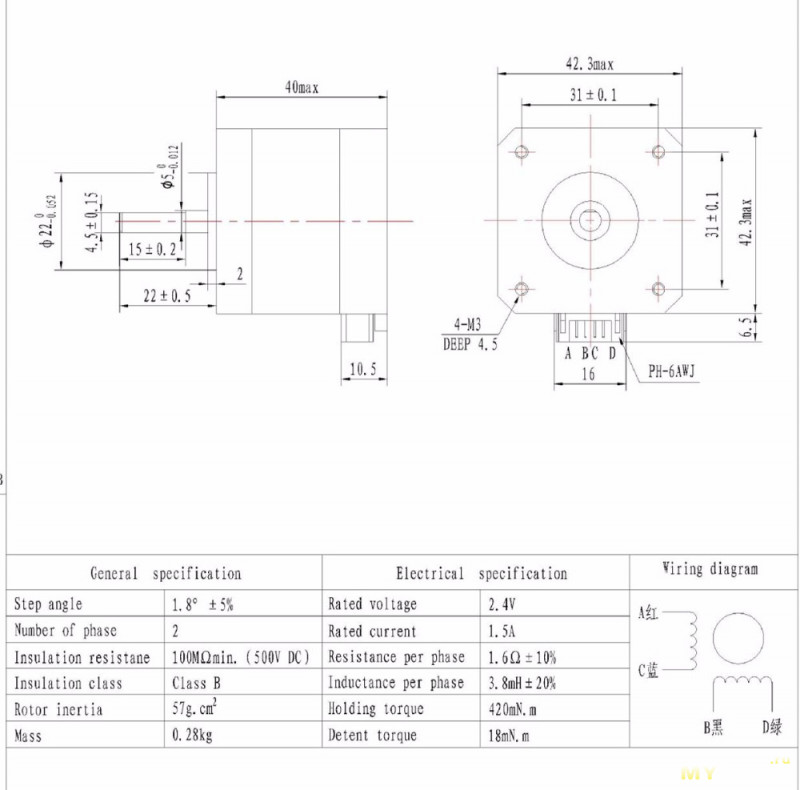

Маркировка высокомоментного шагового двигателя.

Зубчатая шестеренка с проточкой.

Дополнительная информация для тех, кто хочет купить по отдельности комплект

Двигатель 17hd40005-22b

Характеристики

Сравните с характеристиками «обычного»

17HS4401

Далее

механизм. Бывает трех видов: для установки слева, справа, по центру. Отличаются фрезеровкой на «ручке» — рычаге, на который нажимают при заправке пластика. Можно оценить, если знаете уже место расположения экструдера.

В этом комплекте идет прямая зубчатая шестерня, если брать

с проточкой, то это еще плюсом.

Можно взять вот

такой кит

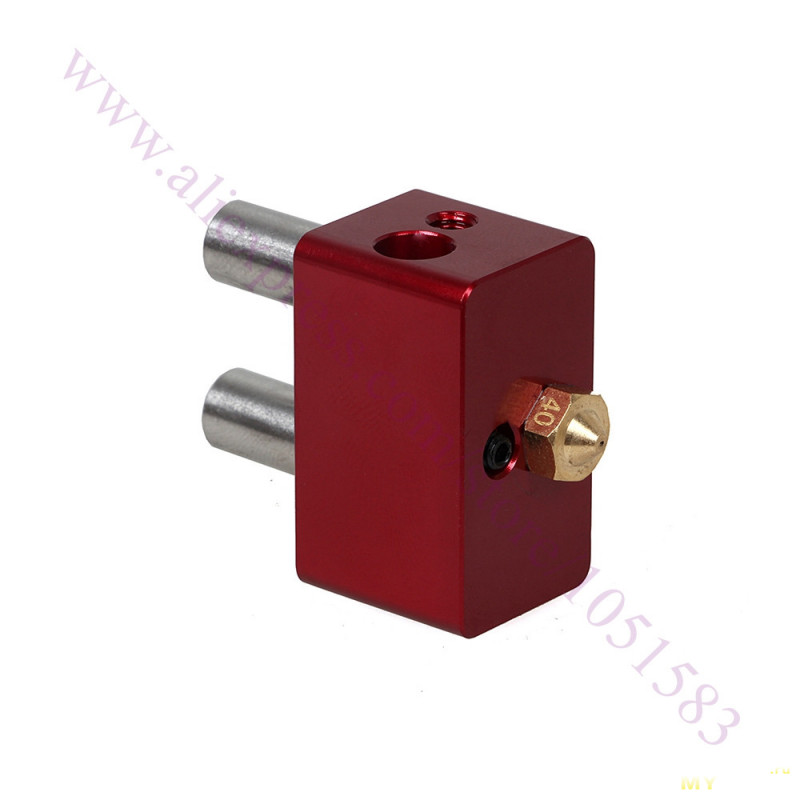

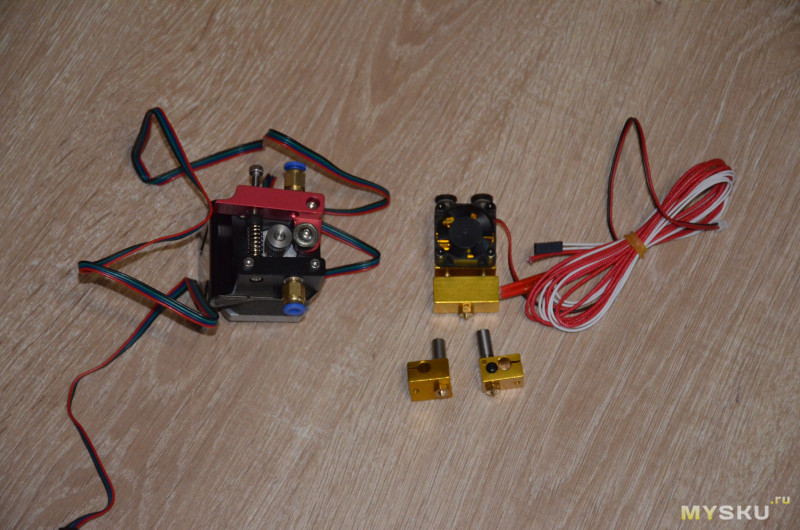

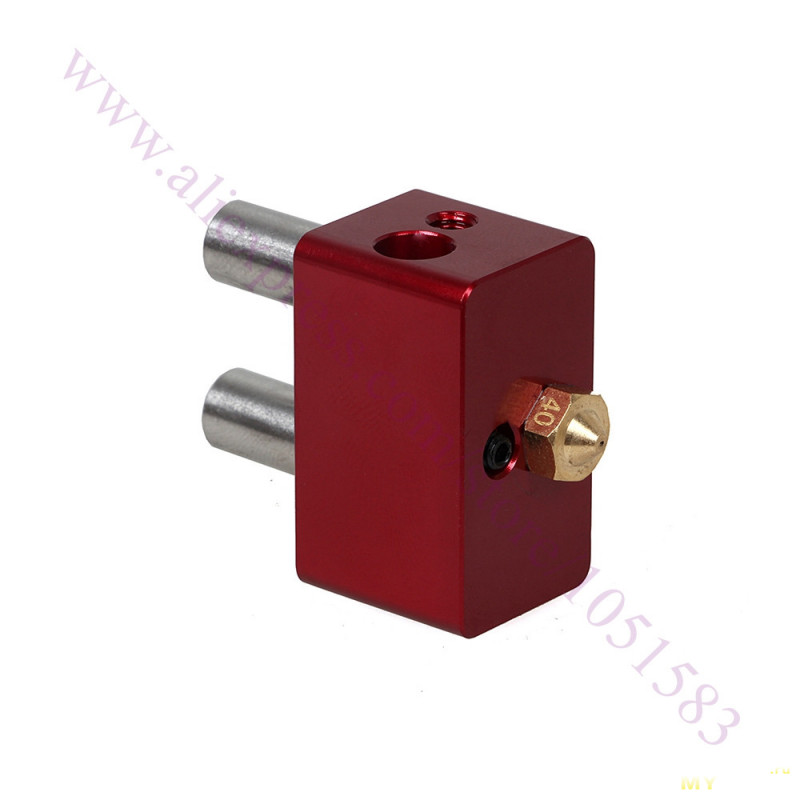

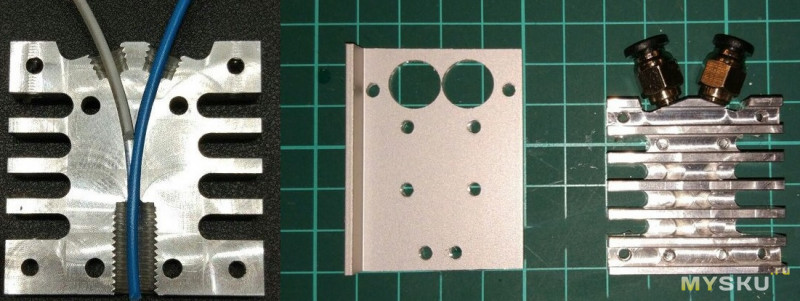

Хотэнд

Двойной радиатор

И к нему

блок типа циклоп

Плюс термистор, нагревательный картридж, фланцы для пластика, трубка.

Можно на радиатор установить не блок-циклоп, а обычные блоки типа volcano, две штуки. Только трубки-горловины нужны без резьбы.

Вот такие

Основное все. ИМХО, дешевле купить все в наборе, с нагревателями, термисторами и вентилятором.

Начинаем собирать комплект. Тут дело не хитрое.

Устанавливаем шестерню. Потребуется с шестигранник на 1,5.

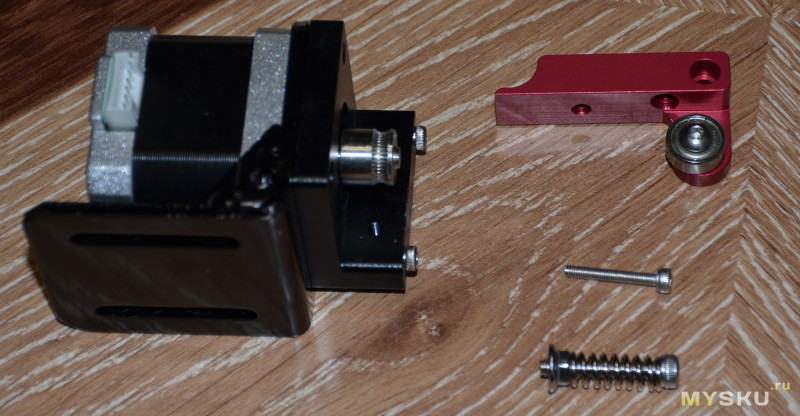

Далее в таком порядке: скоба-основание-рычаг-пружина.

Естественно скоба сначала крепится на нужное место принтера, иначе у вас не будет возможности закрепить, так как пазы окажутся под корпусом двигателя. Для наглядности я соберу сначала без установки на принтер.

Обратите внимание на разную длину и диаметр винтов. Каждый предназначен для своего отверстия.

Далее устанавливаем рычаг и пружины

Получилось как то вот так.

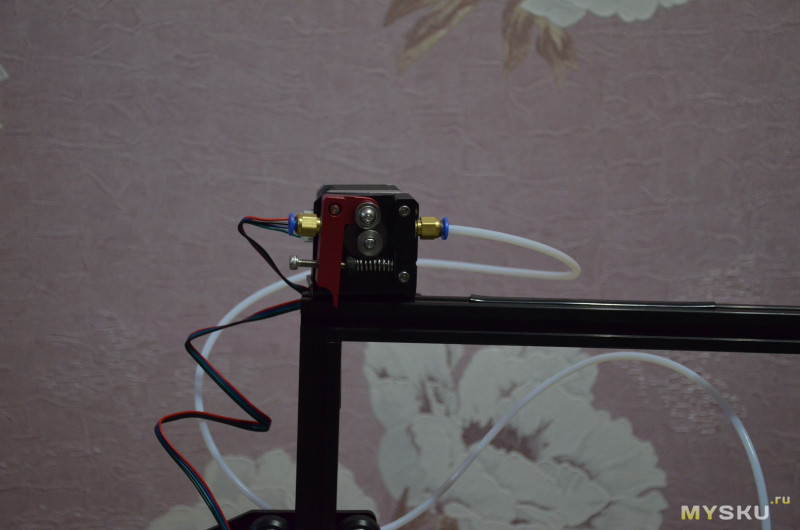

Затем прикручиваем фланцы для прутка

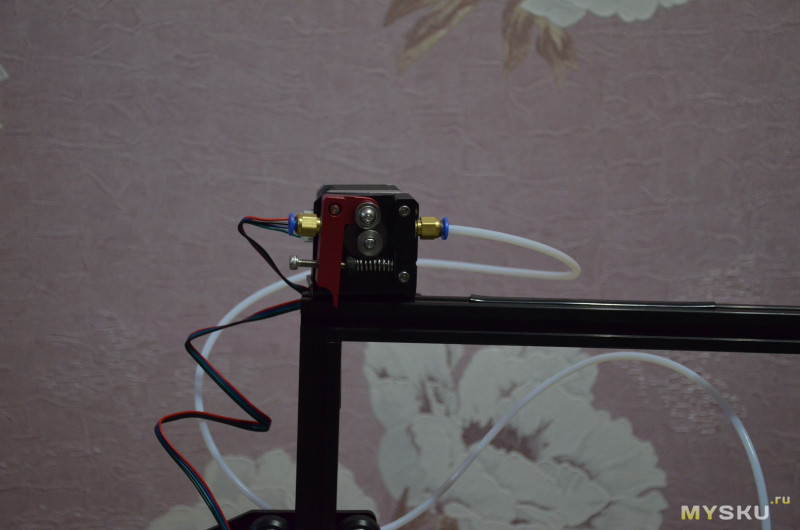

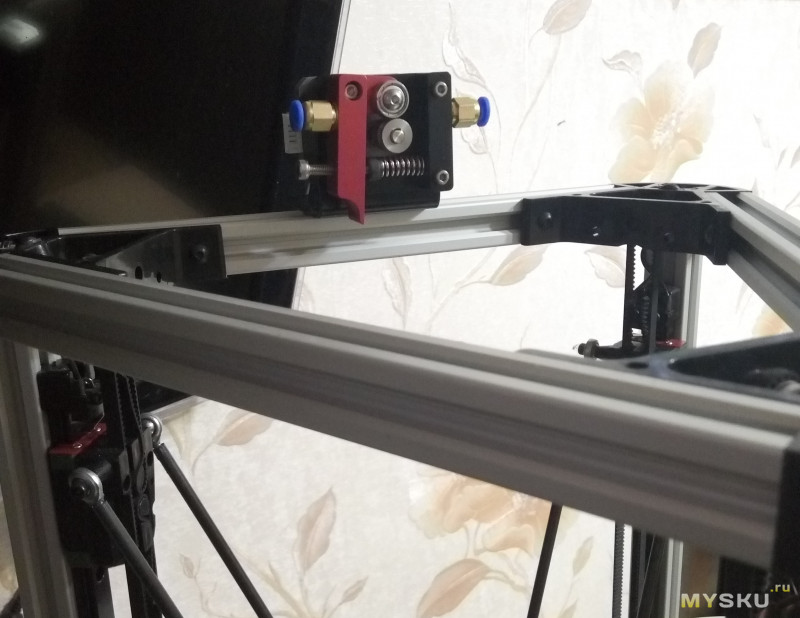

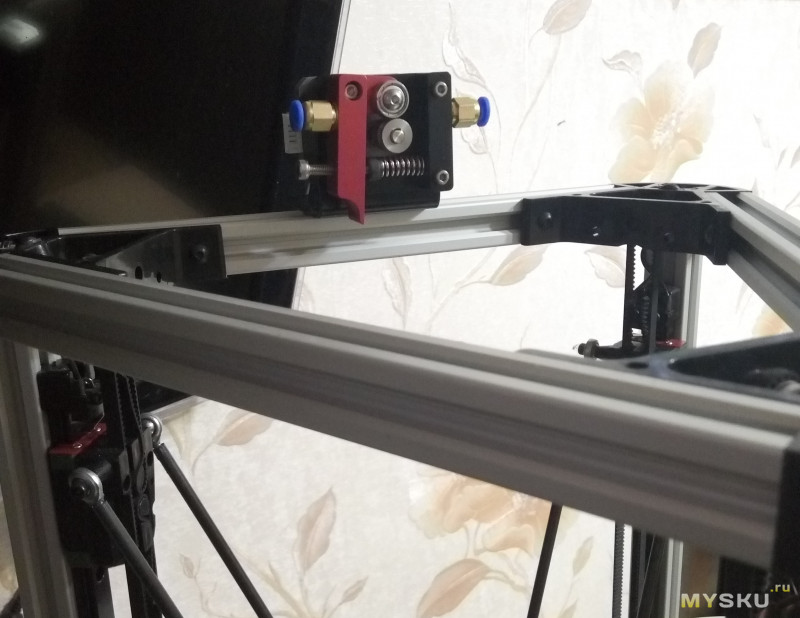

Вот фотография комплекта до «примерки»

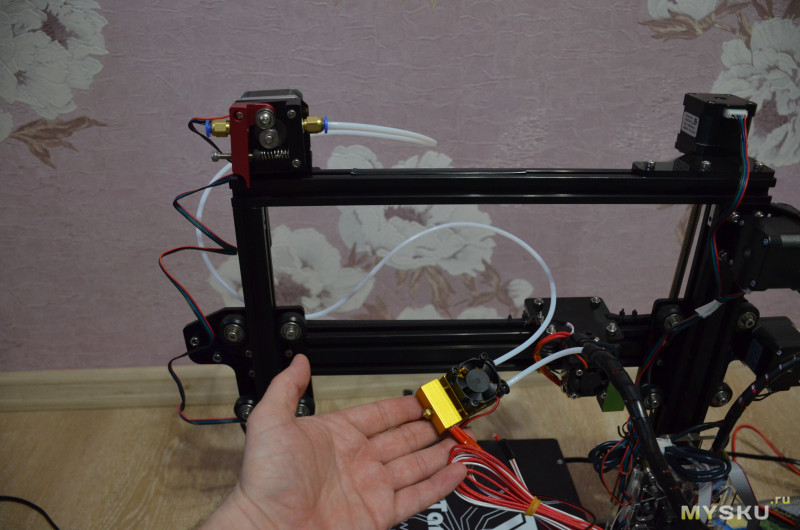

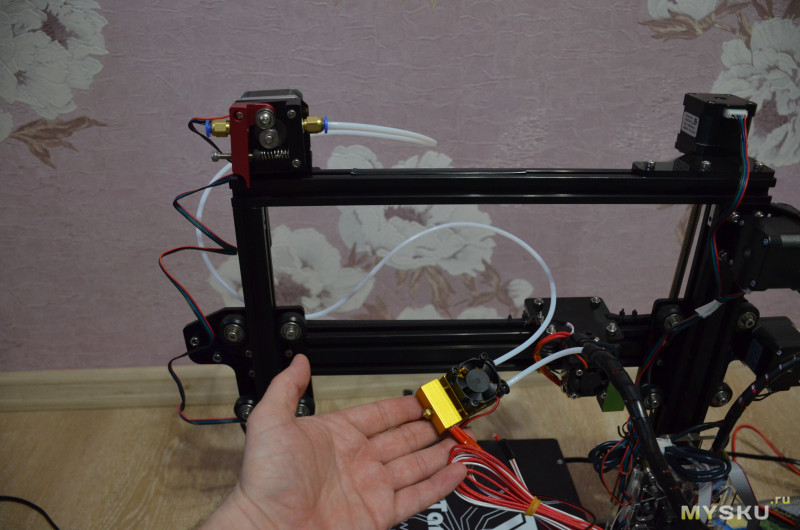

Примеряем к принтеру. На принтере сейчас штатно установлен простой экструдер с модифицированный E3D (который имеет трубку до самого сопла). Для установки хотэнда Циклоп потребуется заменить каретку оси Х.

Для окончательной установки мне еще предстоит напечатать крепление для экструдера, либо найти удобное положение скобы для крепления на профиль 2020.

Итак, несколько слов о модификации прошивки Tevo Tarantula.

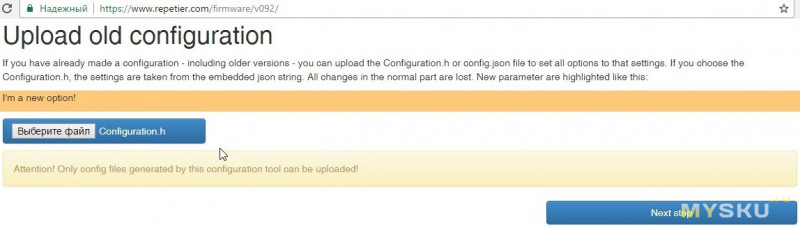

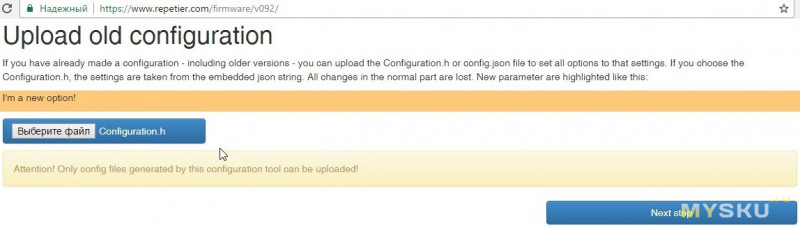

Заходим в онлайн конструктор прошивки

Repetier-Firmware configuration tool

И сразу же загружаем свой Configuration.h. Мы получаем возможность модифицировать заведомо рабочую прошивку своего принтера.

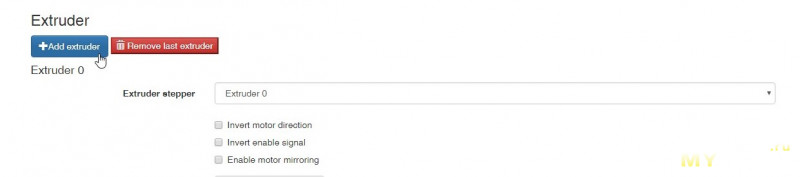

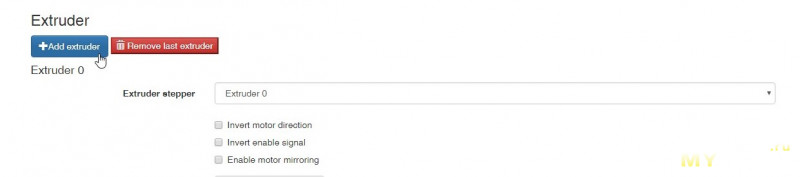

На четвертой вкладке «Tools» нажимаем «добавить экструдер». По умолчанию у нас только один, Extruder0.

Добавляем Extruder1.

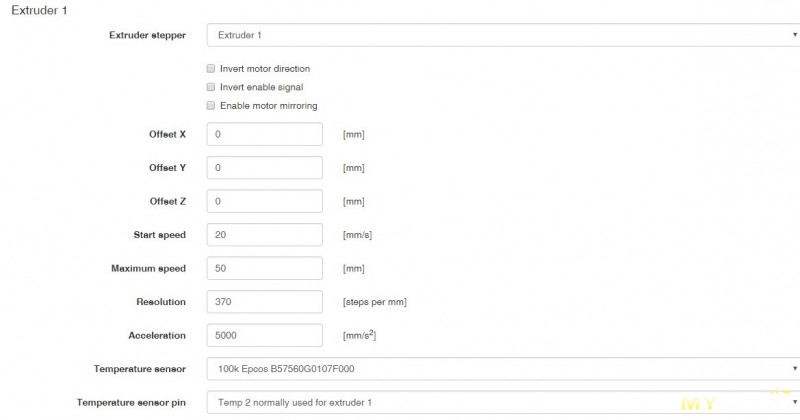

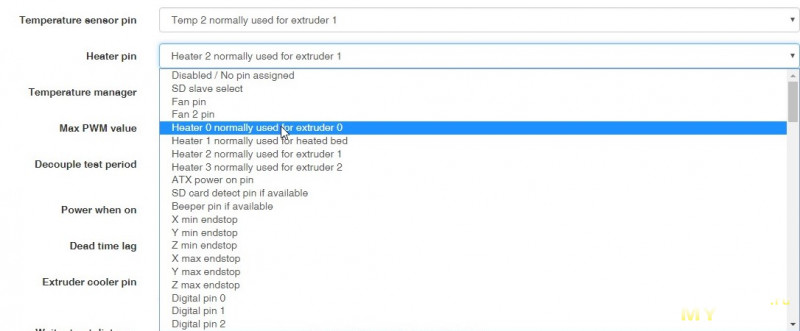

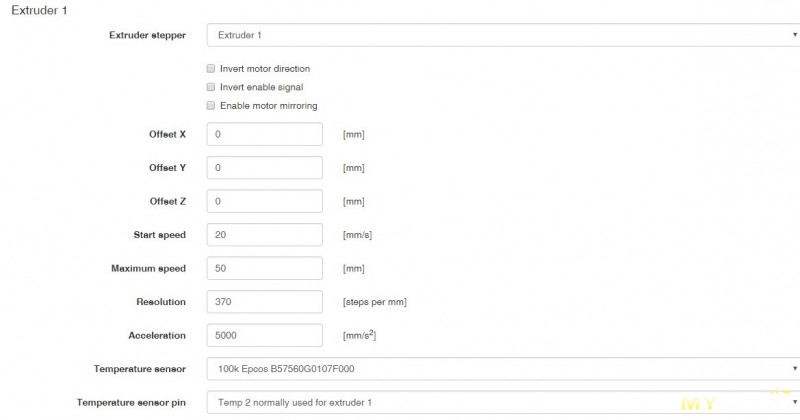

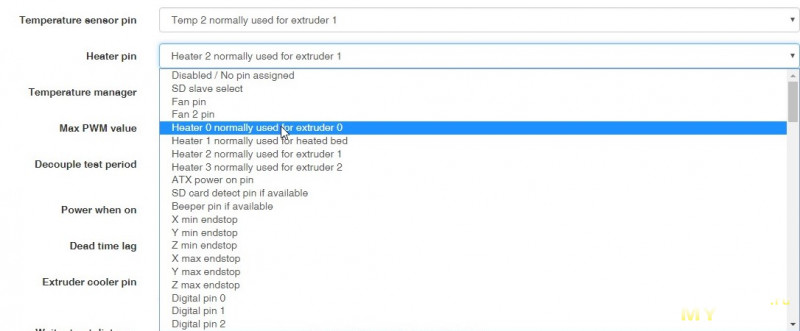

И конфигурируем его. Указываем pin по необходимости.

Обратите внимание, что если у вас микширующий хотэнд с одним нагревателем и одним термистором, это тоже необходимо указать в прошивке.

Нагреватель0 и Темп0 для основного экструдера. Если отдельный блок нагревателя у второго — то указываем Нагреватель2 и Темп2 для второго экструдера. Далее сохраняем, заливаем в принтер и пробуем.

В управляющей программе либо с дисплея даем задание на подачу N мм прутка. Например, 100 мм. И затем измеряем результат: могло вылезти больше или меньше. Учитываем разницу, вводим поправочный коэффициент в прошивку и перепроверяем еще раз. Операцию лучше всего проводить со снятой трубкой боудена.

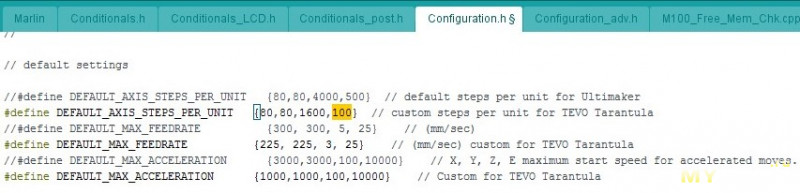

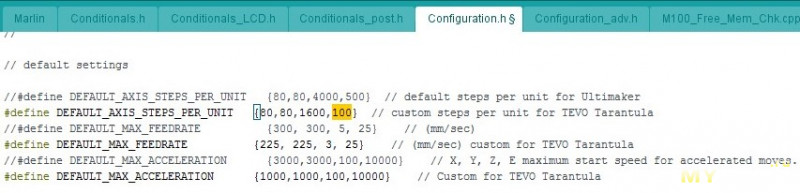

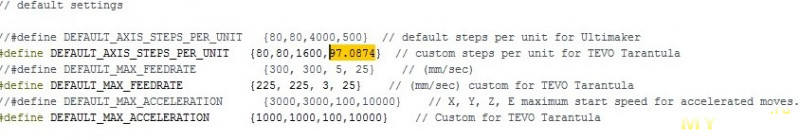

Вот сюда в файле Configuration.h в разделе «default settings» прописываем количество шагов DEFAULT_AXIS_STEPS_PER_UNIT для экструдера (четвертое значение, первые три — оси Х, У, Z).

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,1600,100} // custom steps per unit for TEVO Tarantula

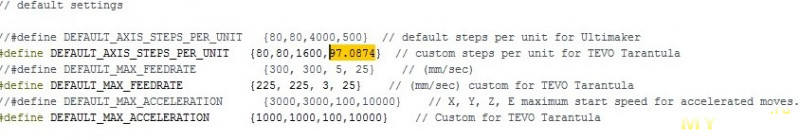

Высчитываем поправочный коэффициент и заносим. Например, выдавило больше чем надо, не 100, а 103 мм. Делим 100/103, полученный результат заносим в прошивку.

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,1600,97.0874} // custom steps per unit for TEVO Tarantula

Сохраняем, компилируем, заливаем, проверяем.

Дополнительная информация - расчет количества шагов экструдера

Если что — расчет количества шагов экструдера DEFAULT_AXIS_STEPS_PER_UNIT считается по формуле:

steps per mm=micro steps per rev * gear ratio / ( pinch wheel diameter * pi)

где micro steps per rev — количество микрошагов двигателя для 1 оборота = 3200, то есть 16 микрошагов на шаг, 200 шагов за оборот

— количество микрошагов двигателя для 1 оборота

gear ratio — соотношение количества зубьев в редукторе экструдера. В моем Тево редуктора нет, поэтому =1

pinch wheel diameter — диаметр впадины толкающего винта

После расчета всеравно проверять по указанной выше методике.

В группе FB есть некоторые публикации на

эту тему (там же и свежие прошивки Dual), а также каретка для двойного хотэнда для оси Х.

Есть задумка провести аналогичную операцию с дельта принтером

А конкретно, установить комплект для цветной печати вот

такой

Самый «недорогой» по стоимости — это комплект из двух простых E3D.

Но есть и другая мысль: сделать вот такой, чтобы не перетежелять голову у дельты. Это V-twin хотэнд, вернее радиатор для хотэнда. Вовнутрь вкручивается стандартная трубка-горловина (Throat) M6, а после — обычный нагревательный блок.

Смена прутка осуществляется большим ретрактом.

Плюс конструкции — компактность. Минус — остатки пластика в сопле, потребуется «строить башню», для прочистки, а это умеет не каждый слайсер.

Ну и на настоящий момент большая сложность — правильно отрисовать корпус эффектора для печати, чтобы не потерять функционал, заложеный изначально в Micromake D1, а именно: автокалибровку нажатием сопла (усилие передается через рычаг на концевик), и обдув сопла — воздуховод с узким плоским обдувом, который как «воздушный нож», мощным потоком охлаждает пластик, позволяя выполнять сложные построения типа «мост» без каких либо проблем.

Вот ссылка на

корпус эффектора. Пока загвоздка или отрисовать его, или найти в CADе, чтобы можно было изменить «под себя».

Механизм подачи тоже примерил. Очень удобно на дельте размещать вверху, либо по разным вертикальным стойкам.

Про софт сейчас рассказывать не буду, там и так для целой большой статьи. Скажу, что поддержки другим пластиком умеют практически все слайсеры, а вот микшировать — бесплатные не умеют. Выход — скачивать готовые stl модели в цвете или «покупать» S3D.

У меня принтер еще в достройке/настройке...

...но по традиции - двухцветная киса, с thingiverse

А 3д Принтер в фрезер — не получится, жесткости рамы не хватит. А вот лазер повесить — очень даже.

у вас электроника на mach3? Как в итоге управлять этим «принтером»?

Для дома немного напрягает шум и пыль.

Так же много мороки с проработкой разбиения детали на части к которым фрезер может «подлезть»(отрицательный уклон нельзя делать).

Ну и гора материала и фрез нужна.

Короче, вместо, упрощения и ускорения изготовления теперь это время тратится на придумывание. Зато точность, прочность и повторяемость на высоте.

Если достаточно сложная, то смотреть на реверс энжиниринг с помощью продуктов Geomagic. Но не дума, что простая деталь стоит таких усилий)

Но если есть такая уверенность — могу предложить файл stl а вы мне его как твердое тело в формате step легко и просто сконвертите?)

А то чего зря воздух сотрясать. Я на нем 4 дня убил, чтобы твердое тело получить реверси инжинирингом. Может я чего-то не знаю.

P.S. файл не stl, но тоже сетка полигональная.

А по поводу rgb — софт такого не умеет еще. Слайсеры пока отстают

Подгоните ссылку)

aliexpress.com/item/3-1-Hotend/32728529855.html

и он типа бодрее, но на практике…

когда подбирал моторы для фрезера, то реально мощный мотор из 17серии стоит минимум 20уе один и их менее десятка лотов на али…

Неплохой рычаг на самом тарантуле установлен, с ручками.

И так же что нибудь про этот принтер, хотел взять, но тут вы открыли глаза что такой штукой можно только близкие по температуре материалы печатать :-(, а хотел взять только из-за того что сразу двойной экструдер предлагают в комплекте.

Я бы еще посмотрел бы CoreXY типа FlyingBear P902 или подобный. Только смотрите чтобы стол не люфтил (конструкции есть неудачные).

Если есть около 30к можно ZAV взять, очень хороший принтер

По поводу печати материалами с одинаковой температурой — справедливо для микширующих хотэндов, с одним соплом, одним термистором, одним нагревателем.

А у вас по ссылке на фото HE3d все путем. Там два разных

А в HE3D я так понимаю нельзя? Или же можно?

А чем удобнее вытаскивать прошивку из принтера? Ардуина ИДЕ?

Если принтер стандартный и не модицифировался — проще, можно найти стоковую прошивку. Если модицифировали — вспоминать что меняли))) После прошивки проверить калибровку осей.