Раньше для сборки небольших батарей из аккумуляторов типоразмера 18650 использовал пайку, но для сборки батареи 12S4P для электрического велосипеда решил применить точечную (контактную) сварку. Наверное самый простой и дешёвый способ изготовления подобной сварки — мощное реле и свинцово-кислотный аккумулятор. Но в таком случае нужно вручную контролировать длительность включения реле, чтобы не перегреть и не прожечь оболочку аккумулятора. Поэтому решил заказать готовый контроллер с цифровой регулировкой количества импульсов и мощности.

Контроллер был выбран первый попавшийся, и насколько я сейчас вижу, можно было взять точно такой же, но чуть

дешевле, или более слабую версию

ещё дешевле. вы

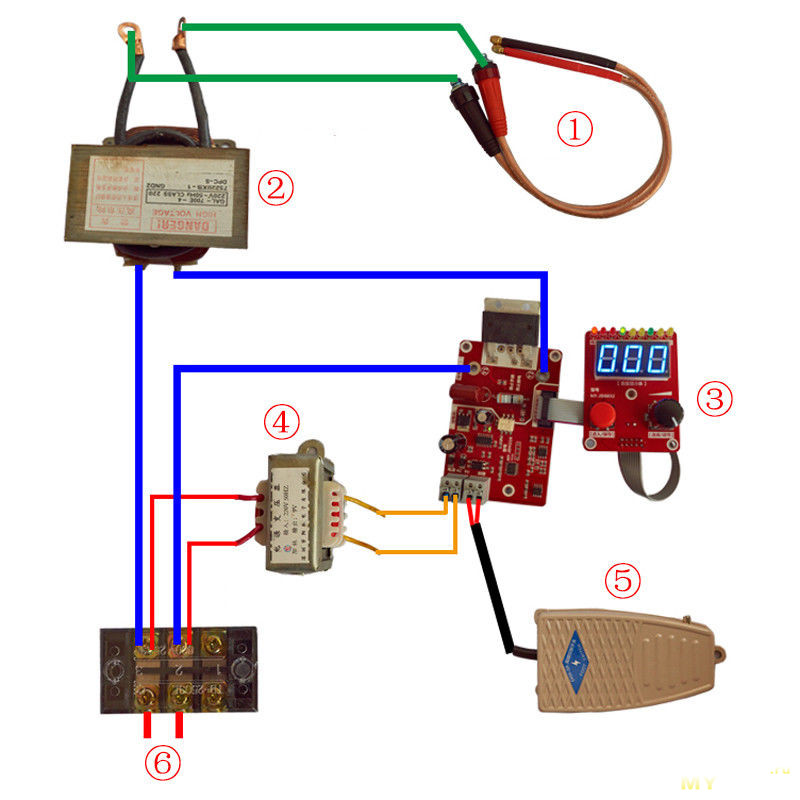

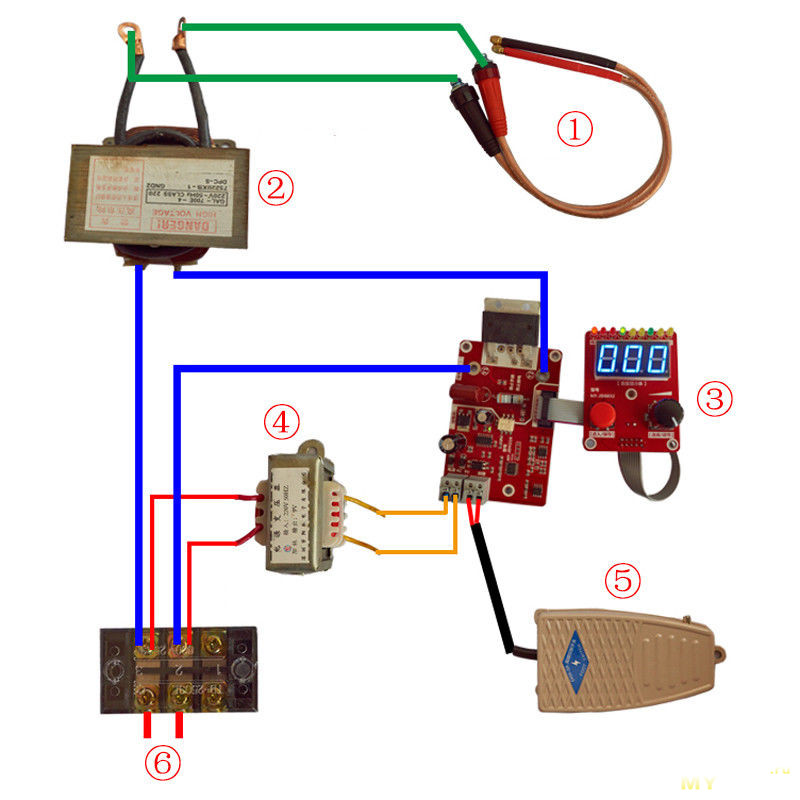

Продавец нарисовал схематическое изображение сварочного аппарата:

Из неё становится понятно, что кроме контроллера так же потребуется: мощный трансформатор, не мощный трансформатор, медные электроды и педаль.

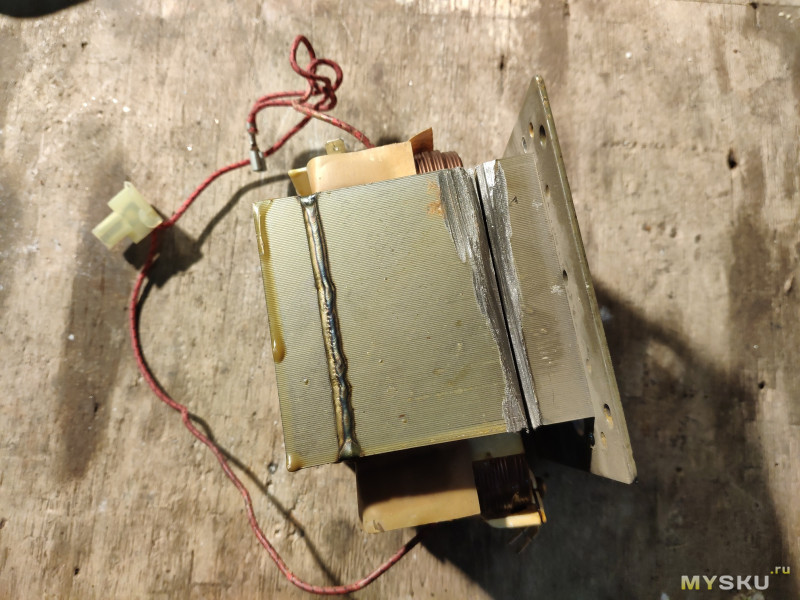

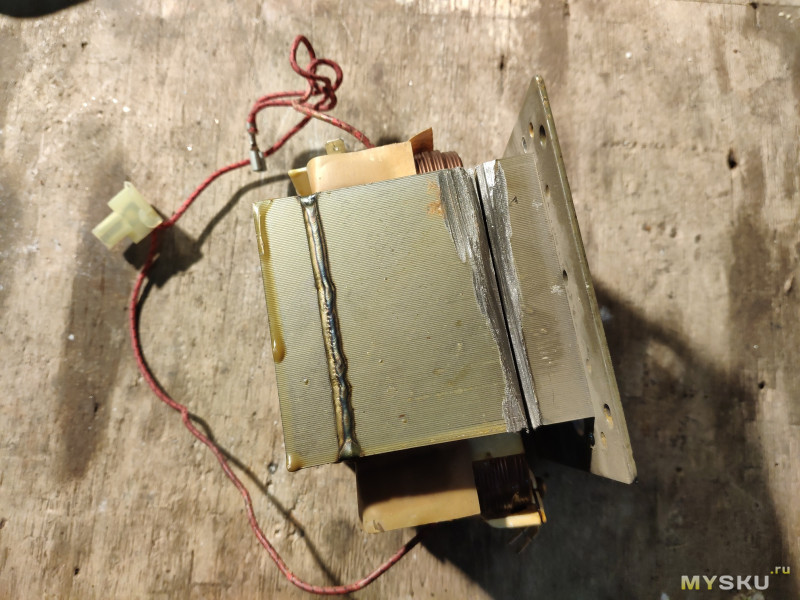

В качестве мощного трансформатора обычно используют трансформатор от микроволновки, слегка переделывая его. Я пошёл по тому же пути.

Суть переделки заключается в уменьшении напряжения вторичной обмотки. Для работы магнетрона микроволновки требуется большое напряжение, поэтому вторичная обмотка трансформатора намотана большим количеством витков тонкого провода (ВНИМАНИЕ! напряжение там очень большой, несколько киловольт, не пытайтесь измерять его бытовым мультиметром). А для контактной сварки большого напряжения не требуется, но нужен большой ток, поэтому вместо большого количества витков нужно намотать несколько витков более толстого провода.

Сейчас мне кажется, что можно было поступить значительно проще, и вместо удаления вторичной обмотки нужно было распилить её в одном месте и соединить все витки параллельно, получив в итоге один виток с большим сечением. Но на тот момент я просто распилил болгаркой трансформатор в месте сварочного шва и вытащил вторичную обмотку (она намотана более тонким проводом) и магнитные шунты (полоски металла между первичной и вторичной обмоткой).

Для намотки новой вторичной обмотки я использовал провод сечением 10мм^2 сложенный вдвое. У меня получилось намотать 5 витков, что в итоге дало примерно 5 вольт. Лучше мотать более толстым проводом меньшее количество витков. Говорят, что оптимально 2-3 витка. Чем больше витков — тем выше будет напряжение и больше риск образования дуги во время не плотного прижатия электродов. Хотя народ нормально варит и от 12В аккумуляторов.

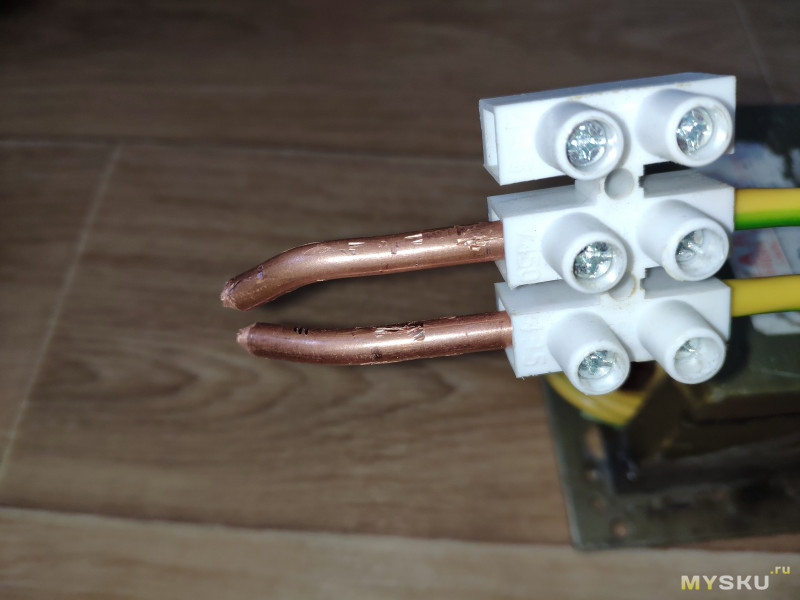

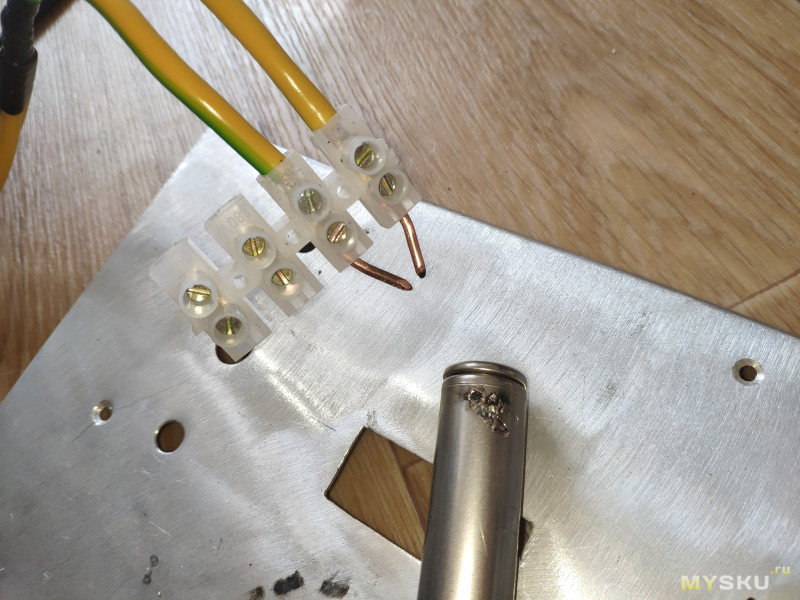

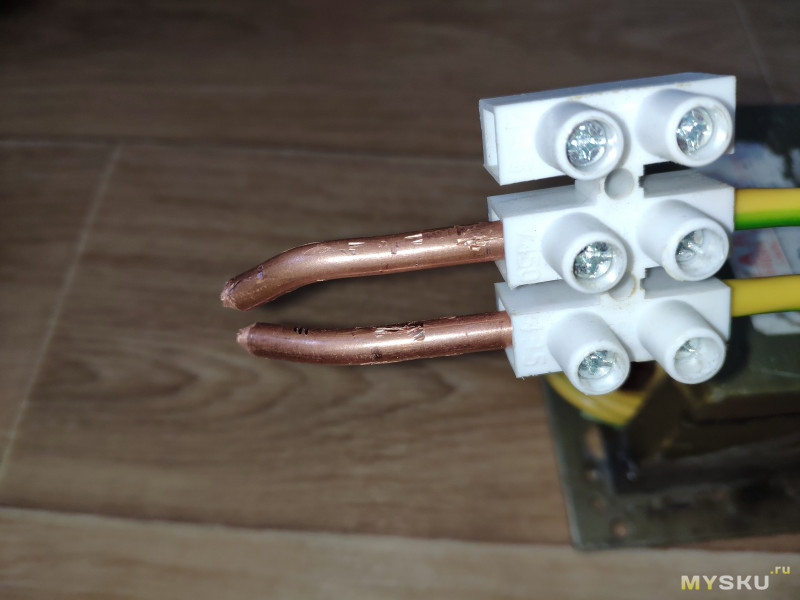

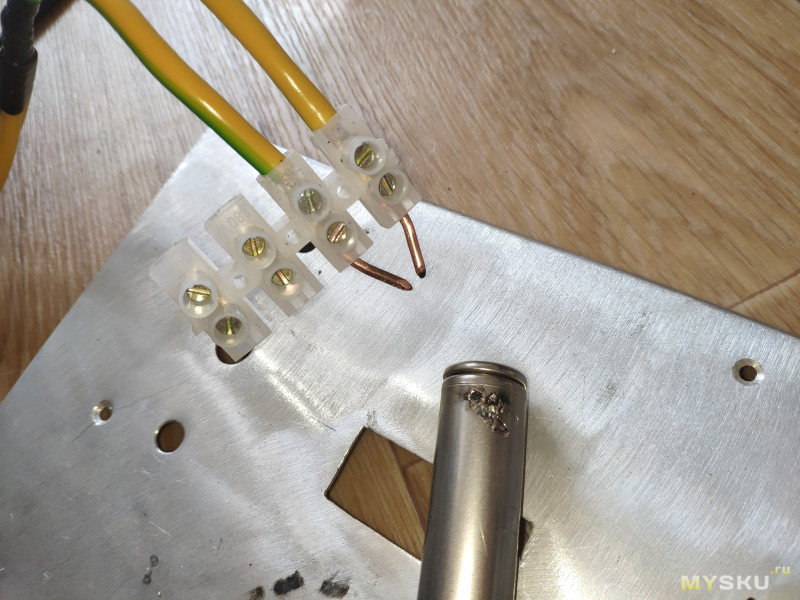

В качестве электродов взял медный пруток диаметром 6мм, заточив концы конусом. Для соединения проводов и электродов применил клеммник, в который идеально влез электрод. И также влез бы сдвоенный провод, но в процессе намотки один из проводов получился короче, поэтому после выхода из трансформатора сечение провода уменьшается вдвое.

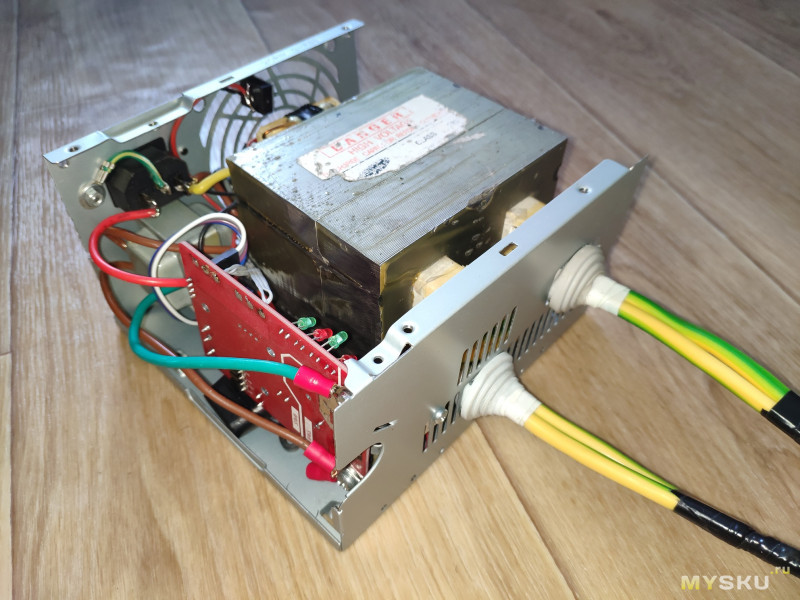

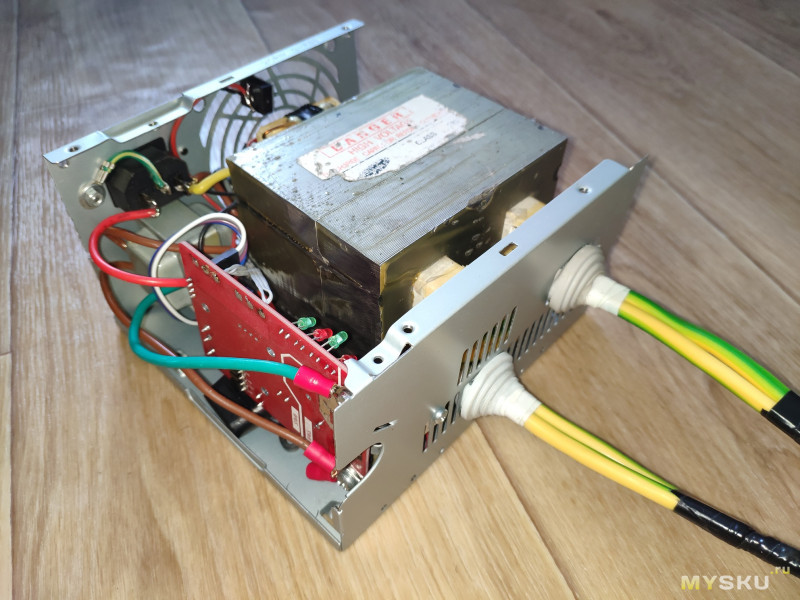

В качестве корпуса для сварочного аппарат использовал корпус от компьютерного блока питания, в него идеально влез силовой трансформатор и осталось место для всего остального.

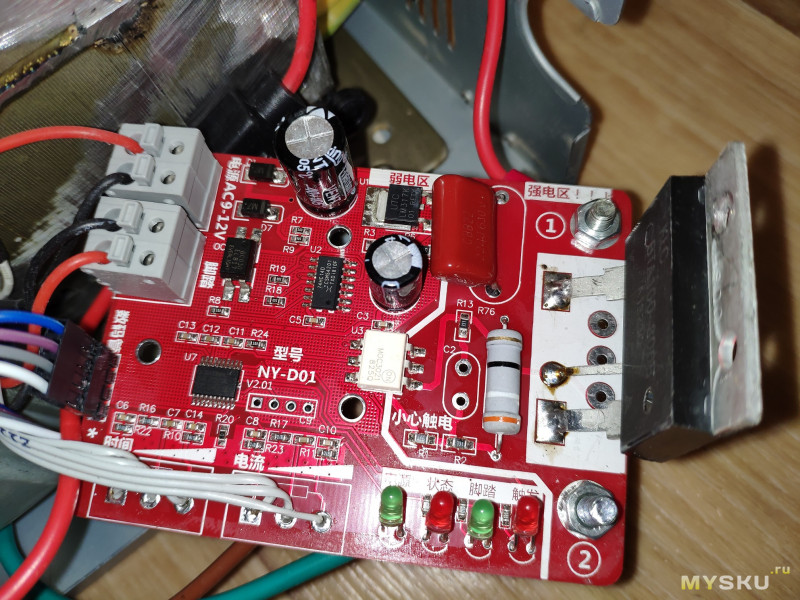

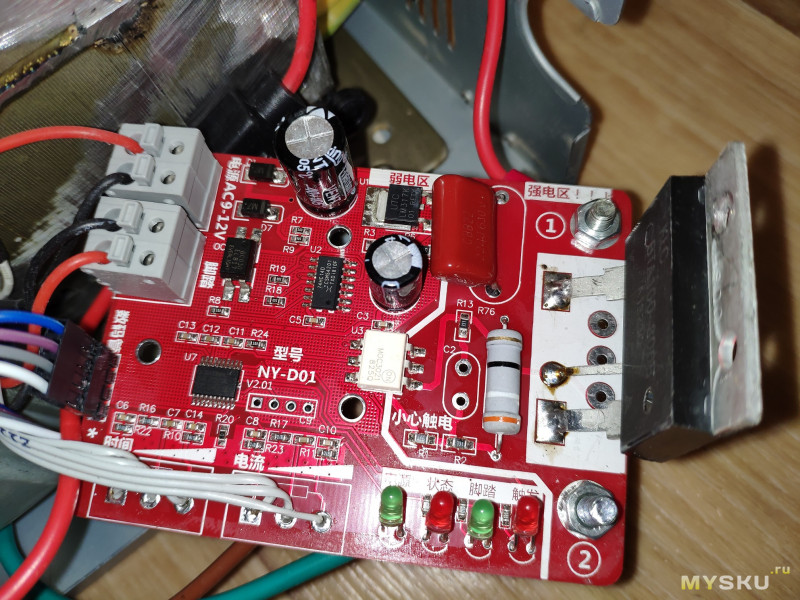

Для питания платы используется дополнительный понижающий трансформатор небольшой мощности. На плате написано, что рекомендуется подавать на вход 9-12В. И это должно быть переменное напряжение сетевой частоты, так как по нему контроллер отслеживает переход через ноль, поэтому импульсный блок питания не подойдёт. У меня нашёлся подходящий трансформатор, с выходом 9В (0.3А). При таком напряжении контроллер потребляет около 100мА тока в дежурном режиме.

Вместо педали может быть просто кнопка (нормально-разомкнутая), но у меня уже была

педаль, поэтому применил её.

Разъём питания остался родным, а вместо вентилятора была установлена плата с индикаторами, ручки регулировки количества импульсов и их мощности, а так же разъём для подключения педали

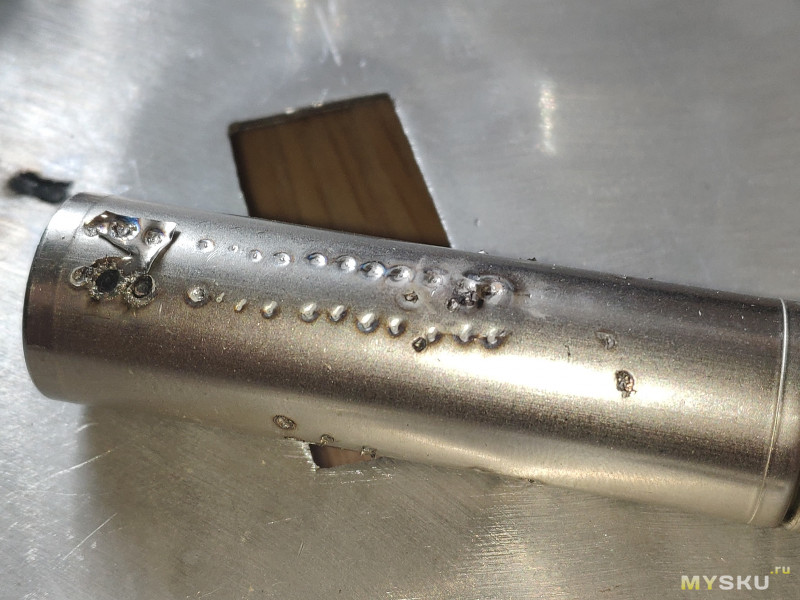

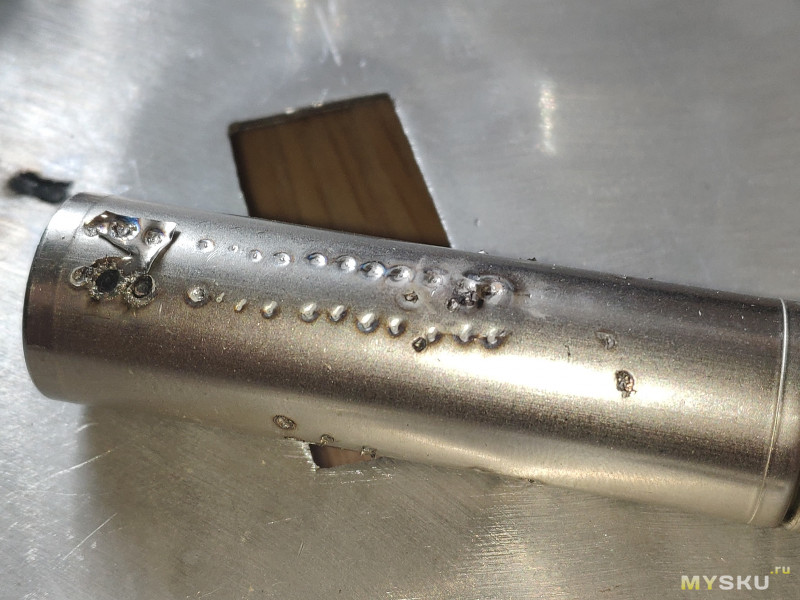

Сразу же после сборки сварочный аппарат заработал. Сначала побаловался с толстым металлом — на максимальной мощности и длительности электроды раскалились до красна. Затем начал тренироваться на дохлых банках 18650 и полоске из никеля толщиной 0.1мм.

Слева можно увидеть неудачные попытки сварки. На боковой поверхности это происходит из-за того, что прямо за тонкой стенкой находится слой электролита и меди и ток находит себе более «короткую» дорогу. В случае с торцевой стороной аккумулятора прожиг ленты случается из-за плохого прижима одного из электродов, в таком случае ток протекает только через тонкую никелевую полоску и она сгорает в месте контакта, при этом сам АКБ не портится. Далее несколько удачных попыток, где чем правее — тем больше длительность сварки.

Также поигрался с мощностью. Слева направо увеличение мощности от 1 до 99 с шагом 10. Затем по новой заточил электроды и сделал ещё 4 точки на максимальной мощности и длительности в 1 импульс (20мс).

Отрыв полосы показал, что даже на минимальных настройках лента 0.1мм проваривается и соединяется с аккумулятором. Начиная с 40% мощности лента уже рвётся при попытке отрыва. А с 70% появляется шанс прожечь боковую стенку аккумулятора насквозь.

Вскрытие показало, что привариваться к боковой стенки аккумулятора 18650 — плохая идея. Так как слой меди и электролита достаточно близко к стенке, и ток предпочитает течь через них, а не по корпусу банки. В случае с плюсовой и минусовой клеммой таких проблем нет, так как между ними и начинкой АКБ находится воздушный зазор, да и похоже сами они сделаны из более толстого металла. Но если всё равно умудриться прожечь аккумулятор с торца, то тут будет важно, с какой стороны. Если это плюсовая клемма — то никаких проблем. Если минусовая — то есть вероятность разгерметизации банки, и чтобы это проверить, нужно прогнать её циклом разряд-заряда, и если при этом из места прожига начнёт вытекать электролит или появится резкий химический запах — то банку в утиль.

Ещё немного потренировавшись взялся за то, ради чего всё это затевалось. В итоге варил батарею на настройках 1 импульс и 99% мощности. Несколько раз не сильно плотно прижимал электроды к банкам, из-за чего лента прогорала, но вроде без последствий для АКБ. Но, по-хорошему, стоит изготовить электроды такой конструкции, чтобы они были независимо подпружинены (либо раздельно прижимать их).

Забыл сфотографировать плату до сборки, поэтому фото уже с отпаянными переменными сопротивлениями, которыми выполняется настройка. В качестве мозгов используется STM8S003F3P6

Тиристор BTA100-800B. Даже после длительной работы совсем ни сколько не нагрелся, поэтому дополнительного радиатора ставить не стал, тиристор просто прикручен одним винтом к корпусу и лишь слегка его касается. Металлическая часть корпуса тиристора изолирована от всех выводов, поэтому никакой дополнительной изоляции при креплении не применял.

Ради интереса попробовал сделать электроды из медного провода сечением 2.5мм^2. Никакой особой разницы не заметил, так же хорошо варят, и дают такую же яркую дугу и делают дырку в ленте/аккумуляторе в случае не плотного прижима.

В целом данным контроллером я доволен, что мне требовалось сделать — он выполнил. Стоило ли собирать сварочный аппарат ради одного раза? Не знаю. У меня есть вещи, которые я купил, и не использовал ни разу — вот там спорный вопрос. А тут… В общем, лёгких путей я не искал. Если что забыл, спрашивайте в комментариях.

P.S. После обсуждения в комментариях хотелось бы уточнить, что представленный на фото прожиг на боковой стороне аккумулятора 18650 и на торце уже готовой сборки случились по разным причинам. В случае с боковой стороной, ток пошёл вглубь АКБ, так как сразу за стенкой находится слой хорошо проводящего электролита и меди. А в случае с торцом был плохой прижим ленты, и ток пошёл только через ленту, в результате чего она прогорела, но это совершенно никак не отразилось на АКБ. То есть получилось не красиво, но ничего страшного.

Отдельно прожечь торцевые части АКБ на тех настройках, с которыми я варил батарею — мне не удалось. Отдельно прожечь ленту — без проблем. Пример разного расстояния между электродами, при одинаковых настройках и отсутствии под пластиной проводящего материала:

И аналогично для боковой стенки банки 18650:

И для минусовой стороны (старался ставить электроды максимально близко, насколько позволяла их толщина):

Но это просто для примера, до такого лучше не доводить, и уменьшить величину тока.

Так как даже крошечного отверстия достаточно для выхода электролита

При правильно подобранном режиме сварки на банке и ленте не должно оставаться следов перегрева металла, при этом лента не должна легко отрываться от банки

Чтобы избежать подобных «коротких путей» для тока, продаются пластины с прорезями. А для моего варианта батареи и вовсе существует специальная лента:

Надо будет попробовать специально по прожигать торцы дохлых банок, мне почему то кажется, что они сделаны из более толстого слоя металла, и их не так просто прожечь, как боковую часть.

очень классно пайка получается.

в программе только увеличил диапазон времени импульса для толстой ленты.

Ну а вы самоуничтожиться хотите сэкономив 40$, варя батарею как у автора обзора???

В производстве использовали графитовые стержни, а дома можно и медью, просто менять почаще.

колхозсамосбор выйдет дороже.Но ни в коем случае не использовать 220В (слишком опасно)

Для питания подходит любой сварочник.

для контактной сварки нужно пару вольт и сотни-тысячи ампер. так что сечение надо брать ОТ 50квадратов, и делать 2 витка в трансформаторе. соответственно и тоководы/электроды надо тоже брать как можно толще, не жилу 2.5кв, а реальный стержень или толстую полосу. хорошо на роль электродов подходят контакты из советских расцепителей ампер на 40-60.

у меня было 25 квадратов и оказалось мало, 0.15 никель не варило нормально

сделал 50 и на двух трансах, теперь нормуль.

Если он магнитится конечно

Так же попробовал просто попрожигать полосу никеля, подложив под него бумажку и увеличивая расстояние между электродами:

Получилось, что на настройках 01-99 уже на расстоянии 1см полоска не сгорает, а значит прорезь в ней вполне помогла бы избежать прогарания.

Так же попробовал просто пожарить один АКБ 18650, без полосы. С торцов точки нормально ставятся, как не прислоняй электроды, а вот с боку похоже стенка тоньше, плюс ток проходит через электролит и медную шину внутри АКБ, из-за чего даже на большом расстоянии электродов друг от друга получается прожиг стенки.

вижу. что вы даже не знаете что такое никель… и полоса ваша из железяки, факт.

чтобы уверенно приварить 0.15 никель к аккуму надо киловаттный транс и 50квадратов провод 4 витка. причем 0.2 никеля такой конфиг уже еле варит…

ЗЫ. где это интересно никелевые оболочки на аккумах?))

нормально 0.15 никель варить оно не может в принципе.

и желательно с прогревочным импульсом, да…

Тут бы может помогли пластины с прорезями, не знаю, не пробовал проверять, на самом расстоянии между электродами пластина никеля испаряется в месте контакта электродов, когда под ней нет другого металла. Но при том расстоянии, что показано на фото — она это делает.

Если перемотать транс, то увеличится ток и можно будет варить на меньшей выдержке, при этом 01-50 на таймере это примерно 0.01 секунды, то есть вторая ручка отрезает часть периода синусоиды с розетки и 0.02 превращается в 0.01 или меньше, а ток больший при этом.

Хотя тут выдержка короче идёт за счёт второй крутилки «ток» она отрезает часть импульса.

Прожиг это либо плохой контакт — нужно прижимать равномерно и зачищать поверхности — либо перегрев и электрод проваливается в расплавленный метал.

Вот хорошее старое советское обучающее видео. youtu.be/lhXF3T6V-o8

2 транса по 800ватт, первички впараллель, а вторички последовательно по 2 витка провода 2*25 квадратов.

электроды моего формата видел на али в продаже. трубка с цангой, внутрь медный электрод 3мм вставляется.

вначале я тоже собрал типа как у автора, один транс и 4 витка 25квадратов. попробовал на никеле и понял, что с таким качеством сварки ее надо или выкинуть, или дорабатывать. а тут еще у товарища микроволновка валялась на крыше пару лет нерабочая, так все и совпало удачненько… подогнал он мне второй транс и тут уж пришлось надуться и довести до ума конструкцию.

никель от железа отличается тактильно)) если взять 2 полосы одинаковые, то сразу можно понять при изгибе. никель пластичный и гнется «мягко», железо жесткое.

для никеля ток нада максимально возможный. сварка, которая варит 0.3 железо дай бог чтобы 0.15 чистого никеля нормально сваривала))

про нержу не в курсе

когда у вас на батарее, используемой на улице и в сырости, начнут отгнивать точки сварки из-за корррозии железа, то сразу поймете в чем разница))

Продают сталь с покрытием и чистый никель, при приварке покрытие нарушается и это место может корродировать, с никелем такого не бывает, я об этом рассказывал в обзоре ленты.

отгнивает сама приваренная полоса, она обычно ржавеет и отпадает на точках сварки

Так что нет, 20 кв.мм для контактной сварки категорически мало :)

Ну кому-то может и мало, мне вполне достаточно.

Сечение и ток не помню, но1,5-2 вольта вполне достаточно.

Управление было с того-же Али, причём у продавца был вариант для 2-х, спаренных трансформаторов.

деньгимощность на ветер.Подключать последовательно вторичные обмотки (именно для контактной сварки), особого смысла не вижу,- провокация возникновения дуги.

Лень искать, но интересно, какие напряжения используются в промышленных установках. Теоретически, идея контактной сварки стремится к минимальному напряжению, но физически ограничена габаритами электродов.

Было бы всё таки интересно, если вы бы нашли и написали напряжение, которое используется в промышленных аппаратах.

Выцепил,- ток в промышленных аппаратах доходит до 300-500 кА, и это при том, что расположение электродов, как правило, встречное. Кстати, цифры вполне реальные,- видел как сваривают рельсы между собой.

Повышение напряжения не имеет смысла,- сопротивление металла незначительно, а прогрев происходит именно током.

tool-land.ru/kontaktnaya-tochechnaya-svarka.php

Пилить магнитопровод — не нужно

Пилить сердечник, далеко не лучшее решение,- КПД трансформатора «коту под хвост!».

И как мощность трансформатора влияет на выходное напряжение? Может всё-же количество витков «виновато»???

Я уже писал,- я «не дохтур» и не обязан преподавать Вам то, что Вы в школе прогуляли. Есть учебники, интернет… Лениво искать,- наймите репетитора.

Да что Вы про репетитора заладили?

В какой-то момент, электронам проще пробить воздушную прослойку (в сотые доли мм),- дуга с выбросом металла,- дырка. Чем выше напряжение, тем больше вероятность прожига.

Я «не дохтур», но Гугля в помощь,- везде используется напряжение 1,5-2 Вольта, по крайне мере, в бытовых сварках.

Категории «пацаны» и «умудряются»,- не моё, стараюсь пользоваться своим мозгом и чужим опытом.

Кстати, «пацаны умудряются» варить от магистрали 220 Вольт,- повторюсь, это не моё.

Но попадалось много, с картинками и подробным описанием.

Цитата из текста моей ссылки «Особенностями контактной точечной сварки являются: малое время сварки (от 0,1 до нескольких секунд), большой сварочный ток (более 1000А), малое напряжение в сварочной цепи (1-10В, обычно 2-3В), значительное усилие сжимающее место сварки (от нескольких десятков до сотен кг), небольшая зона расплавления.»

Примечание (от меня). Судя по току (более 1000 А), имеются ввиду более мощные сварки, чем необходимо для 18650, поскольку трансформаторы от дешёвых СВЧ, обычно имеют мощность около 700 Вт., соответственно, при 2-х Вольтах, ток не превысит 350 А.

Но это если токоподводы вместе закоротить.

Во время сварки ток прыгает от 500А и выше

Заодно, попросите просветить в разнице, между температурой плавления и температурой кипения почти любого металла.

В ролике показана именно контактная сварка. Хотя (на мой вкус), с током там явный недобор,- импульс в три секунды, это круто,- раскаляется половина шайбы, а качество сварки сомнительно.

Я в теме электробезопасности плаваю, если что, но меня пугает, что на квартиру ставят УЗО на 30мА, а на ванную всего 10мА. Т.е. если будет пробой кожи (ну там через порез, например, а они бывают очень часто при различном DIY), то опасны уже какие-то 10мА. Жесть же.

А тут токи намного больше.

Понятно, что кожу не должны пробить те единицы вольт, что используются в точечной сварке, но это лишь один барьер на пути к ЧП.

Удара по мокрым рукам от электричества можно начинать ожидать начиная примерно от 50В. Но опять же, с вероятностью 99% это будет просто заметное пощипывание, а не удар. Но и индивидуально зависит от сопротивления кожи.

Чтобы ток хорошо ударил, нужно чтобы он преодолел сопротивление, и в случае с человеческой кожей нужно приложить значительно большее напряжение, чем 5В. Например 230В. При таком напряжение даже 30мА тока прилично ощущается.

а там 9 вольт, а тут всего 2-4 вольта.

вроде 30-40 вольт считается опасным напряжением.

Т.к. объяснить это людям не подготовленным невозможно, мерять его сложно. То в практике применяют напряжение (просто померять), сопротивление тела человека принимают за 1 К. Если вы обеспечите протекание через жизнено важные органы тока в 100 мА, то смерть вам гарантирована, даже при одном вольте.

В примере с кроной ток мизерный, тут ток может достигать десятков-сотен Ампер.

но крона не может дать большой ток при большом сопротивлении тела, вот и все.

Батарейку в 3 вольта хоть облизывай, не даст она опасного тока.

— Тепловое. Тут важна выделяемая тепловая мощность.

— Паралич органов из-за нарушения работы нервной системы.

— Химическое из-за длительного протекания постоянного тока через тело

— и т.д

(сопротивление крови 1-2 ом).

Во всех учебниках по электро ТБ есть такая маленькая сноска со смыслом «все зависит от индивидуального состояния человека, и прохождение тока».

Будет ток течь через участок на руке, получите только травму руки и возможно просто инвалидность. Потечет чез сердце будет смерть.

И да, язык не жизнено важный орган.

Вот только этот ток, если цепь «электрод — кровь — электрод» действительно будет замкнута, потечёт исключительно через кровь. А ткани имеют на порядки более высокое сопротивление и их электрического повреждения не будет совсем. При этом травма в данном случае может быть получена только через тепловую коагуляцию крови. Учитывая, что мощность в вами приведённом случае получается всего 8 Вт, замучаетесь греть :)

При постоянном напряжении 1 Вольт вы просто не сможете обеспечить протекание через организм человека опасного для него тока.

Разобрал его, там оказалось на вторичке транса два витка многожильного провода, примерно 16 мм2. Обратился к многоуважаемому Киричу, ну он и посоветовал намотать в паралель ПВ-3 по два витка сколько влезет. Я и намотал ПВ-3 сечением 16мм2 еще 2(витка)х2(раза), не снимая изоляции. Если бы изоляцию снял и провод закатал в термоусадку (она реально тоньше) то и 2(витка)х3(раза) влезло бы, но мне тока и так хватило.

https://www.drive2.ru/b/1814926/ вроде бы нормально сделано.

А в высоким напряжением — горит.

Но имхо, насколь я понимаю при точечной сварке электроды желательно с определённым усилием прижимать к свариваемым поверхностям. и форма у концов электродов должна быть опредёленной — типа закруглённой или острой.

Т.е по типу такого (в плане формы самих клещей — не аппарата):

по крайне мере так сделано в сварочных роботах в про-ве машин и т.п.

где-то читал обзор на муське, так вот там человек сколхозил нечто подобное или использовал готовое похожее.

Прижимать надо так, чтобы свариваемые детали соединялись, при этом можно предварительно протереть их спиртом для лучшего контакта. Из-за недостаточного прижима ток пойдёт только по одной детали, в моём случае по тонкой пластинке никеля, и она просто будет сгорать, так как ток выставлен под две детали, а проходит только через одну.

И прижимать надо не просто для создания электрического контакта. Прижим с определенным усилием очень важен по самой технологии сварки. Слишком слабо сжать — плохо, слишком сильно сжать — тоже плохо. Усилие должно быть строго нормированным, и зависит оно от многих параметров — толщины и материала свариваемых деталей, формы электрода, метода сварки и т.п. :)

Если коротко — то вторичку нужно делать толще, транс пилить совсем не обязательно, электроды и способ их соединения никуда не годится. Электроды для уверенной сварки должны крепиться не на маленький клеммник и вторичка должна быть толще. Хотя может 0.1мм варить и пойдет.

У меня варит 0.15 на параметрах таймера 01-60, в видео это есть. Вторичка два витка сечением 95мм, варит все подряд. Стойки дисплея от ноубука ремонтировал недавно. Подстаканник с нержавейки сваривал заново.

Пружинящие элекроды по дикой цене покупать наверное не стоит, как и гибкие провода из чистейшей меди от китайцев по цене золота. Я сделал два электрода из моножилы сечением 10мм, прижим каждого электрода контролирую рукой. Два электрода — две руки. Стартую педалью, педаль стоит 1.81$ доллара aliexpress.com/item/IMC-Hot-SPDT-Nonslip-Metal-Momentary-Electric-Power-Foot-Pedal-Switch/32801353662.html

И можно сделать на этом таймере бесконечную выдержку — замыкаем вторую ногу белого оптрона на минус (минус есть в отверстии возле С9) и симистор открывается, транс варит пока вторая нога на минусе

Контроллер заводится даже от 6 вольт переменки, там кренка стоит на входе все равно.

И контроллер на 100 А это излишество, для одного транса вполне хватает таймера на 40А.

Видео про работу таймера youtu.be/BxkLxit-OWE

и во втором типичные ошибки при создании контактной сварки youtu.be/RLy7qbVuxhs

Пилить транс действительно не обязательно, но об этом я написал.

Полагаю, что если бы клеммники действительно были бы слабым местом, то сварочник бы просто не работал.

А так на настройках 01-99 замечательно варит 0.3мм, больше не пробовал.

а где брали 0.3мм никель?

На али обычно 0.1-0.2мм, не больше.

0.3 нерж варил, но тяжело варится, может потому что нерж, может потому что 0.3мм

на 05-99 хорошо приваривается к аккуму.

Вот есть видео в замедленной съемке, варил 0.3мм youtu.be/HRh-ucw84uQ

Можно поискать, кому лень городить этот весь огород...)))

Так можно умотать и банки, с которых варишь, и те, которые варишь.

вот такой может от 0.01 сек.

ebay.com/itm/401578455032

Можно было бы заменить симистор на полевики, но скорее всего контроллер имеет привязку к переходу через ноль сети.

я сделал такой колхоз.

Ну и такой таймер лежит ждет обзора

А так иногда не варит и непонятно, или педаль не замыкает, или нет контакта между деталями.

Оцинковку вот варил, ее пока не зачистишь, не будет варить вообще.

Хотя может эти светодиоды и ненужны нафиг. Но я вывел.

Кстати, делал себе подобный аппарат, на такой же плате.

она, кстати, обычно алюминиевая.

Забудьте об этой идеи.

Будет бомба.

Спасибо, поправил

Вы очень внимательны :)

Два витка сечением 95мм, один транс

Чуть больше по размеру чем 800 ватт

маркировка уже стерлась.

Ток КЗ вторички около 1300А

Это может быть смертельно опасно!

А вот выживет или нет человек это уже может быть.

Хотя я сам это напряжение измерял, там около 2000В

Никакой опасности для меня не было, т.к. умею работать с высоким напряжением :)

Лишь бы по-мощнее (по размеру не меньше обозреваемого) был, да вторичку перемотать не сложно было.

Мой. Два витка КГ-35 вроде, подсветка и разъемы под педаль, параллельно кнопки.

Может кто даст в аренду на денек свое изобретение за разумную стоимость?

Пережигает медную трубку внешним диаметром 6 мм и толщиной стенки 1 мм :)

Должен уметь настраивать больше параметров, иметь режим настройки не только «время*мощность», но и «энергия», режимы ручной сварки, автоматического следования импульсов, преднагрева и охлаждения, сохранения и загрузки до 10 наборов параметров.

Пока, к сожалению, готов только интерфейс :)))

Общая площадь вторичной медной обмотки 150кв.мм превышает общую площадь первичной алюминиевой обмотки

Напишете обзор когда получите? :)

Даже не пытайтесь спорить :)

По этому обычно используют медь. Ну можно серебро.

Провод контактной сети троллейбусов вроде обладает неплохой прочностью

а сваривать аккумуляторы требуется

Если конечно хочется повторить именно данный вариант сварочника.

+ вопрос — когда малыш ходит под себя тоже получается резкий химический запах, соответственно, как отличить химические запахи друг от друга?

Это органика :)

Не путайте теплое с мягким, погуглите что такое пищеварение, найдите там слово «химический процесс» :)))

просто я интересовался у автора не просто так. меня заинтересовало, что он вкладывает в понятие «химический запах»

Он там в такой жидкой форме что вытечь по определению не может. Разве что высохнуть.

Настолько часто эта фраза звучит в нашем городе, что не задумываясь применил её и в данном контексте. Возможно правильнее было бы написать просто «резкий запах».

По их источнику.

Дано:

— электровелосипедизм и электроскутеризм развивается и ширится

— банки 18650 для сбора батарей — стандарт де-факто.

— уже существуют разъемные пластиковые держаки для фиксации аккумуляторов и набора их кассету

— уже производятся кейсы со всякими ништяками типа замочков, индикаторов вольтажа, usb-выходами для внешних устройств — наполняй их собранными кассетами с аккумуляторами и едь.

Тогда почему еще не существуют кейсы с фиксированной схемой под фиксированное количество банок, где батарею можно набирать из отдельных аккумуляторов без пайки, чисто на подрессоренных клеммах? Да, конструкция будет чуть более габаритной и самую малость тяжелее, но зато как удобно-то, учитывая, что отдельные банки иногда выходят из строя и попробуй ее сначала найди, а потом потрахайся с заменой, особенно, если сварочник у тебя не дома, а ты заказывал сварку где-то в другом месте.

Такие же клипсы есть и с пружинками с одной стороны и резьбой с другой. Набираешь в них банки, перемычками соединяешь в нужную конфигурацию и гайками фиксируешь. Никакой пайки или сварки. Ровно как и никакого надёжного контакта

Это всего лишь один вариант, который популярен из-за соотношения цены-ёмкости

Главное до покупки убедиться в том, что на велосипед подобный кейс встанет. Я вот заказал не задумываясь, а когда он пришёл, то понял, что он мне не подходит, и его родное крепление просто не получится закрепить на велосипеде. Да и если размещать батарею внутри треугольника велосипеда, то прямоугольная форма — не оптимальный вариант.