Вчера мне приехал пластик из серии PLA Silk и PLA Ultra Silk от производителя ERYONE. Не вся гамма цветов конечно, а по паре катушечек каждой серии. Что, впрочем, не мешает составить впечатление о продукте.

В этот раз я не буду печатать для теста стаканчик, так как пластика уходит много, да и стаканчики уже девать некуда.

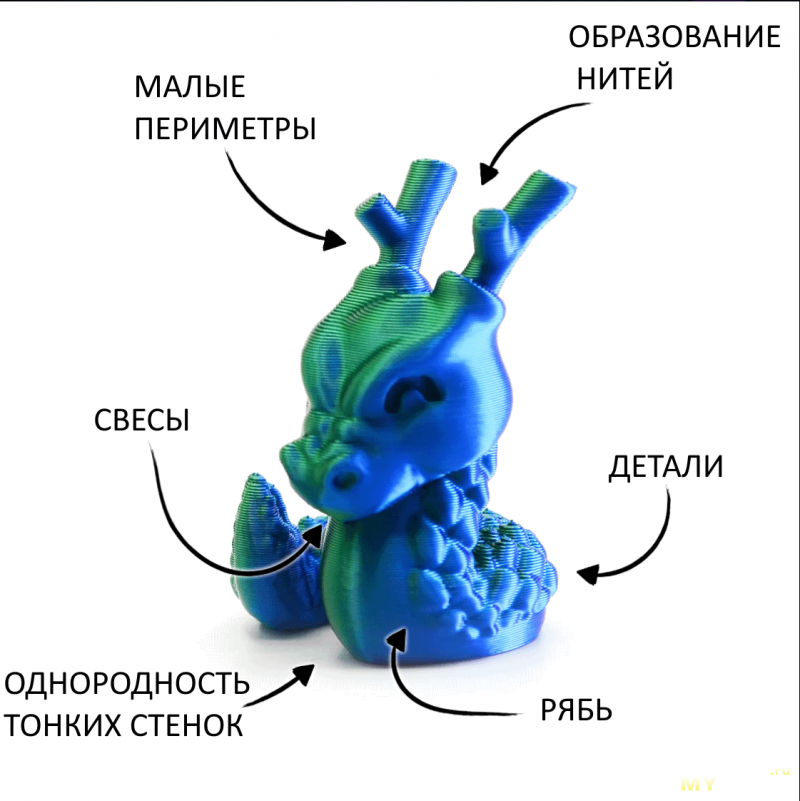

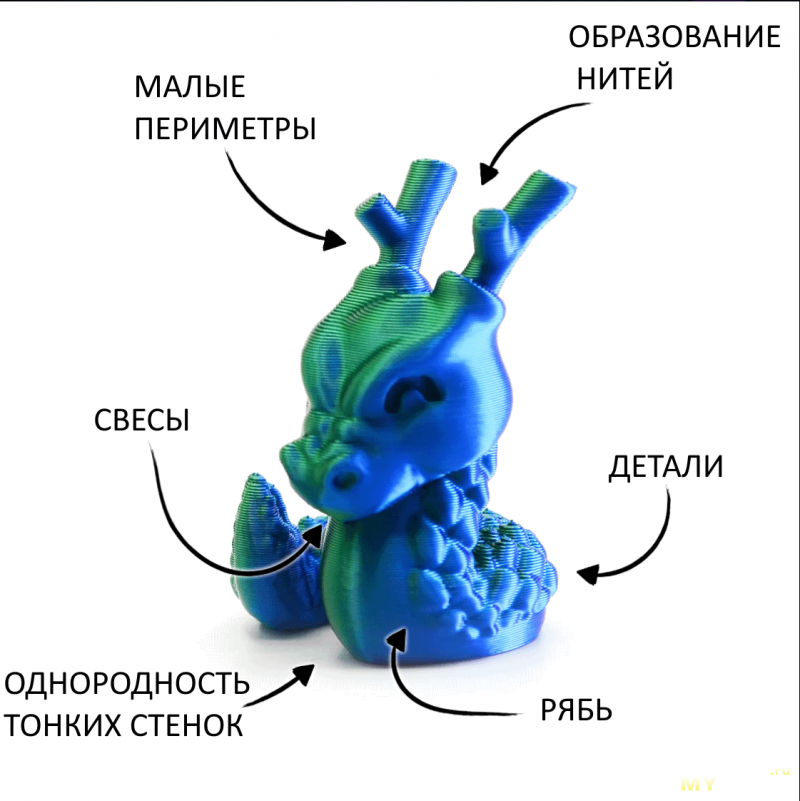

Я на просторах интернет нашел модельку дракончика с различными сложными участками для печати. Ну и традиционно распечатаю кубик на скорости 80.

На фото дракончиков я увеличил контрастность что бы лучше видны были слои пластика и дефекты.

Распечатав 4 модельки дракончика, я не понял в чём, собственно, заключается разница между Silk и Ultra Silk, с данным вопросом я обратился к менеджерам компании и получил следующий ответ: «Разница между высококачественным шелком и шелком может заключаться в том, что высококачественный шелк выглядит более гладким и приятнее на ощупь.»

Щупал я их и так и этак, но разницы не заметил. Попросил жену, не разбирающуюся в пластиках и 3D-печати, разделить 4х дракончиков на два типа пластика, и она безошибочно их поделила на шёлк и ультра шёлк, на вопрос – почему, ответила, что два более гладкие. А стало быть, сказанное менеджерами ERYONE правда.

Упаковка катушек, как всегда, хороша, цвет нити глянцевый у обоих типов пластика. Перед использованием требуется немного подсушить пластик. В расплаве очень тягучий, при отсутствии давления со стороны экструдера, нить пытается снова уползти в сопло.

Больше всего мне понравился отпечаток у розового и красного пластиков. Из красного я сделал несколько стаканчиков для ручек и аксессуар в ванную. И вот на большой модельке я как раз нащупал ту самую шелковистость, о которой мне сообщили в ERYONE.

Пластик очень интересный и красивый, для создания красивых подарков подходит идеально. Производитель рекомендует печатать на 195 градусах, но на такой температуре у меня не лип пластик к столу, а вот на 205 градусов на первый слой уже всё замечательно. Дальше можно уже печатать и на 195 градусах, но судя по отпечатку рыбы бывают места на модели, где не склеивается нормально внешний слой.

Подводя итог: шёлковый пластик от ERYONE можно смело рекомендовать как новичкам, так и для опытных печатников в решении декоративных задач. К слову, по ссылке сейчас идет акция по распродаже пластика и цена там очень хорошая.

На рыбий скелет дайте ссылочку, пожалуйста, детям напечатаю.

Если в свободном доступе, конечно.

Вдруг вы сами проектировали…

Но прошу просветить меня о целесообразности практического применения изделий такого плана?

Типа фигурок и простых коробочек для малой электроники.

Вот если бы показать изделия технического плана с контролем качества поверхности и прочности.

Когда то хотел сделать принтер (сейчас у меня 2 станка с ЧПУ сделано и работают), но так и не определил приемлемую нишу для востребованного использования принтера.

Есть опыт заказа штуцеров мелких — с трудом смог использовать как мастермодель для отливки.

Оправа для очков на принтере из смолы тоже не понравилась.

Прошу подсказать — какое реальное практическое применение у таких недорогих принтеров, как у автора?

Продукция ERYONE это немного не про технические изделия. Тут тебе и низкая теплопроводность мешает и маслостойкости нет. Их продукция это как раз для «подарков девочкам» и прочих бытовых изделий. Да у них есть парочка ASA, ABS пластиков и штук шесть PETG, но львиная доля все же просто красивый PLA. Мне сегодня должен приехать еще с текстурой дерева и металла, в среду наверное напишу обзор их, но там тебе ни карбона, стекловолокна, металлической крошки и прочих абразивов. Просто текстурированный PLA. Впрочем посмотрим когда отпечатаю.

В принципе вообще на что хватает фантазии.

Но мысль сделать принтер на задворках мозга где то гуляет. Но реальной практики для него пока не нашел, а хотелось бы найти.

Шестеренки тоже на йраз от него — только собрать механизм, но не для работы.

Для корпусов и лицевых панелей у меня есть фрезеры с ЧПУ и различные материалы.

А вот мастер-модель для изготовления формы для литья полиуретана или других полимеров — если у меня ушло порядка 40 часов ручной работы на доведение напечатанного до приемлемого уровня хотя бы при взгляде издалека, то это, я считаю, плохой результат. Мое время стоит дорого.

Чтобы не резать коробочки из цельного куска — есть методы инженерной проработки кострукции для отработки приемлемой технологии изготовления с минимальными затратами машинного времени и ручного труда.

Такое другими методами очень сложно получить.

Ну и на подготовку технологичного экономного метода может уйти времени (которое деньги) больше чем, на материал.

Поэтому для меня перфекционизм — это максимальная простота и скорость при приемлемой точности прототипирования или прочности изделия. Основной потребитель — я и мои коллеги.

Когда мне инужно было сделать токарные изделия, но не было точно известен окончательный вариант того что мне надо, когда переделывал несколько раз, а это время — купил себе токарный станок и вытачивал прототип, подгонял. Когда уже точно подогнал — заказывал детали у токаря.

Печать 3д для себя я видел в печати мастер-моделей для отливки. Но пришлось по**ить это желание ввиду трудоемкой доработки.

Примеры из последнего, что печатал (все без постобработки):

Пример 1. Сломанная ручка открывания топливного бака на Рено Дастер.

Модель нашлась на просторах интернета (нет расходов на проектирование), спасибо добрым людям. Время печати — часов 6. Стоимость оригинала в магазине = 5000.

Пример 2. Ключ от автобагажника.

На этот раз пришлось подготовить модель. В итоге ключ получился вполне рабочим. Цена за новый оригинал примерно 1500 р.

Пример 3. Коробки для заливки электронных плат компаундом. Время печати одной штуки = 30 минут. Быстрее, чем искать нужный типоразмер в магазинах, заказывать, ждать. Даже по цене получилось дешевле.

Пример 4. Упор для огнетушителя в багажник. Такой детали в продаже вообще нет.

Дальше писать лень, примеров куча. Я без принтера сейчас никуда.

Поэтому как я вижу область применения бытовых принтеров — не требовательные к нагрузкам модели. То есть 3D принтер позволяет делать довольно прочные штуки. То есть я например распечатал держалку для наушников, но ради интереса пробовал, хватаясь за неё я могу поднять стол со все скрабом который на нём стоит. То есть в принципе нагрузки печатные модели держать могут. Но повторюсь так как точный расчёт предельных нагрузок чрезвычайно сложен их можно использовать только с тех местах где нет высоких требований, и как следствие тебе не нужно делать точный расчёт нагрузок, а достаточно просто чисто интуитивного. И именно поэтому я не вижу смысла требовать точного измерения прочностных характеристик от обзорщика. Ну вот чисто гипотетически он измерит модуль упругости при изгибе. Ну и? Что ты с этим параметром будешь дальше делать?

Хотели взять станок за $200 и получить какие-то особые характеристики? Я тоже хочу алюминий за $200 фрезеровать и в сотки попадать.

Крыло мне из полиуретана отфрезеруете? ))

Принцип у дорогого и дешёвого принтера один и тотже, при этом нагрузки голова как фреза в ЧПУ станке не испытывает. Жёсткость влияет на скорость печати, а с применением алгоритмов типа Input Shaping принтер можно до космических скоростей разогнать.

Надо сомтреть на конкретные схемотехнические решения, применённые в принтере.

Первый станок мне обошелся в 2500д. Дюраль и латуний в 0,1 попадаю. Точности выше мне не нужно.

Но печать на принтере за 5000д. меня реально не устроила.

Кувшины и фигурки полезны на первом этапе освоения технологии печати. Но интересно именно практическое применение технологии при стоимости принтера до 2000д.

У меня на фото ни кувшинов, ни гномиков, почти все детали распечатаны. Крепление 3кВт мотора тоже раньше было из пластика, но лучше так не рисковать.

Оно ездит, не ломается… и точности хватило, чтобы всё друг с другом состыковалось. А большего в данном случае и не нужно. Еще и дешёво получается. Зубчатые ролики из PLA и алюминия в присутствии песка стачиваются одинаково быстро, но из PLA я могу сделать за 10 минут моего времени и затратах материала в $2.

Если прочность это детали позволит, то это хороший результат. Для фрезерного 4осевого чпу тут только поворотная ось плюс танец с бубном.

Зубчатое колесо из ДТ16 на приводе станка у меня на ремне XL отработало 5 лет интенсивно. Стерлось конечно, но работало бы еще, если бы не менял вращающуюся гайку.

Если доступ к замене несложный, то это вариант.

Я ищу для себя аргументы для того чтобы заняться изготовлением принтера для себя. С учетом двух фрезерных с ЧПУ и двух инженерных вузов я могу это сделать, но пока не хочу. Но больше меня интересует что небесполезного я могу напечатать.

Адидас делает на принтерах подошвы типа объемного нетканого материала из толстых нитей ссылка

такая подошва недоступна для других технологий.

В одном из отверстий пазы под закладные гайки для кронштейна для лейки душа. Как фрейзеровать такое?

Стоимость принтера далеко не 2000д, всего какие-то 20к руб. При этом печатать можно дома, шума от него немного.

А бюджет в 2000д. очерчен исходя из того, что должно быть приличное рабочее поле, жесткая конструкция с минимальными люфтами, драйвера совсем не drv8825, и не ардуино с марлином.

Т.е. принтер не для балкона.

Для начала я хочу определить для него применение реальное. Исходя из этого — параметры принтера.

Я когда начинал делать первый фрезер с чпу — думал сделать маленький типа балконного. Но еще в процессе понял что меня не устраивают его возможности. Возни ненамного больше, чем с большим, но для побаловаться он мне не нужен.

Поэтому забросил мелочь и сделал посерьезнее.

Хей, я хочу купить крутой принтер за много денег. Не эти ваши хобийные, а крутой крутой. Чтобы у меня область печати была больше, двигатели круте, конструкция прочнее, ну вот это всё. Только я не знаю, что я на нём буду печатать. Это должно быть что-то серьезное, чтобы я мог оправдать покупку принтера. Но я не знаю, что это должно быть.

Я могу дать только универсальный совет в таких ситуациях. Если ты не знаешь, что ты будешь на нём печатать — значит 3D принтер тебе не нужен.

Но я пока не вижу реального применения принтера не промышленных масштабов в моих условиях.

Единичные изделия требуют приличных затрат времени на подготовку изготовления этих изделий. И оплата, которую за них можно получить, не отражает реальную стоимость. Получаешь только глубокое моральное удовлетворение. А хочется получить еще и материальное вознаграждение, соответствующее затратам.

Так что меня больше интересуют мелкие серии с невысокой себестомостью и приемлемым качеством.

Ты в одном прав — пока я не увижу реального применения 3д принтера в своих условиях — он мне не нужен.

Просто игрушка для изготовления ненужных игрушек — однозначно не нужен.

Для серьезных изделий — ищу применение.

Возможно, я непонятно изъясняюсь. Потому как не писатель.

Это и есть серьёзное применение — изготовление детали (которую не купить отдлельно) для ремонта какого либо изделия.

На всякий случай, ещё раз приведу в пример модель Dremel DigiLab 3D45, за который как раз хотят 2к денег за бугром с микроскопическим полем печати — всего 255 x 155 x 170 мм. Вам не нужен 3Д принтер.

за сколько бы вы готовы были сделать эту деталь на сторону, а не для себя?

Мои знания, оборудование и доступ к комплектующим позволяют сделать самому то, что хочется и так, как хочется. Да, это будет дольше, чем купить готовое.

Эти шестигранники несквозные:

Для фрейзера это невозможно, максимум что можно выжать — это конусная поверхность у выходного отверстия, а не плоская как при 3Д печати. Ну и естественно деталь моделилась под 3Д печать а не под фрейзеровку.

Печать обычно стоит от 5 руб/гр в зависимости от типа пластика. Проектирование оплачивается отдельно и зависит от сложности детали.

Сама по себе печать готовых моделей это такое себе занятие. Самую большую ценность и стоимость составляет проектирование изделия по эскизам, фото, рисункам, натурным деталям.

Но я проектированием и печатью на заказ не занимаюсь. Когда хобби превращается в работу оно перестаёт быть хобби.

вот и я о том. Деталь с допечатной подготовкой реально стоит значительно больше, чем готов за нее отдать заказчик.

А насчет хобби и работы — не знаю как кто, но я дошел до той степени просветления, когда имею возможность работать то, что мне нравится. То, что не нравится — имею возможность не работать эту работу и тогда заказываю ее там, где ее делают.

Удачи!

А 3Д печать позволяет делать её единым целым.

Недавно делал сборную деталь, в которой 6гранная головка болта была внутри детали из дюраля и этот болт держал нагрузку порядка 200кг. Для пластика эта задача сложнее, но выполнима. Придется так же делать сборную деталь, но уже сложнее.

Для каждой задачи — свое решение. Все зависит от знаний и навыков инженера.

Фрейзер одобряэ ))

Вчера тоже получил 4 катушки от них разноцветные.

По цене 1000/кг грех не купить такую красоту на подарки.

Традиционно технологии переходят из дорогих, неэффективных (недоступных и непригодных широким массам) в то чем все пользуются. возьмем тот же простой принтер. Или фотокамеру.

Сейчас то что я предлагает 3Д принтер либо безумно дорого либо не очень привлекательно. И именно с точки зрения привлекательности изделия за последние лет 5 я прогресса не вижу.

Может в промышленных мегадорогих моделях иначе, но я имею в виду потребительские модели сопоставимые по цене с простой бытовой техникой.

Я верю что настанет этот момент, но вот когда…

И отрезать ноги тоже

Тогда он умрёт он скуки

Потому как сидеть не сможет!

Я думаю matte отлично для литофании подойдет.

Поделитесь опытом, как вы смогли таким пластиком так уродливо напечатать дракончиков? Да и рыбка не лучше. По телу ступеньки, бородавки, свесы корявые. Попробуйте научиться работать в слайсере. Настроить принтер. У меня дешёвый Ender_3, но такое уродство я им не печатаю. Или у вас вообще допотопный принтер? Ведь этим пластиком можно печатать идеальные вещи.