Сегодня мы рассмотрим весьма специфичное изделие — гибкий кабель, позволяющий разворачивать PCI-E видеокарту относительно материнской платы и соберём вокруг него целый ПК в полностью самодельном корпусе, который сами же по ходу дела и спроектируем и изготовим.

Осторожно — трафик!

Не содержит 3D печати. Только 100% handmade!

Мы все привыкли к тому, что обычно видеокарта вставляется в разъём материнской платы перпендикулярно ей:

Как правило, пользователю простого прямоугольного корпуса этого достаточно, но иногда хочется странного.

Например, развернуть видеокарту вентиляторами наружу, чтобы через прозрачную стенку все видели, какая у Вас установлена GeForce RTX4090 Super Ultra OC Edition.

Или раздвинуть пару видеокарт в SLI-связке.

Или ещё чего-нибудь такого этакого. Например, построить свой собственный уникальный корпус для ПК под свои личные хотелки и видение прекрасного.

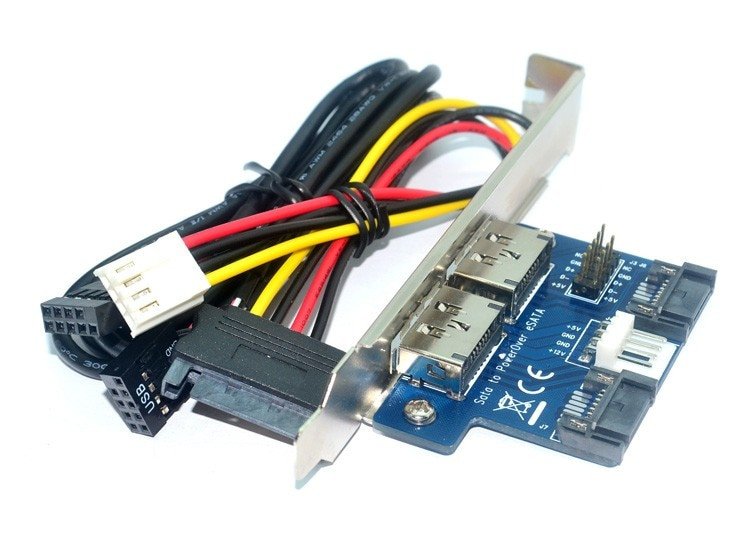

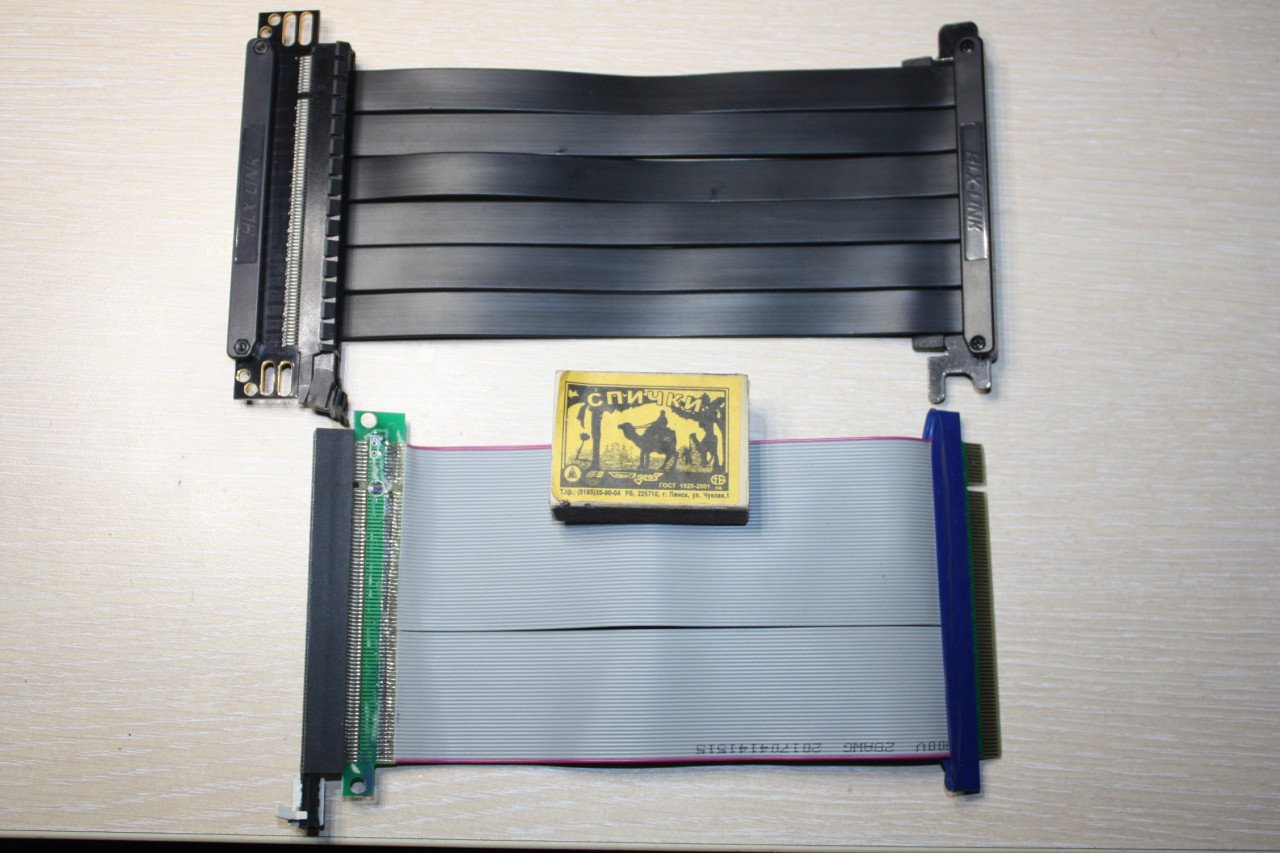

Во всех этих случаях без гибкого удлинителя PCI-E не обойтись. Они в наше время выпускаются серийно, но сильно отличаются по цене и качеству. Я заказал удлинитель из средней ценовой категории:)

Посылка была утянута в пакет из зелёного полиэтилена.

В нем оказалась коробка из черного полуглянцевого гофрокартона размерами 200х145х64 мм.

Спереди на ней есть логотип изготовителя и QR-код, сбоку описаны варианты исполнения изделия — удлинители изготавливаются с различной длиной кабеля и ориентацией разъёмов.

Сам удлинитель запаян в антистатический пакет(хотя компонентов, чувствительных к статическому электричеству, он не содержит).

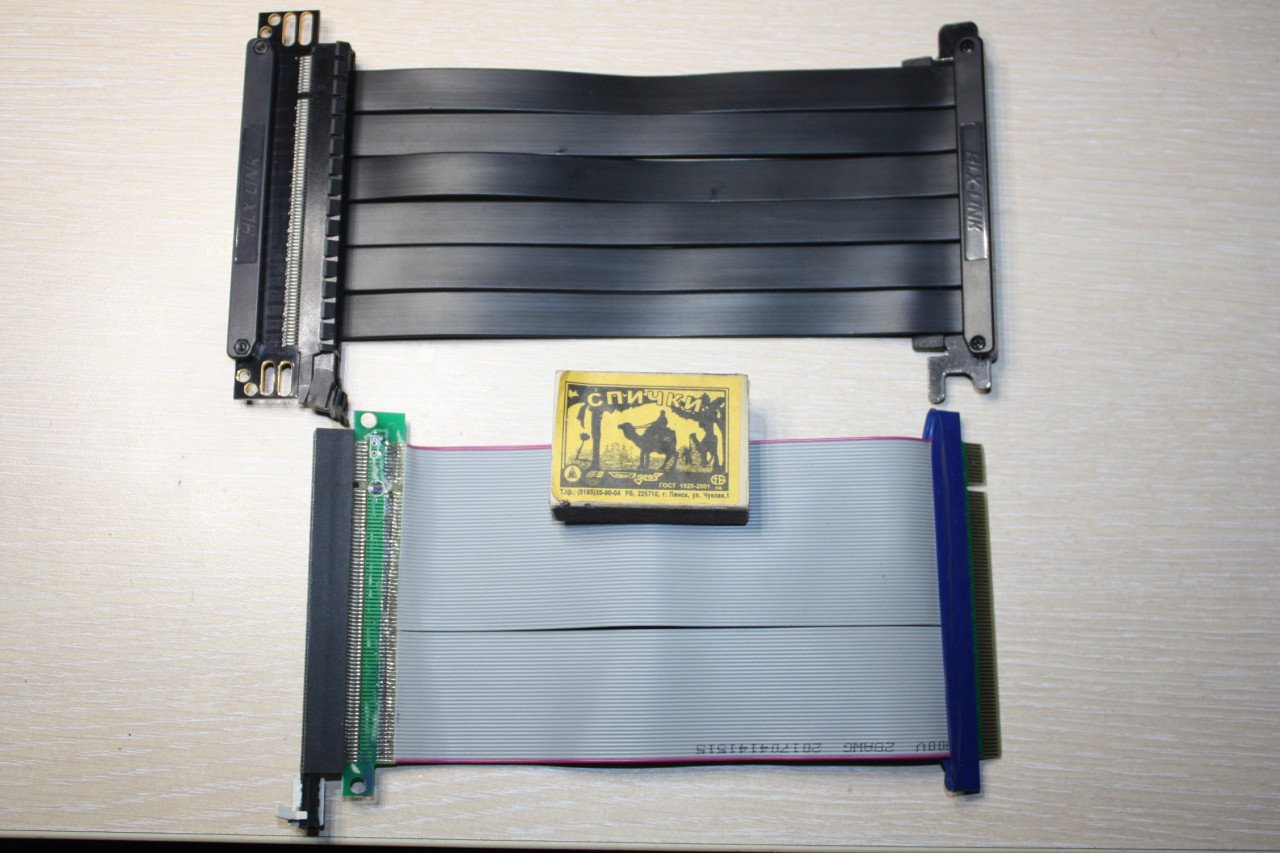

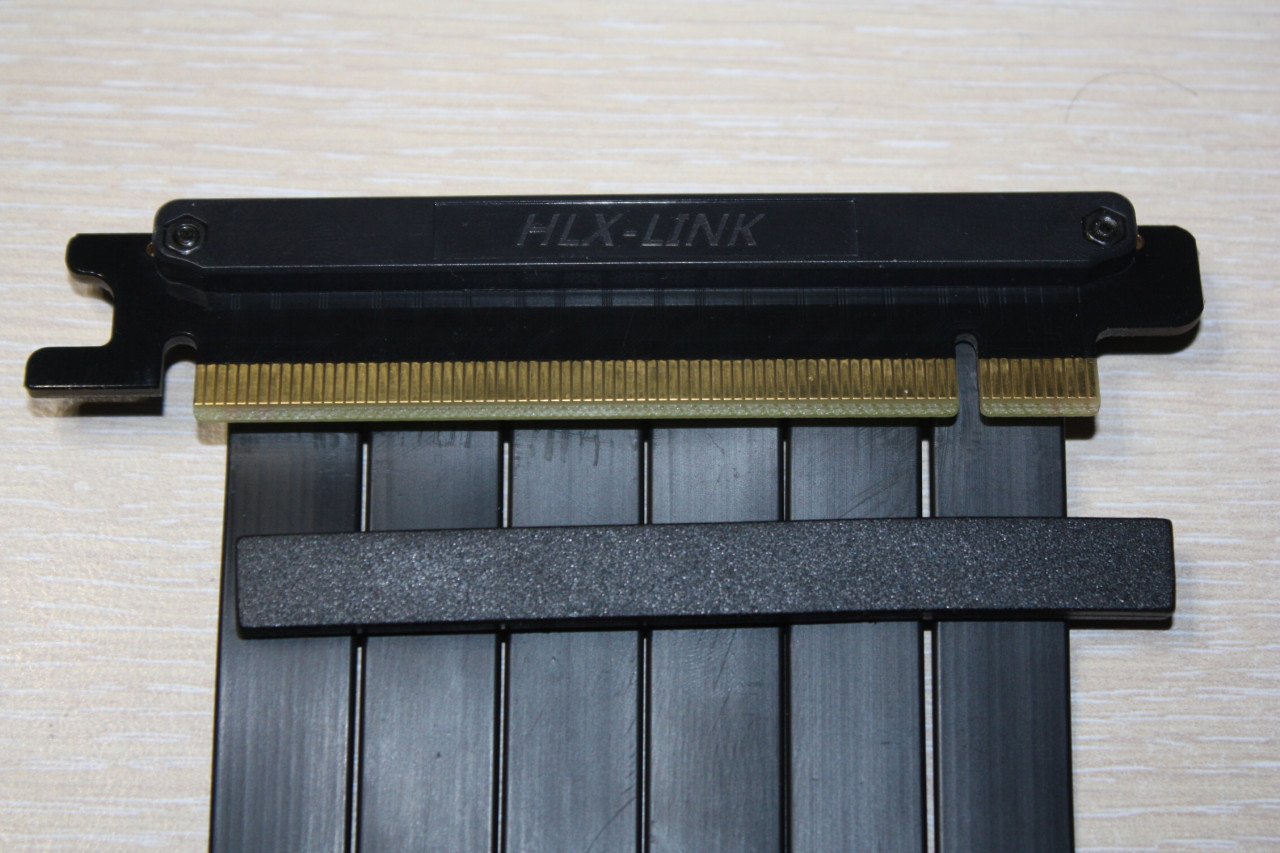

Я выбрал вариант с разъёмами, направленными навстречу друг другу — это позволяет вытянуть видеокарту на обратную сторону материнской платы без лишних перегибов кабеля. Оба разъёма снабжены фиксаторами.

Для сравнения рядом лежит обычный дешёвый удлинитель PCI-E.

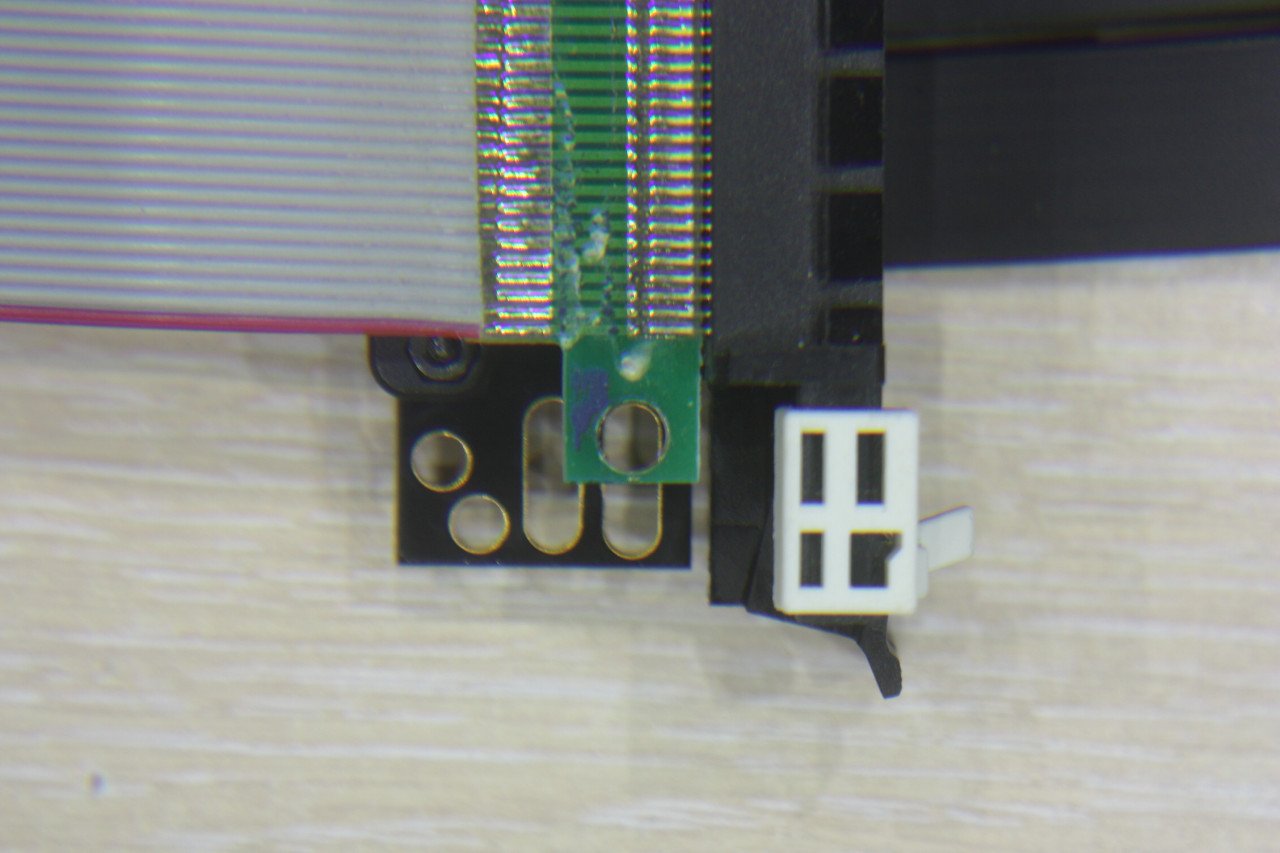

Крепёжных отверстий в текстолите много, два из них совпадают с таковыми для дешёвых удлинителей, поэтому если Вы сначала купили дешёвый и он не заработал, то при переходе на нормальный пересверливать ничего не понадобится.

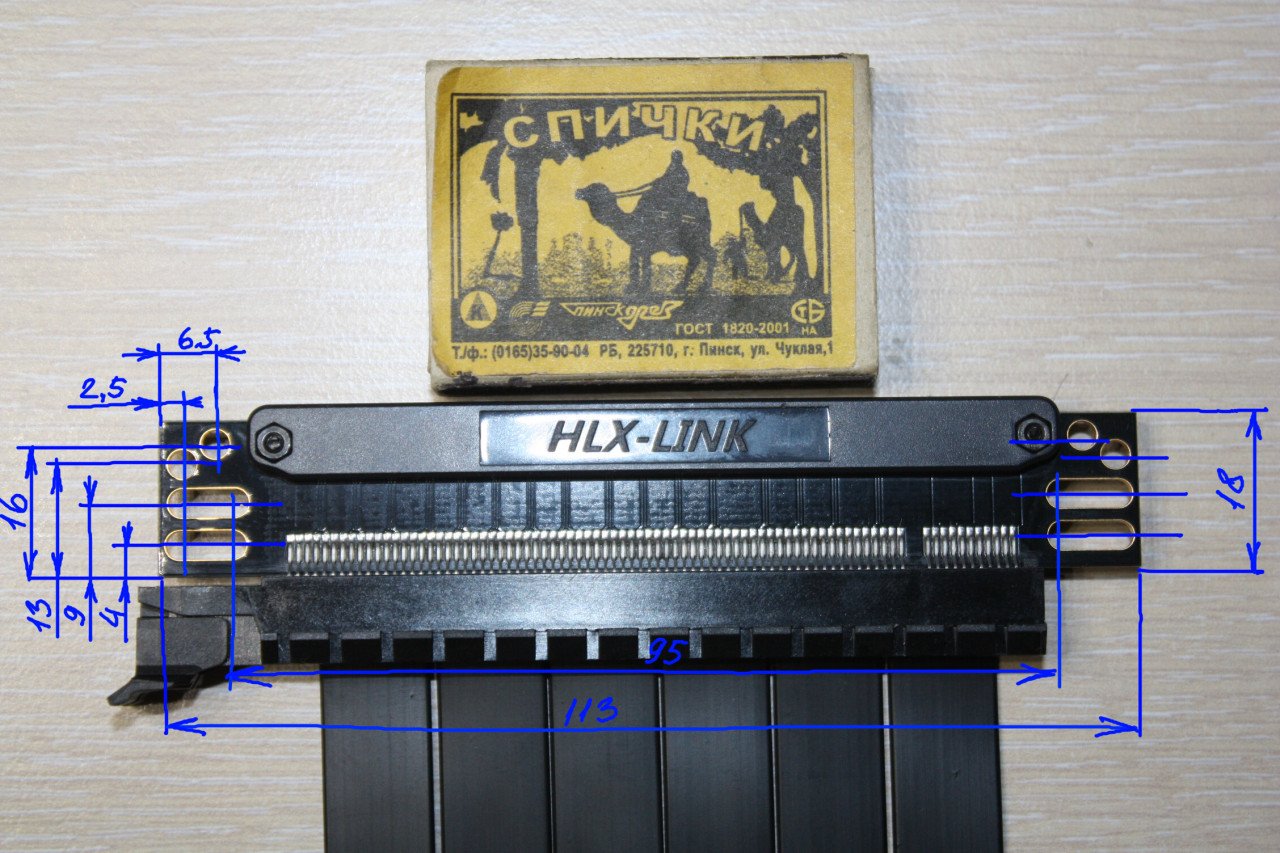

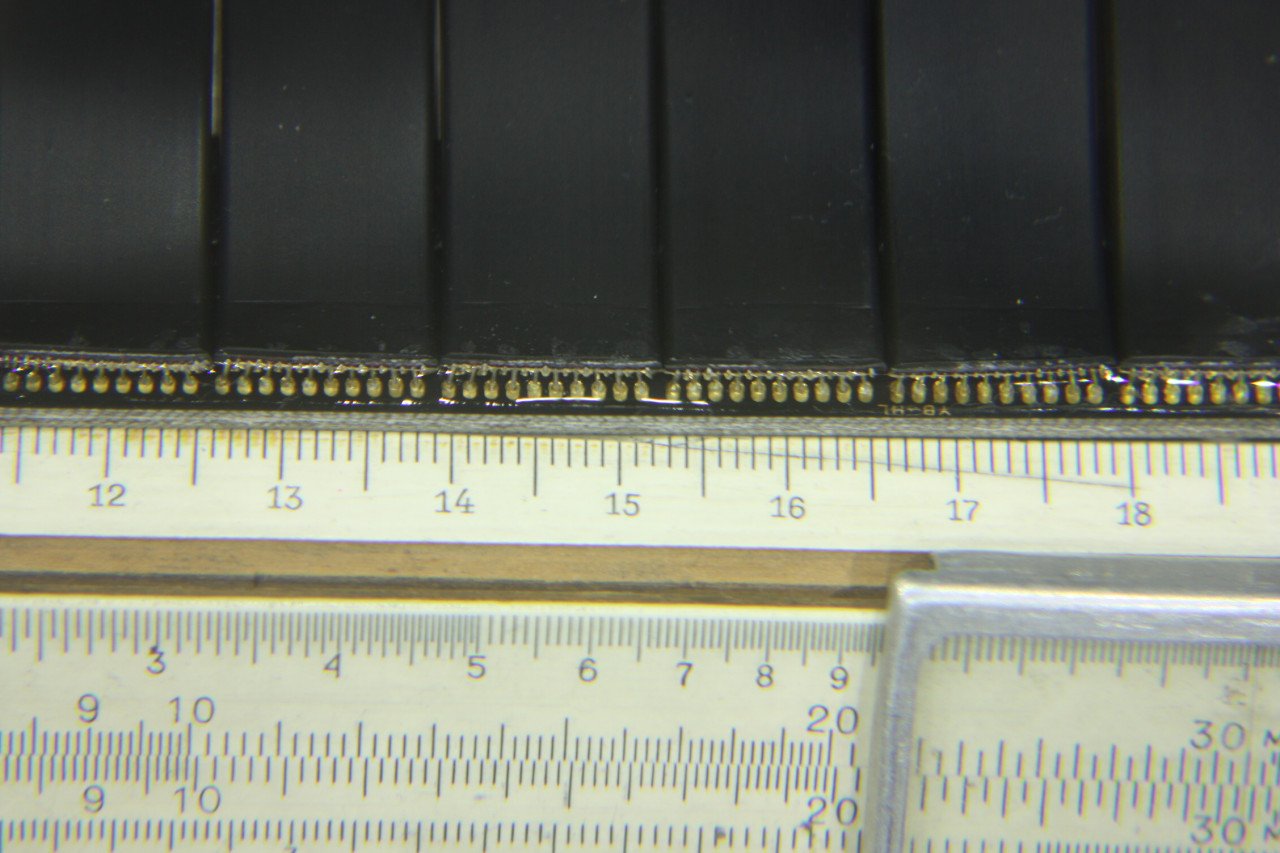

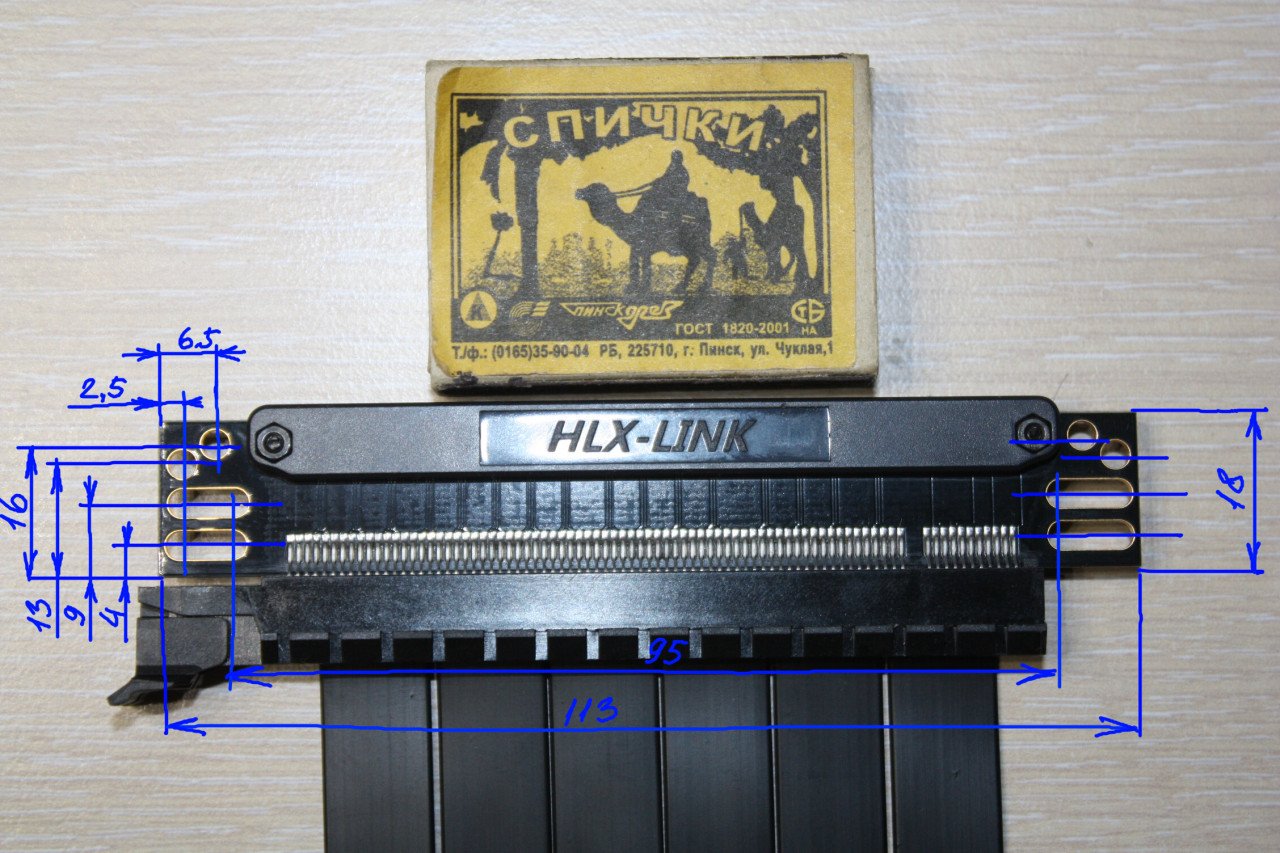

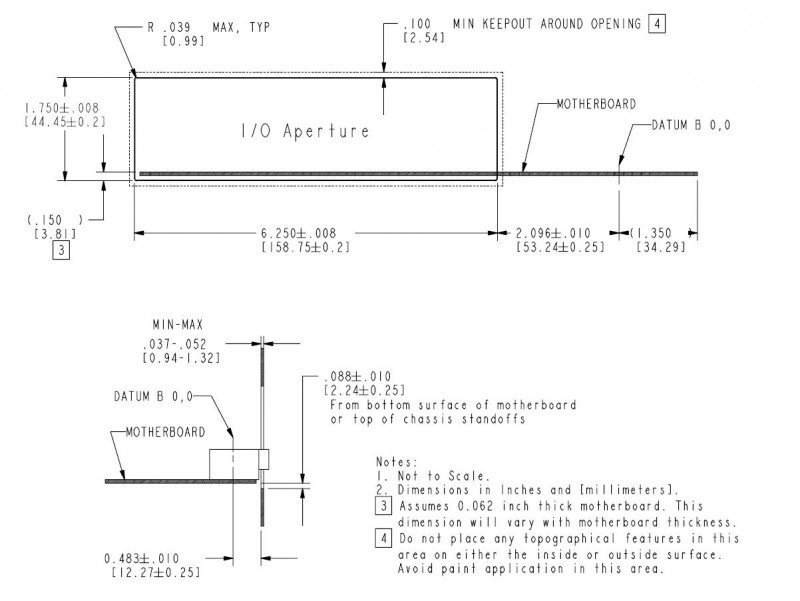

Установочные размеры гнездовой части.

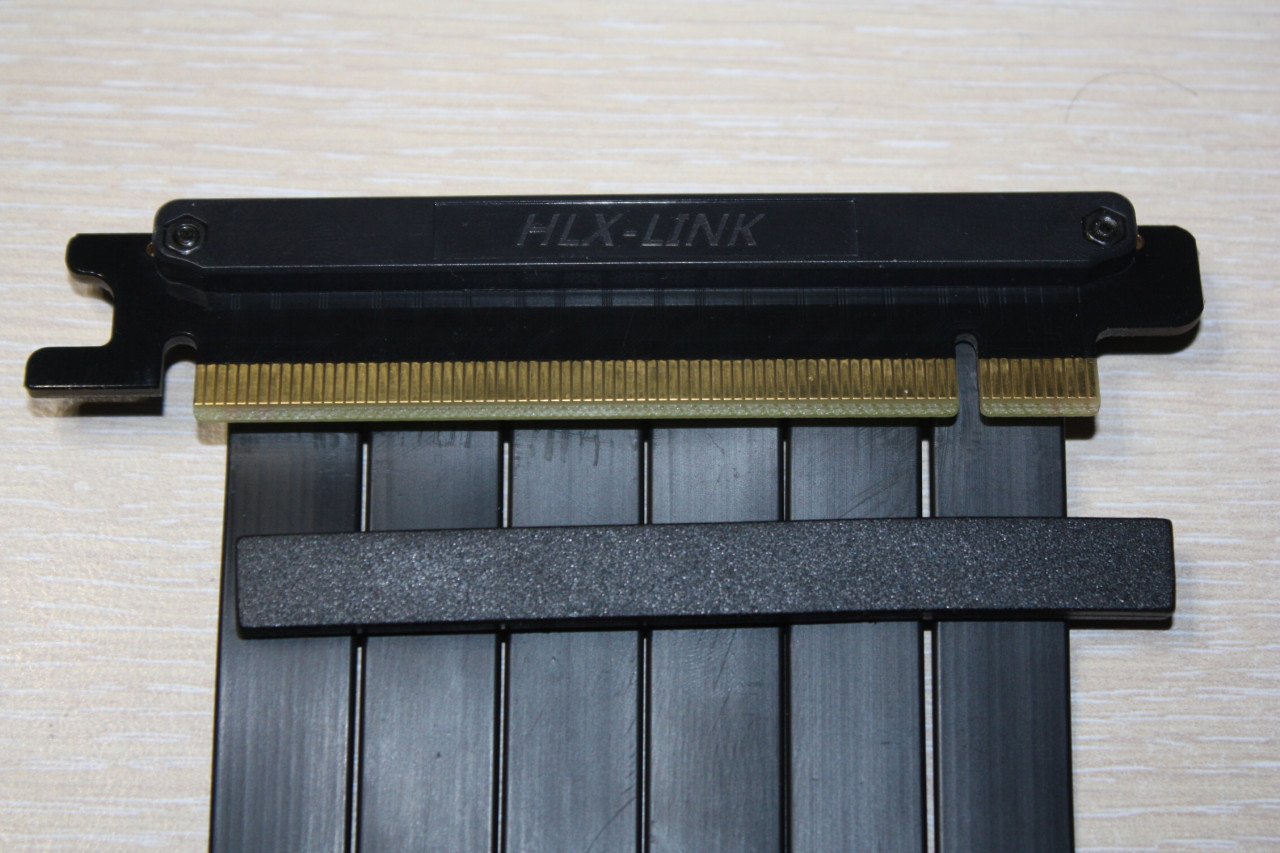

Контакты штыревой части при поставке защищаются пластиковым чехлом.

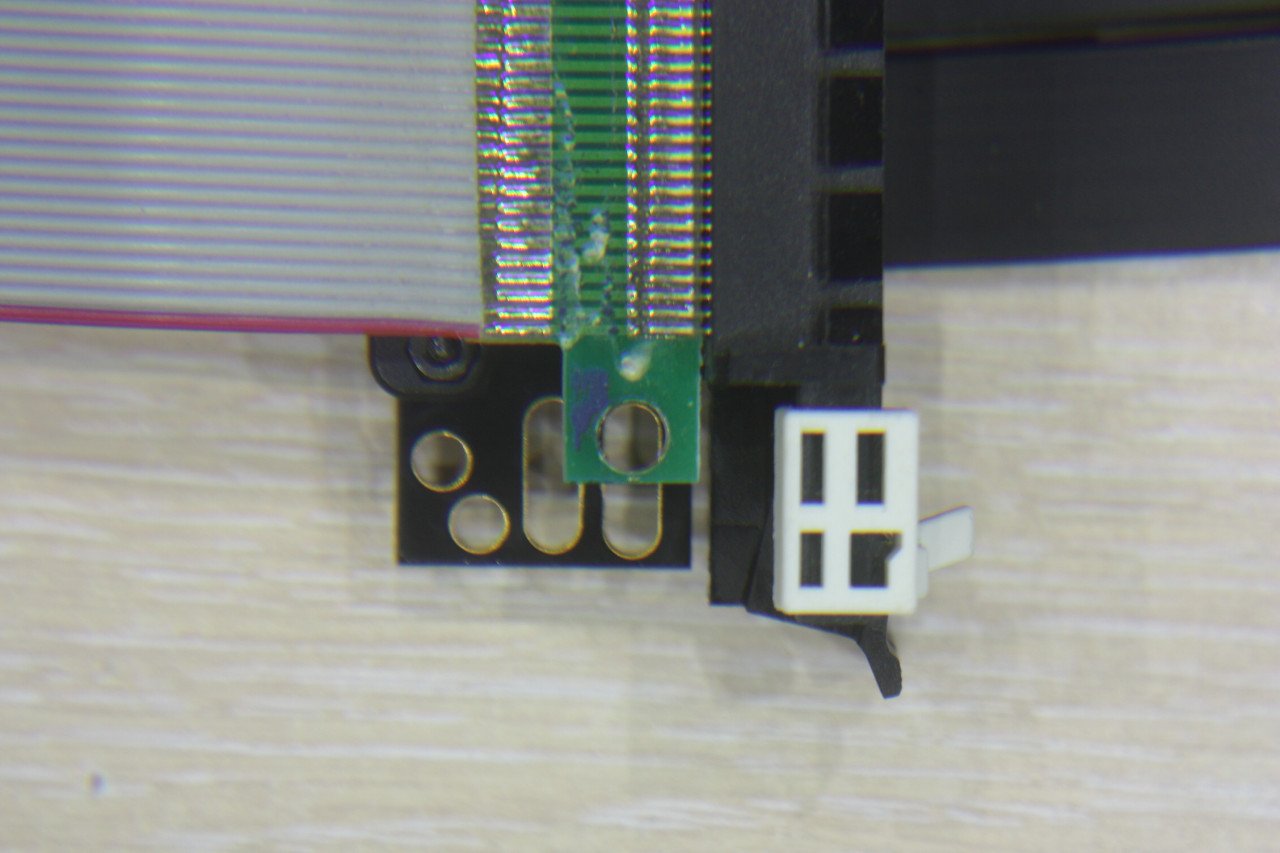

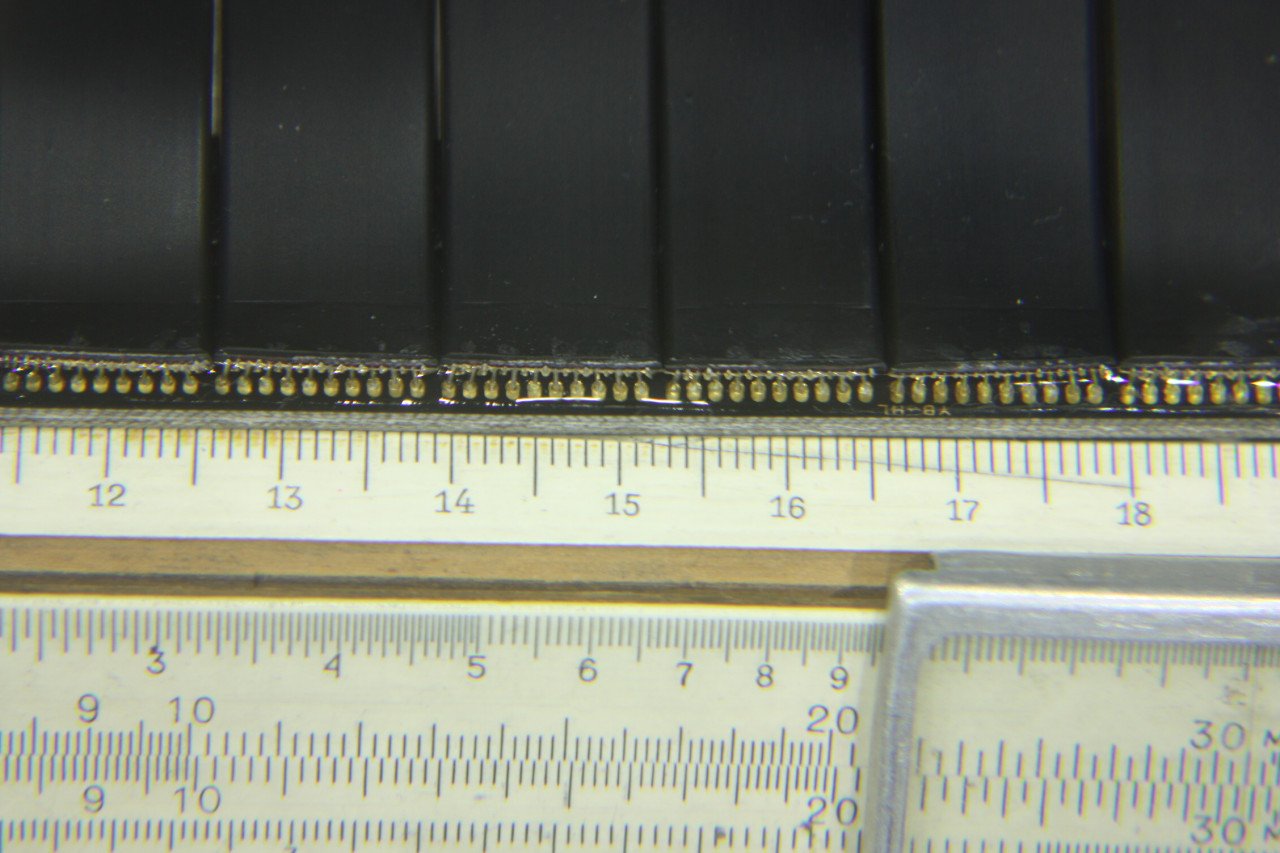

Печатные проводники на текстолите сделаны тонкими для выполнения требований по импедансу дифференциальных линий. Кабель в местах пайки к текстолиту закреплён прижимными пластиковыми накладками:

Под накладками паяные соединения дополнительно защищены компаундом.

Длины кабеля в 195 мм с запасом хватает на видеокарту стандартной ширины.

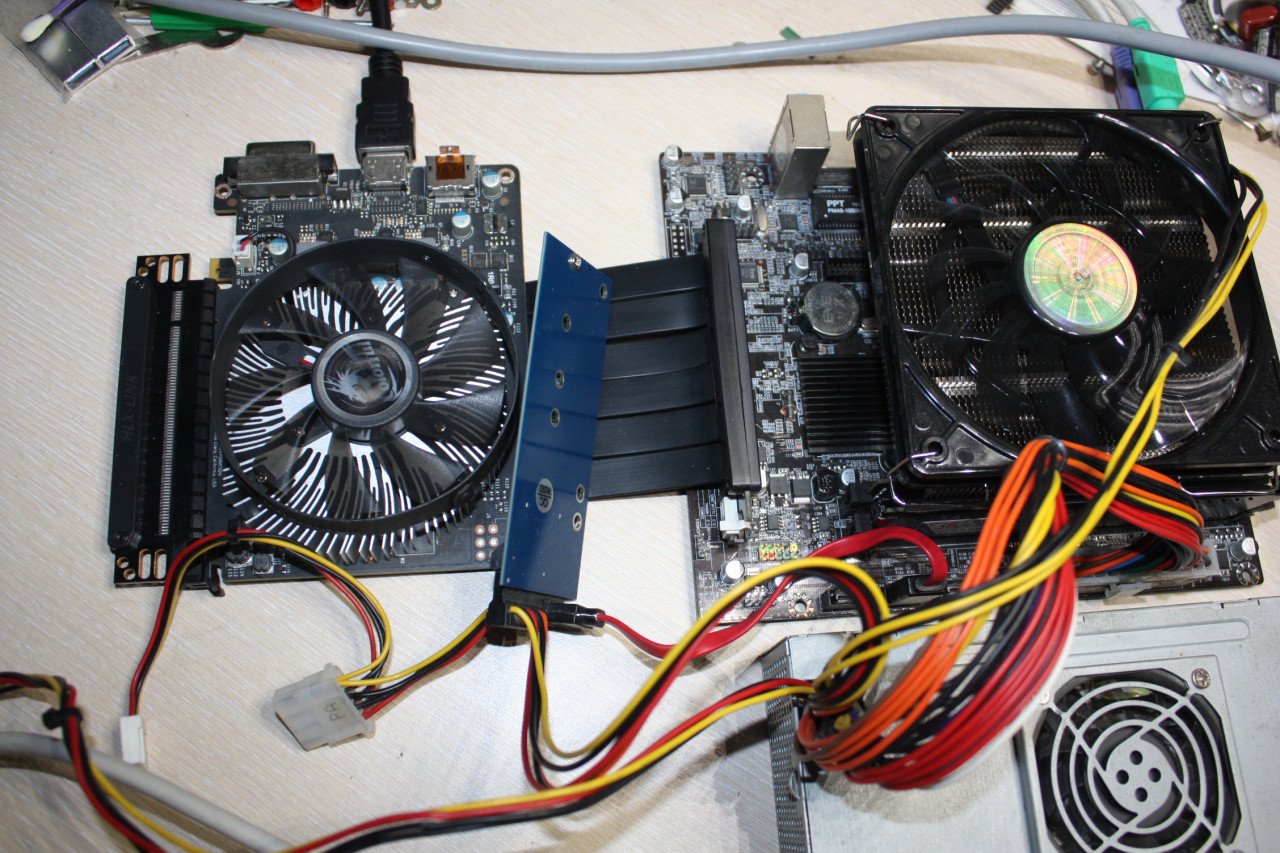

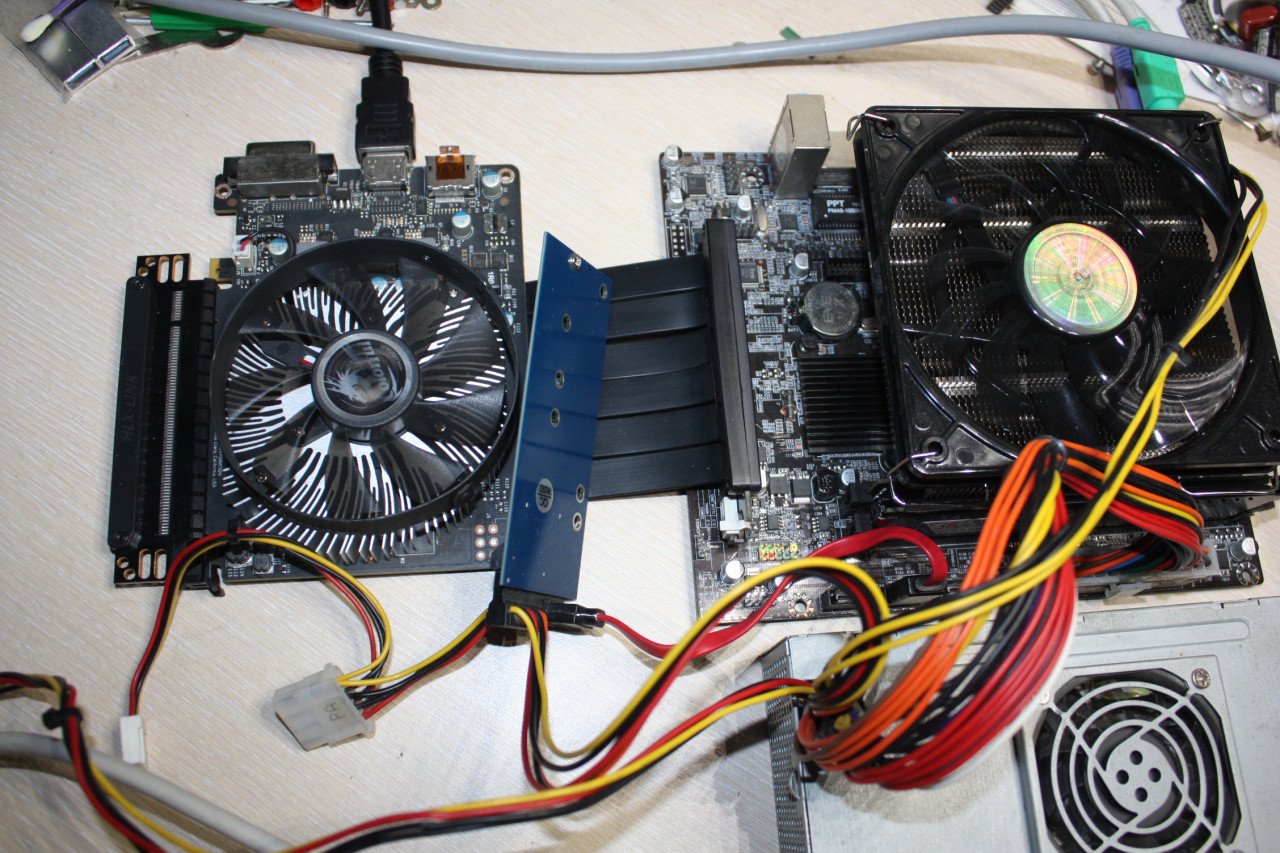

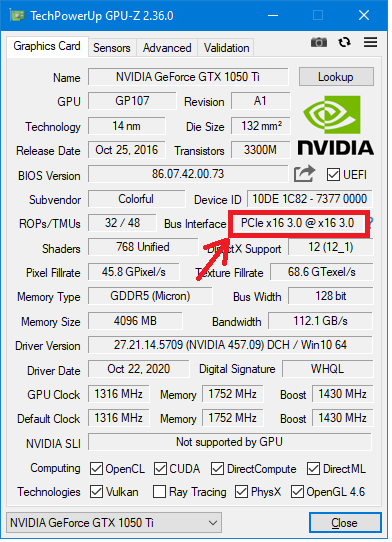

Соберём тестовый стенд с видеокартой PCI-E 3.0.

Запуск стенда проходит успешно(с дешёвым райзером он не проходит вообще).

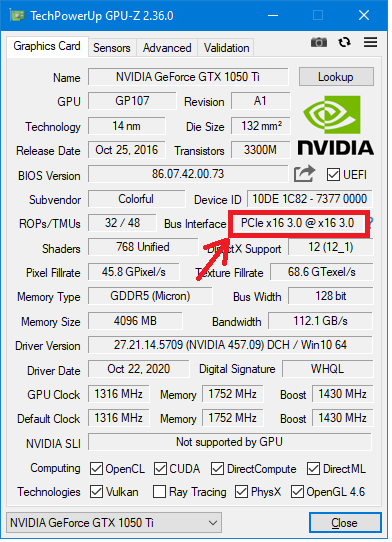

Тест GPU-Z показывает, что интерфейс работает в режиме 3.0

Ну а теперь перейдём к практической части.

Фирма Apple умеет проектировать красивые корпуса — с этим спорить трудно(как и с тем, что это сопровождается победой дизайна и маркетинга над здравым смыслом).

В июне 2013 году случился очередной перезапуск их линейки рабочих станций Mac Pro.

Если когда-то эти рабочие станции были двухпроцессорными с широкими возможностями расширения и апгрейда, то в новом поколении всё это безобразие было решено пресечь, ибо недополученная прибыль.

Теперь корпус сделали предельно компактным, и если раньше в нём помещалось примерно любое железо вплоть до

двух четырёхпроцессорных систем, то теперь туда не влезет даже mini-ITX плата. Процессорные карты для встраиваемой промышленной автоматики по ширине туда ещё вписываются, но цена их(если, конечно, она не досталась случайно задаром)…

В общем, таких моддинг-проектов в железе я не встречал.

Хотите вписать своё имя в историю?

Пример легендарного артефакта, который придётся отыскать, чтобы выполнить этот эпический квест

От таких новостей любители фирменного дизайна приуныли… на некоторое время.

Потому что если нельзя использовать готовый корпус — можно сделать максимально приближенный к оригиналу.

Первая реплика появилась в Интернете уже в начале января 2014 года. Работу её создателю облегчило существование так называемого «лунного ведра» —

Lunar Waste Bin от Authentics.

Это ведро имеет наружный диаметр 190 мм, высоту 280 мм, скруглённый переход стенок в дно и стоимость от 25 евро на Амазоне. Не спрашивайте, что в нём столько стоит.

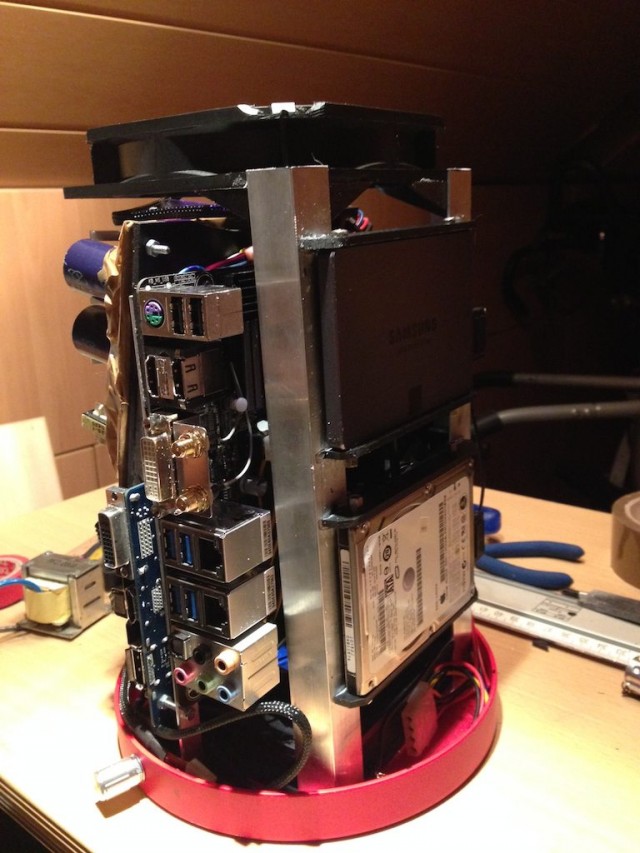

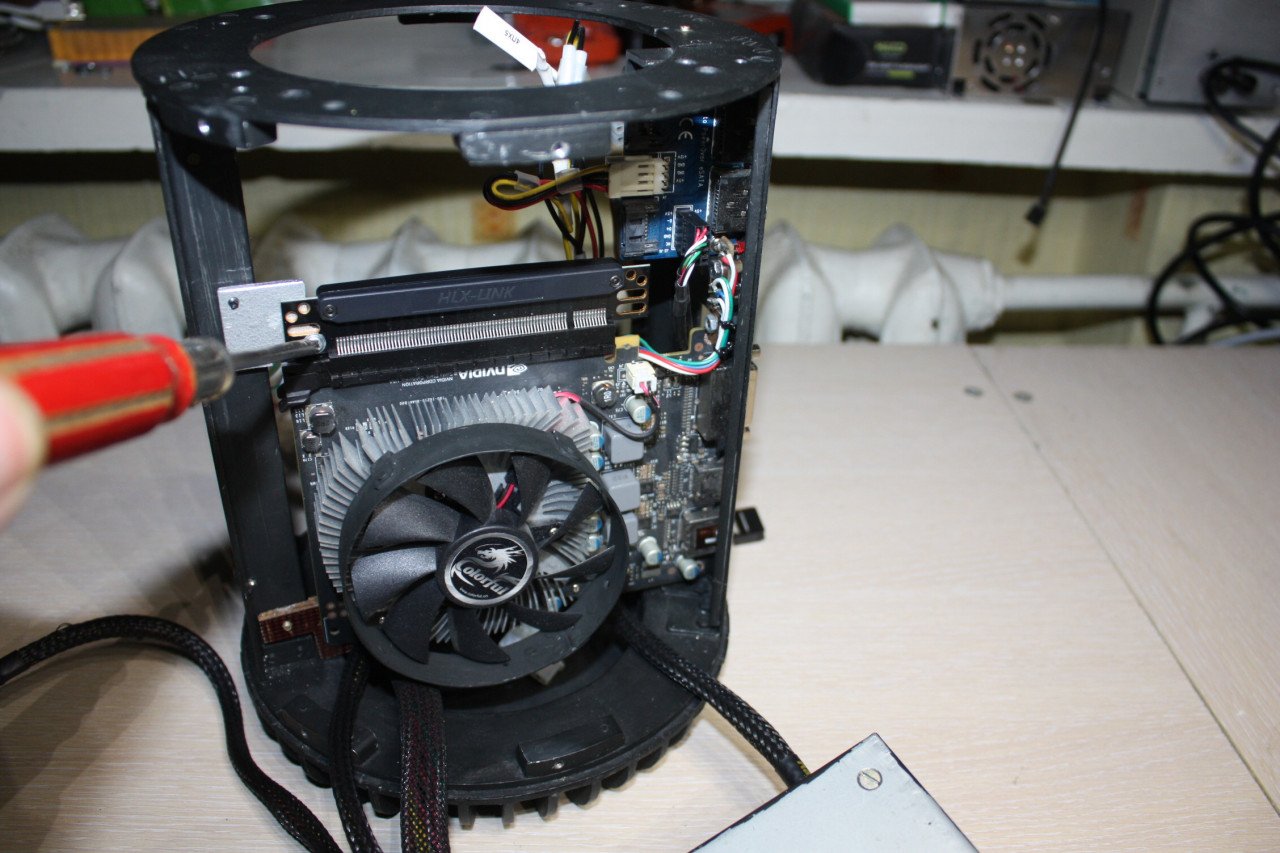

На данный момент реплики с внутренней компоновкой как у оригинала(с единым радиатором для процессора, видеокарты и блока питания, продуваемым одним центробежным вентилятором) мне неизвестны.Как правило, внутри они устроены примерно так:

Попробуем сделать свой вариант и мы.

Постановка задачи:

Собрать максимально похожий на Apple Mac Pro 2013 достаточно мощный для интернет-серфинга и не самых последних игр ПК с дискретной видеокартой в корпусе минимального объёма без внешнего блока питания

Краткий разбор задачи:

0. Корпус Apple Mac Pro представляет собой цилиндр с плавными переходами от боковой поверхности к торцам и отношением общей высоты к диаметру 3:2( 251/167 мм). Это отношение нужно сохранить в нашем изделии.

1. Интернет-серфинг практически исключает из рассмотрения материнские платы с распаянными атомоподобными процессорами, перспектива поиграть ставит на них крест окончательно. Плату придётся использовать с нормальным съёмным процессором.

2. Энергопотребление процессора и видеокарты накладывает ограничения по минимальной мощности блока питания, а необходимость его внутренней установки — ограничения по максимальному размеру. 60-ваттный picoPSU будет недостаточен по мощности, стандартный блок питания АТХ сильно увеличит общие габариты изделия.

3. Для компактности и сохранения нормальной вентиляции изделия видеокарту придётся выносить от разъёма материнской платы на гибком шлейфе.

4. В конструкции нежелательно использовать вынос внешних разъёмов дополнительными кабелями — это её избыточное усложнение и удорожание — это накладывает ограничение на размеры видеокарты.

Материнскую плату используем максимально компактную. Моя имеет размеры 190х170 мм. Да, я в курсе, что есть и mini-ITX 170х170 мм, но в нашем случае размеры корпуса ограничиваются снизу ширинами материнской платы(в диаметре) и видеокарты и блока питания(по высоте), поэтому уменьшение длины платы на 20 мм ничего не изменит.

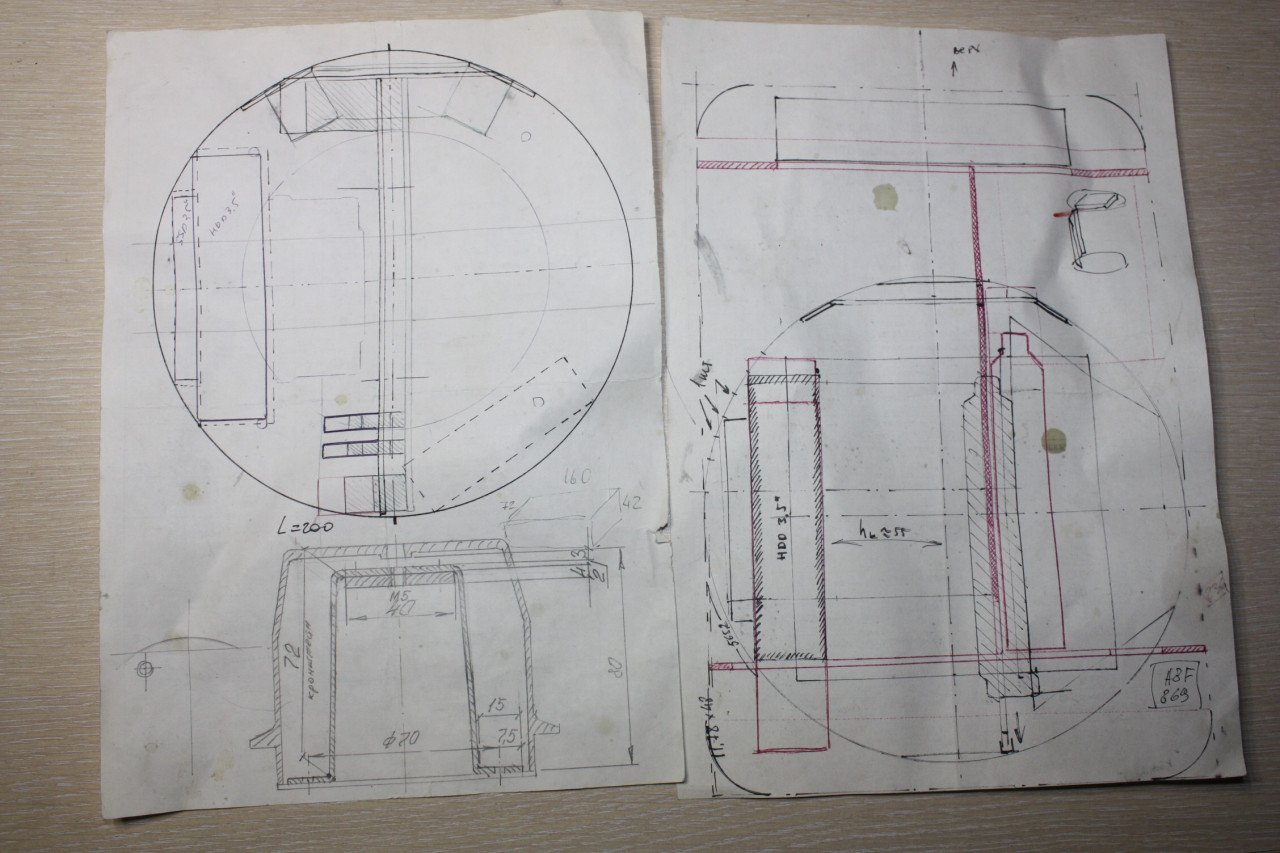

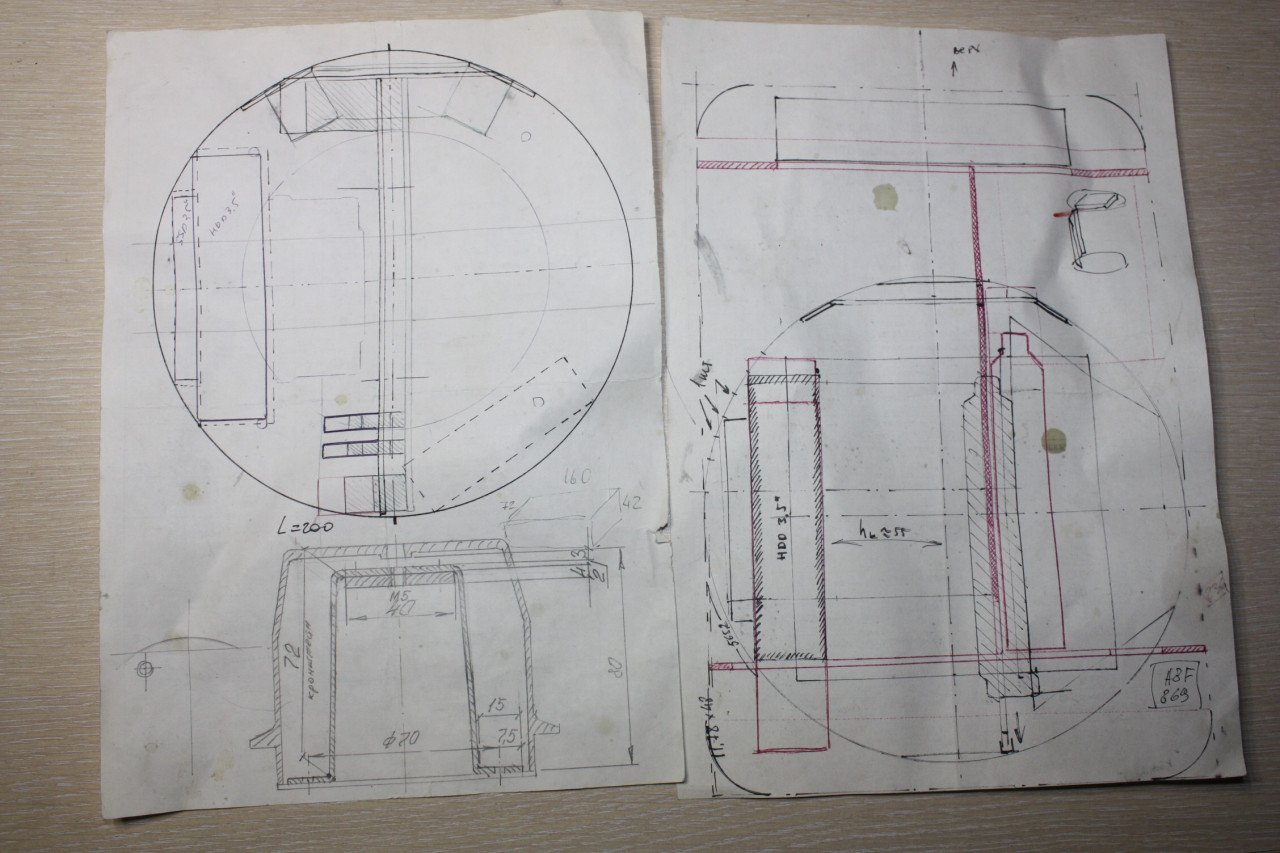

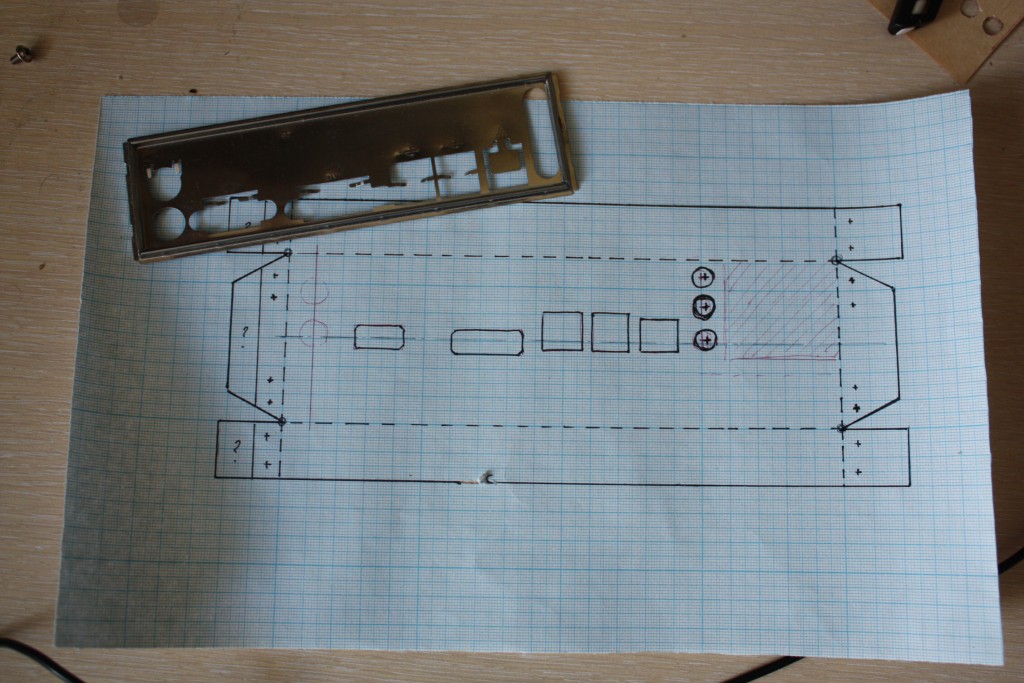

Набросаем пару эскизов будущей конструкции:

Пятиминутка конструкторских расчётов

Ширина материнской платы в 170 мм задаёт абсолютный минимум возможного диаметра корпуса. Этот минимум недостижим, так как плата не является плоской пластиной — на ней расположены соединительные разъёмы, которые имеют собственную высоту и которые не должны выступать за пределы корпуса.

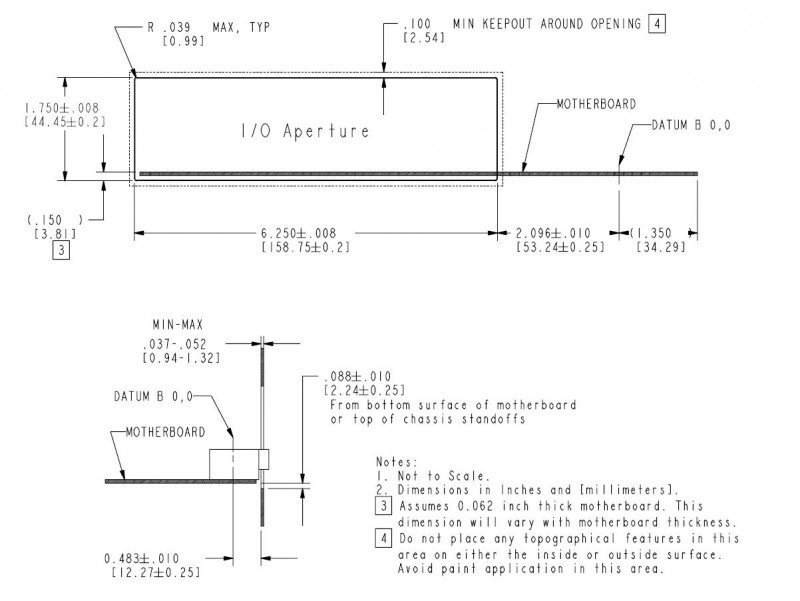

Стандарт ATX требует наличия на задней стенке корпуса окна размером 159х44,5 мм, в которое устанавливается прилагаемая к материнской плате заглушка с отверстиями для разъёмов.

Если частой смены плат не ожидается, от заглушки можно отказаться, прорезав эти отверстия непосредственно в стенке корпуса. При этом можно сэкономить немного места изготавливая эту стенку по реальной высоте самых высоких компонентов на плате — в моём случае таким оказался блок аудиоразъёмов, выступающий на 35 мм над текстолитом.

Ширина заглушки платы расширения согласно тому же стандарту составляет 20 мм. Таким образом мы можем определить минимальную ширину задней стенки корпуса как 20+35+2*+5**=62 мм

*толщина текстолита материнской платы

**высота элементов на обратной стороне материнской платы с учётом конструктивных зазоров

Эти параметры могут быть обеспечены при внутреннем диаметре

погона корпуса 180 мм(который, кстати, позволяет использовать секцию дымохода из нержавеющей стали в качестве наружной обечайки. А вот радиатор системы жидкостного охлаждения типоразмером 1х120 мм сюда уже не влезет — диаметр придётся увеличивать как минимум до 185 мм, так что думайте заранее, что нужнее — нержавеющая оболочка или жидкостное охлаждение).

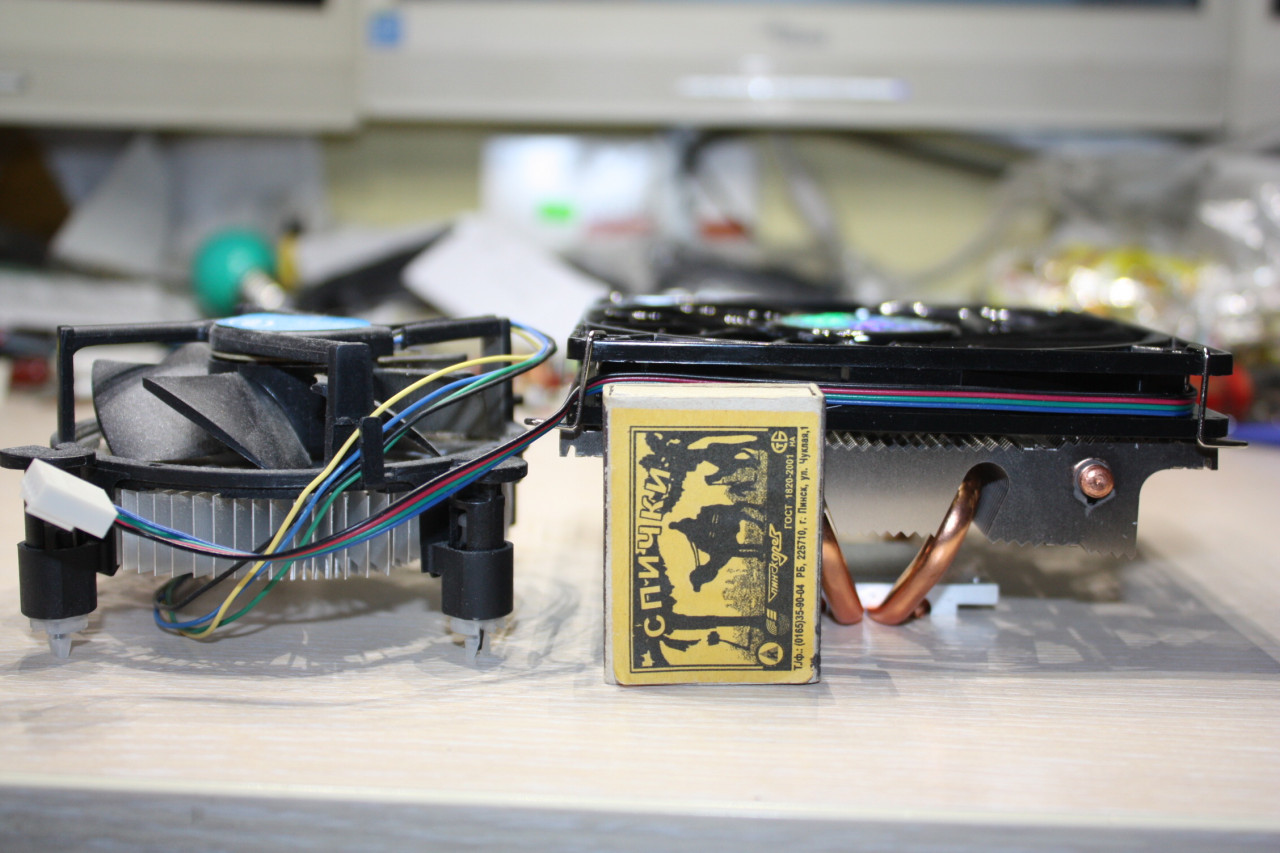

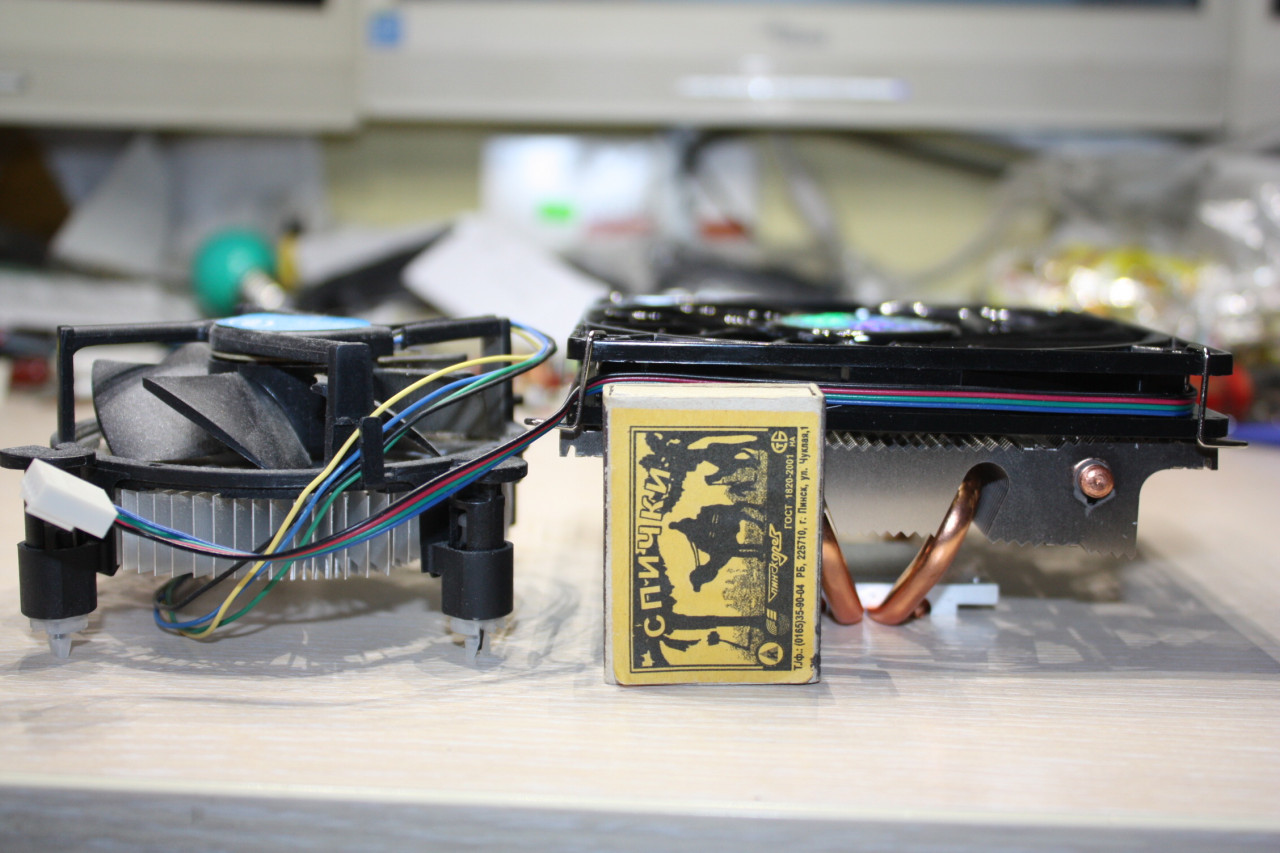

Для снижения уровня шума выберем кулер с вентилятором побольше, чем штатный боксовый, но минимальной общей высотой, иначе корпус не закроется. В моём случае максимально допустимая общая высота кулера оказалась 60 мм — Akasa Nero LX2 в это ограничение вписался, а вот заменить его вентилятор уменьшенной толщины на стандартный уже не получилось.

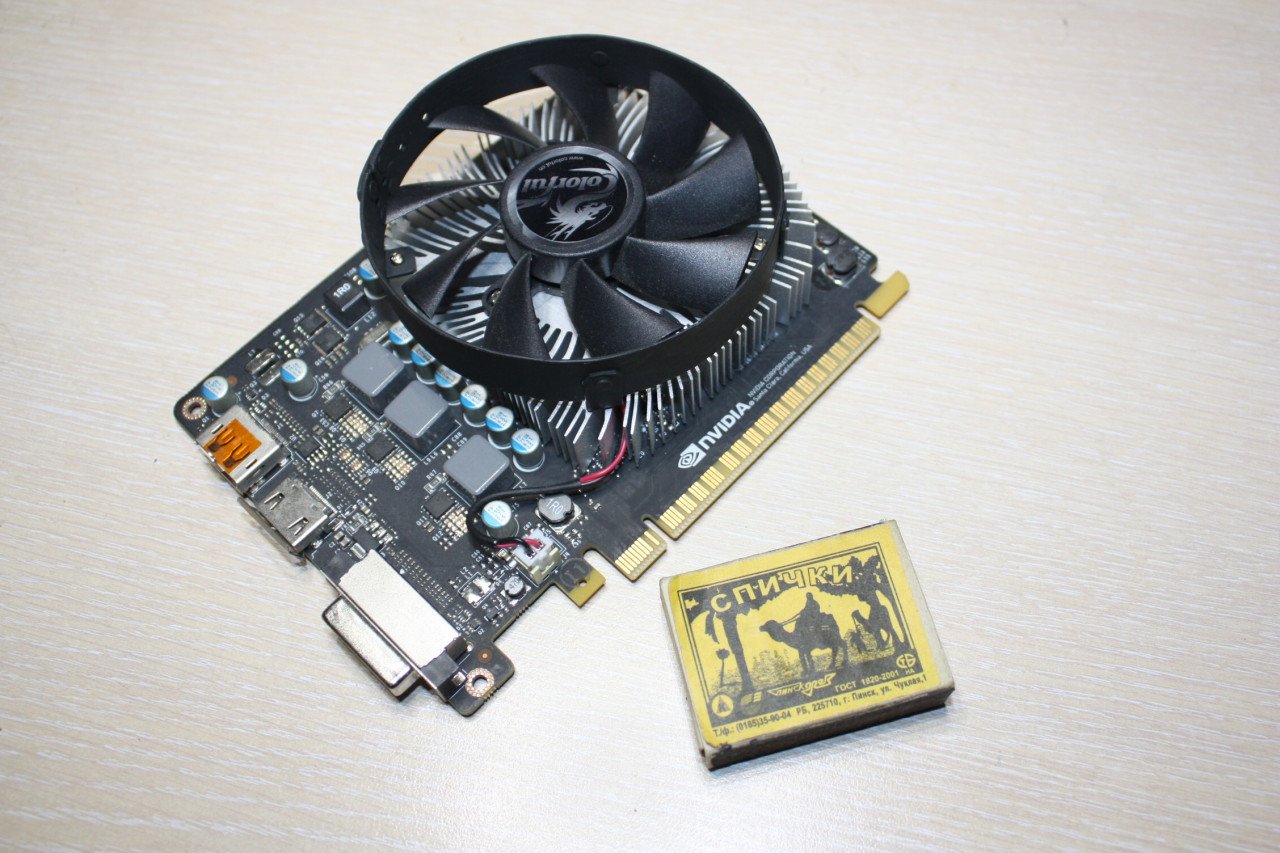

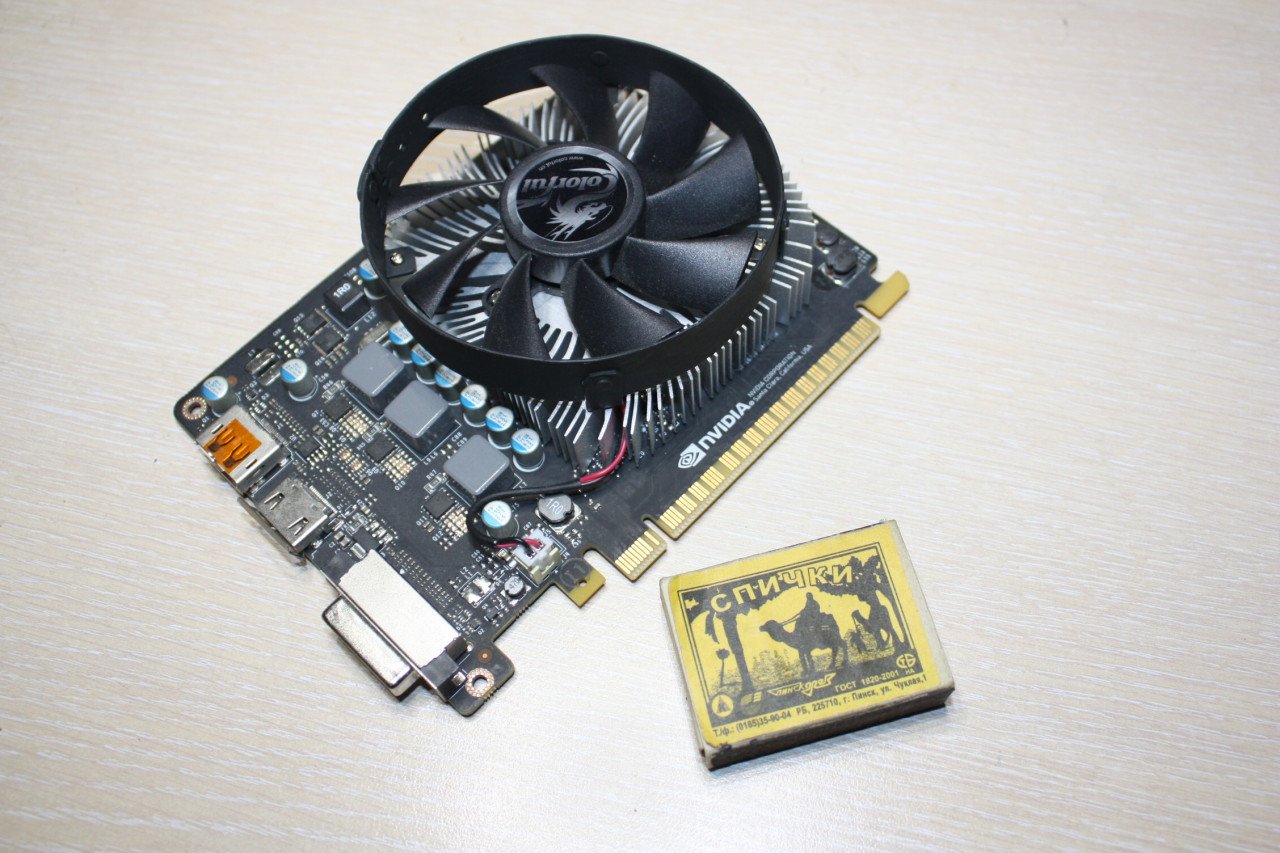

При внутреннем диаметре корпуса 180 мм предельно допустимая длина видеокарты оказалась 161 мм без учёта выступающих частей разъёмов, а доступное свободное место на задней панели требовало расположения этих самых разъёмов строго в один ряд. В эти требования укладывается GeForce GTX1050 Ti Mini — это предел того, что можно уместить в корпусе без вивисекции. Размер её печатной платы составляет 140х105 мм:

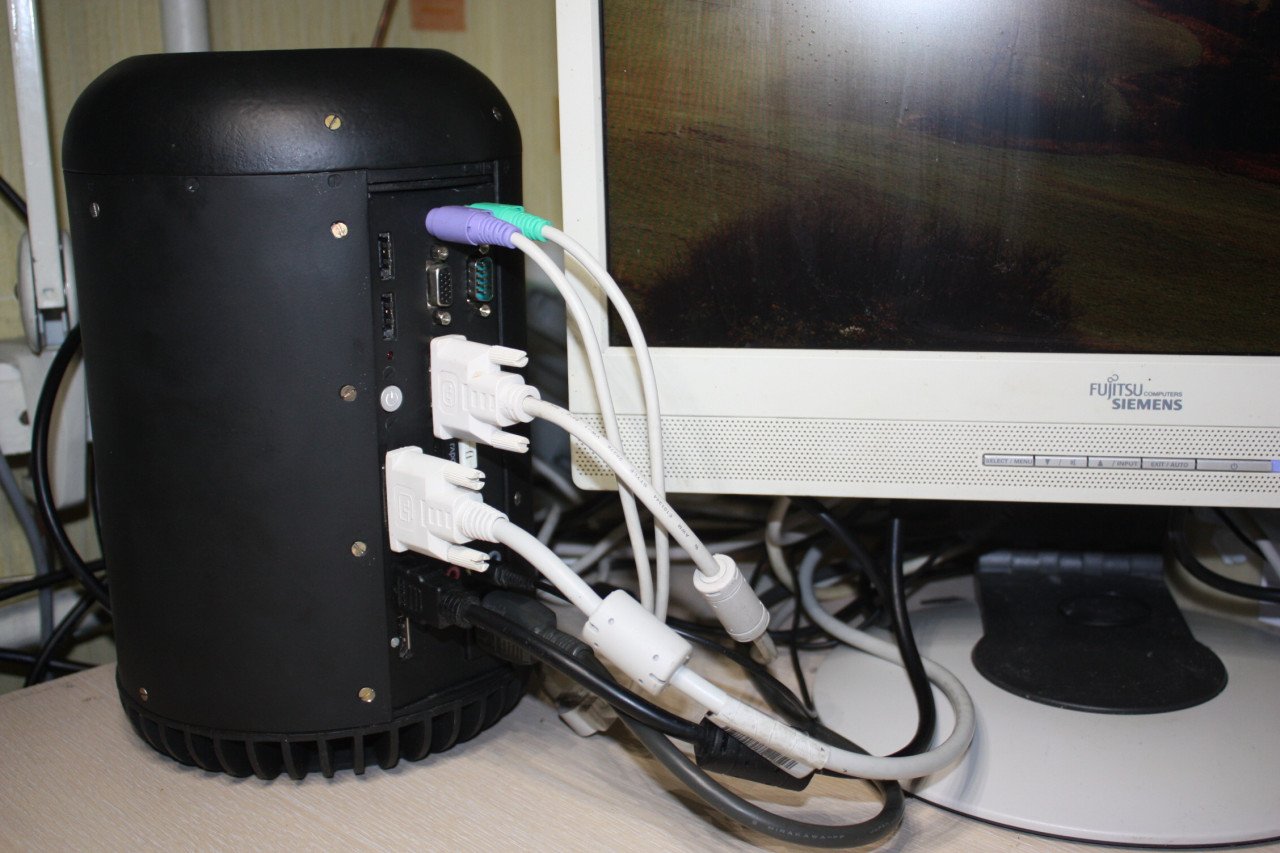

Выходные разъёмы видеокарты — DisplayPort, HDMI и DVI-D — расположены в один ряд. На 1060 Ti Mini — уже в два, и там пришлось бы срезать разъём DVI и выносить его на шлейфе.

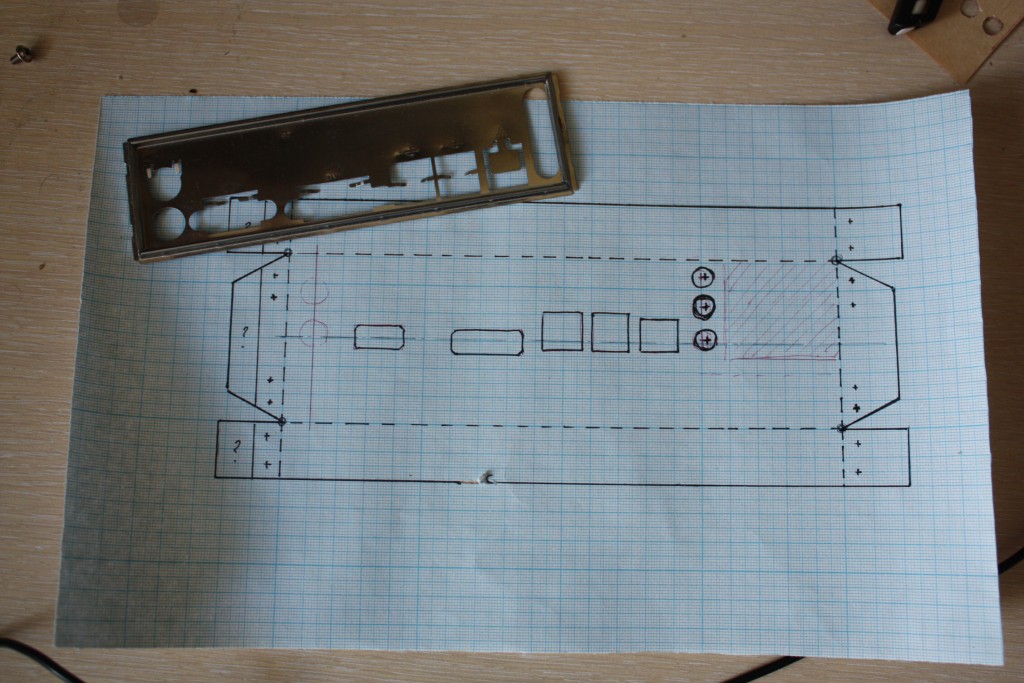

Берем заглушку от материнской платы и переносим с неё контуры отверстий на картонный шаблон.

А с шаблона переносим их на миллиметровую бумагу и очерчиваем вокруг них внешние контуры детали.

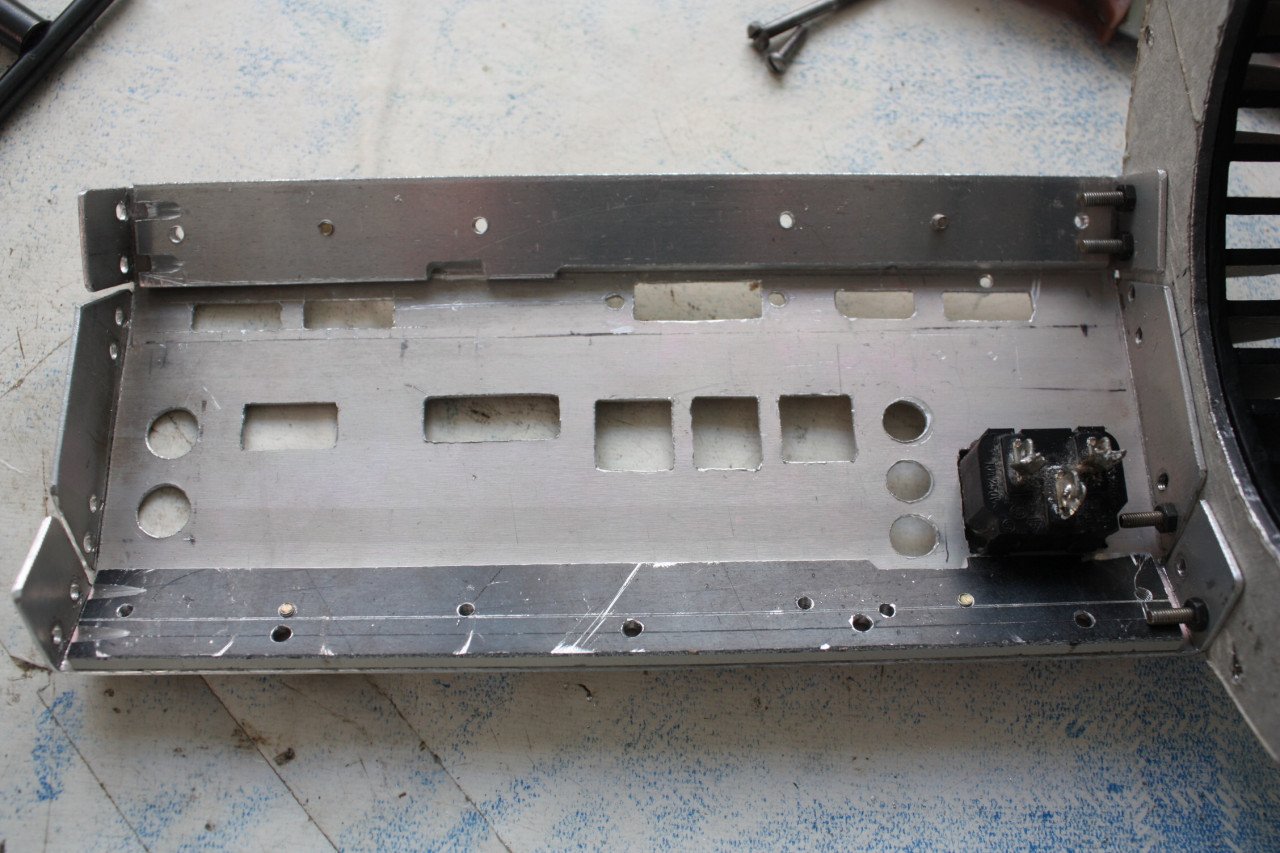

Со второго раза задняя стенка из листа АМг толщиной 1 мм получилась.

Примеряем её к плате.

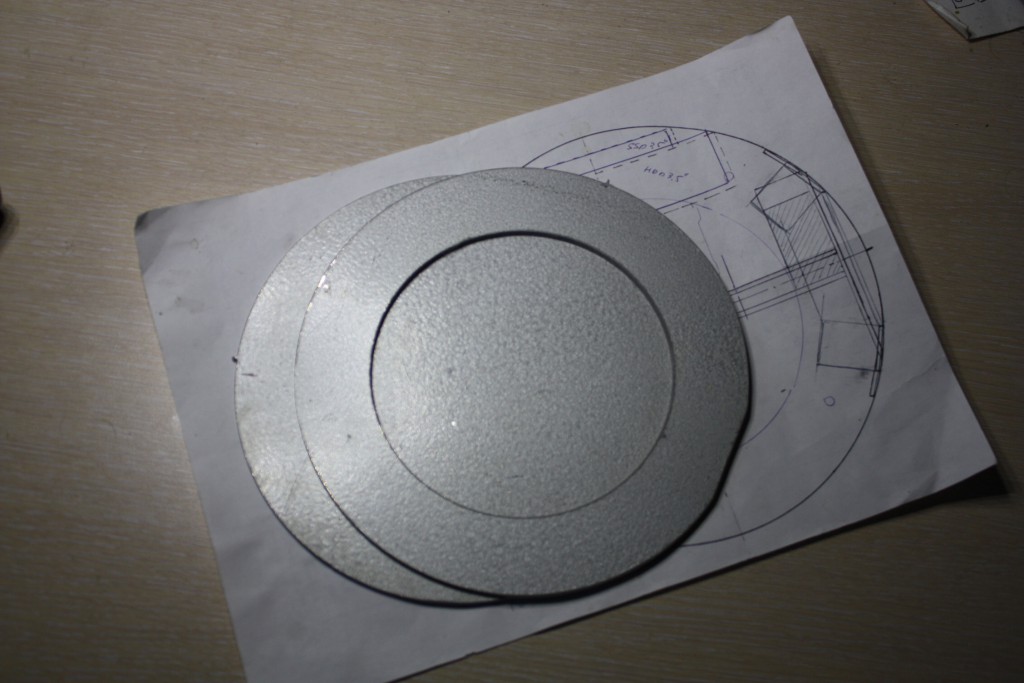

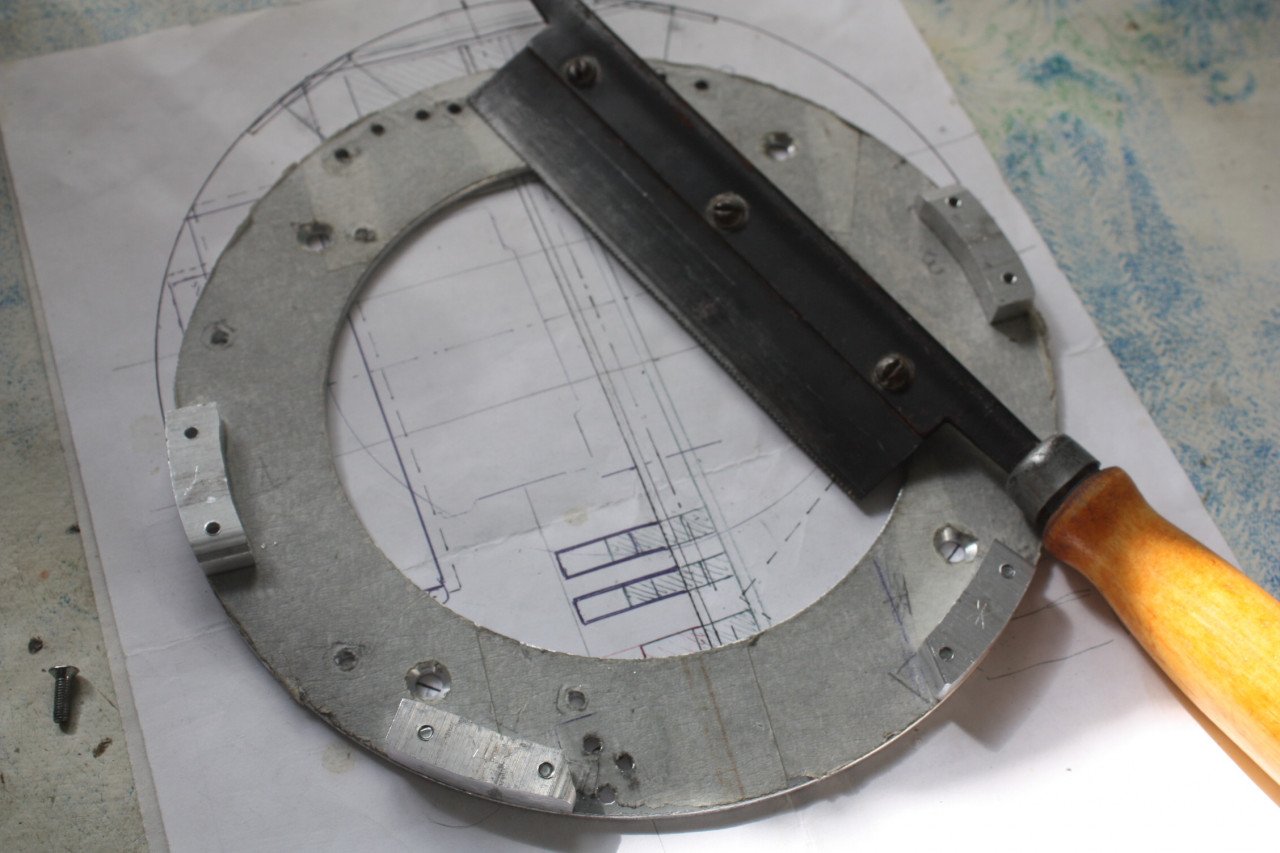

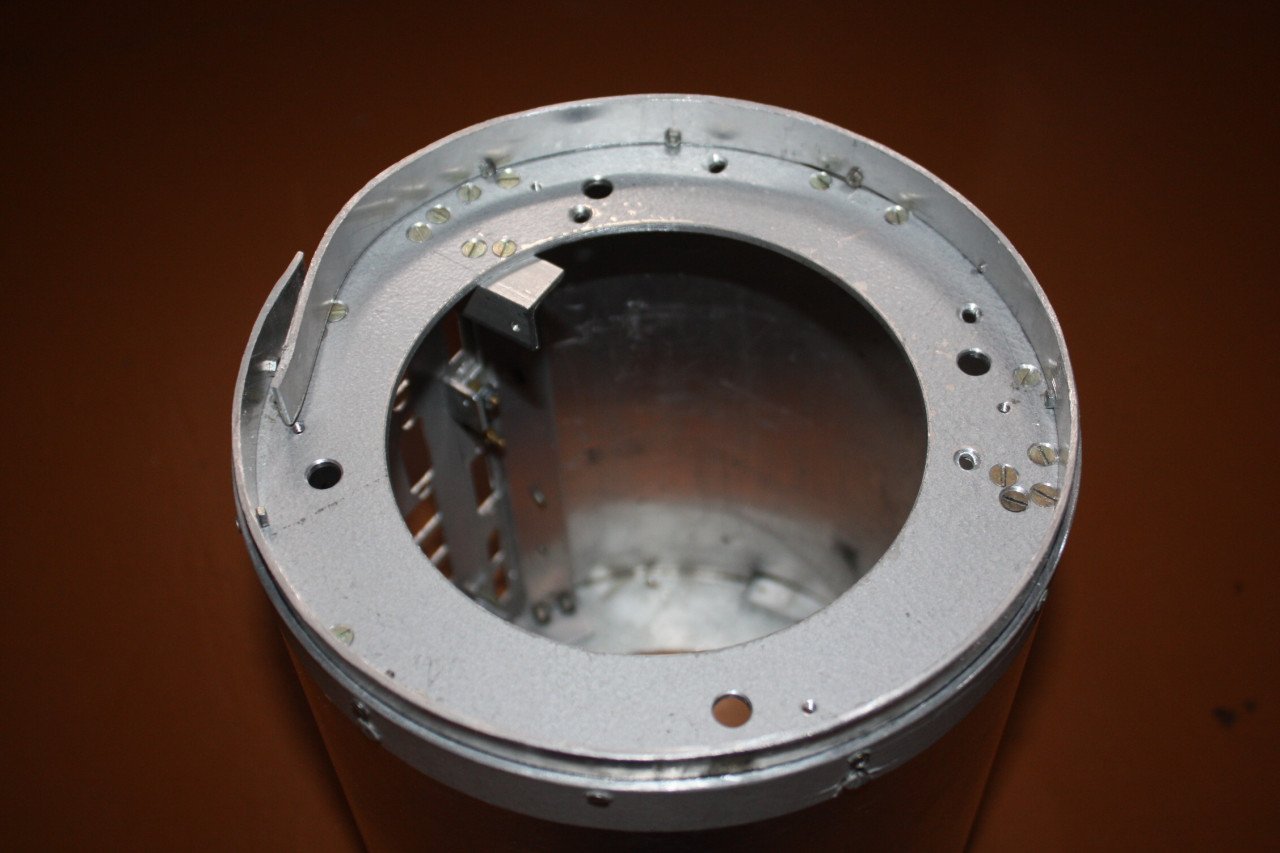

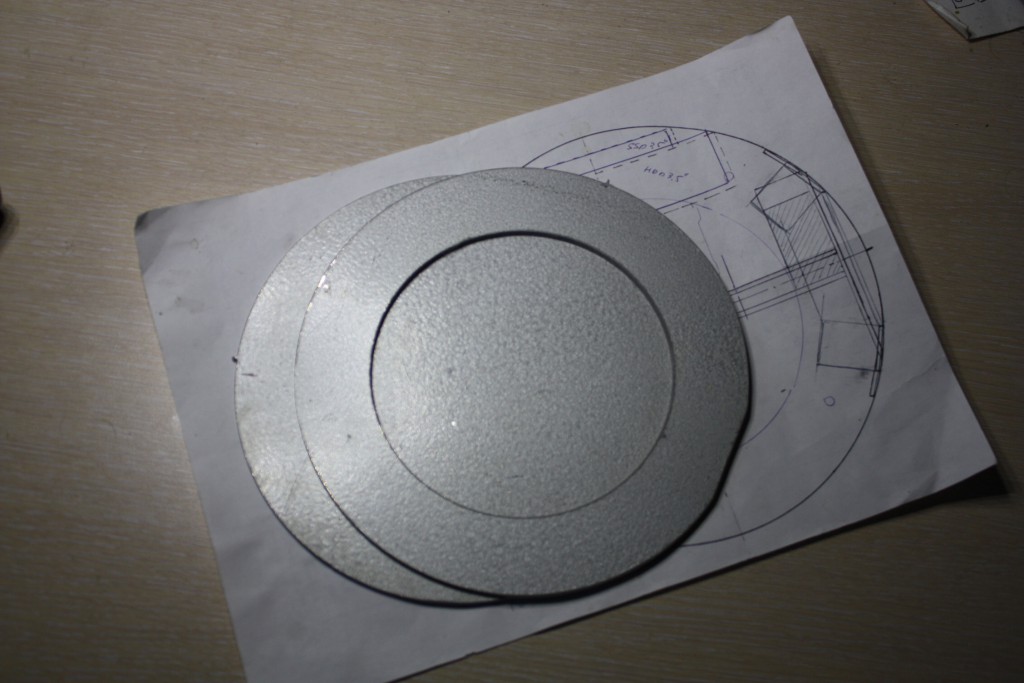

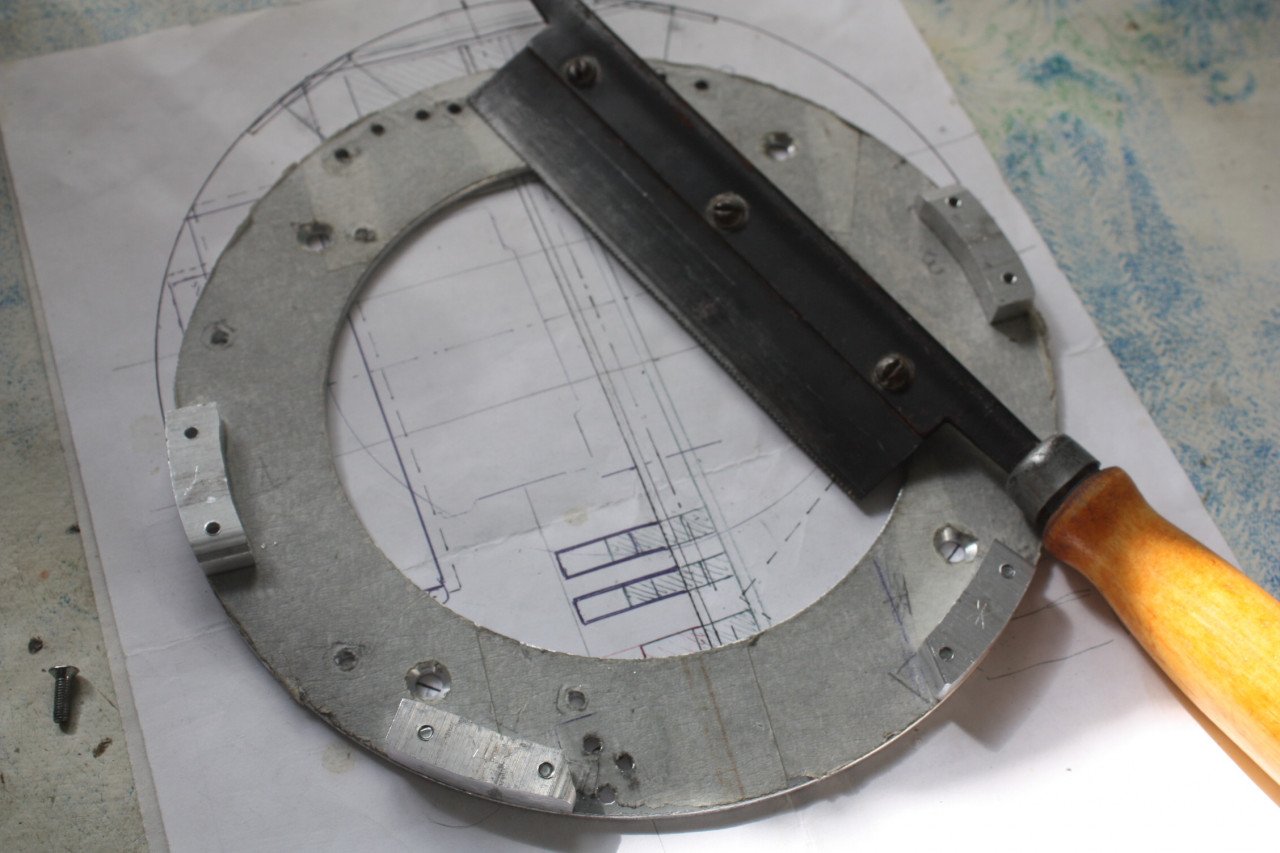

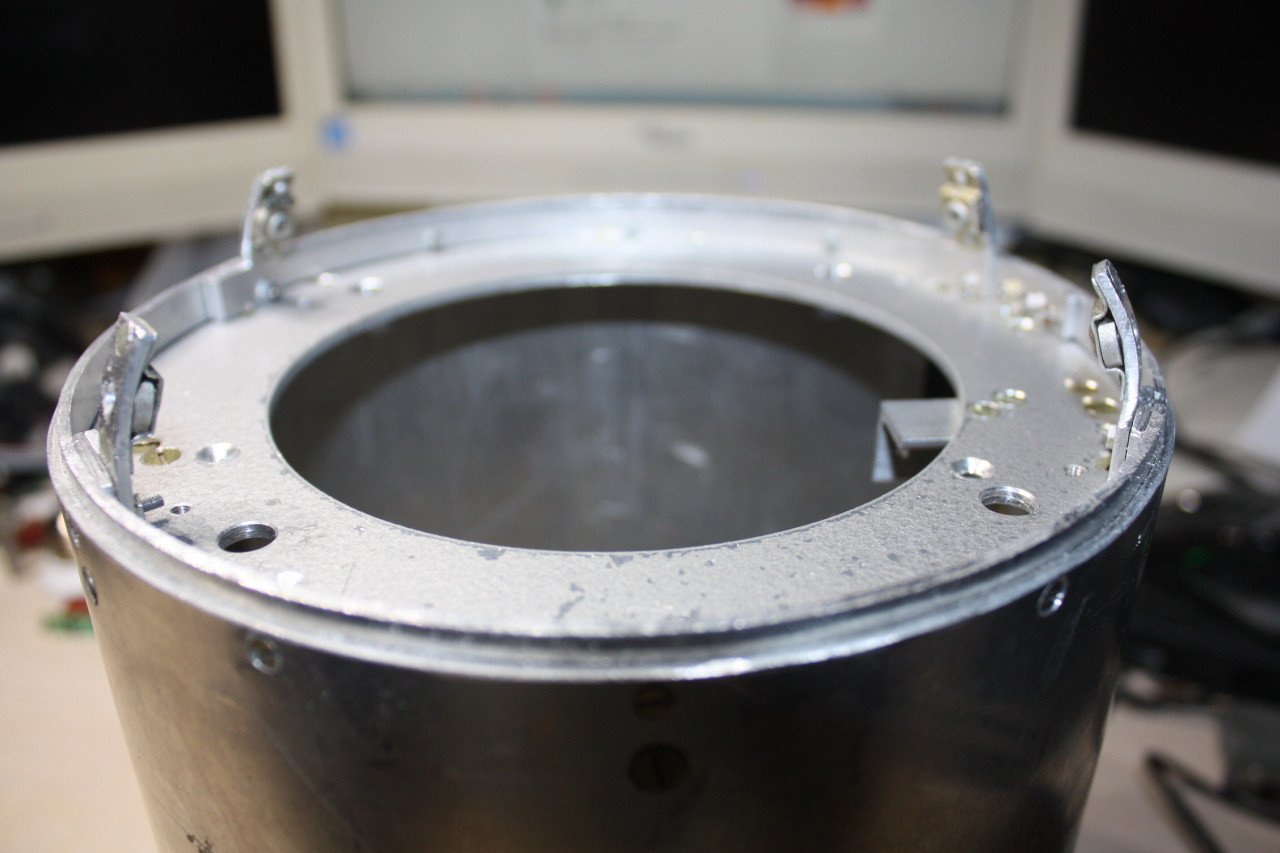

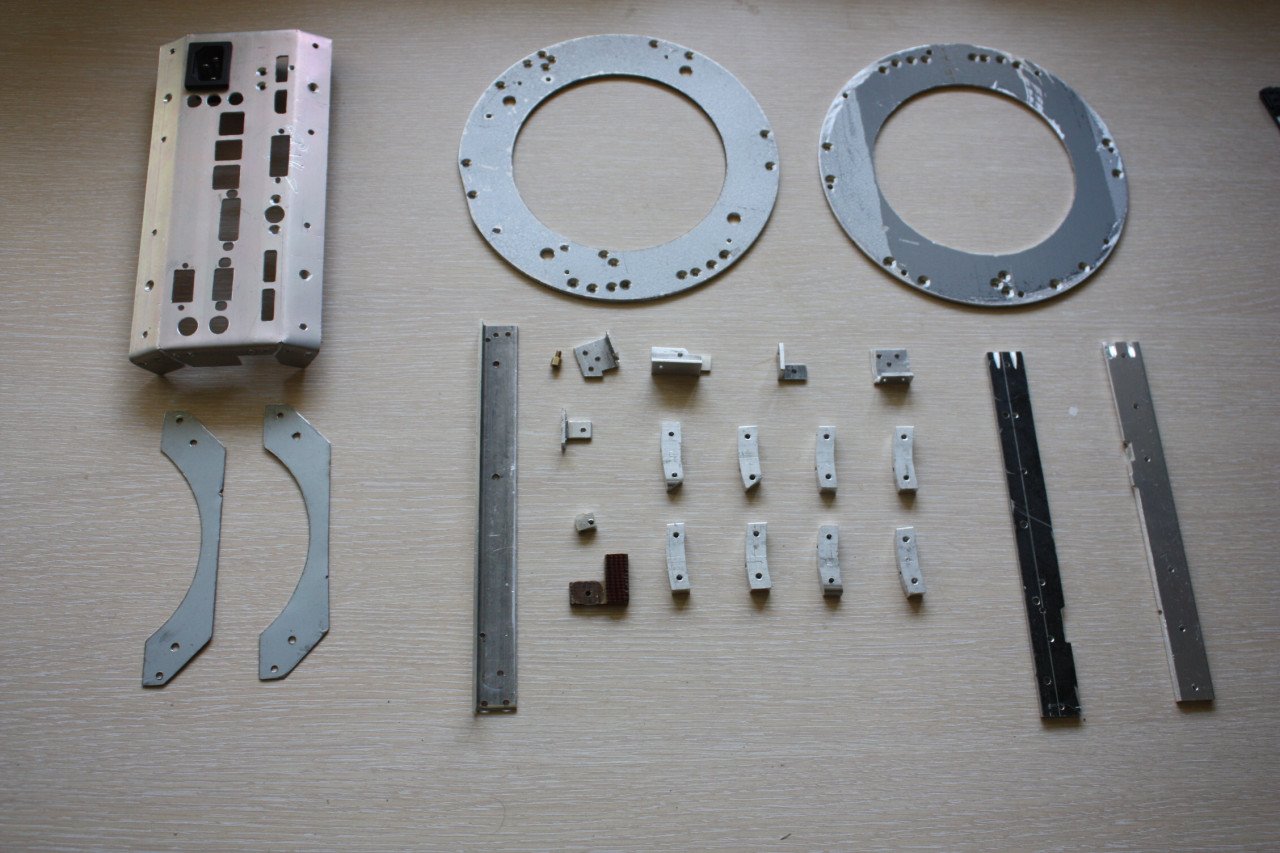

Кольцевые детали рамы вырезаны из дюралюминия толщиной 3 мм.

Примеряем, размечаем, сверлим, собираем.

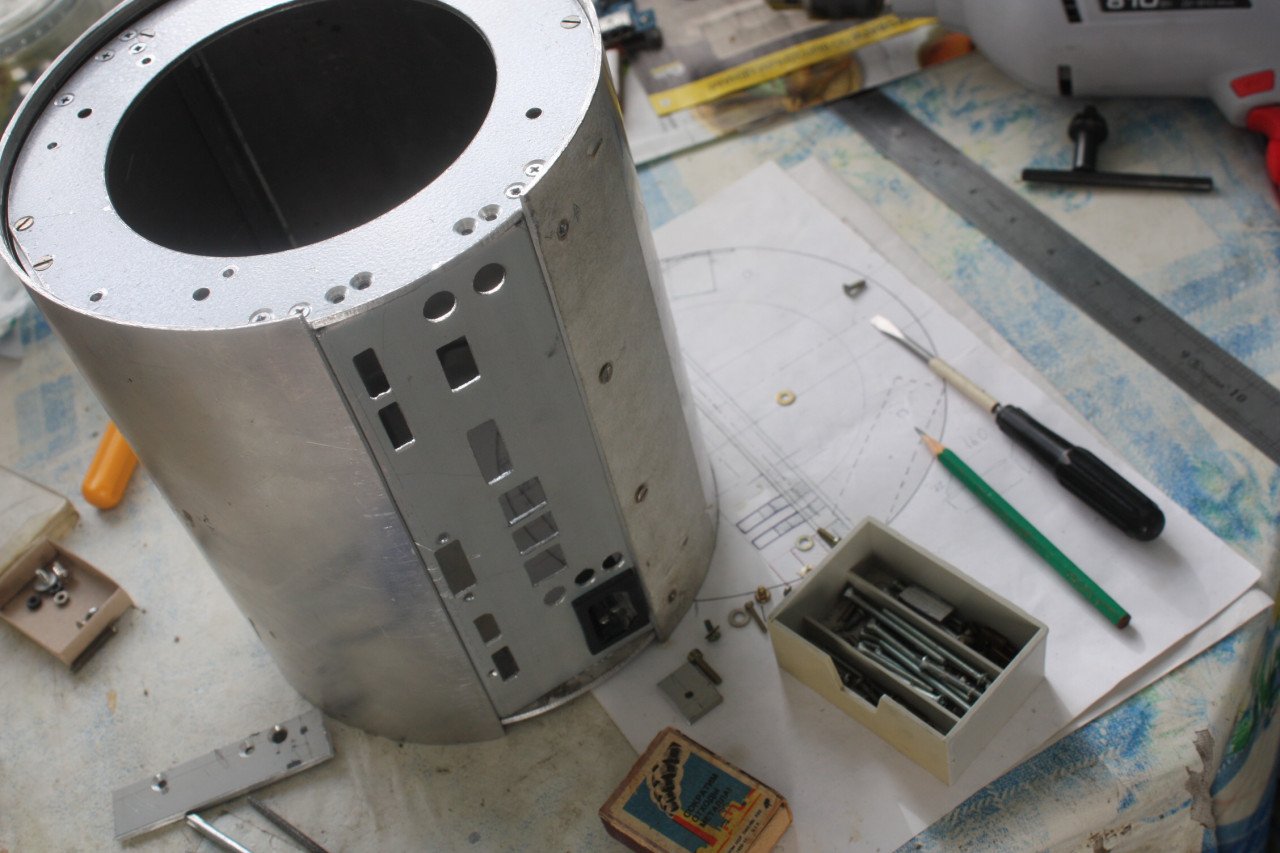

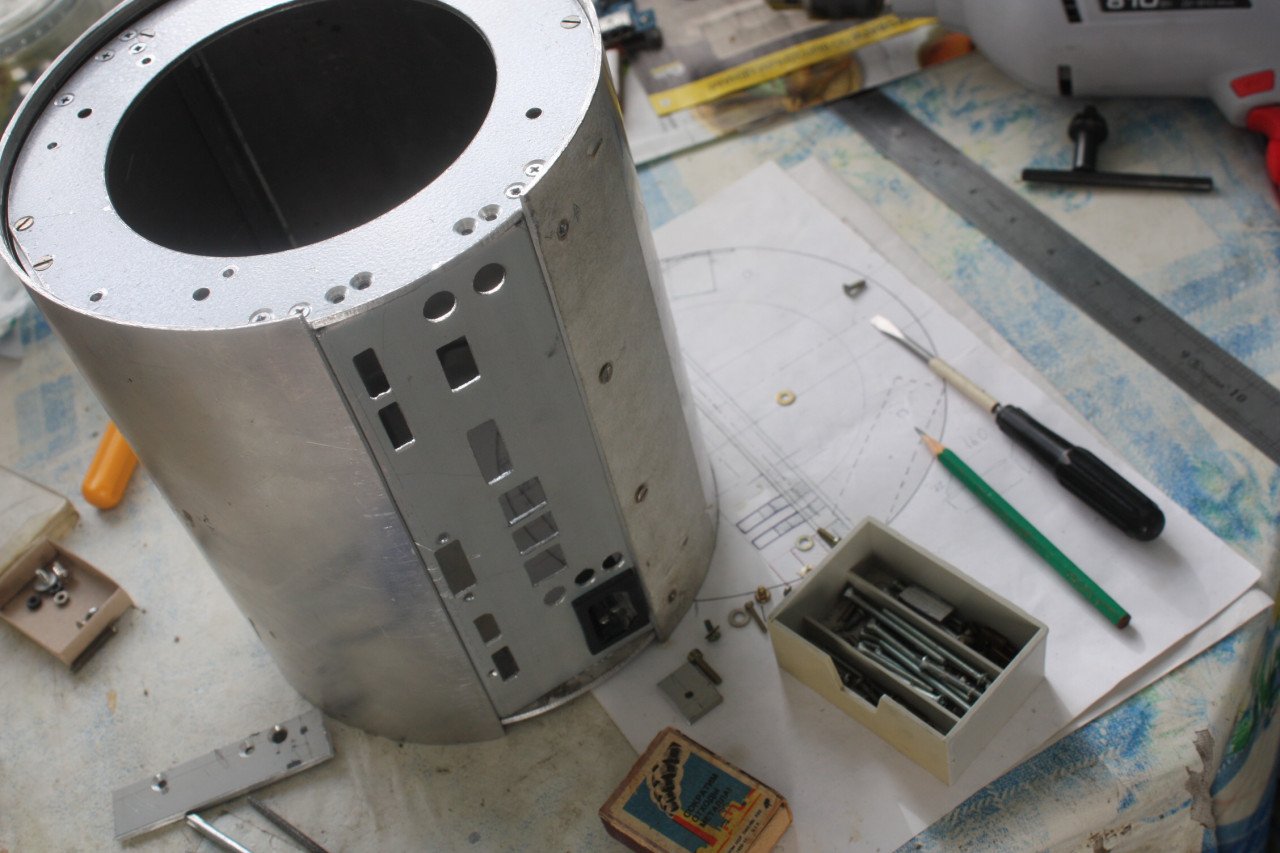

Аналогичным образом разметим и проделаем отверстия под разъёмы видеокарты. Лучше всего — простым ручным лобзиком.

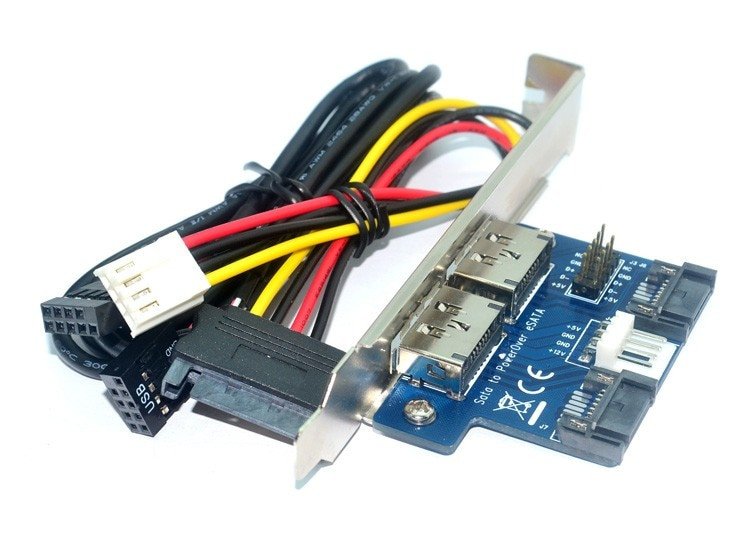

Заодно, кстати, вырежем пару отверстий для разъёмов eSATApd(от родной крепёжной планки которых тоже придётся избавиться):

Они позволяют подключать устройства SATA без вскрытия корпуса и без использования USB-переходников, снижающих скорость и надёжность работы, а в остальное время к ним можно подключать любые обычные устройства USB 2.0.

Толщина и твёрдость задней стенки не позволяет нарезать в ней резьбу, поэтому её пришлось усилить парой накладок из дюралюминия Д16Т толщиной 4 мм, в которых уже можно.

Так как компоновка изделия весьма плотная, то в накладках пришлось сделать по месту вырезы для прохода сквозь них разъёмов.

Из полосы дюралюминия толщиной 6 мм нарезаны заготовки креплений наружной обечайки.

Они же после обработки напильником, сверления и нарезки резьбы М3.

Кое-где крепления пришлось подрезать, чтобы они не мешали другим деталям конструкции. Впрочем, они и без этого оказались невзаимозаменяемы.

Присверливаем по месту и прикручиваем к креплениям наружную обечайку из листа АМг толщиной 2 мм.

Без ложемента, не дающего нашей конструкции убегать из-под сверла, тут не обойтись.

Берём в руки осциллорез и срезаем припуск в нижней части.

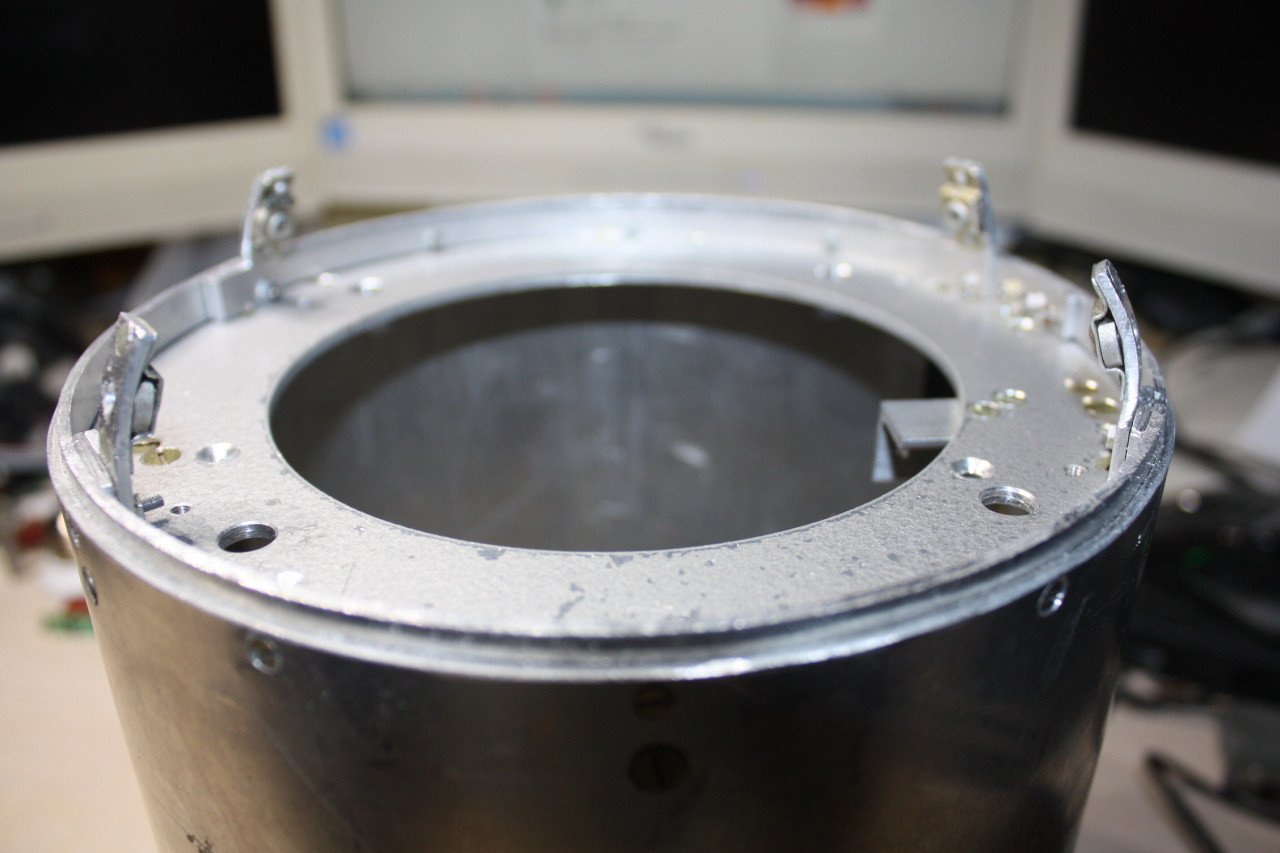

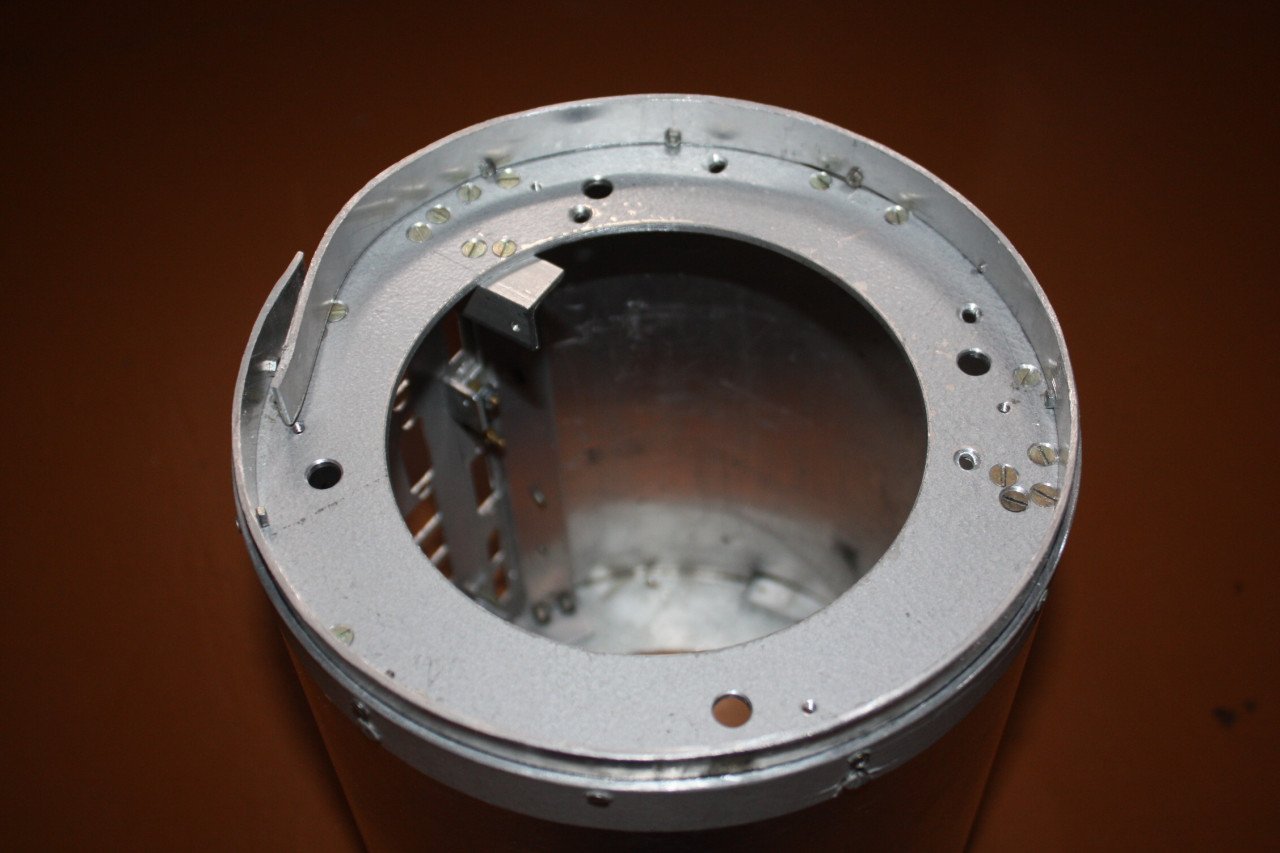

К верхней части наружной обечайки прикрепим винтами М2 с гайками вставное кольцо, по которому будет центрироваться купол.

Купол устанавливается на четыре лапки с плавающими гайками, крепящиеся к вставному кольцу через вспомогательные прокладки:

Вот так это выглядит в сборе:

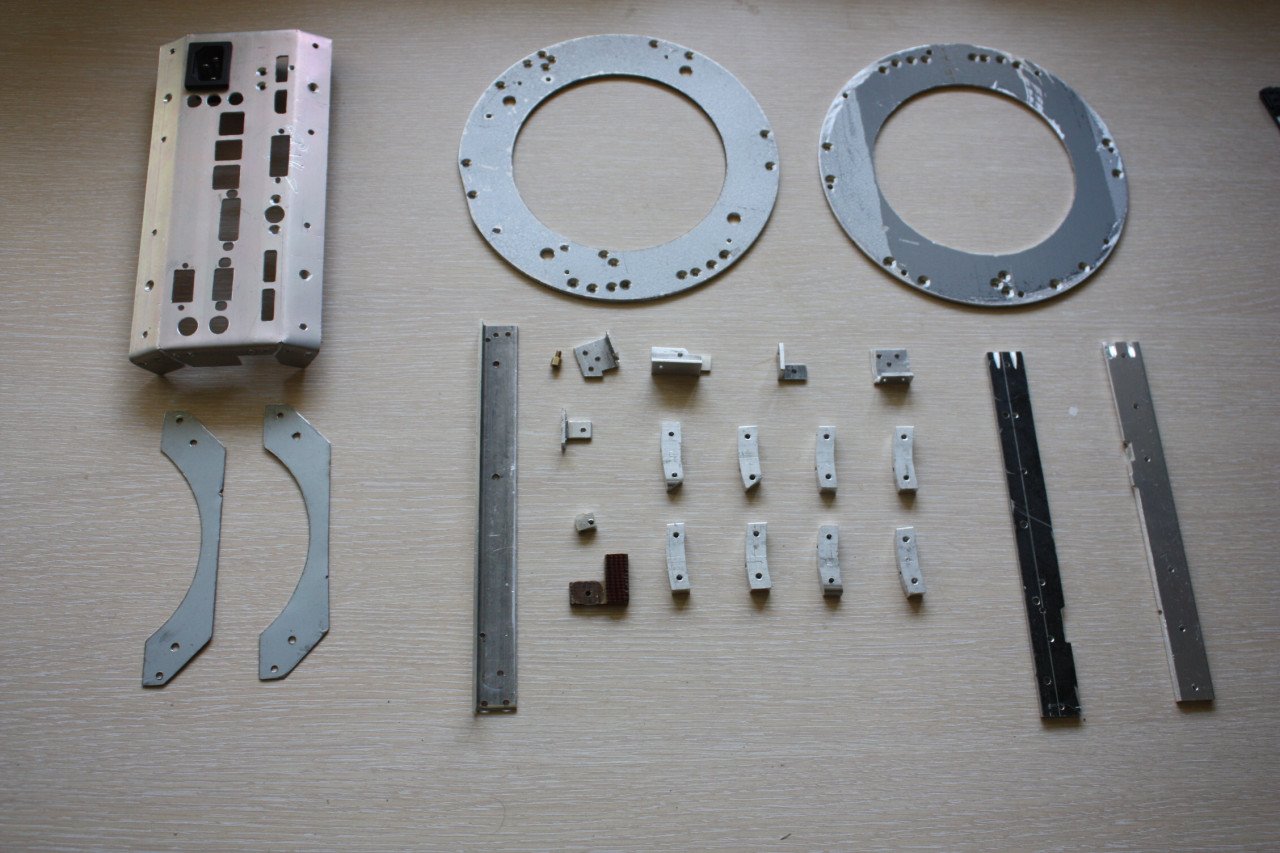

Набор деталей рамы:

Анимация сборки:

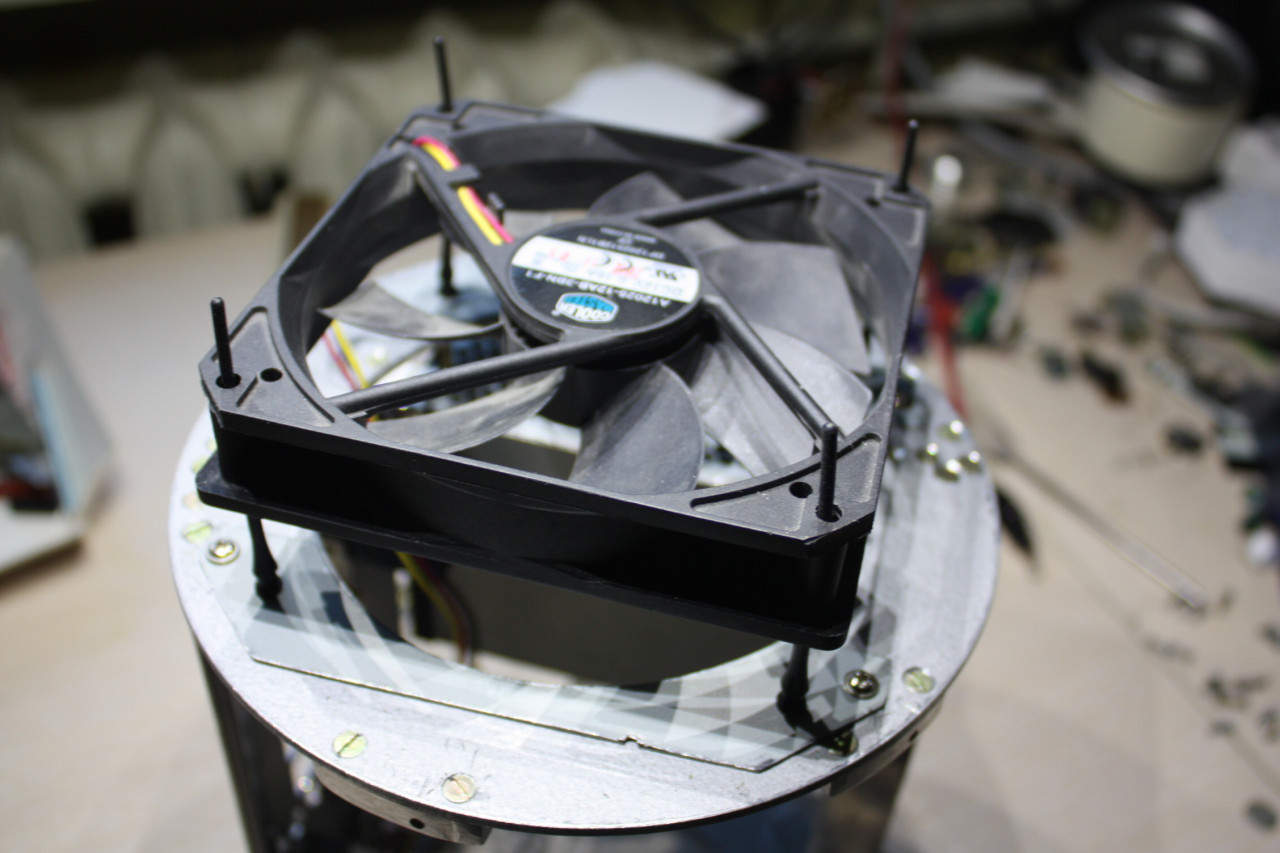

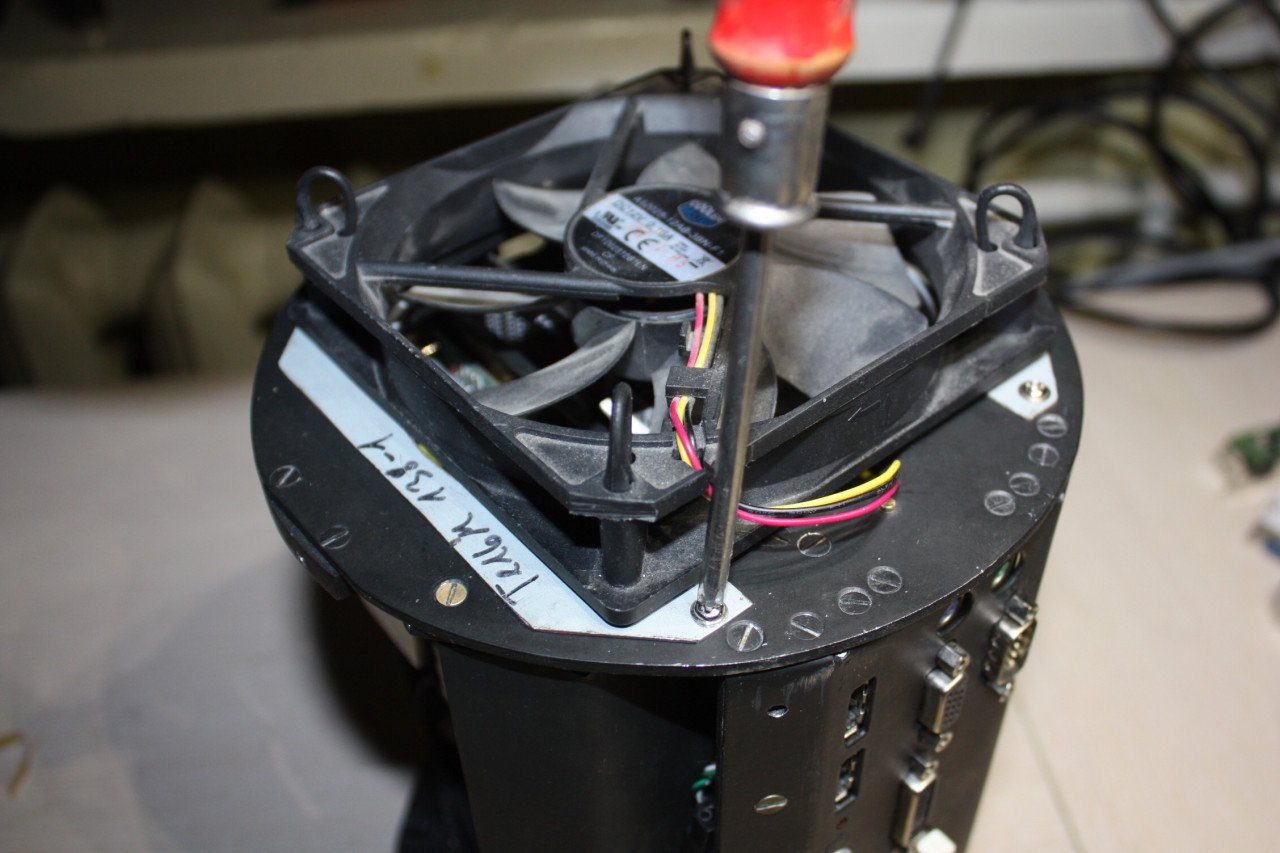

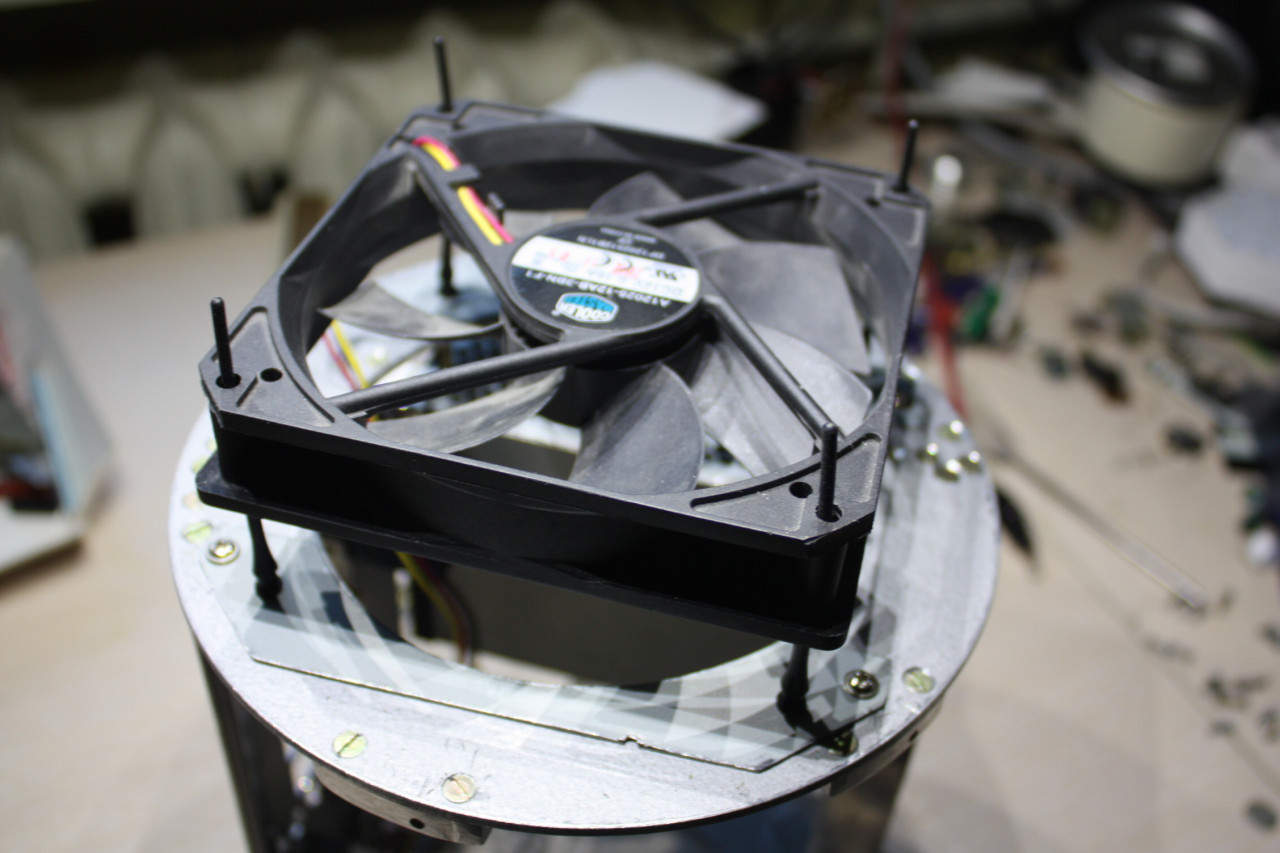

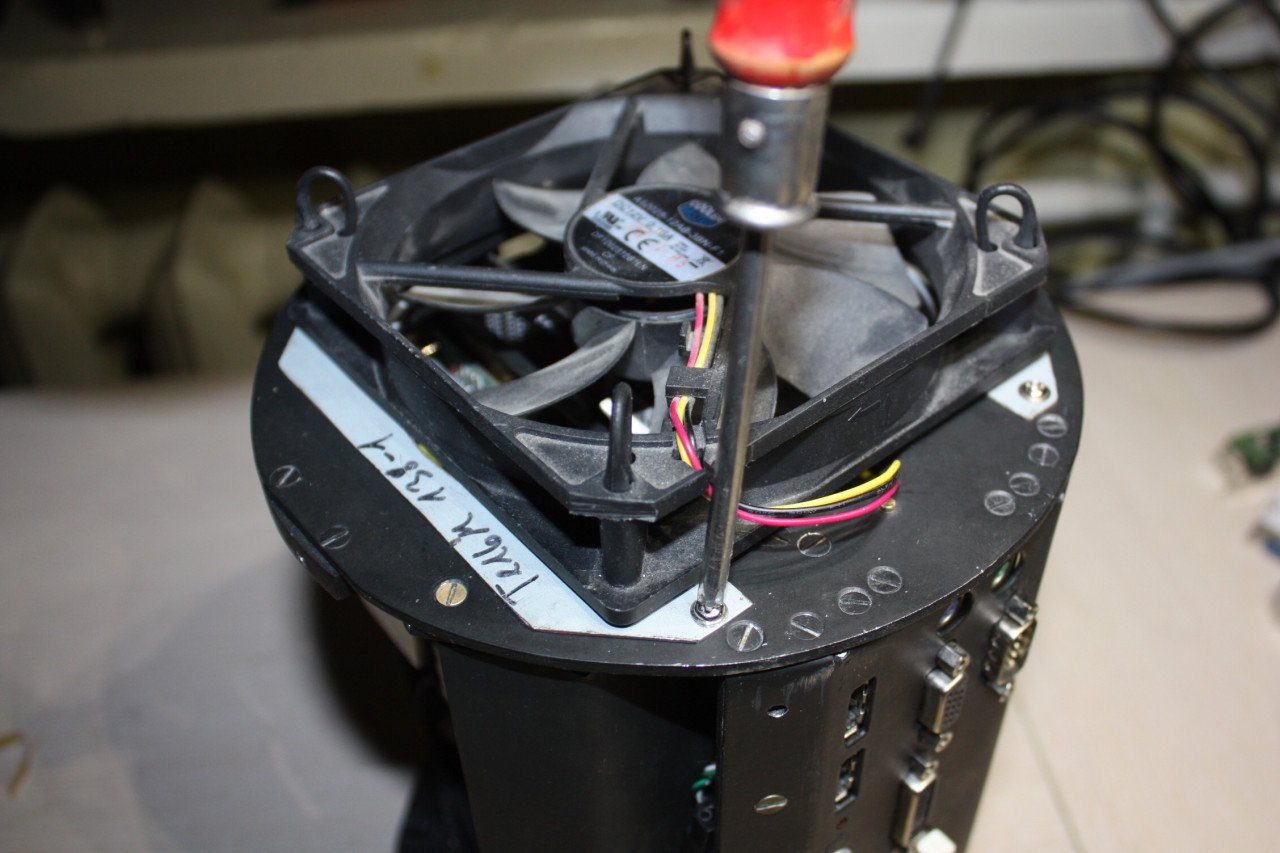

Вытяжной вентилятор установлен на съёмных пластинах через силиконовые штыри для снижения шумности.

Для экономии внутреннего пространства в корпусе вместо стандартных стоек крепления материнской платы из обрезков дюралюминия толщиной 4 мм при помощи дрели и напильника выточим бобышки:

Потом мы их приклеим в нужных местах эпоксидным клеем.

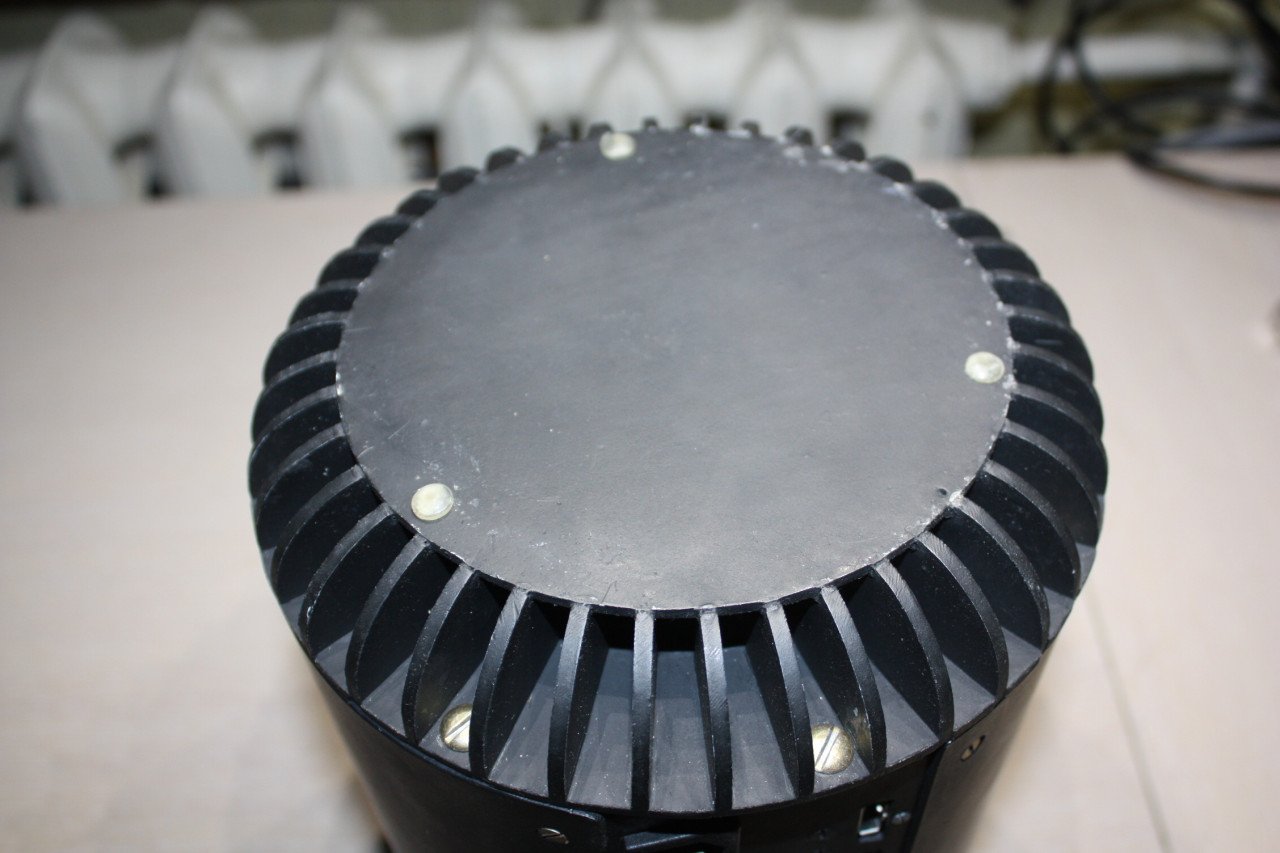

После разборки для снятия старой краски, шлифовки поверхности и обезжиривания рама вновь собрана и окрашена.

Кнопка «Power» со встроенной подсветкой и её печатная плата.

Кнопка в сборе.

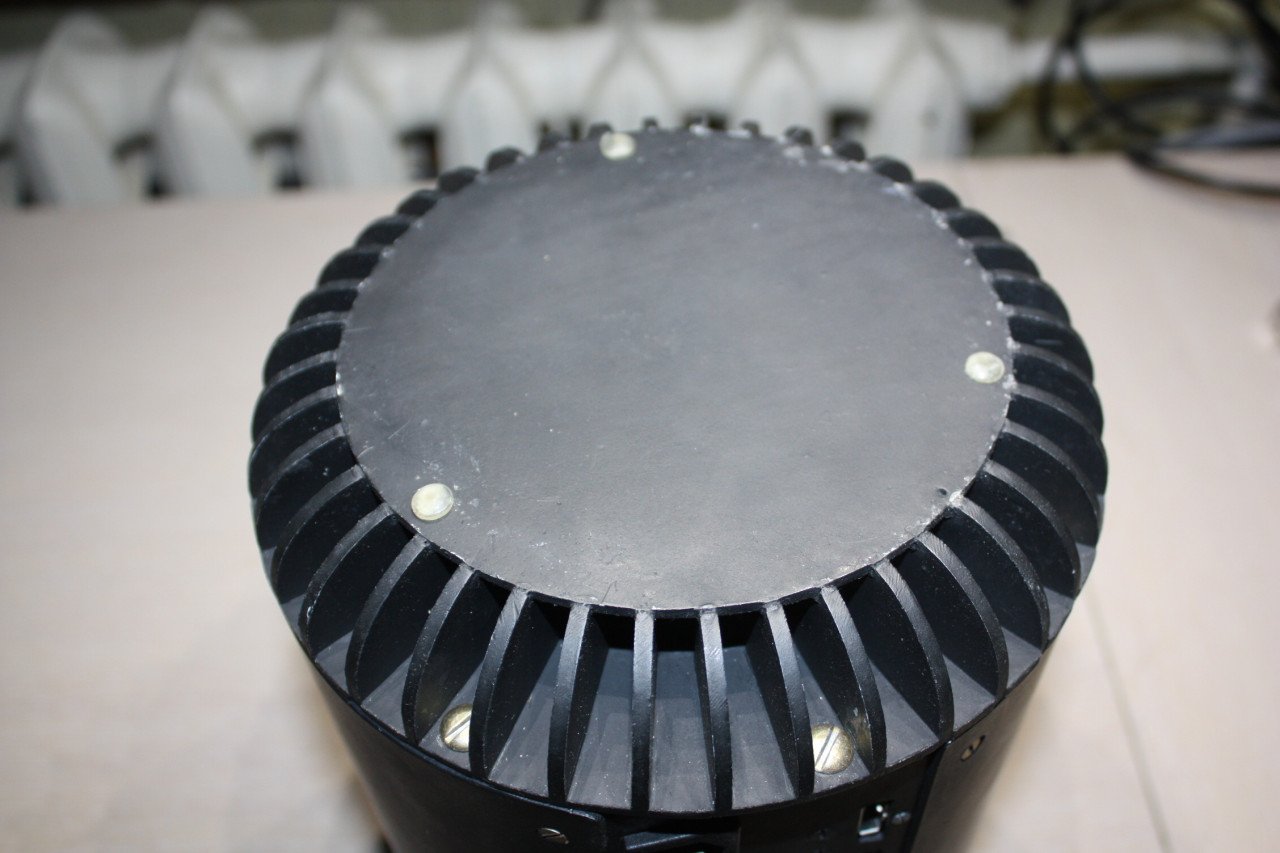

Чтобы корпус Mac Pro 2013 не выглядел консервной банкой на стероидах, его переходы от боковой поверхности к торцам сделаны скруглёнными:

Если реплику такого корпуса делать с помощью 3D-принтера или на основе готового ведра — особых сложностей не будет.

А если ни того, ни другого под руками нет?

Основание корпуса я решил изготавливать из листового ПВХ.

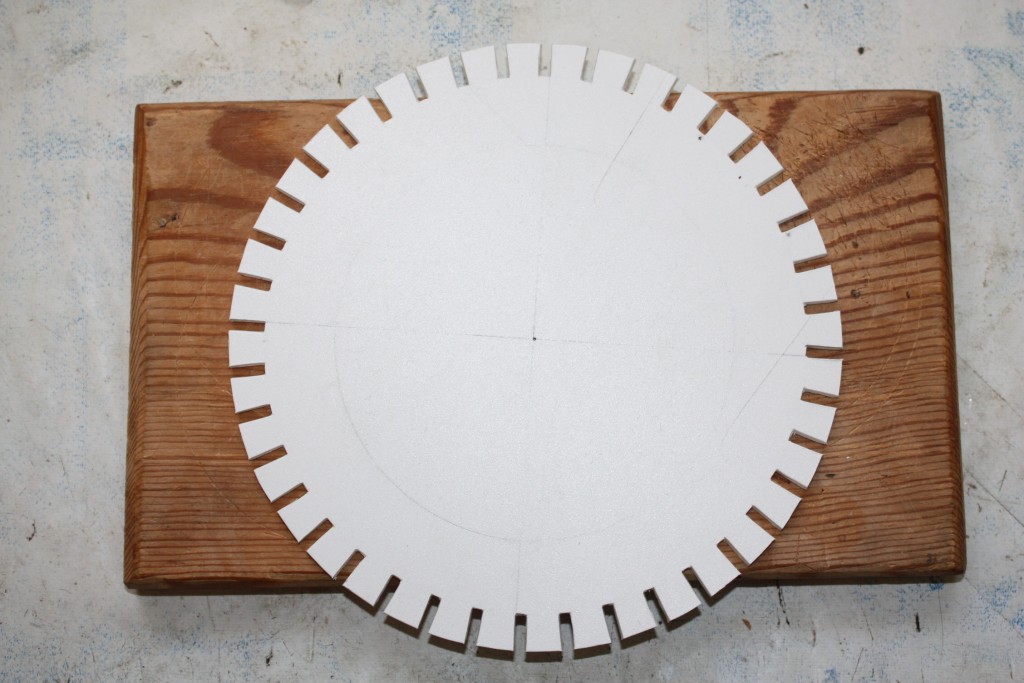

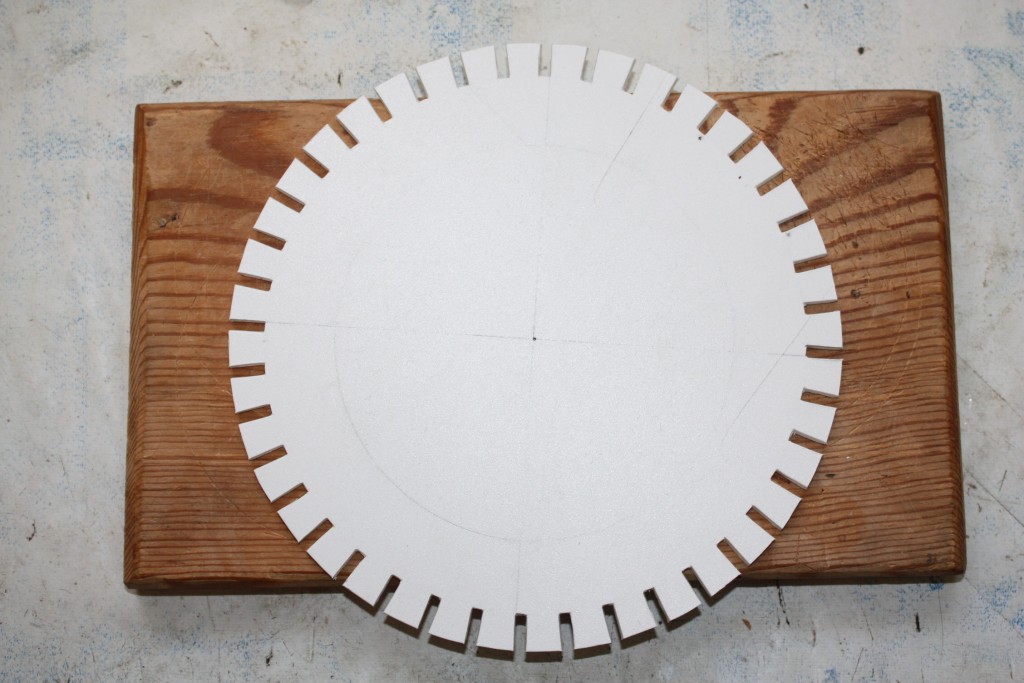

В оригинале эта решётка содержит 70 рёбер, по технологическим причинам в реплике их число уменьшено до 40.

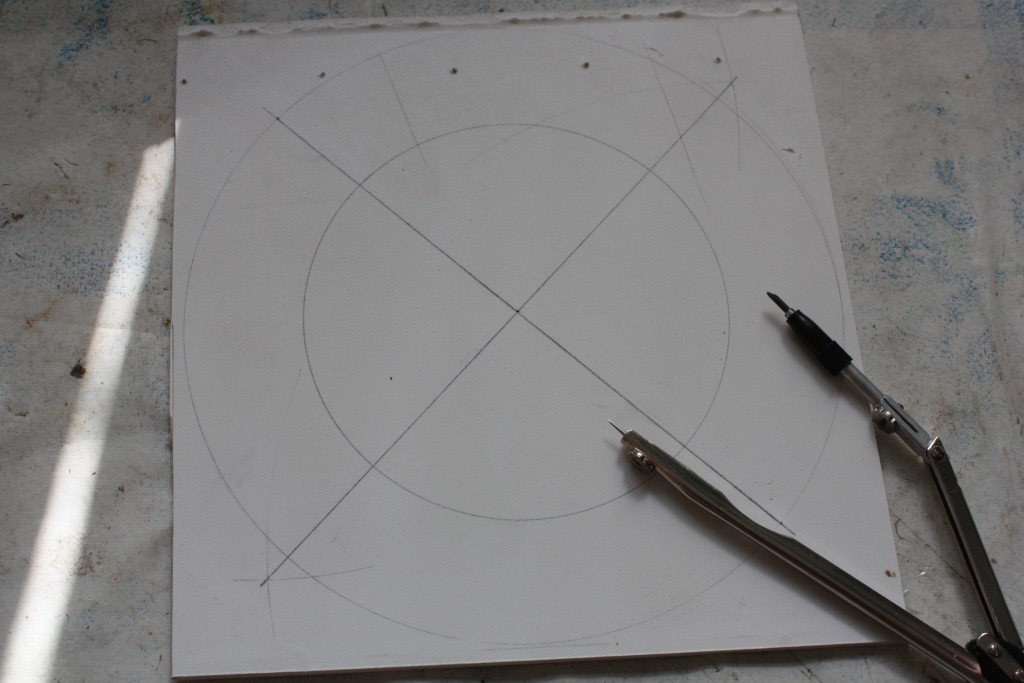

Сначала нарезаем заготовки.

Потом обводим по шаблону и вырезаем острым ножом рёбра. Все 46 штук.

В диске делаем прорези для рёбер.

Обрабатываем все детали напильником и наждачной бумагой, обезжириваем спиртом, склеиваем.

После высыхания клея красим.

Со куполом верхней части корпуса вышло сложнее. Перебрав несколько вариантов технологии изготовления, я остановился на выклейке из холстопрошивного полотна(оно тянется лучше ткани) на оправке. В качестве оправки использовалась алюминиевая миска, для плотного прижатия ХПП к ней потребовалась вспомогательная матрица — кусок фанеры с круглым отверстием.

Формовочный пакет — слой плёнки, два слоя ХПП, пропитанной эпоксидной смолой, ещё слой плёнки. Прикрепить к матрице канцелярскими кнопками, накрыть кастрюлей, обжать вокруг оправки, оставить под прессом на сутки до затвердевания смолы, повторить. Расход готовой смолы — примерно 35 кубических сантиметров на слой.

Полуготовый купол из 4 слоев ХПП после снятия с оправки:

После удаления лишнего материала и облоя:

Плёнку, в общем-то, использовали зря — она хоть и тонкая, но тянется не так, как ожидалось, и на внутренней поверхности детали образуется много морщин и складок. Простое смазывание миски-оправки маслом дало бы более качественную поверхность.

Подравниваем верхний купол напильником, обезжириваем, накладываем на него ещё пару слоёв холстопрошивного волокна с эпоксидной смолой, накрываем разделительным слоем полиэтиленовой плёнки и закидываем в формовочную матрицу. Требуемое для нормальной пропитки и формовки давление обеспечат саморезы, прижимающие матрицу к «столику».

После отвердевания смолы вырежем лобзиком вентиляционное отверстие(и попутно убедимся, что идеально ровный круг у нас не получился). В качестве оправки для шлифовки отверстия используем пластмассовое ведёрко со льдом внутри(чтобы не деформировалось).

Купол после зачистки, грунтовки и окраски:

Внутри пришлось выбрать углубления под лапки вставного кольца:

В оригинальном изделии продувка корпуса осуществляется центробежным вентилятором. У меня такого нет, поэтому придётся использовать обычный осевой, а чтобы в него не попали пальцы и другие посторонние предметы — защитить его проволочной решёткой. Для крепления решётки используем патрубок, направляющий поток воздуха.

В качестве патрубка почти идеально подошёл по размерам пластмассовый корпус от дверного звонка.

От него обычным ножом отрезано кольцо необходимой длины.

Самое большое проволочное кольцо решётки в патрубок совсем немного не лезло.

Поэтому я взял плоскогубцы и пооткусывал от решётки лишнее перед склеиванием деталей в единое целое.

Передняя сторона видеокарты закрыта пластиковым кожухом, направляющим поток воздуха к задней стенке корпуса. Отвинчиваем четыре самореза и снимаем его — он всё равно будет упираться в стойку корпуса.

Клепаем из алюминиевых полосок кольцо с лапками для крепления.

Красим.

Прикручиваем его саморезами к кулеру видеокарты на место штатного кожуха, чтобы жгуты от блока питания не попали в лопасти.

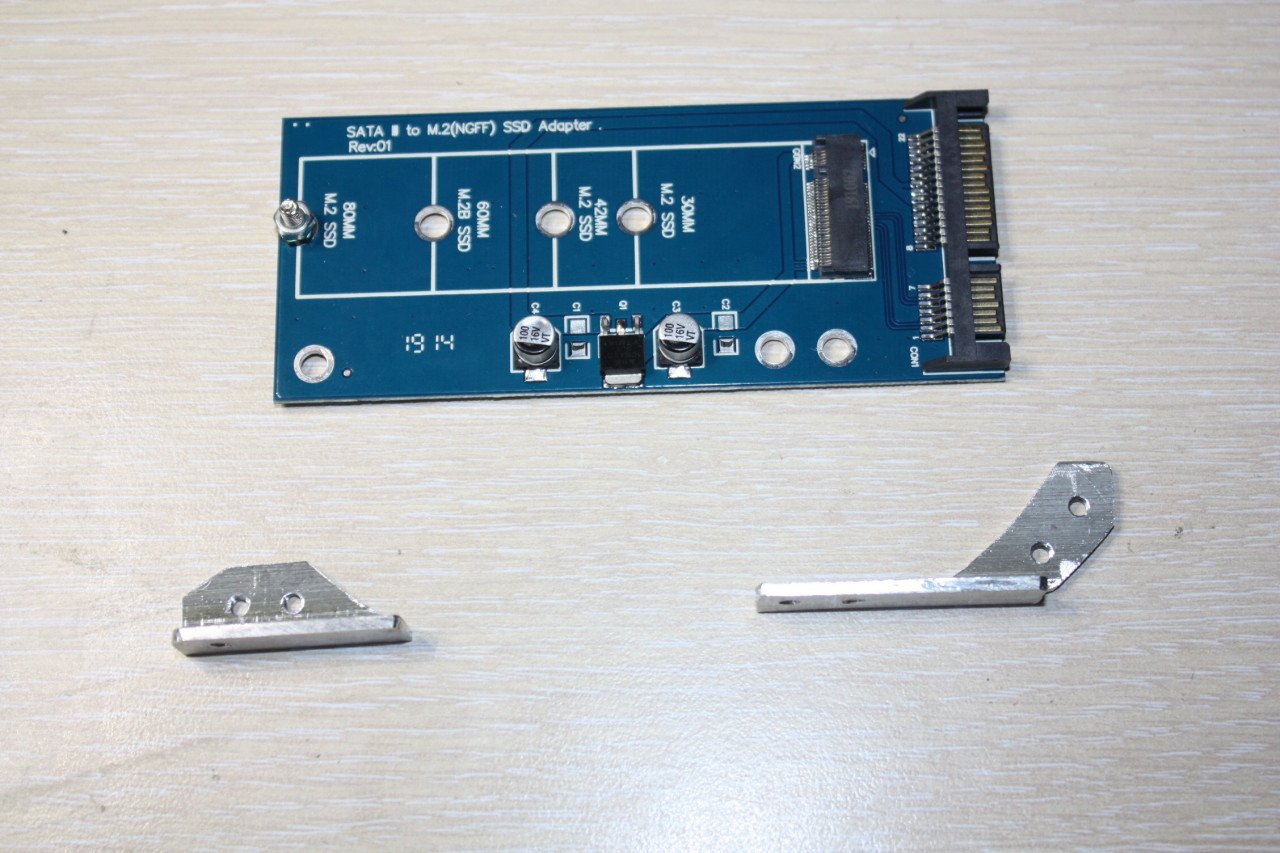

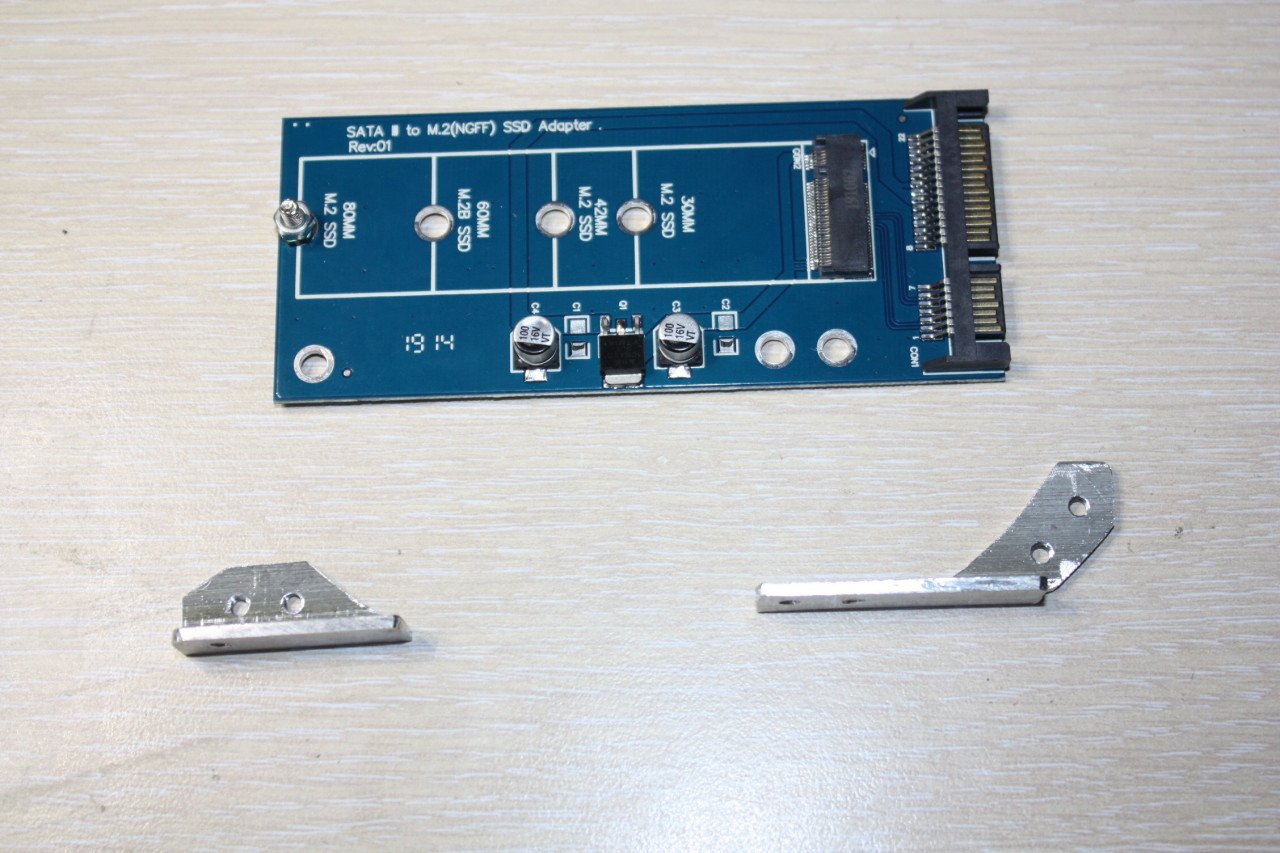

В качестве накопителя лучше использовать SSD под М.2 — они быстрее и даже с учётом переходника компактнее.

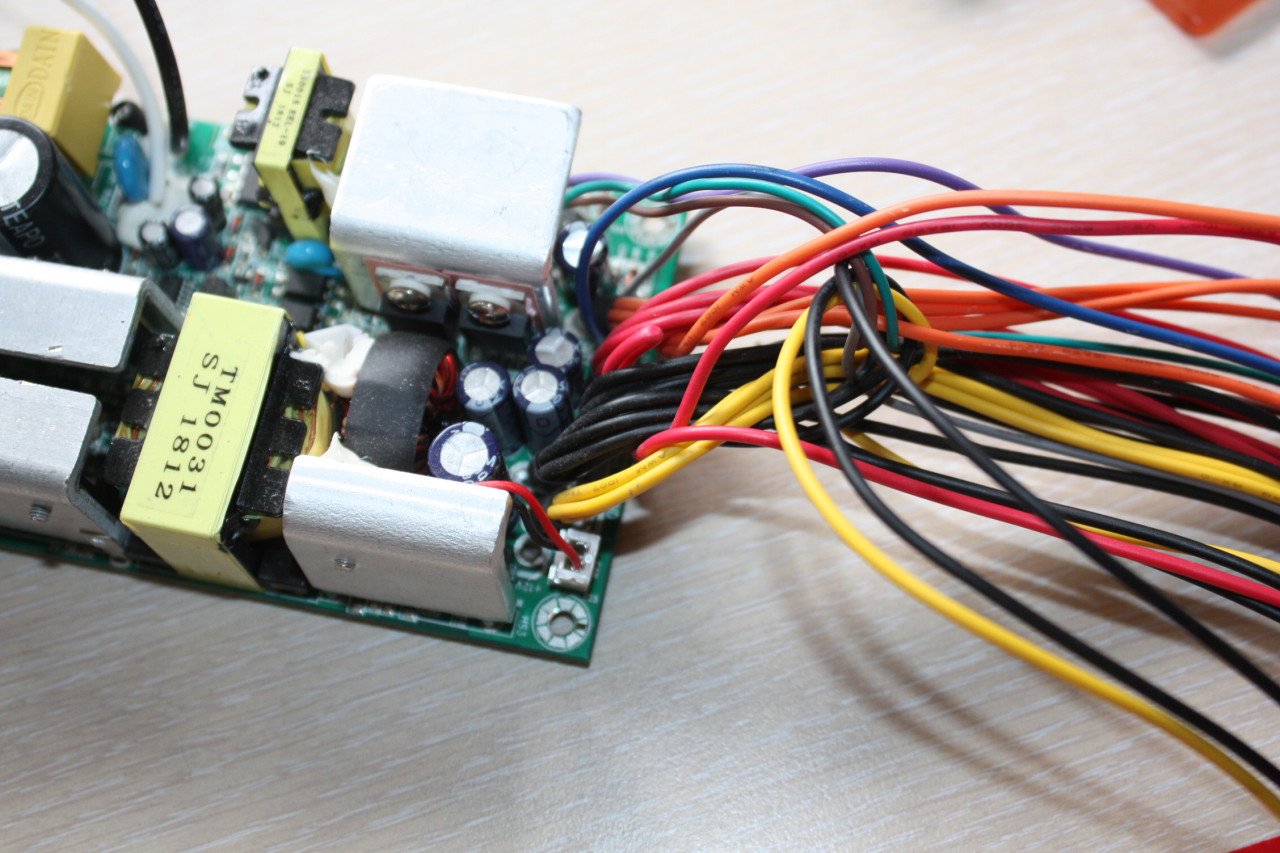

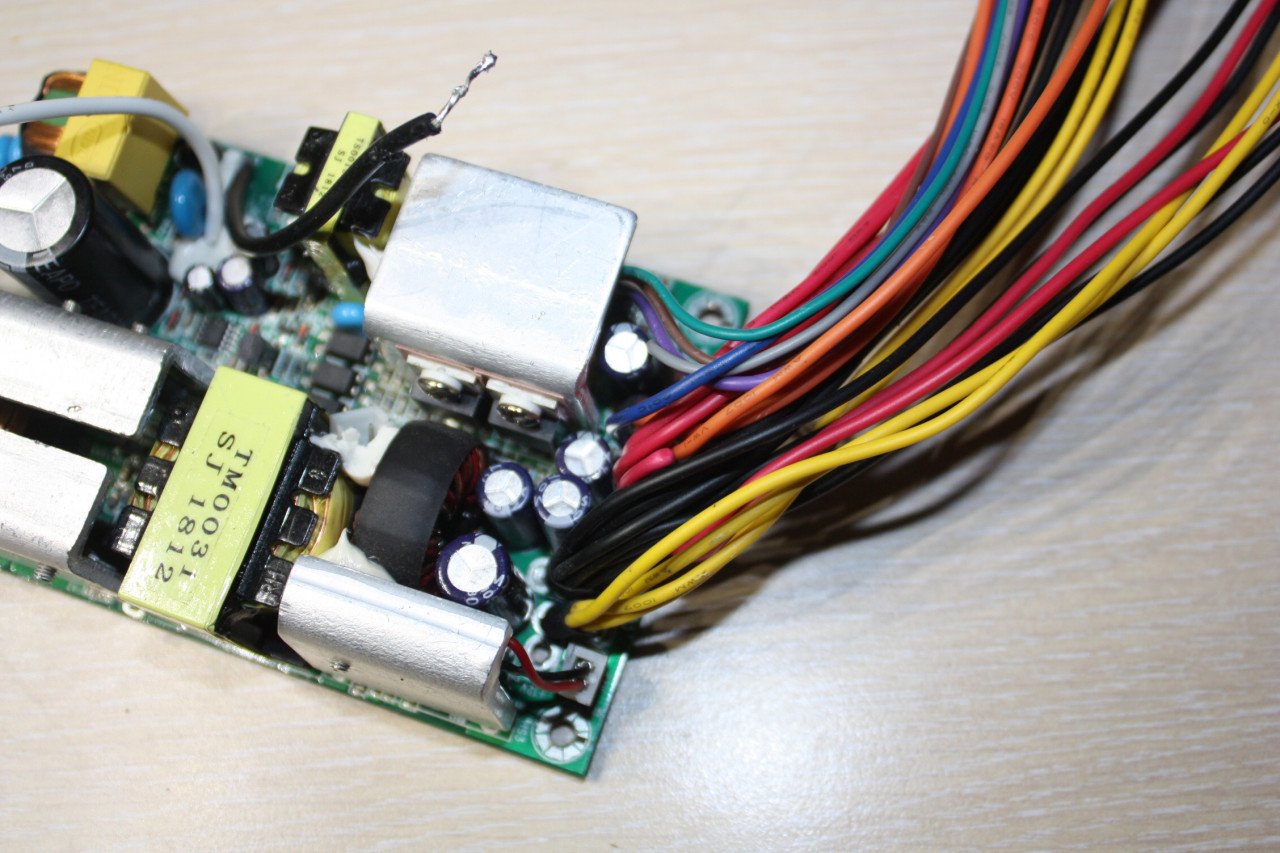

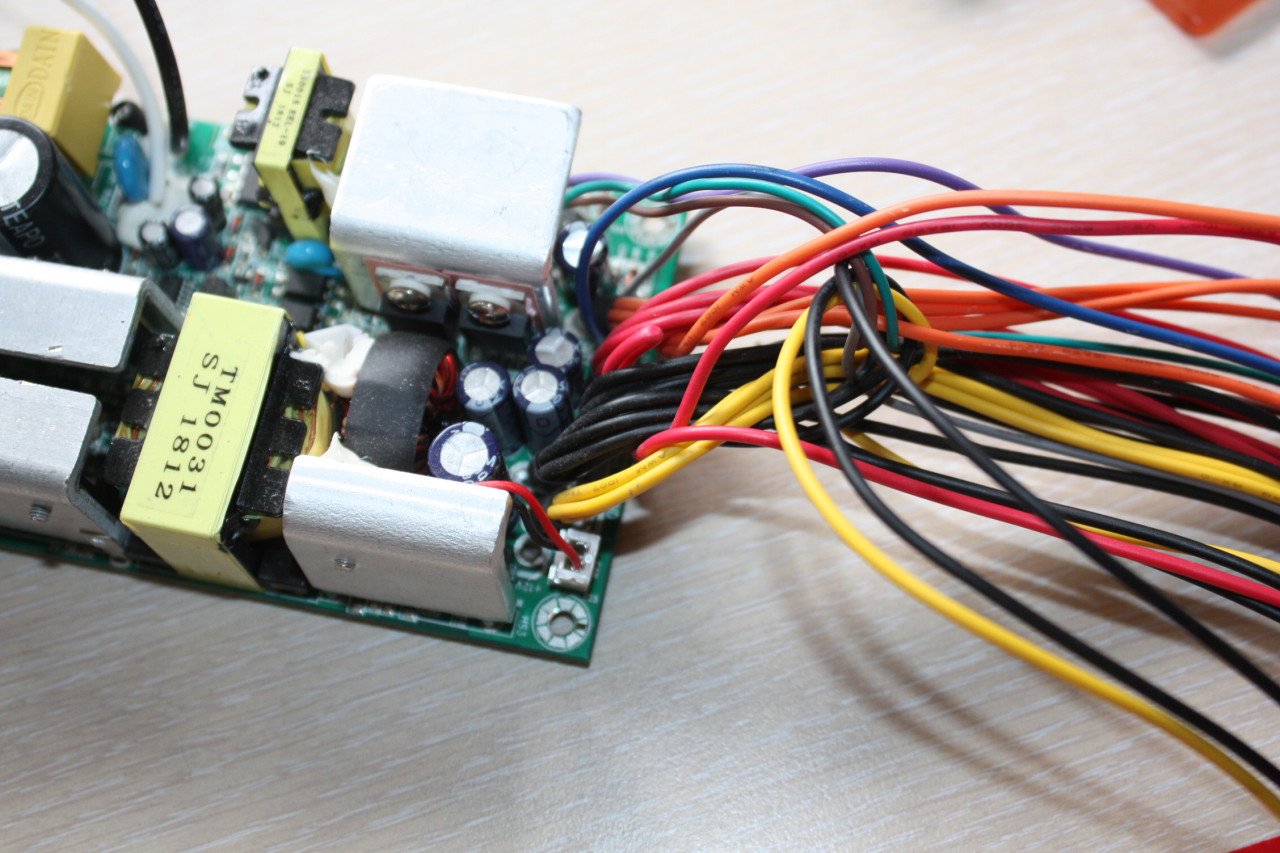

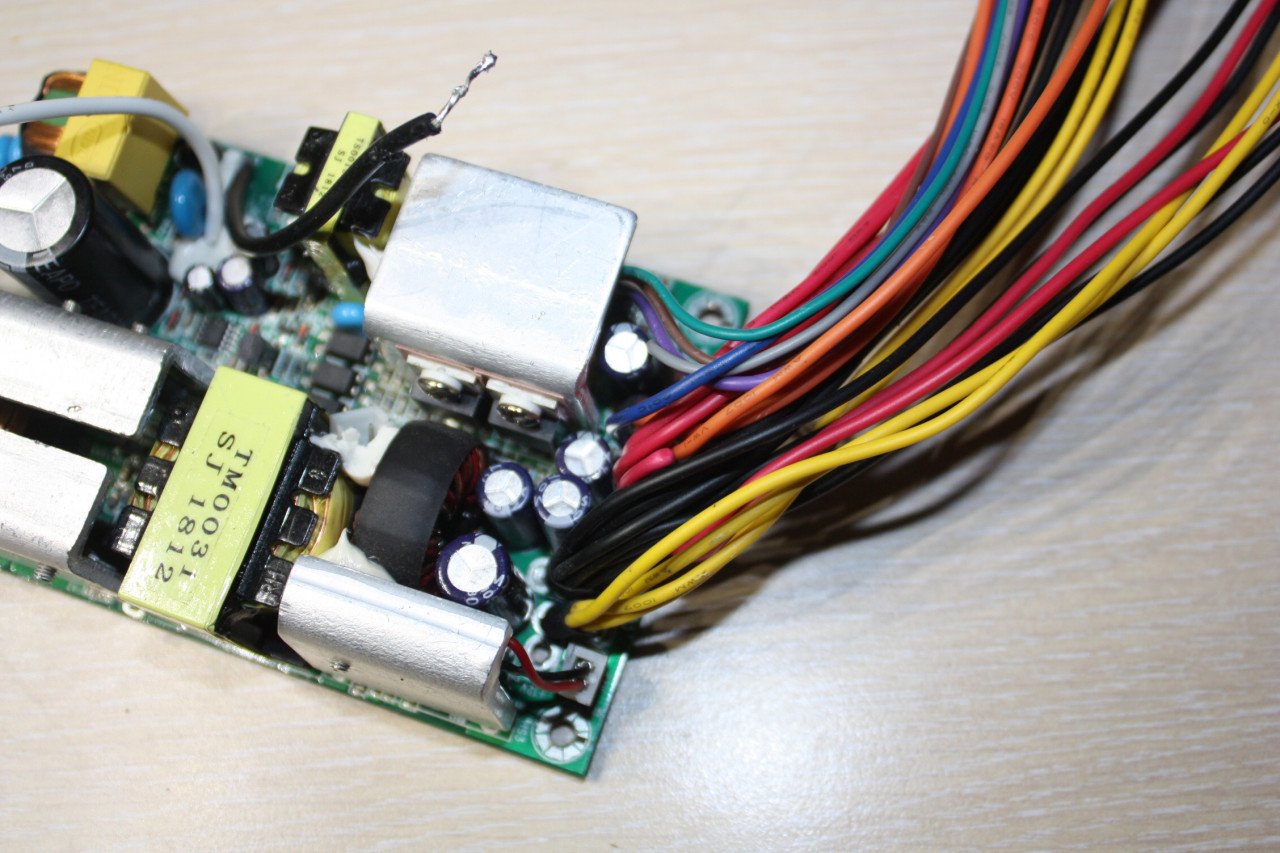

Блок питания использован FlexATX.

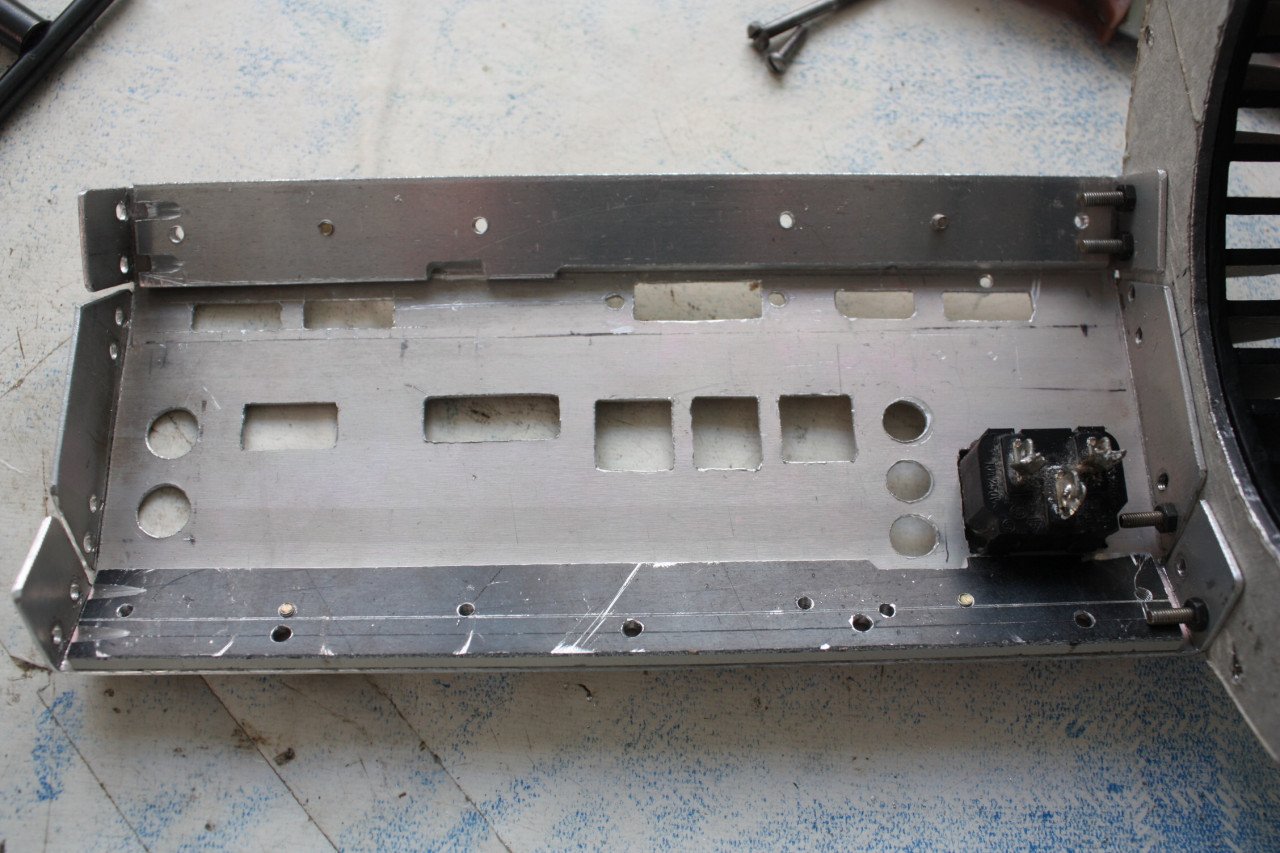

В штатном корпусе он не поместится, поэтому для его платы я сделал кастомное основание из стали 0,8 мм:

Провода пришлось перебрать вручную и ради экономии места избавиться от жгутов 4+4pin EPS12V и дополнительного питания PCI-E 6+2pin, а оставшиеся уложить поаккуратнее, чтобы они не топорщились и не мешали закрывать корпус

До переукладки они выглядели так:

А после неё стали выглядеть так:

Основание покрашено, плата закреплена, провода утянуты в оплётку из нейлоновых нитей — блок питания готов:

Компоненты ПК перед сборкой:

Сборка по шагам

Сначала положим блок питания рядом с шасси.

Состыкуем разъёмы высоковольтного питания.

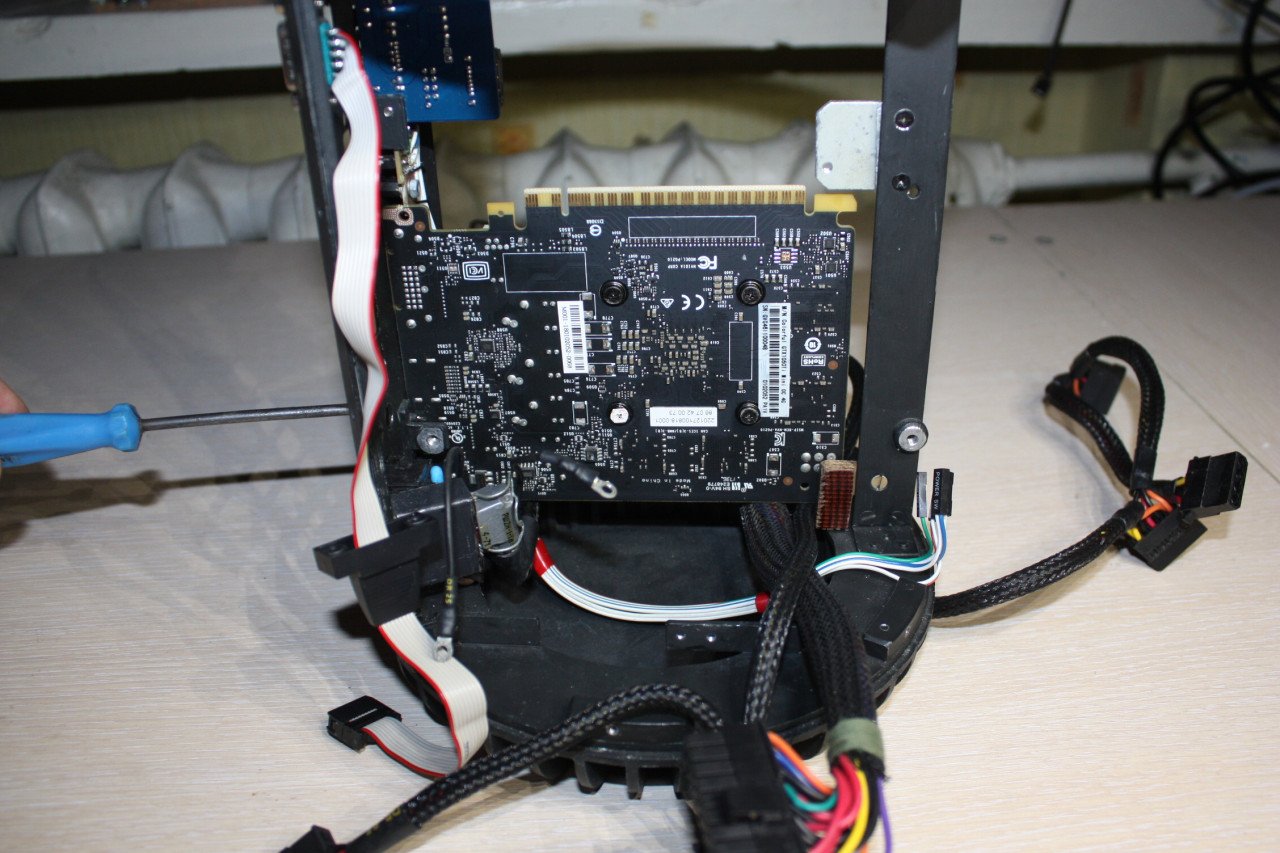

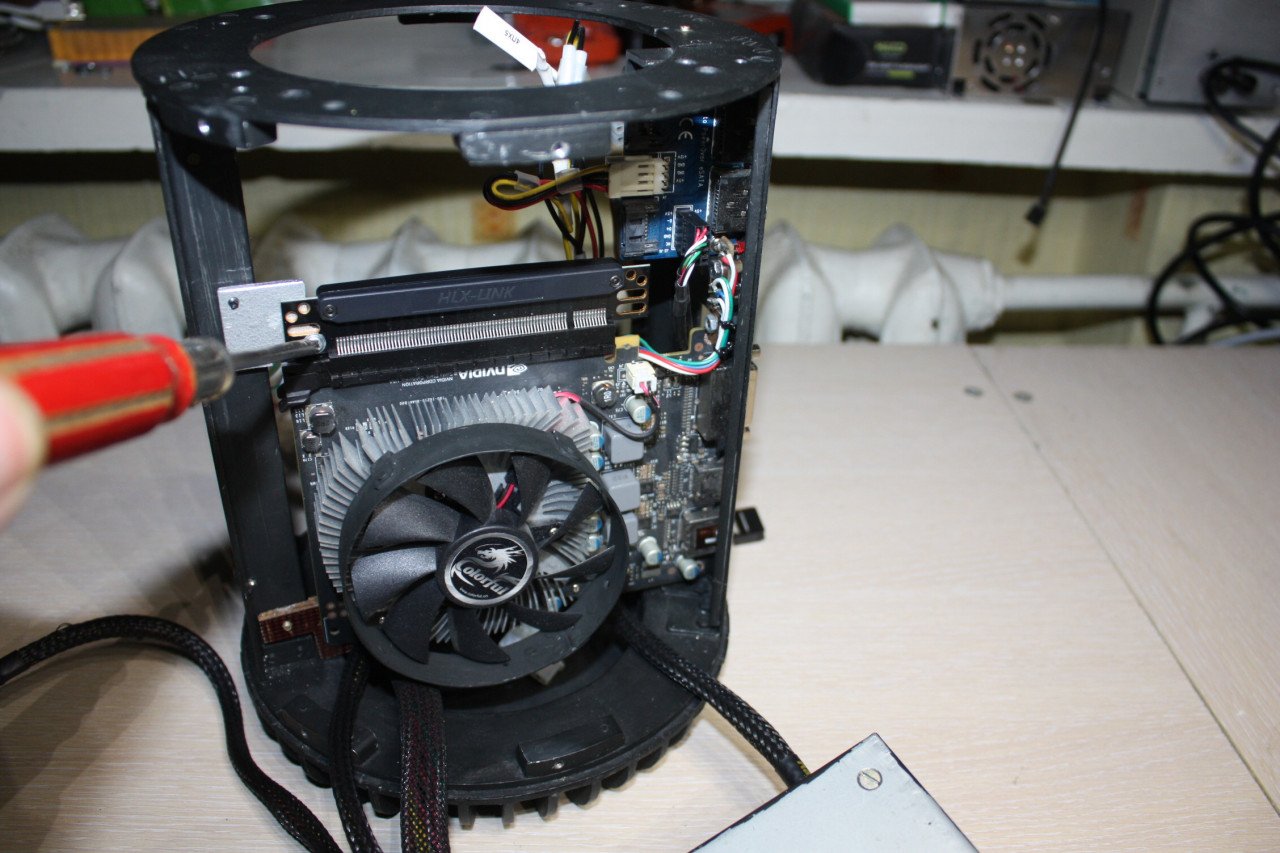

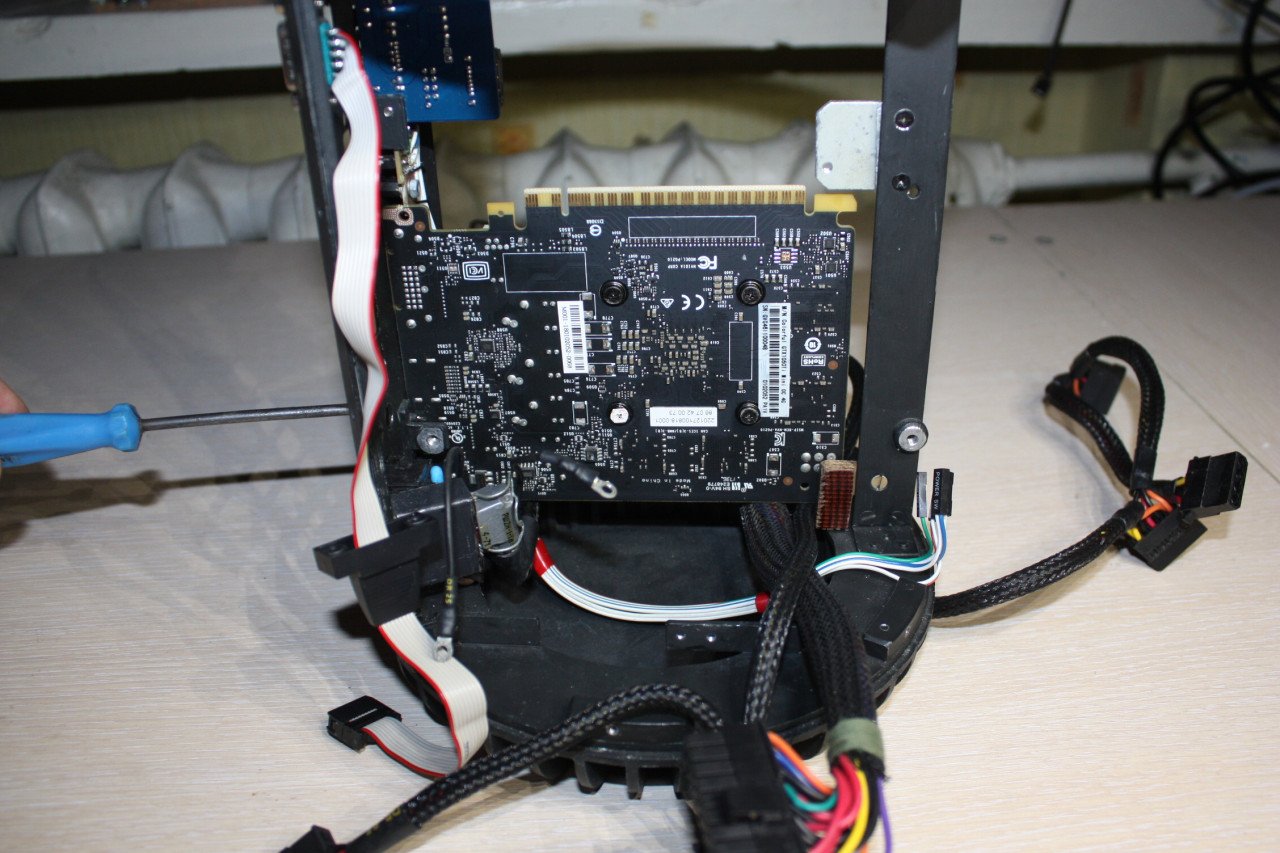

Закрепим видеокарту, предварительно пропустив под ней жгуты питания:

Насадим на разъём видеокарты предварительно согнутый гибкий шлейф и прикрепим его к раме корпуса, чтобы видеокарта не изгибалась вокруг DVI разьёма.

Вдвинем на своё место материнскую плату и состыкуем разъёмы.

После этого можно поднять и закрепить блок питания, а потом поставить на место вытяжной вентилятор.

Опустим на своё место обечайку корпуса.

Увенчаем всю конструкцию верхним колпаком.

Готово?

Не совсем. При покраске основания пластик немного повело от растворителя, его нижняя сторона изогнулась и теперь корпус не хочет твёрдо стоять на столе. Впрочем, это поправимо.

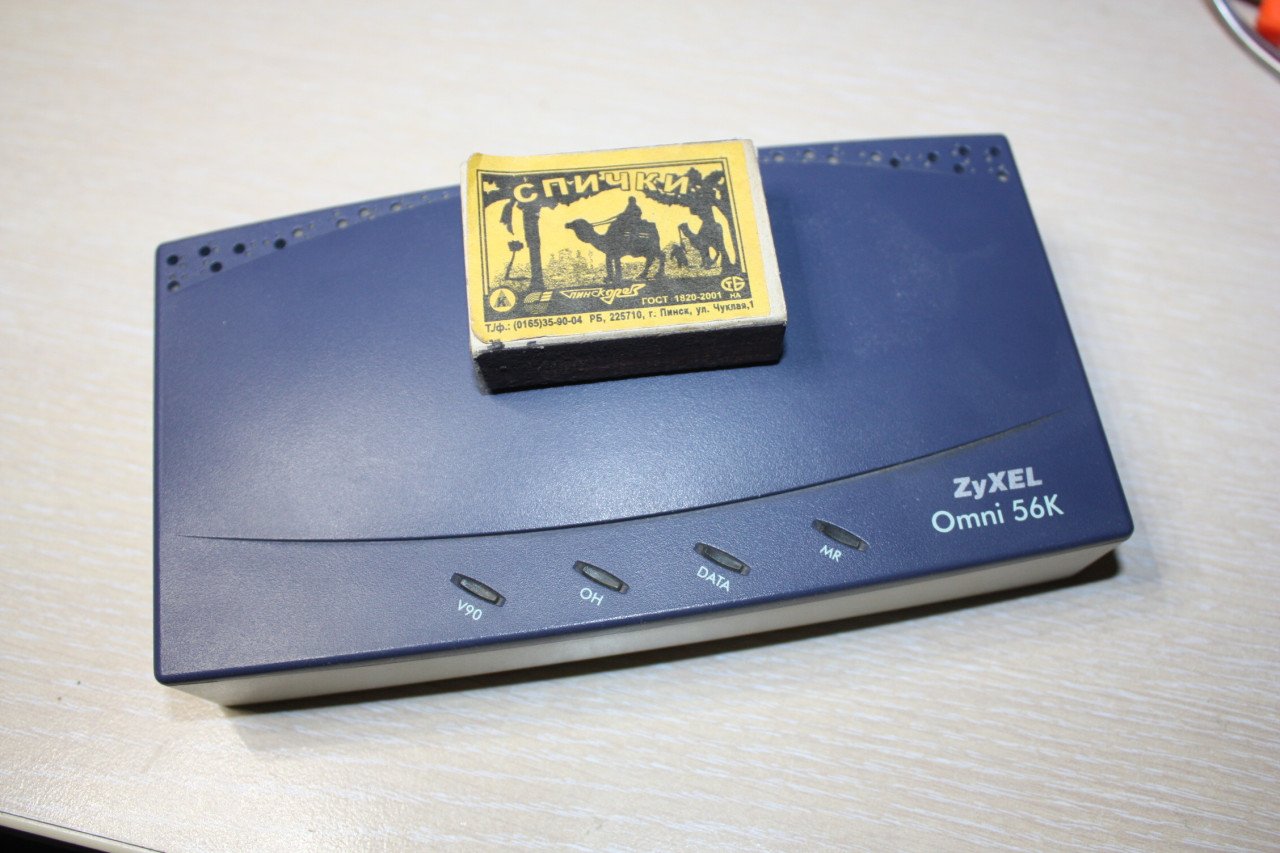

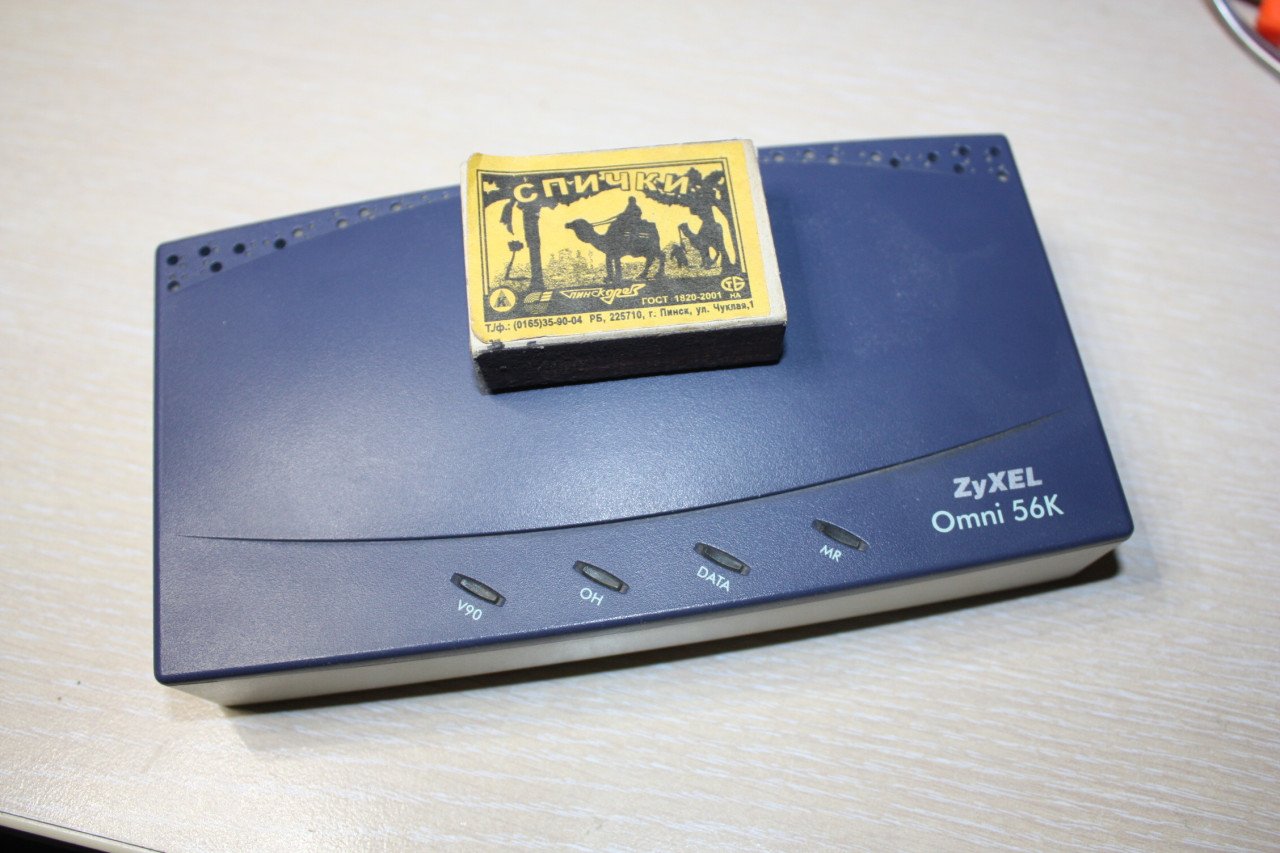

Отыскиваем в запасах древний модем…

… и пересаживаем его силиконовые

ложноножки на системный блок.

Вот теперь готово.

На фоне яблочного сока:

На фоне Mac Pro* прежнего поколения:

*на самом деле это PowerMac G5 — предшественник Mac Pro, но внешне они почти неразличимы

*на самом деле это PowerMac G5 — предшественник Mac Pro, но внешне они почти неразличимы

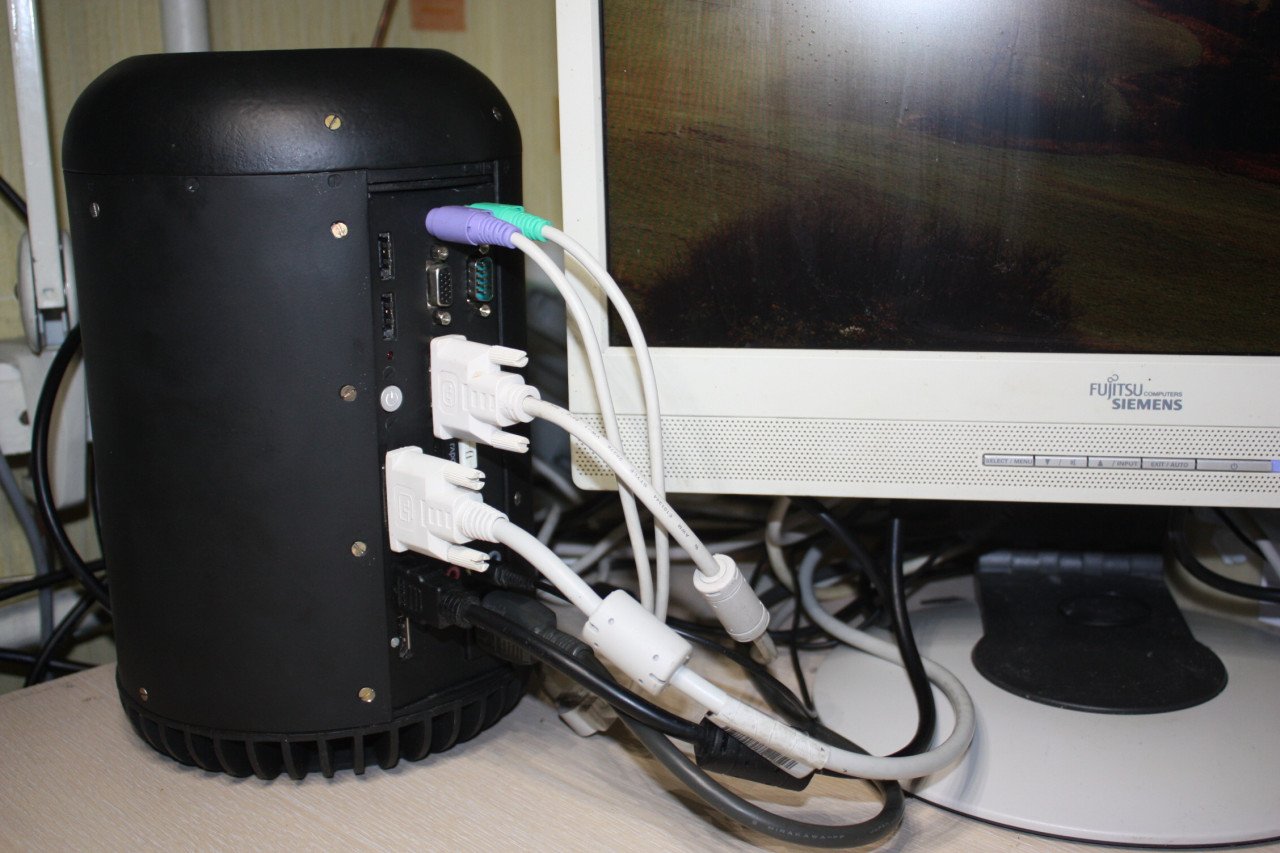

Подключаем кабели.

Пример оформления рабочего места:

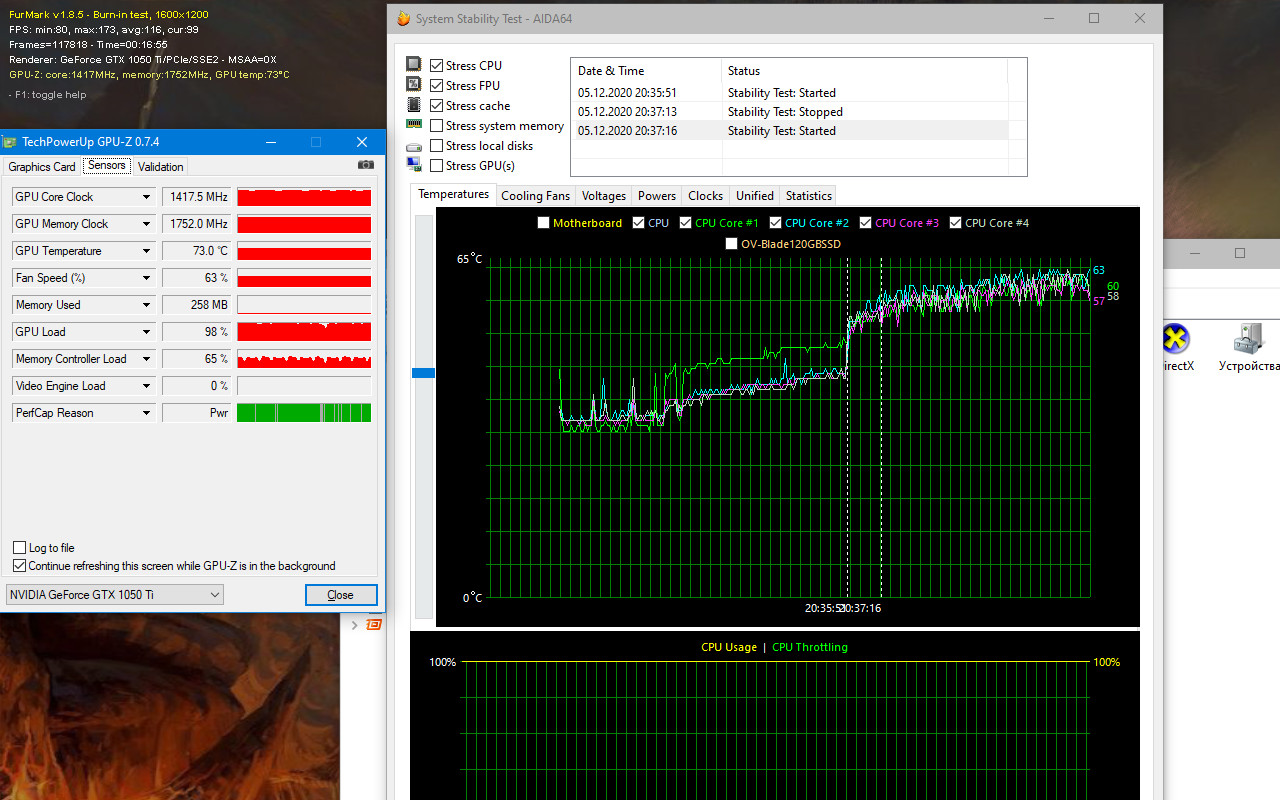

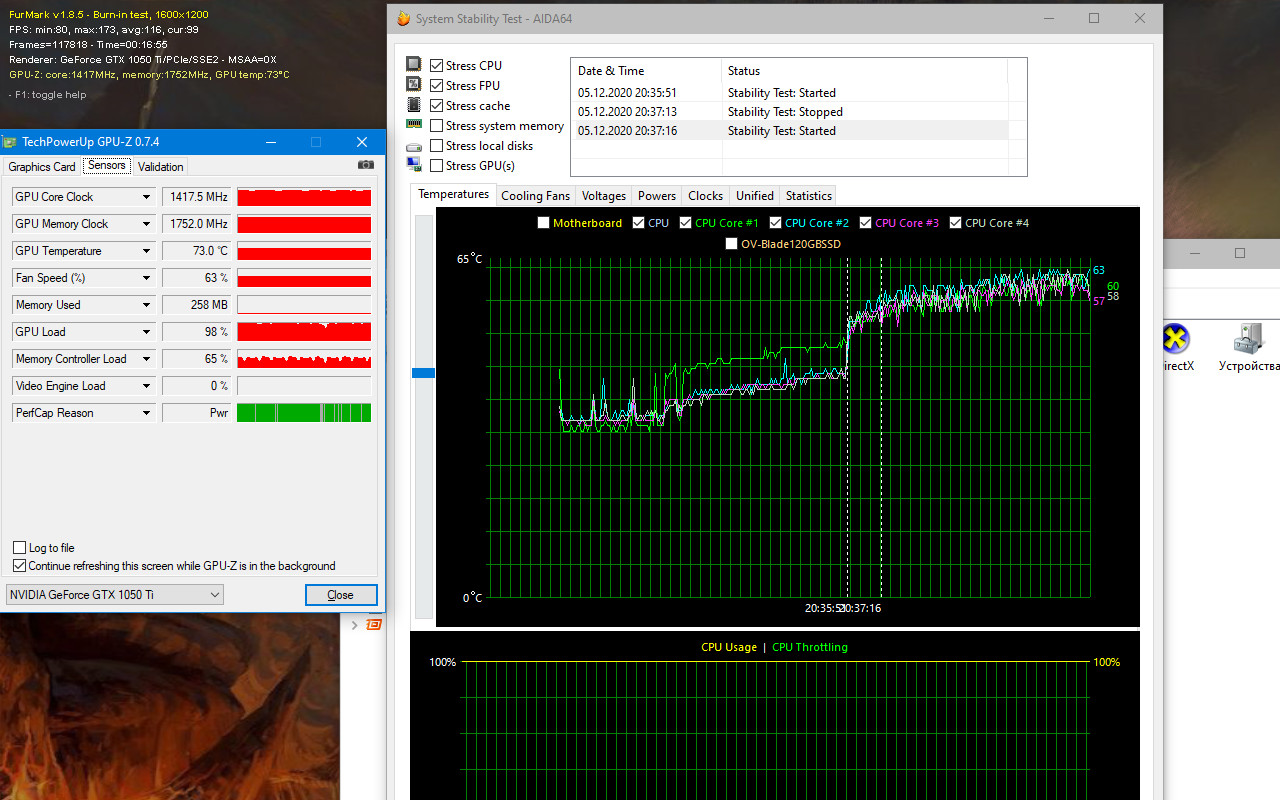

Стресс-тест.

Температура процессора не превысила 63 градуса, видеокарты — 73.

Выводы:

1. Удлинитель стандарту PCI-E 3.0 соответствует, система нормально запускается и проходит стресс-тест FurMark.

2. Сделать полностью кастомный корпус для ПК с нуля можно, и даже в домашних условиях это не является запредельно сложной задачей. В моем случае чистое время работы составило около 8 рабочих дней.

Я всё ждал фото удлинителя, а в итоге получился шедевр.

Помню в 90-х в студенческой общаге были такие энтузиасты, что печатку травили для ZX Spectrum

Через вот этот переходник видеокарты работают не всегда.

Прикол наших ЕС ЭВМ серии 18хх в том что они уже не совсем XT и еще не AT 286, свой процессор, похожий на 186 и своя шина 16-ти битная по виду и контактам, но по сути все тот же иса хт-шная.

Контактов было немного и паял только половинку (без расширенных контактов) и видюха даже заработала! Но почему-то с жуткими тормозами, одна, а то и больше секунд на вывод одной буковки в текстовом режиме! Ну в общем на этом все и закончилось, видеокарту брал на время у соседа, а играться всем хочется ;) Дисковод да, заработал, но это и так было в системе…

Жалко что в то время еще не было не то что интернета, ФИДО еще только зарождалось и найти внятную документацию и совет специалиста можно было только в виде печатной продукции, которой магазины и библиотеки нас не особенно баловали, тем более в провинции.

У меня после этой статьи мой постоянно подавляемый зуд вновь заявляет мне: «Я тоже так могу!!!»

Куда податься...?!!!

Спасибо, вдохновляюще!!!

а на apu ryzen 7 будет вообще пушкой и гемора с видюхой не будет.

Столик — вижу..., а стопочек с пузыриком, нет?

За старание и обзор — клацнул.

Но это решение явно не для домашнего применения.

пивомимеррсионкойа чего винтики не покрасили, чтобы они не выделялись на фоне корпуса?

Мониторы дрянь… такие «служебные» кто домой утаскивал, кто выкидывал и покупал нормальный.

Админ железнодорожник ;)

Вот такое имею ))) Если бы у нее была кнопка «win», то цены бы ей не было )))

Оно?

А так посмотри. я бы може и взял если в цене сойдёмся )

После того как пересел с 2-х 21.5" на 1 29" 21:9 реально почувствовал удобство. Глазами меньше бегаешь.

работа напильником не технологична и трудоемка.

ЗЫ лично мне уже давно лень рисовать панельки или придумывать от куда взять материал для корпуса — быстро нарисовал в 3Д, разбил по плоскостям и на принтер…

Вы вообще поклонник асуса я смотрю )

Разобраный нынче лежит. Руки не доходят ретро на третьем пне запилить.

Но прочитать обзор до конца вы явно ниасилили.

не вижу смысла перечитывать одно и тоже по несколько раз, только в разных статьях?

Качество печальное, внешний вид стремный, нулевая повторяемость, зоопарк материалов, сотни человекочасов, и результат который не впечатляет.

96 часов по самому дешевому рейту в 2$ час, дают уже приличную сумму денег которую можно было потратить на нормальный корпус, а при желании и рвении даже на бу мак мусорку.

Материалы вы конечно не считали, правда половина мусора получена по п18))

Корпус пк это не табуретка что бы на ней сидеть, никому этот параметр не важен, а тот факт что оно выглядит ужасно, уже проблема, в совковом интерьере на лакированной стенке наверное как влитой будет, но в любой современный интерьер никто такое даже за бесплатно не поставит.

Обычные видяхи работают без проблем на любых

overclockers.ru/blog/FengShuiPC/show/35695/ne-bojtes-rajzerov-to-chto-oni-yakoby-sedajut-vashi-fps-eto-mif

То что попался брак — нормально, так бывает.

Вопрос был про экранирование, ответ — пофиг, роли не играет вообще.

В любом случае, возвращаясь к исходному вопросу, экранирование роли не играет, некоторые производители его не делают.

DeepCool например в некоторые свои корпуса кладёт райзер с плёночным шлейфом, он очень тонкий и без экрана.

респект в любом случае!