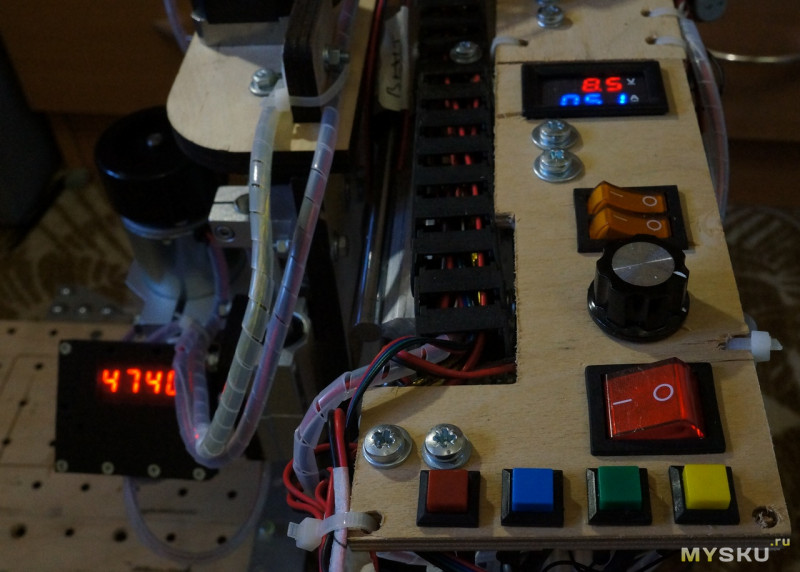

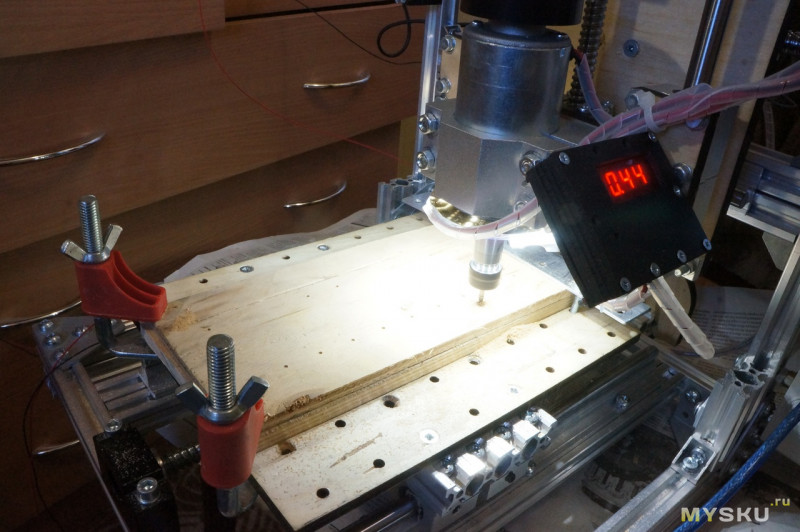

Для станка ЧПУ

приобрел мотор шпиндель с регулировкой оборотов.

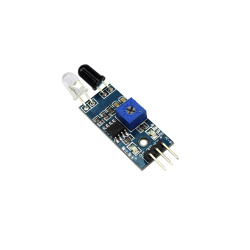

Радиолюбительский зуд не давал покоя — захотелось иметь на станочке показометр оборотов. Вариант с оптическим энкодером показался слишком сложным. Датчика холла, который применяется во всех автомобилях, не было под рукой. И тут на одном форуме подкинули идейку — попробовать ИК сенсор. Как раз без дела лежал ИК датчик препятствий, который не знал куда применить. Решил его попробовать — результат под катом.

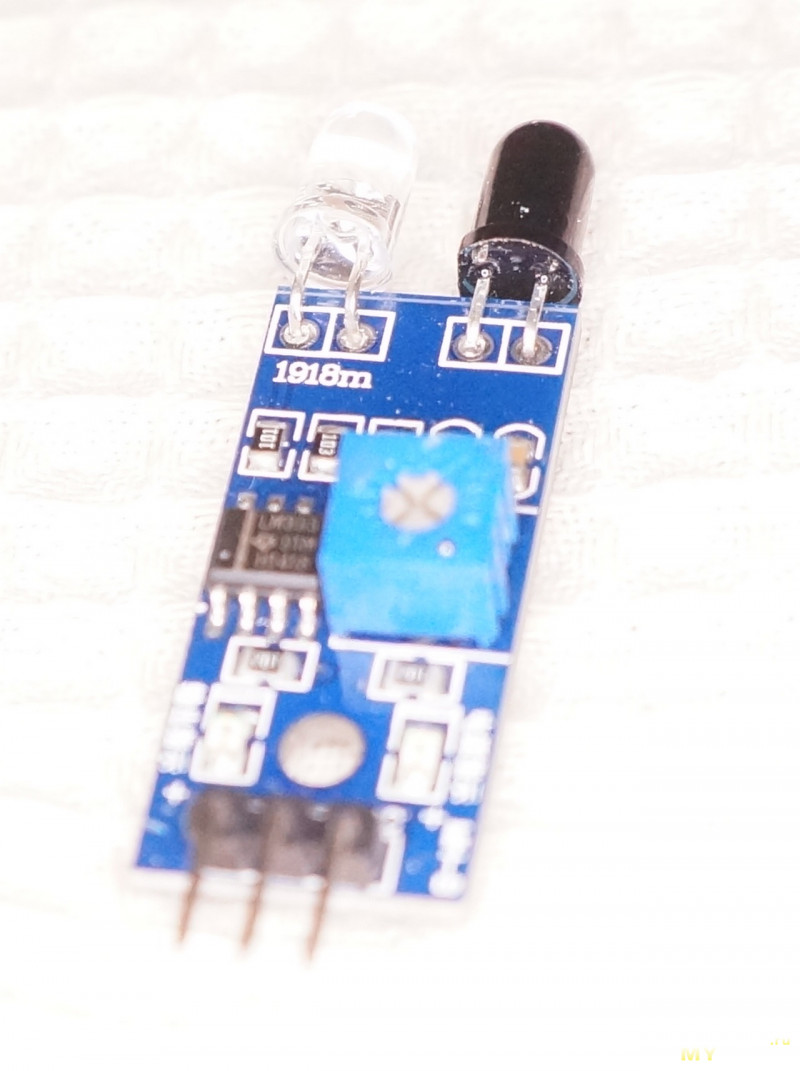

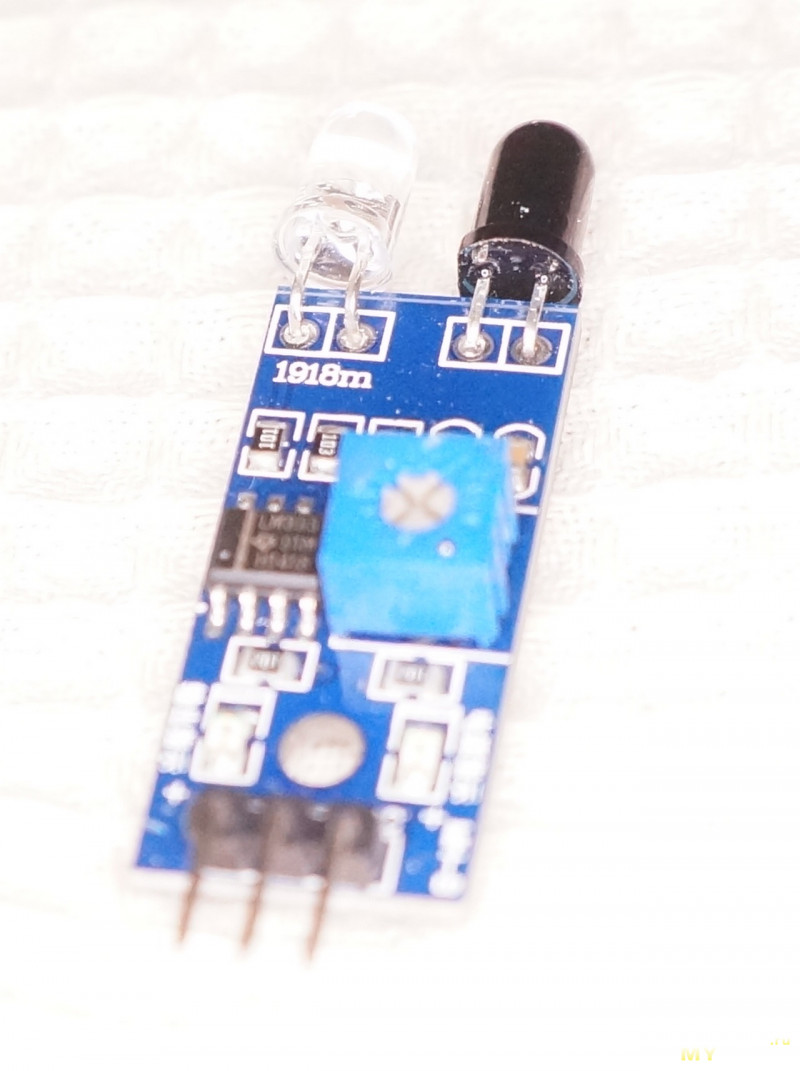

Данный модуль применяется в основном в ардуинщиками в роботостроительстве как ИК датчик препятствия. Представляет маленькую очень бюджетную платку (особенно если покупать партиями штук по 10)

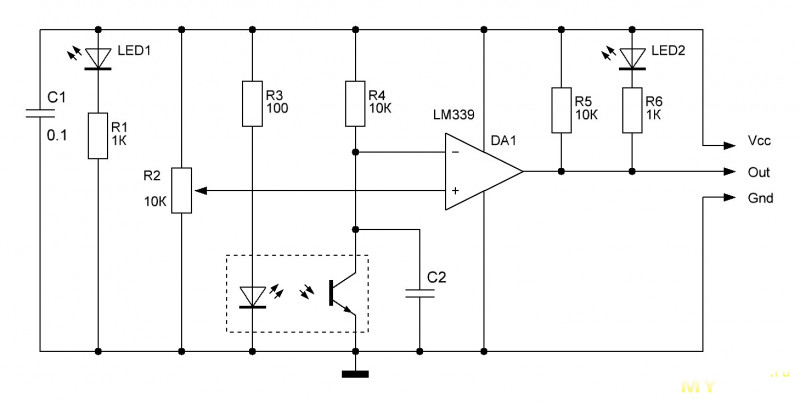

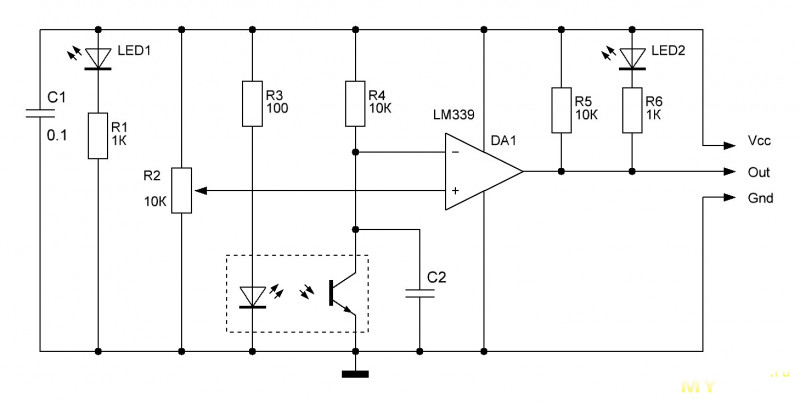

Схема у этого сенсора очень простая

В основе лежит ИК пара диод-транзистор. Что вроде L-53P3C/L-53F3C работающие в диапазоне 940нм

Компаратор LM393 сравнивает уровень фоторанзистора с уровнем, выставляемым подстроечным резистором.

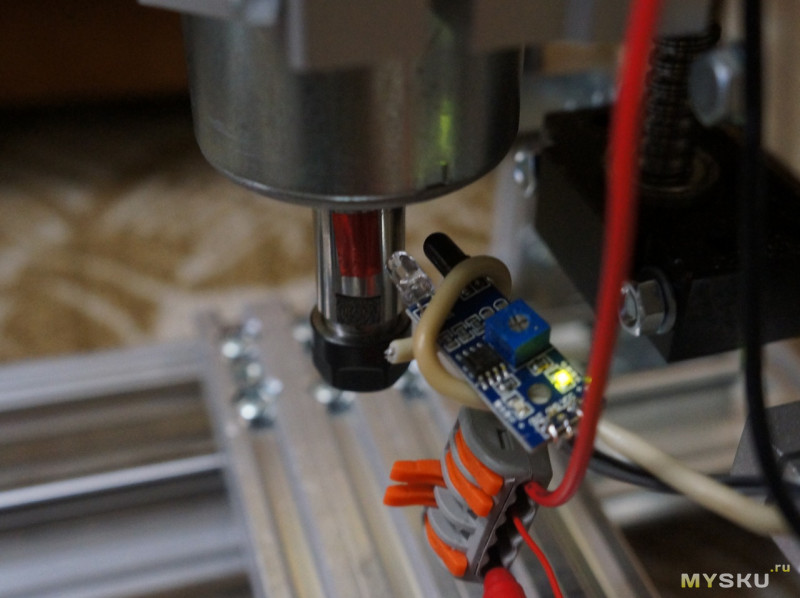

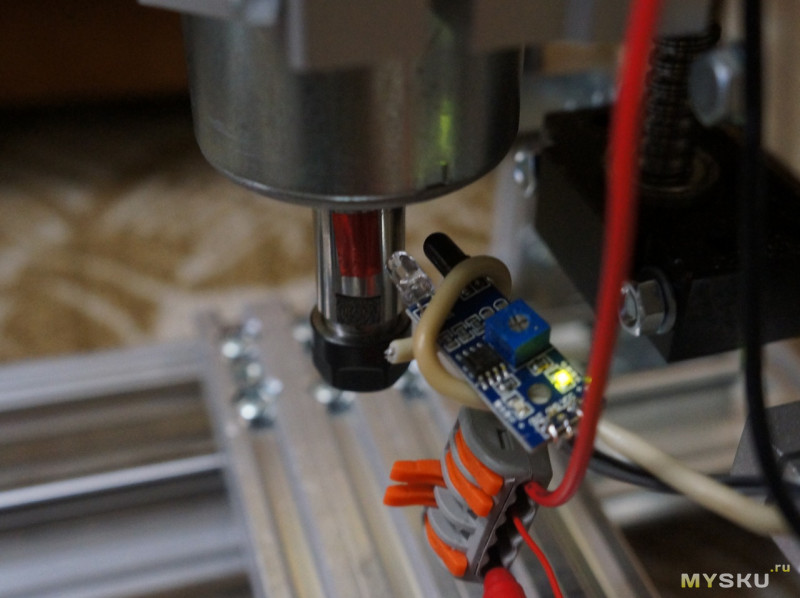

Подцепил к валу шпинделя кусочек фольги, поднес сенсор к валу, покрутил подстроечник — модуль стал моргать светодиодом в так вращения.

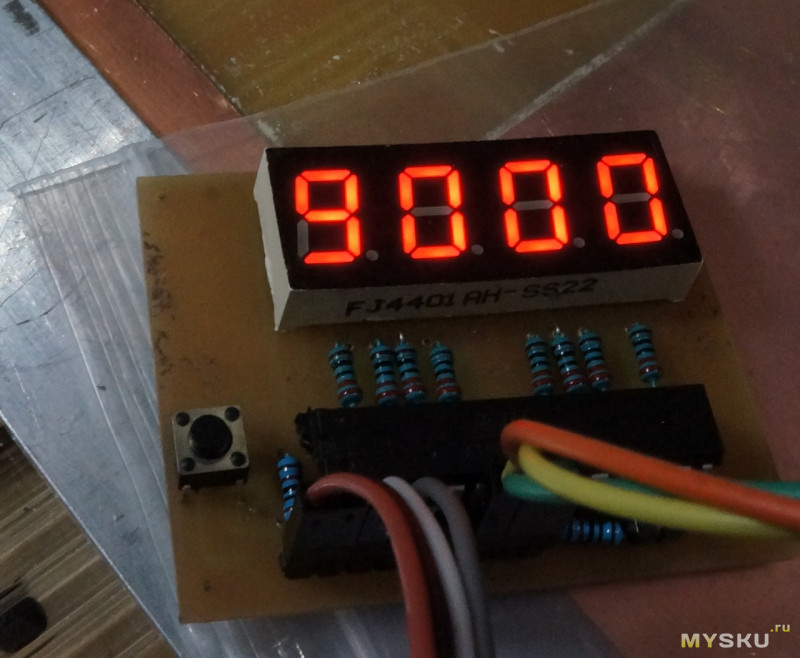

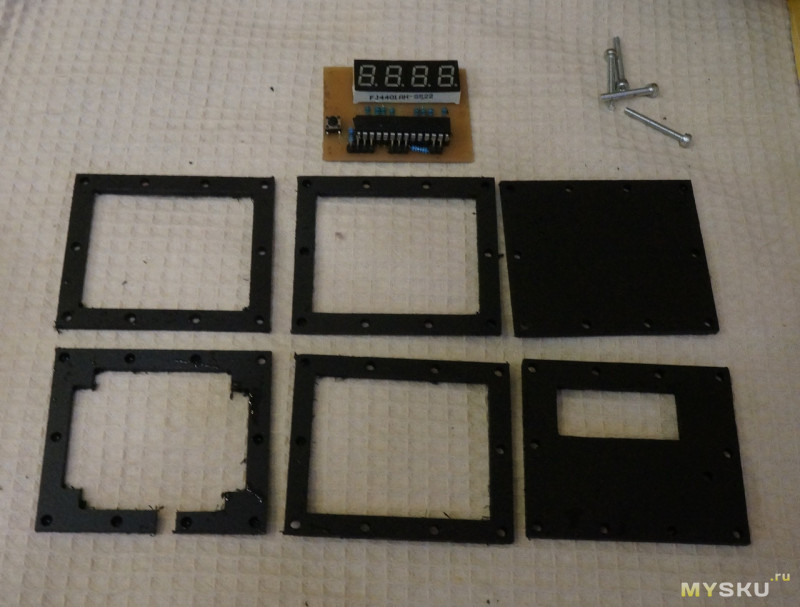

Поковырявшись в своей барахолке нашел

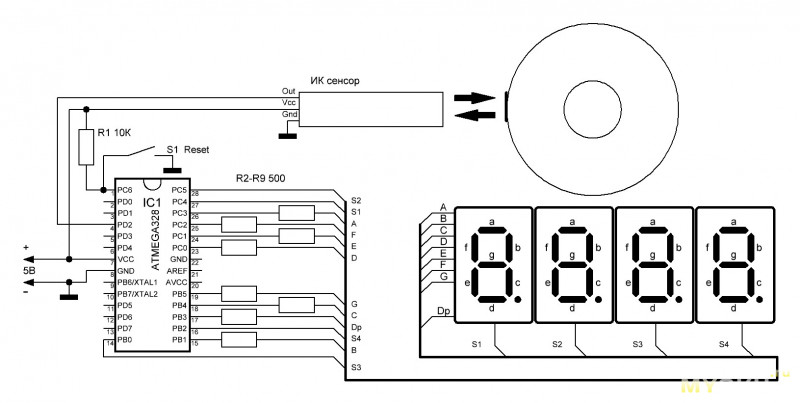

ATmega328 в DIP корпусе и

четырехразрядный семисегментный индикатор

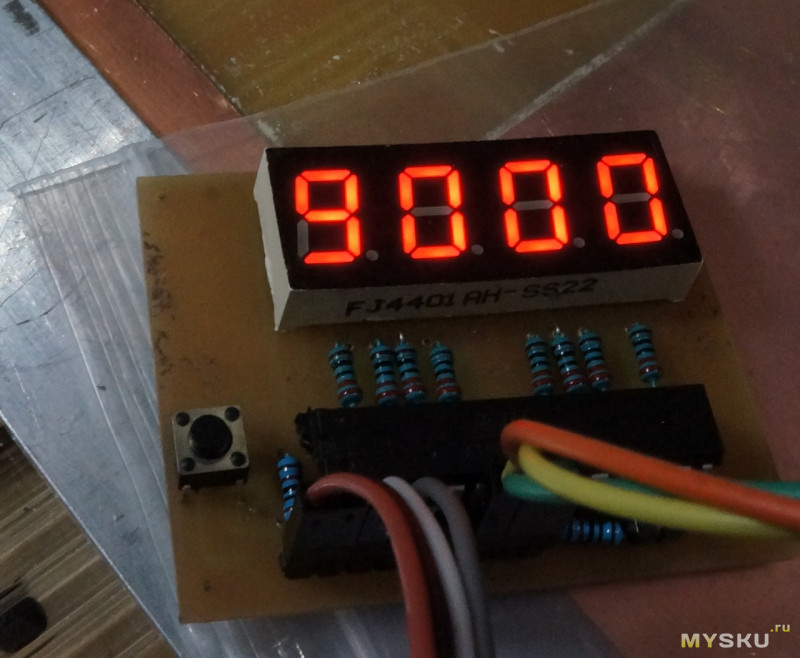

Максимальная скорость вращения у мотора 12000RPM и лучше было бы применить 5-разрядный индикатор, но будем работать с чем имеем

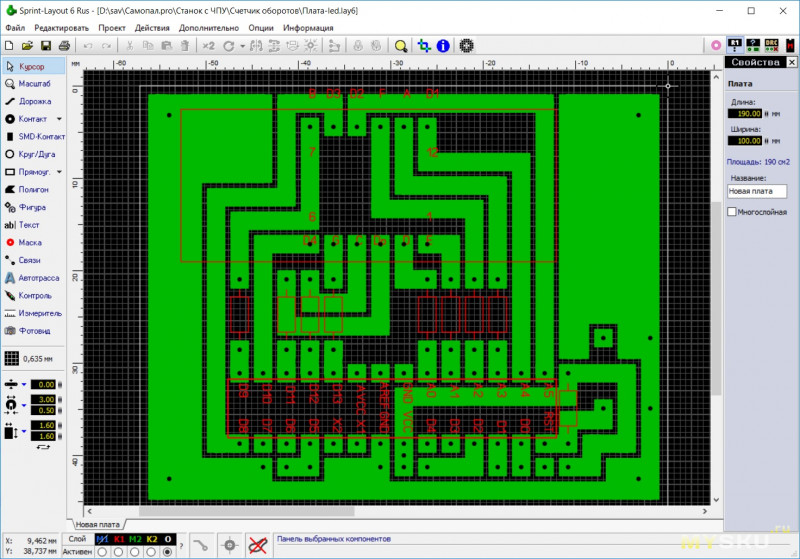

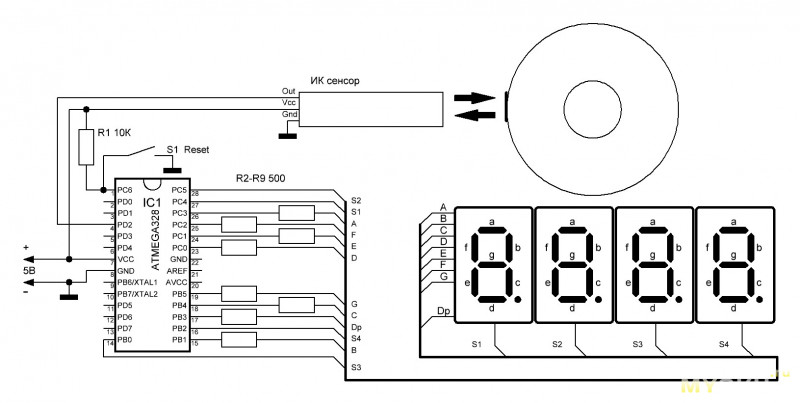

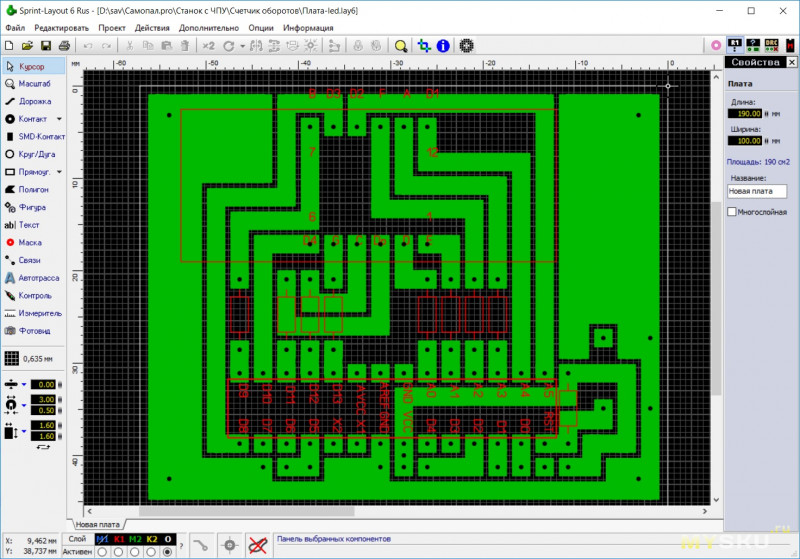

Накидал такую схему

Порядок подключения выводов индикатора к микроконтроллеру значения не имеет (так как настраивается в программе) и обусловлен исключительно из удобства проектирования печатной платы

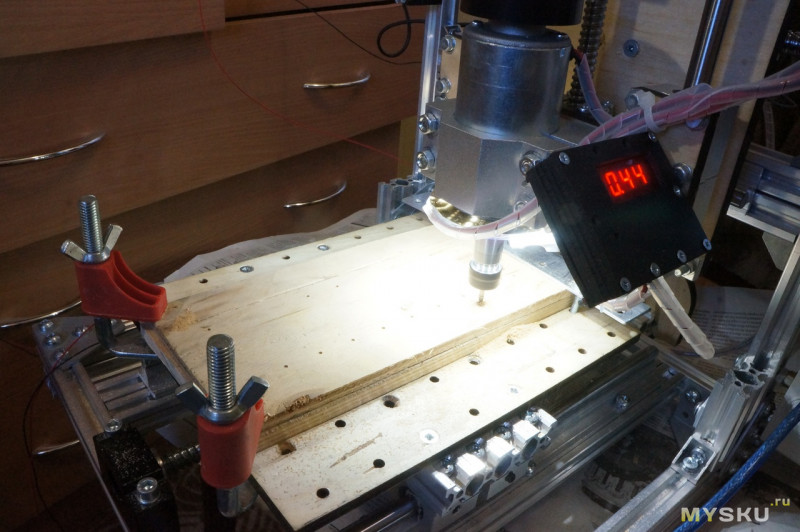

«Квадратный» дизайн платы потому что на данном этапе я осваивал изготовление печатных плат на станке ЧПУ

Закругленные полигоны сложнее, а главное, дольше выбирать гравировкой.

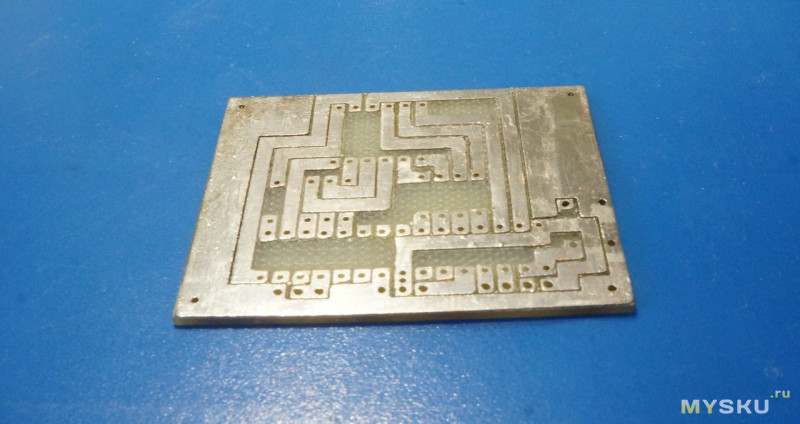

Основным достоинством изготовления плат на станке является то, что весь процесс происходит не отрывая зада от кресла. С покупкой ламинатора я отказался от этого метода, оставив для станка сверление отверстий и обрезку плат.

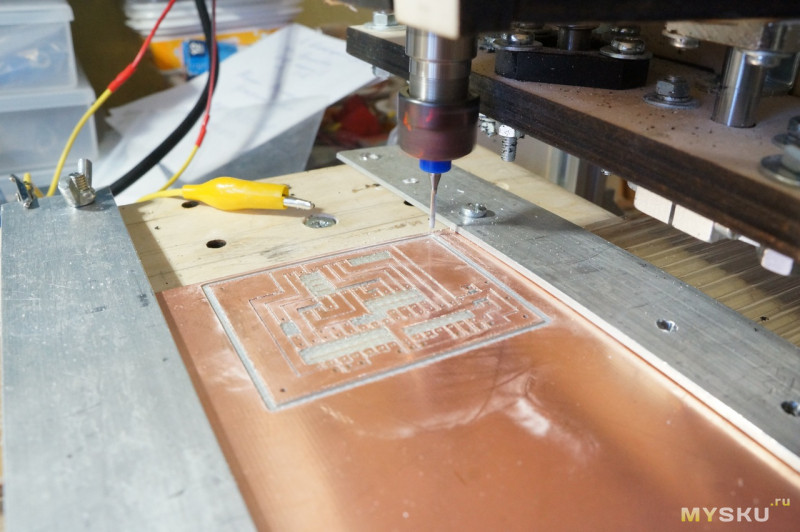

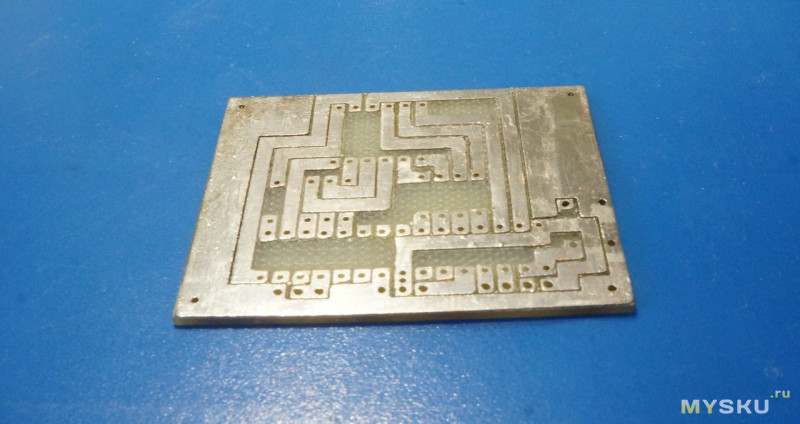

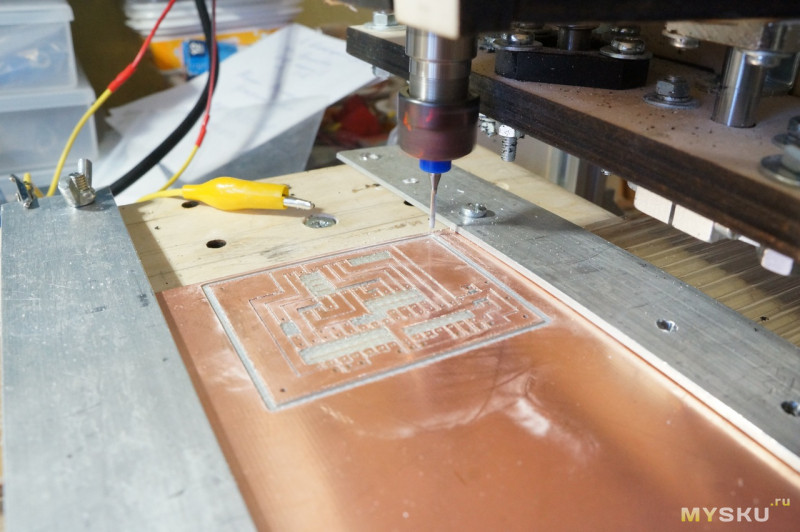

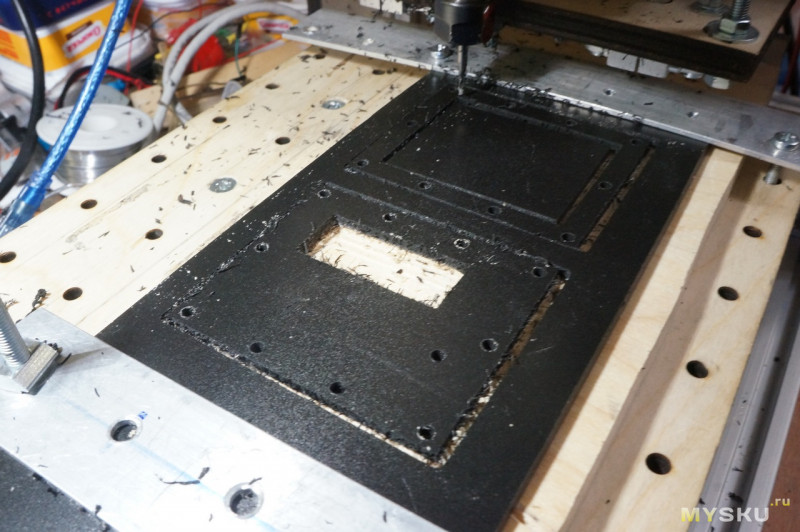

Итак гравируем, сверлим, режем

И вот можно отлаживать готовую плату

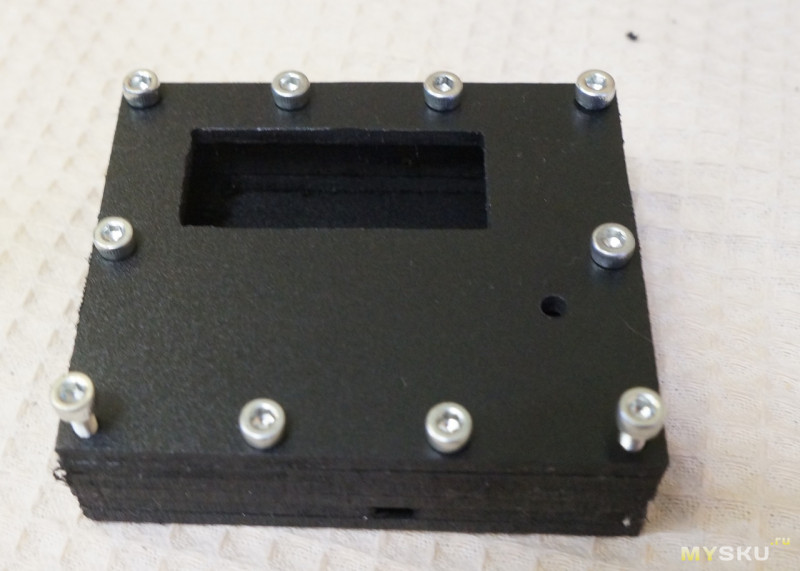

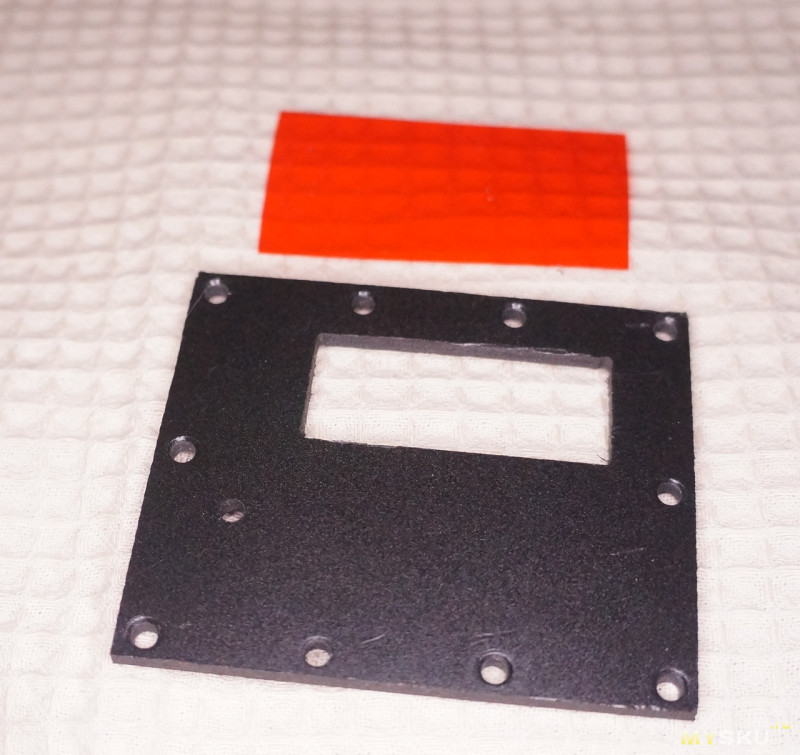

Сразу делаю корпус из обрезков ПВХ пластика

Для работы индикатора применяется

простая и удобная библиотека SevSeg, позволяющая подключать индикатор к каким угодно выводам МК, применять индикаторы как с общим катодом, так и анодом да еще и яркостью управлять.

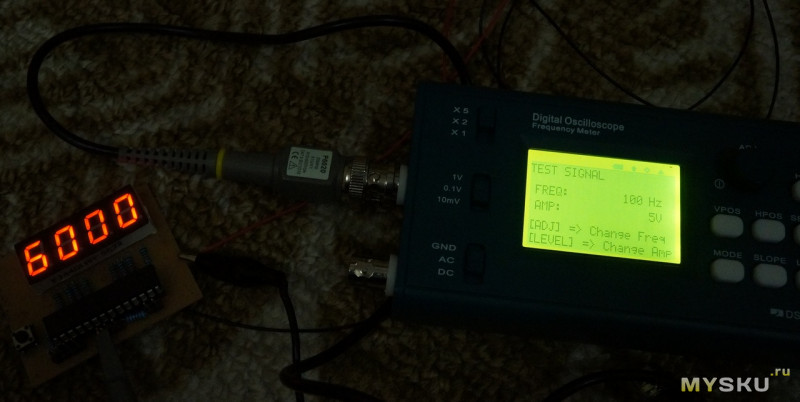

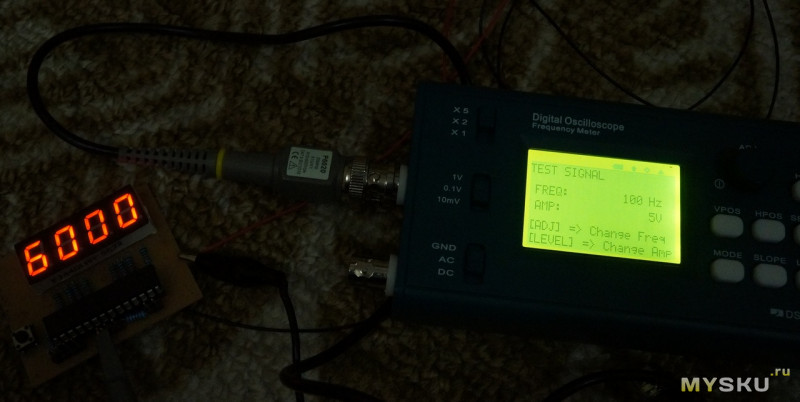

Для измерения частоты попробовал

библиотеку FreqMeasur. МК с ней отлично мерит сигнал с генератора от 10 до 200Гц (а больше мне и не нужно)

А вот когда на вход контроллера подал с сигнал с сенсора, результат получился плачевным.

Частота прыгала как ненормальная. Виной этому оказался «дребезг» сигнала с оптического датчика. Фольга давала массу помех. Попытка настроить сигнал подстроечником или заменить кусочек фольки на другой не дали ощутимого результата.

Тогда я решил давить «дребезг» программно. Осциллограф показал, что помехами являются импульсы в 0.3 — 1 мкс, тогда как сигнал — это импульсы 5мс (При частоте 12000RPM) и больше.

В результате родилась такая программка с подавлением помех длительностью менее 2мкс

// Библиотека работы с 7-сегментным индикатором

// https://github.com/sparkfun/SevSeg

#include <mSevSeg.h>

SevSeg myDisplay;

byte displayType = COMMON_CATHODE; //Your display is either common cathode or common anode

byte digit1 = 18;

byte digit2 = 19;

byte digit3 = 8;

byte digit4 = 10;

byte segA = 17;

byte segB = 9;

byte segC = 12;

byte segD = 14;

byte segE = 15;

byte segF = 16;

byte segG = 13;

byte segDP = 11;

byte numberOfDigits = 4;

int dot = 0;

uint32_t ms, ms1 = 0, ms0 = 0, ms2 = 9;

uint32_t rps = 0;

uint32_t count = 0;

char buf[10];

void setup(){

// Инициализация индикатора

myDisplay.Begin(displayType, numberOfDigits, digit1, digit2, digit3, digit4, segA, segB, segC, segD, segE, segF, segG, segDP);

myDisplay.SetBrightness(100);

myDisplay.DisplayString("----", 0);

// Инициализация входа для счета импульсов

attachInterrupt(0, pulseCount, RISING);

}

void loop(){

ms = millis();

char s[10];

uint16_t rpm = 0;

// Перевыдача дисплея

myDisplay.DisplayString(buf, dot);

// Каждую секунду перевыдаем значение скорости

if( ms2 == 0 || ms2 > ms || ( ms - ms2 )>1000 ){

ms2 = ms;

// Переводим в коичество оборотов в минуту

rpm = rps*60;

// Отображение 10=тичной точки, сли число больше 4-х разрядов

if( rpm > 9999 ){

dot = 2;

sprintf(buf,"%4d",rpm/10);

}

else{

dot = 0;

sprintf(buf,"%4d",rpm);

}

rps = 0;

}

}

/**

* Счетчик импульсов

*/

void pulseCount(){

uint32_t ms = micros();

// Убираем импулься менее 2 мс (дребезг)

if( ms - ms0 > 2000 )count++;

ms0 = ms;

// 0.5 сек цикл подсчета импульсов

if( ms - ms1 > 500000 ){

ms1 = ms;

rps = count*2;

count = 0;

}

}

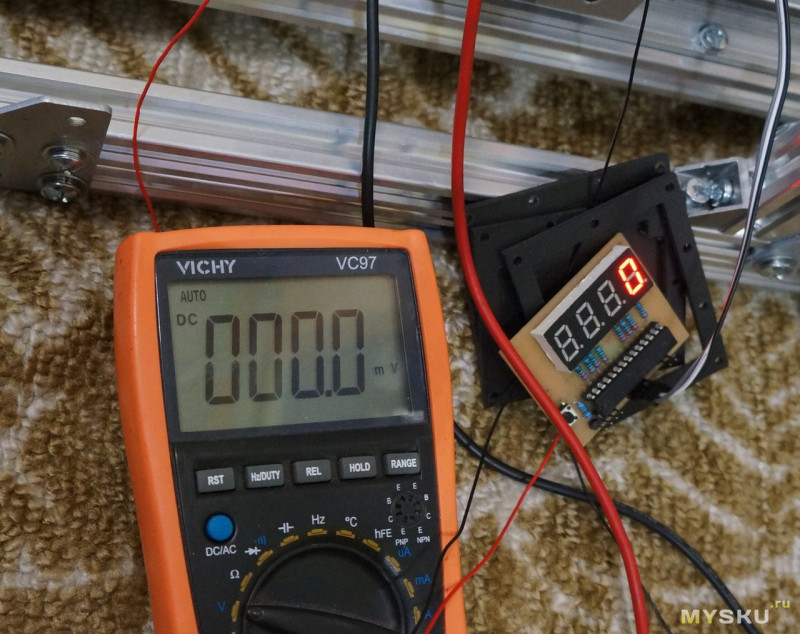

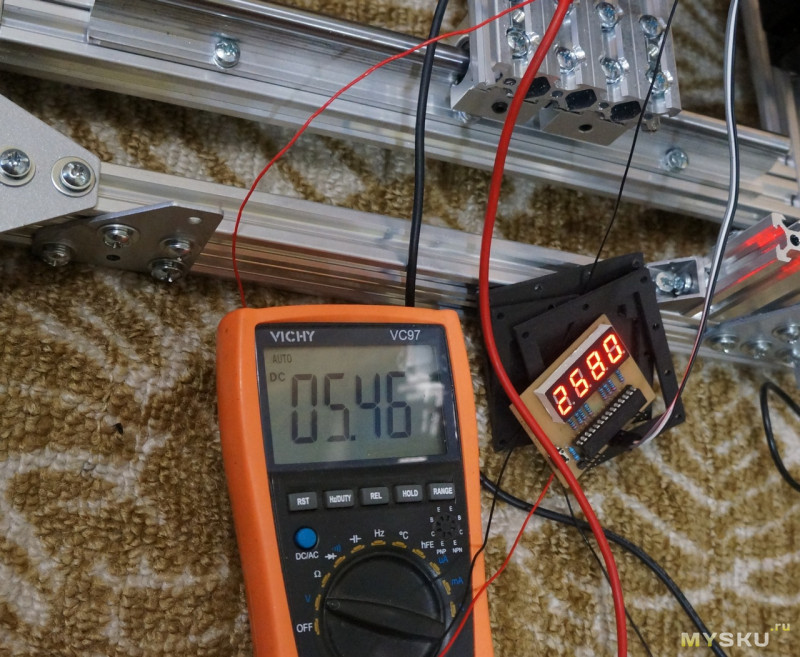

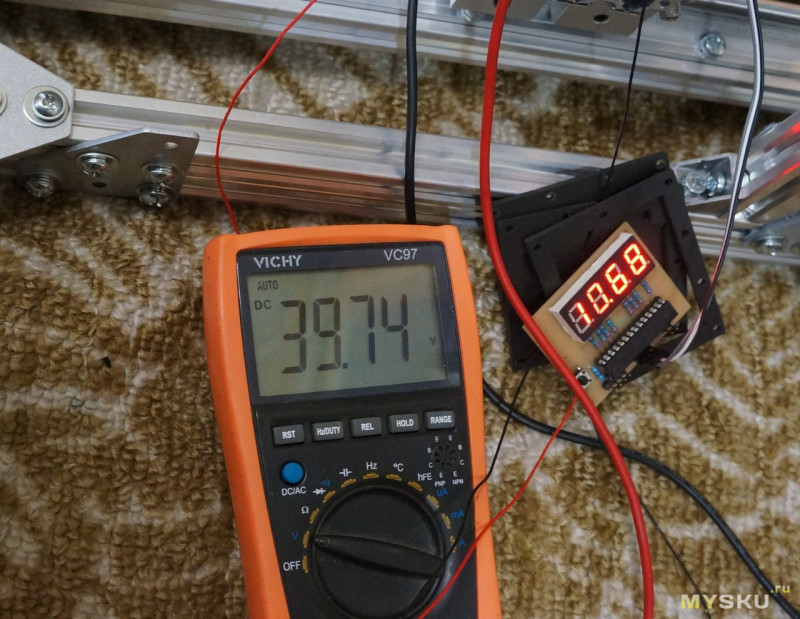

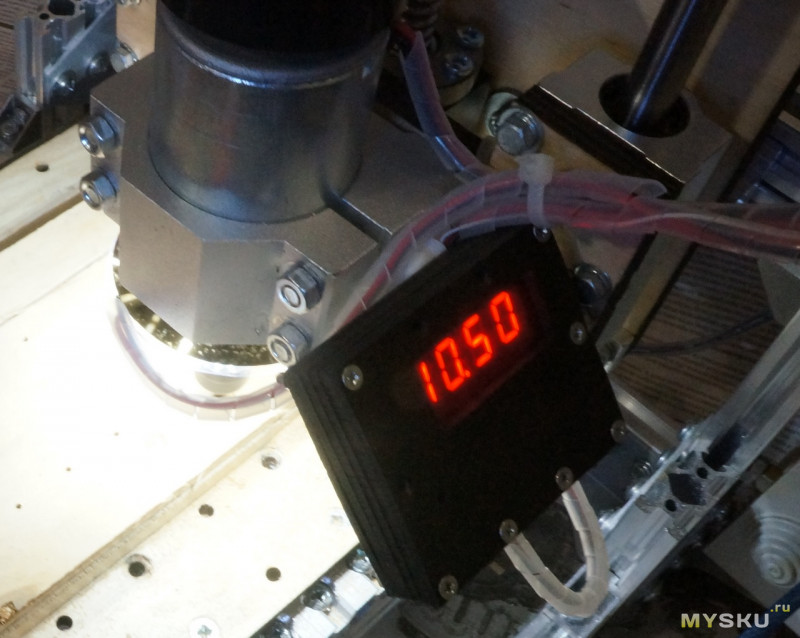

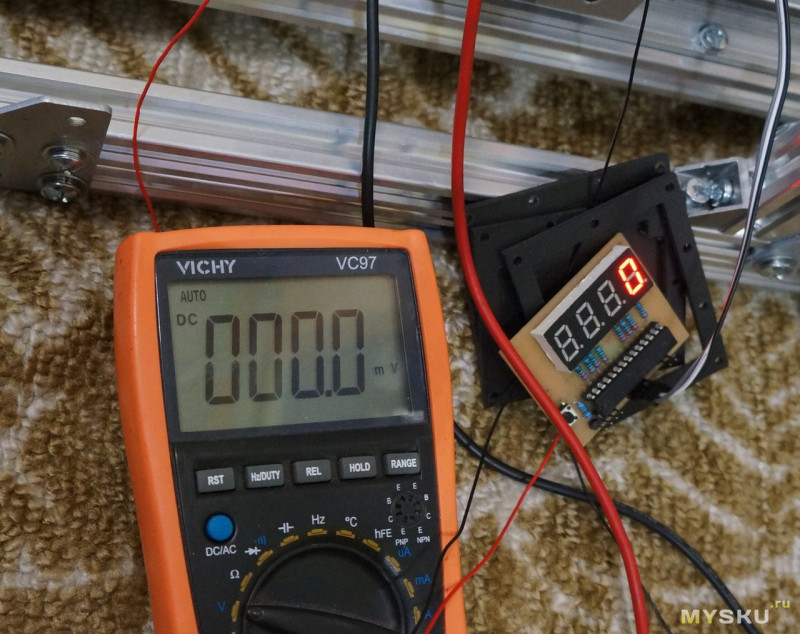

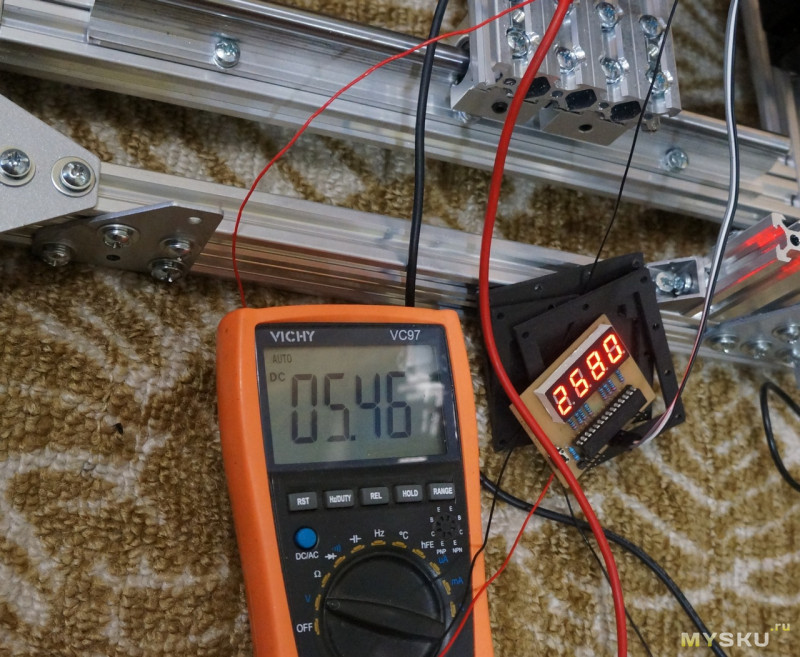

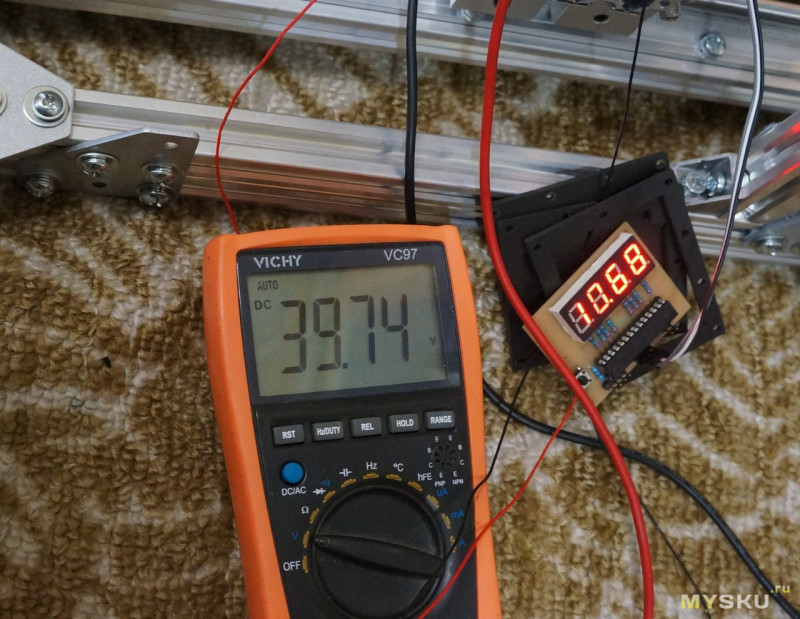

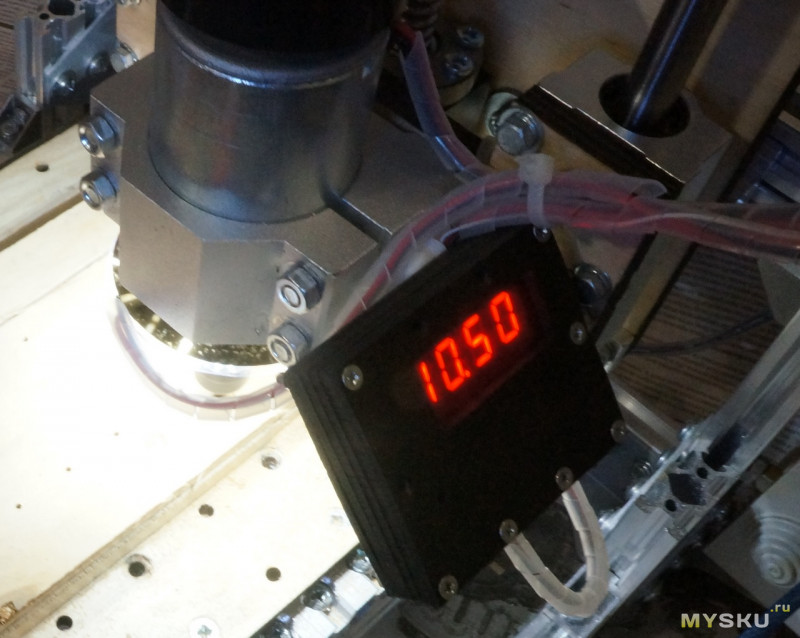

Программа показала 100% результат с тестового генератора. При включенном моторе с сенсора показывались стабильные обороты, которые хорошо коррелировали с режимом работы мотора. На том и остановимчя

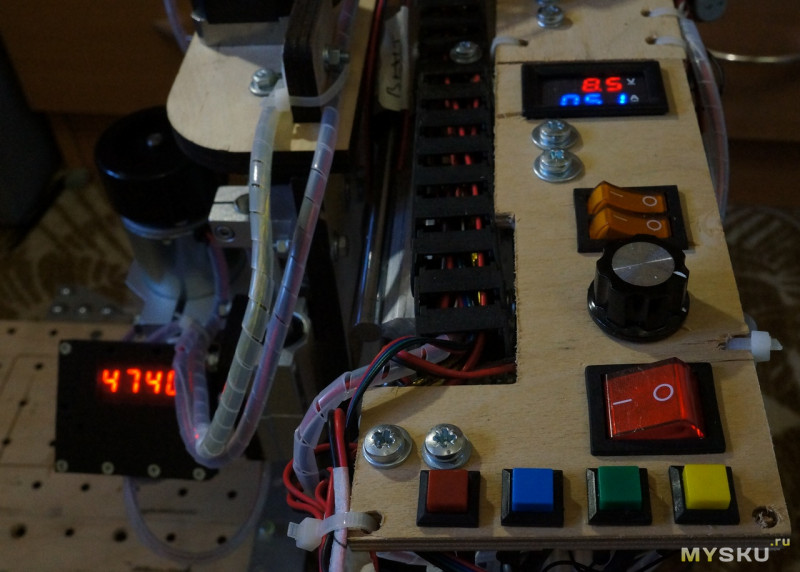

Еще одна проблема нартсовалась при выборе места установки счетчика на станок.

В длинных проводах наводились сильные помехи от мотора и БП и индикатор, отлично работавший «на коленках» никак не хотел работать на станке. В результате смонтировал контроллер в непосредственной близости от сенсора и запитал его через импульсный DC-DC преобразователь от 24В. (Напряжения для шаговиков, подсветки, вентиляторов охлаждения).

Так мой новый станочек обзавелся счетчиком оборотов шпинделя. индикаторы К слову, данный измеритель должен практически без изменения схемы и программы заработать и с «кошерным» датчиком холла и магнитиком на валу.

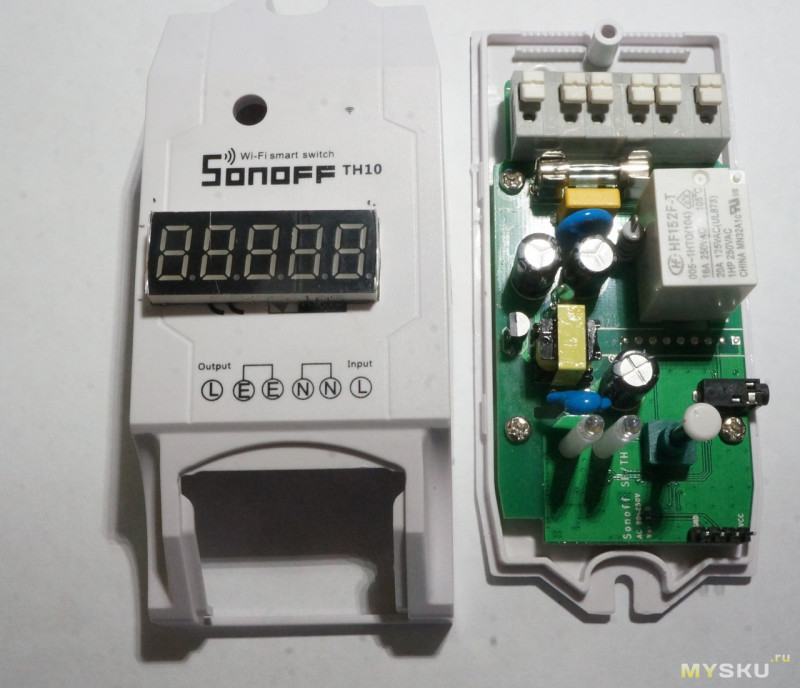

Пока собирал станок, приехали 5-ти разрядные индикаторы. Хотел переделать измеритель скорости вращения на них с более компактным Atmega8 в TQFP32. Но потом решил, что лучшее — враг хорошего.

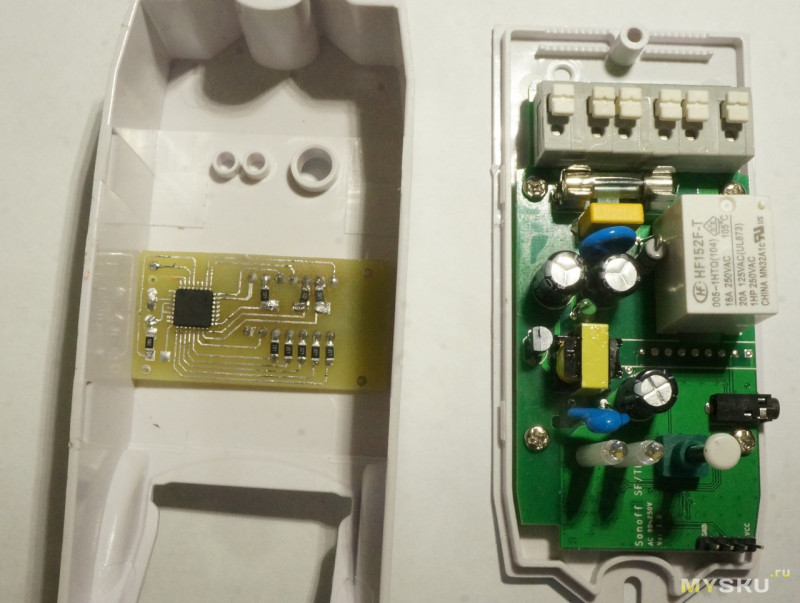

А индикаторы пошли в другой проект - индикатор для любого Sonoff с управлением по UART

Следующий обзор я посвящу контроллеру станка, его доработке и настройке.

Весь мой путь от старого к новому станку есть в

моем блоге.

Кот за любой кипишь кроме голодовки )))

Вообще хорошо бы составить общую статистику по шпинделям различной мощности и заглублению проходов по различным материалам и фрезам.

Тогда бы каждый знал какой именно шпиндель ему лучше покупать.

А то у нас набоум покупают самый мощный. ;)

Но больше фанеры 6мм на скорости 200мм/мин за один проход пока не загружал

В принципе у шпинделя есть характеристики — мощность, обороты, крутящийся момент

А дальше все решается материалом, фрезой и скоростью подачи. Тут, мне кажется, у каждого свой опыт, сформированный загубленным заготовками и поломанными фрезами

Есть доп. датчики температуры/влажности (можно и другие туда подключить), счетчики электроэнергии и прочее

Влажность мне удобно отображать «100.0%»

Если сценарий работы выключателя связан с другим модулем

Кондер может и меньше стоять

Я зажигаю точку декадного делителя:

12000 = 12.00 — типа 12К RPM

В любом кулере есть такой датчик внутри.

Герцы — это у радистов :)

ATmega8 для этого проекта не хватит?

Для чего кнопка сброс?

Для 328 могу бинарник выложить

В принципе на частоте 200-1000Гц без проблема и самому фильровать

Вон спектроанадизаторы на звуковой частоте FFT применяют

Да и не нравится мне магнит на валу. Вдруг он вибрацию даст еще

Во вторых ток будет зависеть от нагрузи шпинделя

В моем случае проще было откалибровать положения переменного резистора регулировки оборотов

Да, ток так же даст информацию о моменте на двигателе, что может спасти фрезу при заклинивании. В отличие от оптического датчика.

Вот зависимость оборотов, нагрузки (момента) от тока, информации больше, схема проще и надежней

Небольшое скольжение поля легко компенсировать

Легко как-раз в двигателе постоянного тока.

Для дома вряд ли это целесообразно

а те «кулеры», что с тремя проводами, еще и выход импульсного таходатчика (ключ) имеют, 2 замыкания на оборот.

измерял скорость вентилятора: подключил пищалку-прозвонку к таходатчику и записал звуковые пакеты микрофоном на компе.