Примерно год назад мне

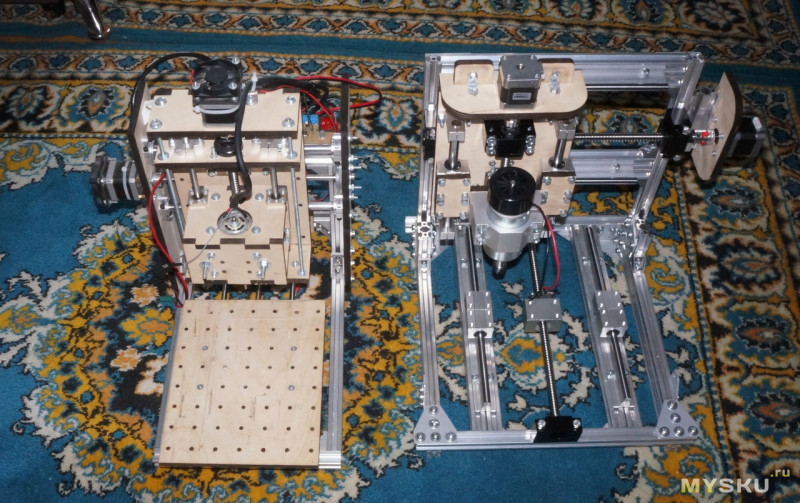

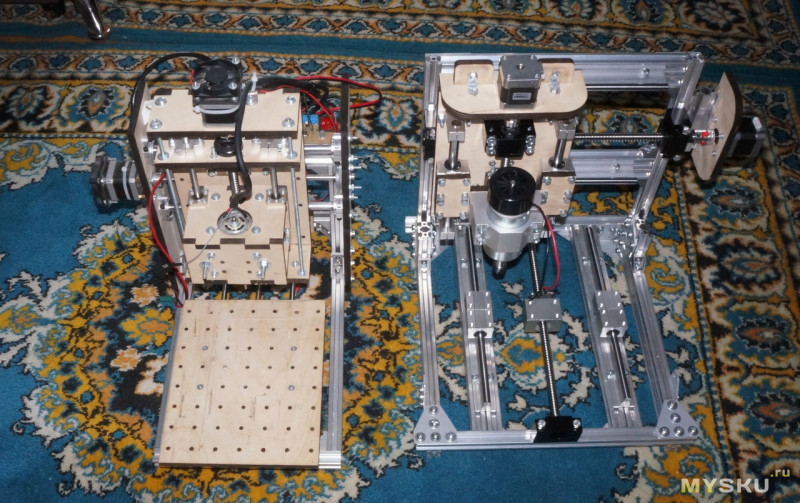

достался небольшой станок с ЧПУ. Работать со станком понравилось, и я потихоньку стал его модифицировать. Изменил размеры, заменил патрон шпинделя, заменил втулки на линейные подшипники. Все это хорошо повлияло качество станка, но аппетит приходит во время еды. Дальнейшая модернизация станка потеряла смысл — проще было сделать новый. Чем я активно занялся.

Теперь появился результат которым я и хочу поделиться. А заодно послушать советов более опытных товарищей.

Встречайте первую статью по сборке и проектированию домашнего станка с ЧПУ.

Начнем с требований

Станок должен остаться настольным и домашним. То есть никаких чугунных станин, рабочего поля метр на метр и шпигделя на 1.5кВт. Основное назначение данного станка изготовление мелких деталей из дерева и пластмассы, сверловка и обрезка печатных плат, изготовление корпусов и пр.

Бюджет нового станка должен быть небольшим. $500, может быть меньше, но порядок такой.

При сборке станка должны быть минимальны заводские операции (резка и фрезеровка стали, сварка и пр)

Рама и линейные подшипники

Мой первый станок в качестве линейного подшипника имел полированные валы 8мм которые ходили в латунных слегка подпружиненных втулках. Это была, пожалуй, самая отвратительная часть китайского станка. Они люфтили во все стороны.

Поэтому бронзовые втулки я заменил на линейные подшипники того же диаметра 8мм, чтобы не менять сами валы и держатели.

О чем и пожалел в дальнейшем. Длинные валы 8мм прогибались при вертикальной нагрузке. Нужно было либо увеличивать диаметр, то я и сделал, когда модернизировал ось Z, увеличив диаметр вала до 10 и поставив ШВП в качестве ходового винта

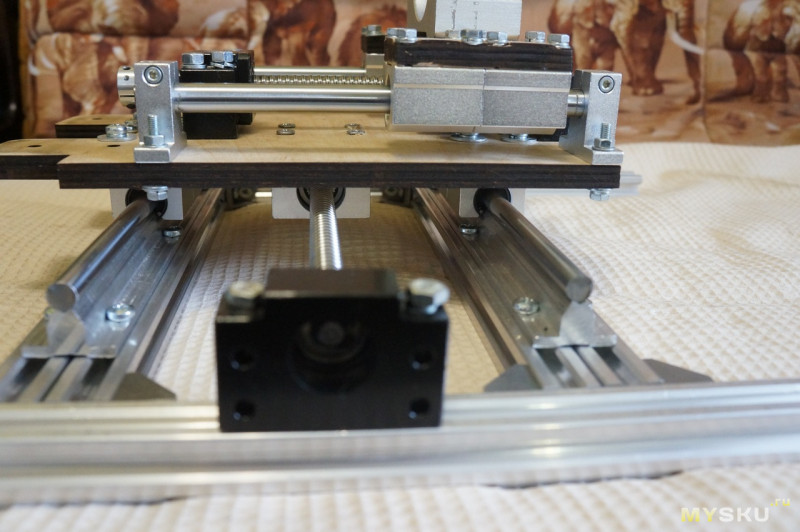

Дальнейшая модернизация данного станка показалась мне бессмысленной — нужно было менять практически все. Так родилась идея нового станка. А в качестве линейных направляющих по осям X и Y с высокой вертикальной нагрузкой я решил использовать рельсы. Но плоские MGH к сожалению не влезали в отведенный бюджет и я решил остановиться на цилиндрических SBR с минимальным диаметром 10мм

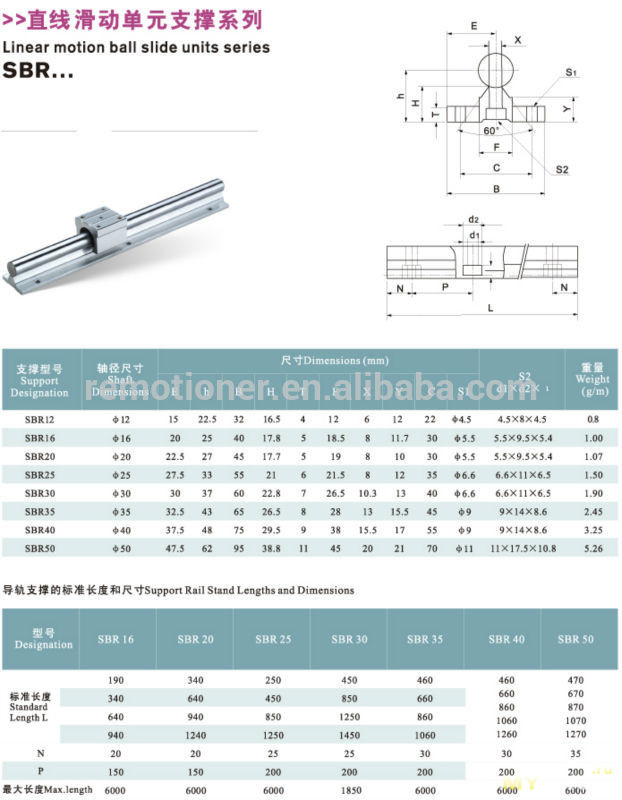

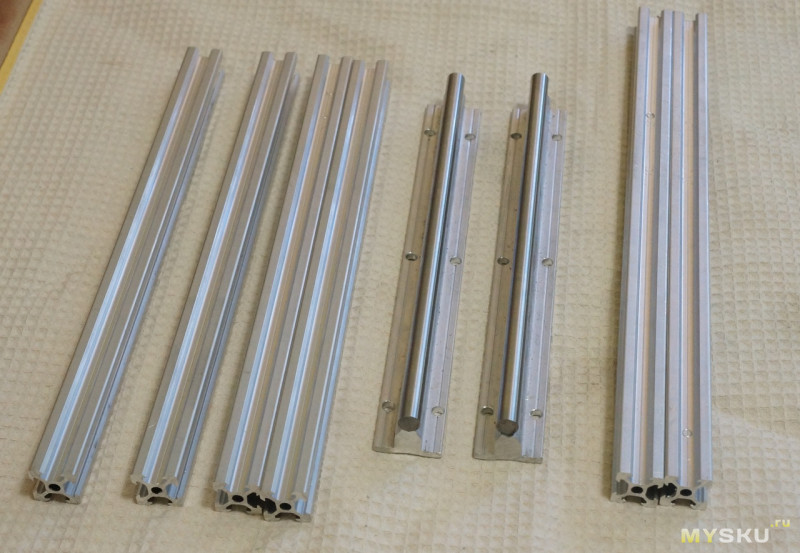

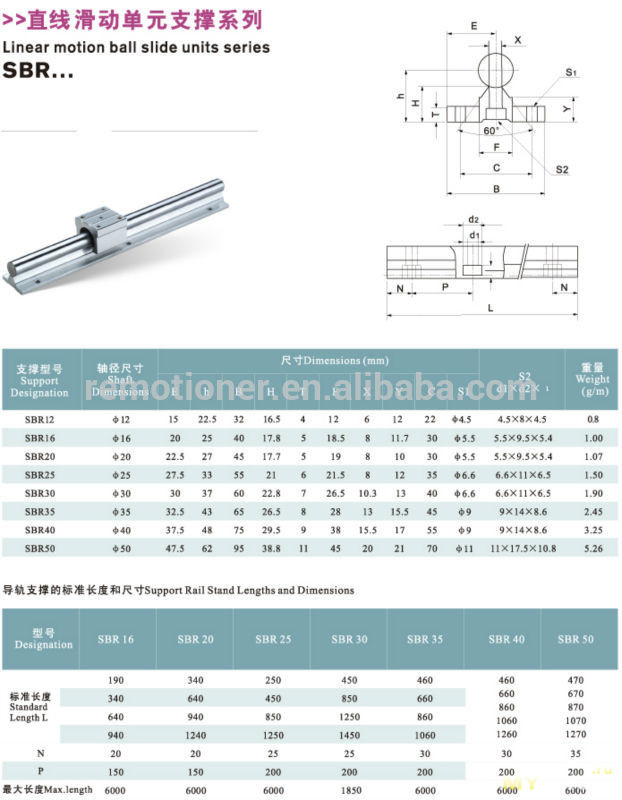

Что такое рельсы SBR

Цилиндрические рельсовые линейные направляющие — полированные стальные валы на опоре. Алюминиевая опора устраняет основной недостаток направляющих валов — прогиб, и увеличивает грузоподъемность, жесткость и точность перемещения.

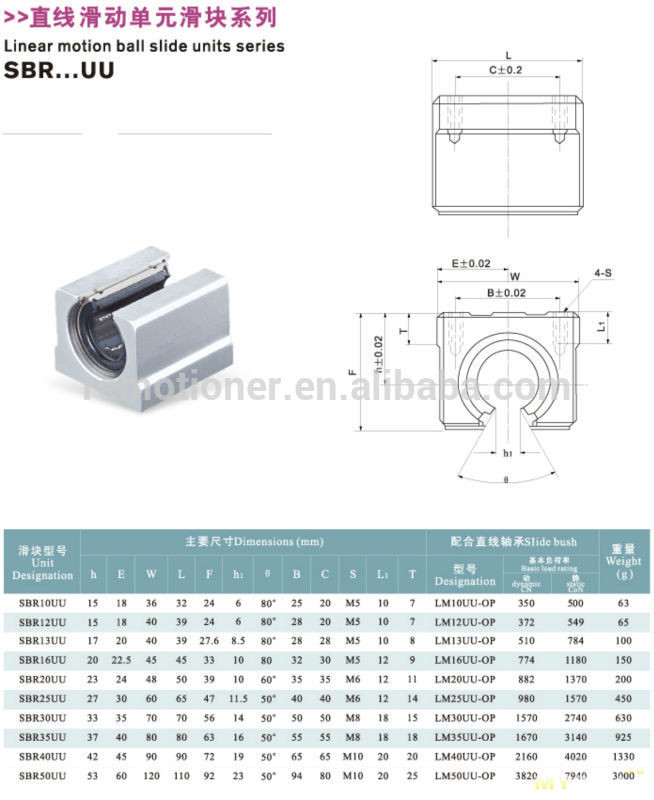

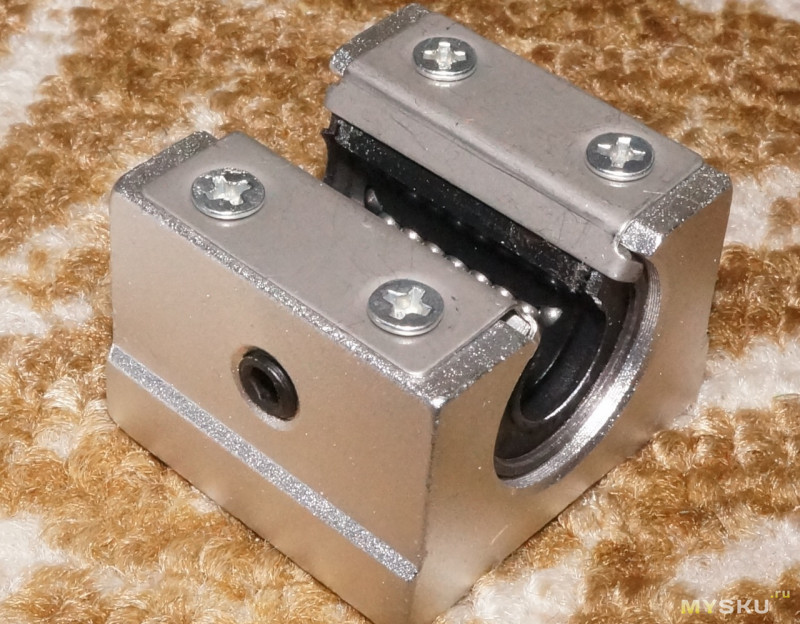

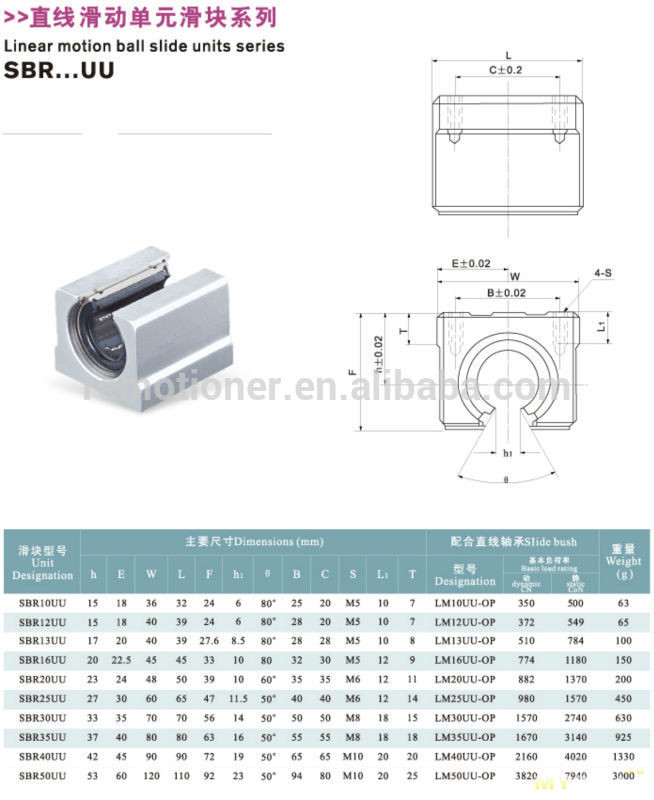

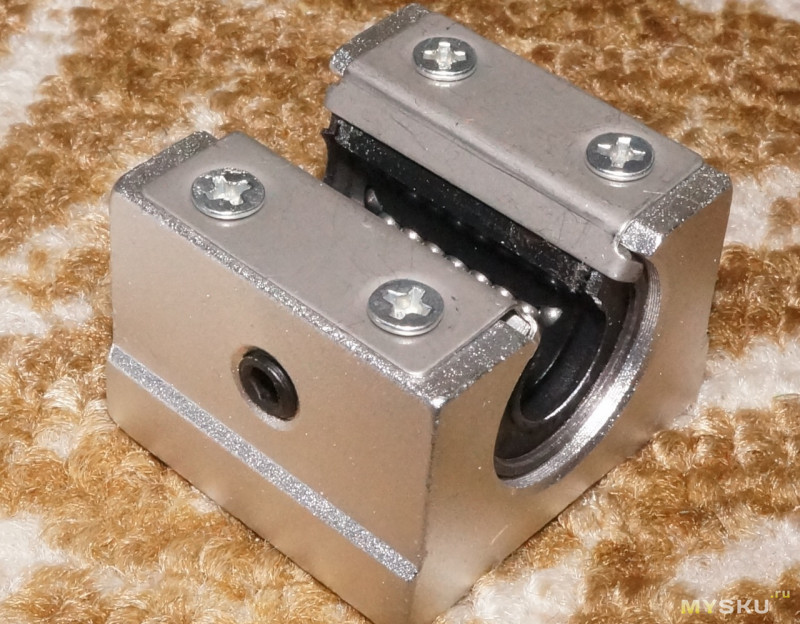

Каретка — это тот же линейный подшипник, но с вырезом в том месте где ходит рельса

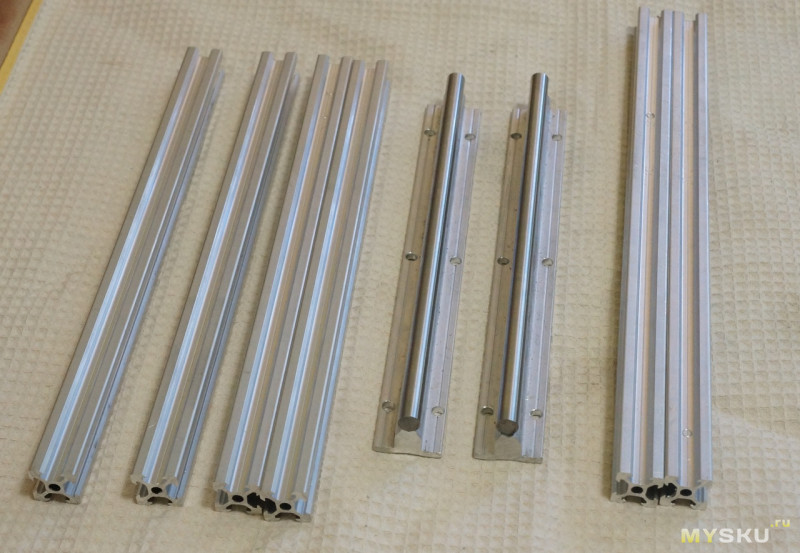

Конструкция крепления SBR в совокупности с требования, которые я привел выше определила конструкцию рамы — буду делать из алюминиевого профиля.

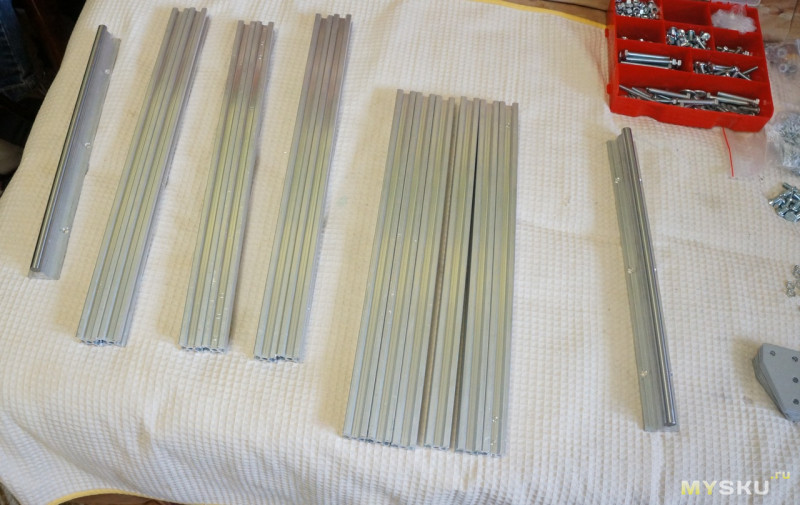

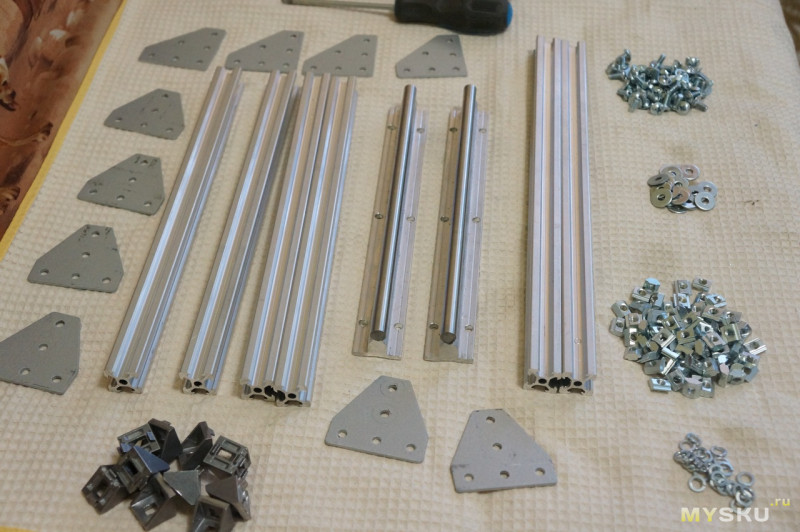

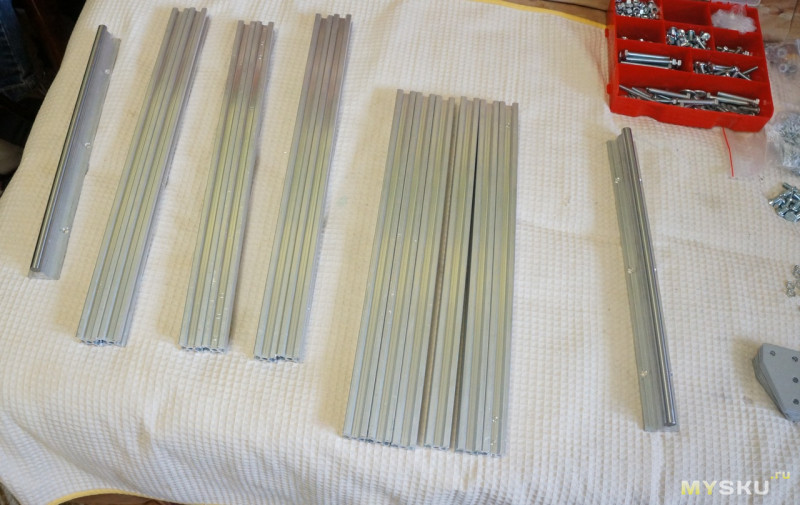

Спецификация

Ось X

Рельсы SBR10 350мм 2шт

Каретки короткие SBR10UU — 4 шт

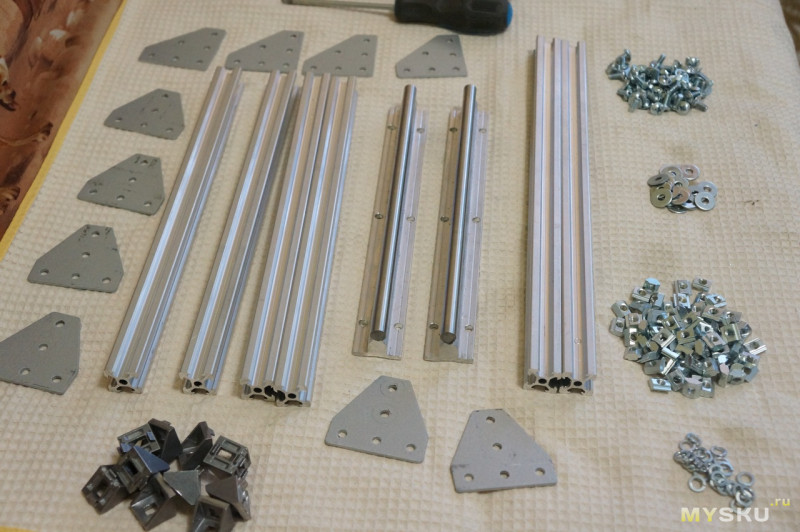

Рама из станочного профиля 2020

Продольные составляющие 350мм — 6шт

Поперечные составляющие 350мм — 2 шт

Дополнительные продольные опоры 370мм — 2 шт

Ось Y

Рельсы SBR10 300мм 2шт

Каретки короткие SBR10UU — 4 шт

Рама из станочного профиля 2020

Поперечные составляющие 300мм — 4шт

Вертикальные стойки 350мм — 2 шт

Крепеж нужно брать с запасом. Гайки в профиль M5 и M6, уголки и прочее

Детали рамы на Али заказывать не стал — подвернулся удобный

отечественный магазинчик «Соберизавод» .

При составлении заказа можно сразу же указать детали из профиля требуемой длины и получить карту раскроя. Там же можно купить

соединительные пластины и

T-гайки. Винты и болты проще взять в местном магазине метизов. Тут ситуация как с водкой — сколько не бери, все равно бежать придется. )))

Итак заказ сделан. В комплектующих для станка, покупаемых на Алиэкспресс главная составляющая — стоимость доставки. Все железной и тяжелое. Мне все доставили СДЭКом прямо на работу

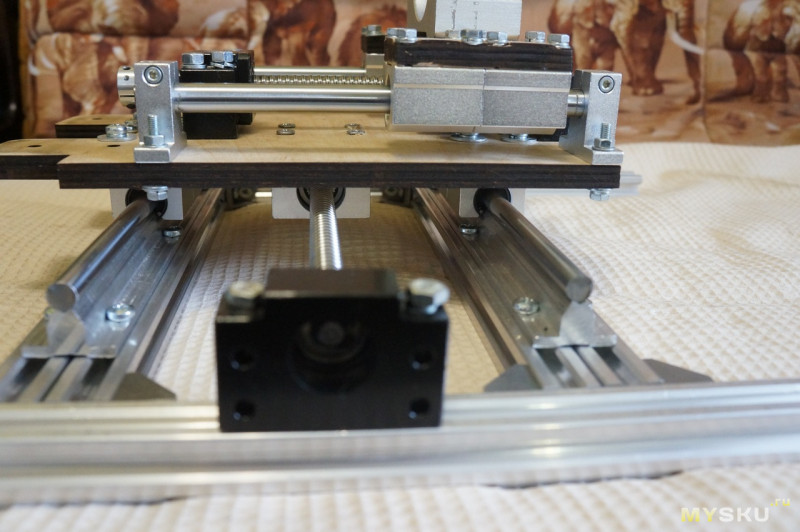

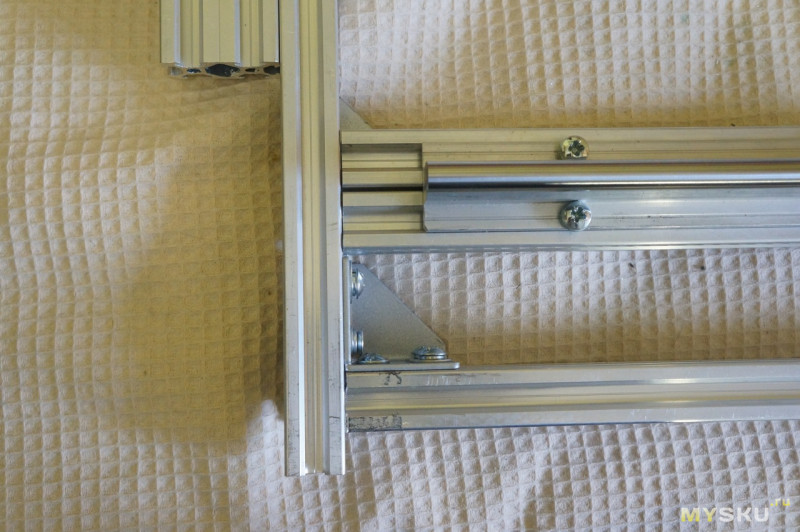

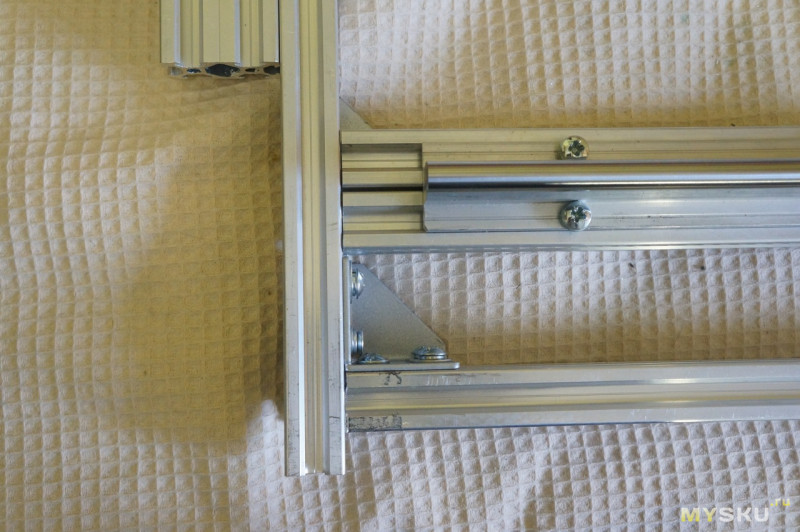

Сбоку виден винт, которым можно отредактировать плотность обхвата вала кареткой

Профиль

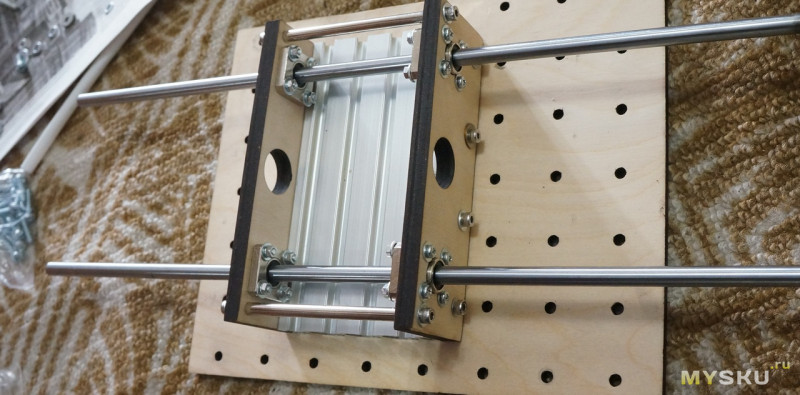

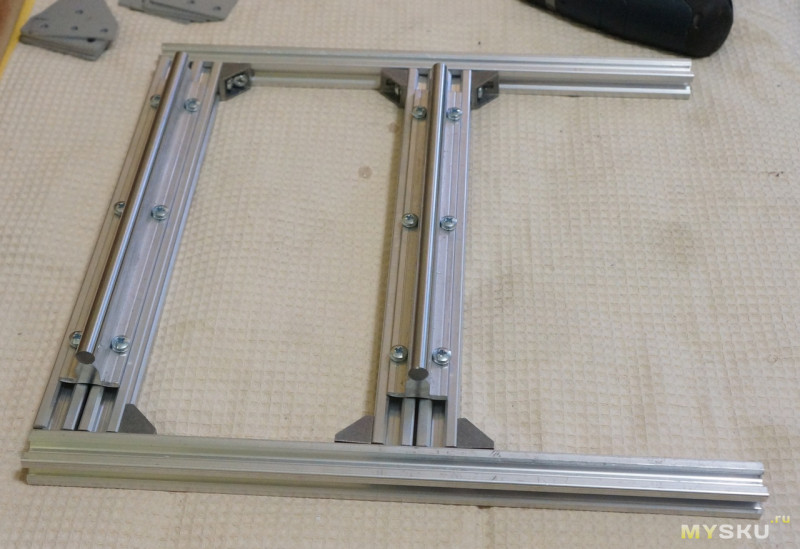

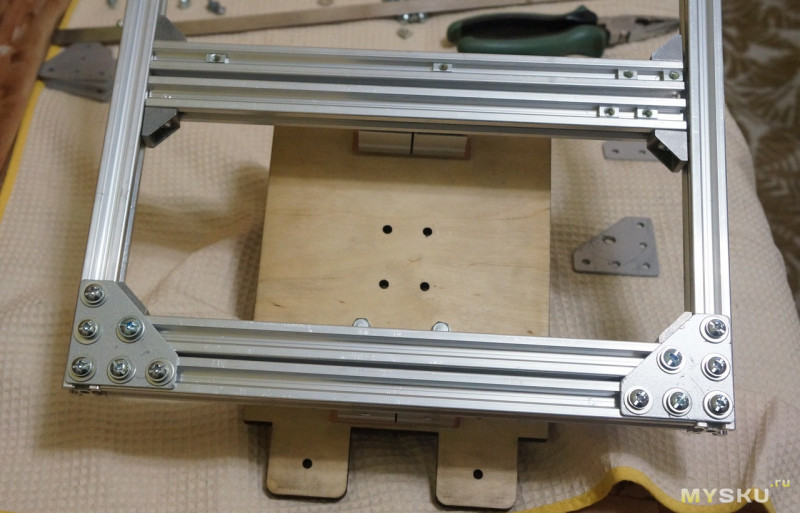

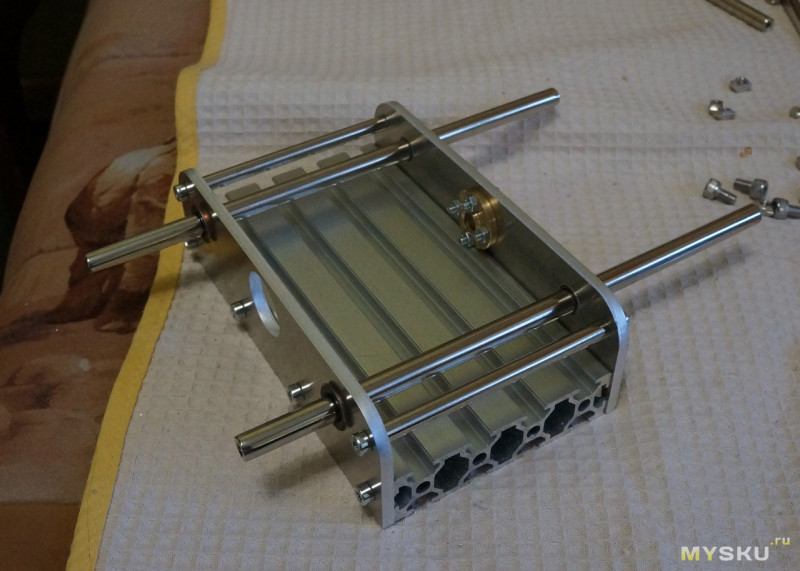

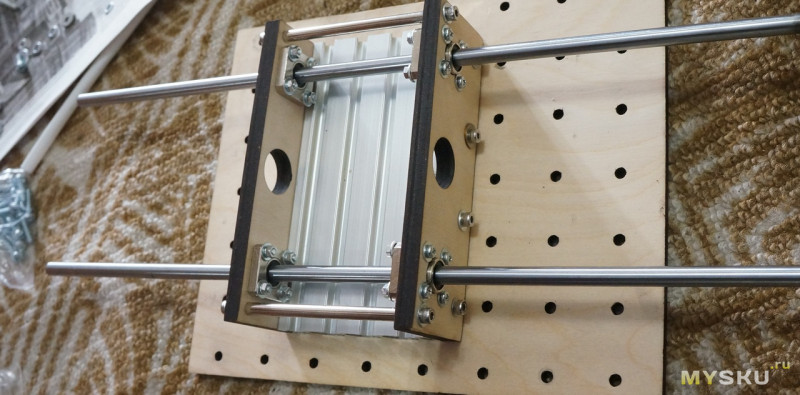

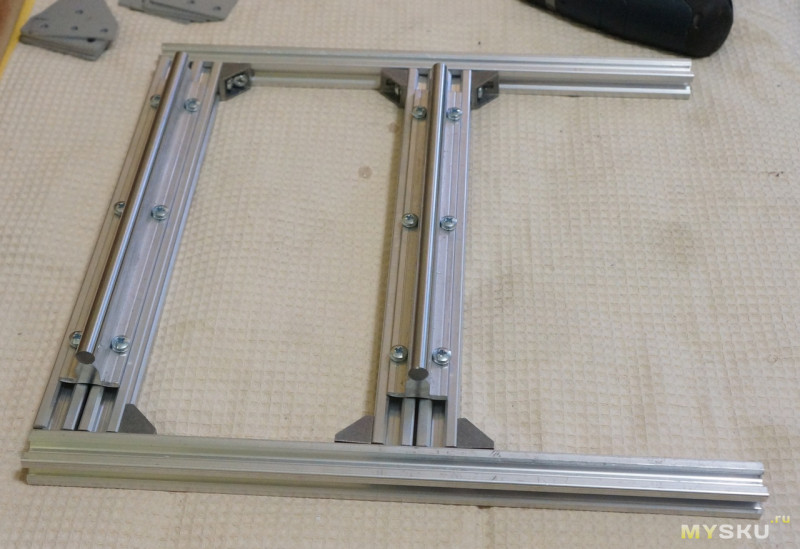

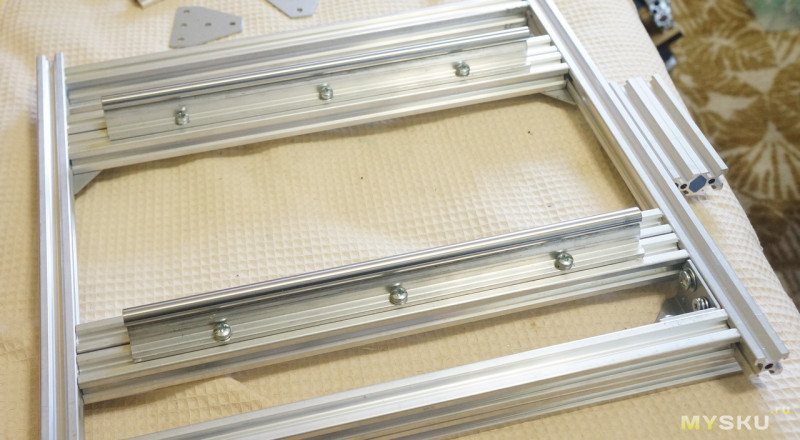

Сборка оси Y

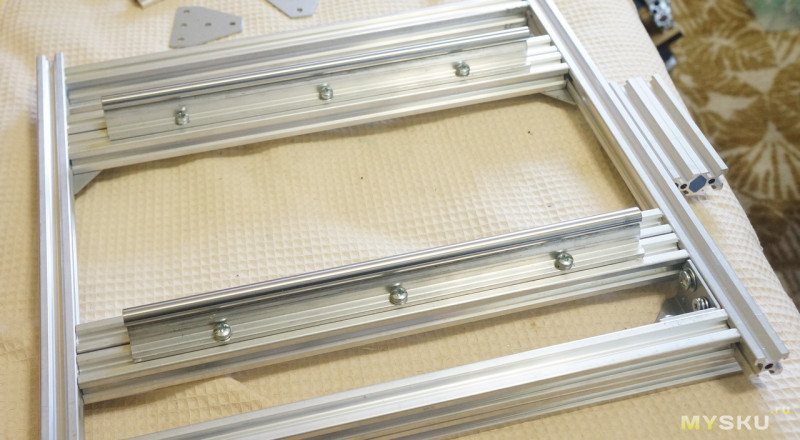

Крепим рельсы к поперечинам при помощи гаек M5 в профиль и винтов M5 x 6мм (или M5x8мм с шайбами, если 6мм не удалось найти)

Собираем раму не затягивая винты

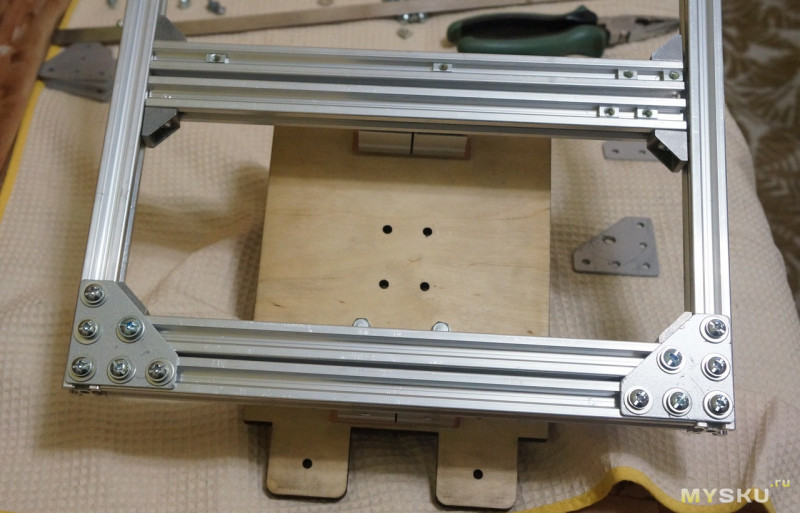

Только после установки и проверки, что нет перекосов можно затянуть крепеж (возможно при регулировки потребуется еще не раз его ослабить и затянуть). По оси Y га этих рельсах будет катать крепление шпинделя с осью Z.

К слову, по оси Z я не нащел коротких рельсов SBR10 и сделал на линейных подшипниках 12мм. Но это уже другая история…

Ось Х

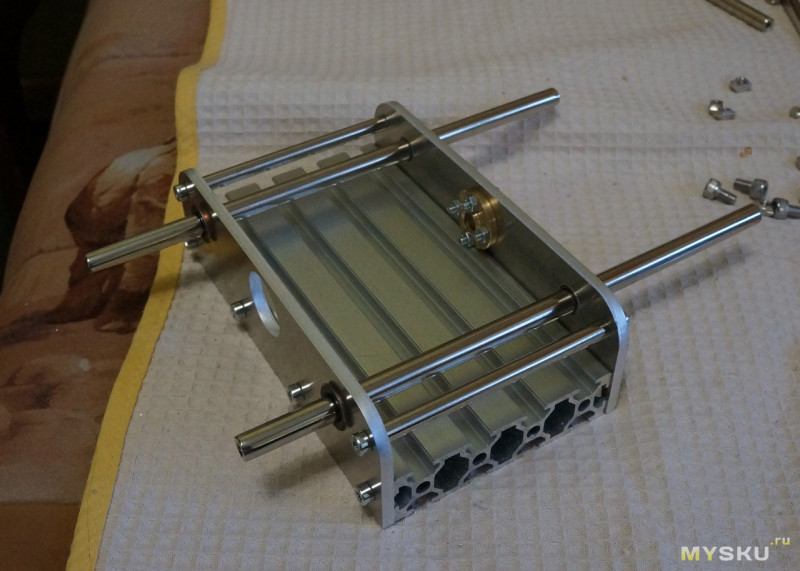

На оси X катается подвижный стол из профиля 2080

Подведем итог

Линейные рельсы SBR10 (а также большего размера) — это хорошая альтернатива подшипникам на цилиндрических валах.

Они проще в установке, так как не требует специальных держателей и, что самое главное, обеспечивают более жесткую конструкцию.

Хороший выбор, если бюджет не позволяет купить более дорогие линейные направляющие MGH

Станок постепенно приобретает законченность

Если сообществу будет интересно, то впереди будут обзоры шпинделя 300Вт с регулировкой оборотов, шаговых движков, ШВП с «штатными» подшипниками м еще кучу всякой полезной мелочи, без которой ну никак не собрать свой станок ЧПУ )))

А коту интересно, что там опять нового хозяин притащил

Вместо Дремеля можно другой шпиндель у китайцев взять из недорогих, ватт на 200, то вообще.

Один пользователь с нашего портала сегодня написал. Как оса жужит.

Мой, может как небольшой рой пчел.

По поводу палок, просто кто-то где-то перерукоблудил, но как по мне поправимо. Проблема скорее всего в подшипниках точнее в их одном количестве на валу и длине итогового рычага. Но лично я бы чисто для себя любимого более чем оставил подобное. Да платы на таком не поледалать, или лут или… но вот бывают проекты когда 3д печать куда дороже и геморней фанерки попиленной даже в 1мм на 10см погрешностью. Так что… а про взрослость бред сивой кобылы Нам что показали замер лабораторный? так что не стоит тут хавало раскрывать.

С центровкой всё нормально. Ведь прекрасно на видео видно, что я в начале сверлю отверстия. Потом накладываю шаблон по паре иголочек.

Смещение из за шаблона. Торопился и его чуть сместил. Иголок нужно было больше. Тогда точней наложилось бы. Да и расправить.

Вижу мужики, завидуете, поэтому такое и пишите.Мне то есть чем похвастаться, а вам просто нет.

Хвастайтесь вы. Тем более по теме. Домашний ЧПУ фрезер.

Я свой станочек, могу быстро достать и убрать в любое место.

Не, я понимаю — похвастаться хочется. Ну так в своей статье и хвастайтесь.

Им бы железо потяжелей да подороже и поставить на постамент.

Для дома такой станочек не подойдет.

Поэтому у меня другие в мастерской, гольное мощное железо.

А не гибриды, как у автора.

В дизайне видимо тоже мало кто разбирается. Такое впечатление, что станочек вместо пугало, дома будет стоять, чтобы воров напугать.

(не сочтите за обиду)

Самое то интересное, что понатыкали минусов по всем обзорам, где я что то не для рукожопов пишу.

Тот тоже не понимает — почему это его винтят и чем все недовольны. Он же ПОКАЗЫВАЕТ КРАСОТУ! Радоваться все должны!

И мысль о том, что его висячие деревянные дремли — это далеко не эталон красоты ему (как и вам) в голову просто не приходит физиологически.

Тем более она березовой бывает. 10 мм фанера, это как доска 50мм.

самолеты делали из фанеры лишь от того, что это было дешево и не было других подходящих материалов.

дело я с ней имел, станок из нее сделать можно для поиграться, для серьезных дел не годится.

Не подумайте — я ничуть не принижаю, просто агрессивный пЕар доставать начинает…

Это далеко не так.

Вы когда пишите, хоть прочитайте что выше написано.

Может повести всё и даже железо. Важно кому в эксплуатацию станок дать.

Дураков сейчас пруд пруди. У них даже лом ломается.

Даже не знают, что есть отличные лаки. Лишь бы ляпнуть что в Инет вычитали.

Нормальные мужики из себя умника не строят, в личку пишут и консультируются, что не ясно. Правда таких мало сейчас.

чем вас смущает СОЖ дома? например у меня стоит дома настольный чпу фрезер, использую для хобби, у станка есть централизованная подача СОЖ (10литровая банка с сож с фильтром и насос гоняет ее по кругу), так, как без СОЖ проблематично обрабатывать алюминий и его сплавы.

что до фанеры, то серьезных решений на ней не сделать, по крайней мере я не видел ни одного станка из фанеры способного грызть люминь, царапать по 0.2мм за проход да, но не полноценно обрабатывать, да и поверхность у таких деталек оставляет желать лучшего из за общей низкой жесткости таких станков, вы хоть 25е рельсы с швп на такой станок поставьте, жестче он не станет, дерево есть дерево.

если бы фанера позволяла получать жесткие конструкции, никто бы не лил из чугуна станины, не пилил бы 20мм пластины под портал, не делал бы изз профильных труб станины, все бы испольовали фанеру, поскольку это дешево, но ведь нет, никто не использует фанеру, только для игрушек и только:)

Если мы говорим о станках, давайте оперировать цифрами, а не понятиями «нормальный», «не очень точной» и т.д., ведь мы не в подворотне окурки считаем, а говорим об станках.

Что по вашему есть «нормальная точность», или «высокая точность» или «нормальный станок»?

«не очень точной» это сколько? наверное я вас удивлю, но я без проблем ловлю десятки и сотки на своем настольном чпу станочке.

для изготовления ПП станок, который имеет сильные люфты и не очень жесткий не годится, на выходе будут лохматые дорожки и т.п., которые как минимум придется править наждачкой.

а что мне помешает? у станочка швп, профильные рельсовые направляющие, люфты в пределах 10микрон, на жесткрость тоже не жалуюсь — литая станина из чугуна, детальки из люмишки и прочего цветмета получаются с точностью +- 0.005мм

да возьмите тот же станочек марки «вектроник», на этих настольных станочках люди на них тоже без проблем десятки и сотки ловят и не считают это чудом, поскольку это нормально для этих станков.

Пилить на таких станках алюминий, это все равно, что арбузом пытаться забивать гвозди…

да и по остальным пунктам, на счет точности домашних настольных станков, мягко говоря бред (без обид), не у всех же станки из фанеры, кто-то из дюралевых плит делает, кто-то вообще из чугуна отливает станину… и такие станки у людей получаются весьма точные и жесткие и десятки точно ловят.

ведь много то и не нужно, повело на 0.1мм и этого достаточно, чтобы на выходе станка получался брак.

Сейчас заканчиваю отлаживать счетчик оборотов на ИК диоде. Хочу сразу в обзоре чтобы было

А так я кусочек фольги приклеил и нормально обороты кажет

Да и задач особых под нее для себя не вижу.

Про контроллер сделаю. И про допиллинг CNC-шилда

Я себе в 2010 году собрал Альтернатива 2 — cncmasterkit.ru/viewtopic.php?t=93 (только материалы и электроника обошлись мне тогда в 1000 долларов, а стоимость работ я даже не считаю).

Вам со временем желательно заменить фанеру на листовой алюминий (многие конторы, торгующие цветметом, наверняка продадут Вам нужное количество).

Обкатать на фанере. Только вот никак листового алюминия не найду.

Все большими листами продается

опыта покупки не было пока, но в закладках лежит

Мне до Москвы (из Сыктывкара по-моему) отправили 22 кг железяк за 400 рублей по железной дороге.

Вполне недорого.

почему вы использовали не сдвоенный конструкционный профиль 20х40, а два 20х20?

так же интересует крепление рельс SBR10 к профилю. Если я правильно понял, расстояние по ширине (на всех чертежа C) между крепежными отверстиями на рельсе — 22мм, а вот в профилях (не важно спаренный 20x40 или как у вас 2шт. 20х20) получается 20мм. На Вашем фото отчетливо видна щель 1,5-2 мм между профилями, или я ошибаюсь?

Спрашиваю не из праздного интереса, а потому, что хочу использовать профиль 20х40. Но пока не пойму встанет рельса или придется подтачивать отверстия в рельсе.

может у каого есть опыт подскажите???

Поэтому к 2040 будет затруднительно прикрепить. Разве что взять винты меньшего диаметра. M4, например

Прошел год с момента написания статьи. Станок работает? В процессе использования появились «узкие места»?