Представляю вниманию доработку сушилки eSun eBOX для пластика, используемого в 3D-печати. Это попытка исправить основной её недостаток — очень слабый прогрев воздуха.

Осторожно: Контент может вызвать острый приступ ненависти у ортодоксальных хейтеров Arduino!

Предисловие

Все виды пластика для 3D-печати в той или иной степени гигроскопичны. Некоторые поглощают из воздуха водяные пары очень интенсивно (TPU/PLA), другие — почти не поглощают (SBS), а какие-то — вообще растворяются (PVA). Поэтому перед печатью после длительного хранения пластика его требуется сушить.

Вариантов для этого придумана масса. Больше всего повезло обладателям 3D-принтеров с активной термокамерой, когда достаточно просто положить в неё катушку с пластиком и выставить нужную температуру. Кулинары, имеющие дорогие духовки с точным термостатом, используют их. Владеющие открытыми принтерами любители экстрима и сингла Firestarter кладут катушку на подогреваемый стол и накрывают его тёплым клечатым пледом. А все остальные любители 3D-печати и им сочувствующие выкручиваются из ситуации, покупая готовые сушилки для фруктов или собирая их самостоятельно кто как сумеет.

Однако существуют и специализированные решения, предназначенные для эксплуатации дома. Одно из них — сушилка для пластика eSun eBOX. Устройство весьма интересное, но неоднозначное. С одной стороны, идея отличная — совместить контейнер для хранения и механизм подачи в одном корпусе. Катушка защищена от пыли и может вращаться на встроенных валах, подавая принтеру пластик во время печати. С другой стороны, абсолютно все владельцы данного устройства сходятся во мнении, что другую свою основную функцию — просушку — оно не выполняет, не обеспечивая достаточно высокую температуру воздуха внутри.

Приобретя сушилку, сразу же столкнулся с именно этой проблемой. После 12 часов работы температура воздуха внутри так и не поднялась выше 35℃ при 25℃ в комнате. Поиски решения примечательных результатов не дали. Максимум, что предлагалось — вынести термодатчик поближе к вентилятору. К слову, делать так нельзя ни в коем случае, далее станет понятно, почему. Так что пришлось искать решение самому.

Удивительное открытие

Поиски источника проблемы начинаем с разборки корпуса. Отклеиваем четыре резиновых ножки и выкручиваем винты. Пятую ножку посередине отклеивать не надо, это тензодатчик:

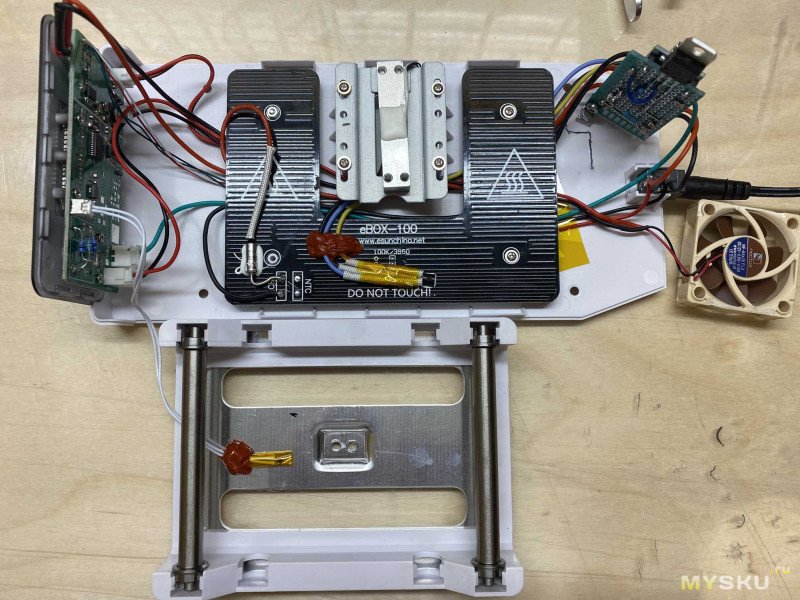

Далее откручиваем два винта, крепящих опору катушки. Убираем опору и вскрываем корпус:

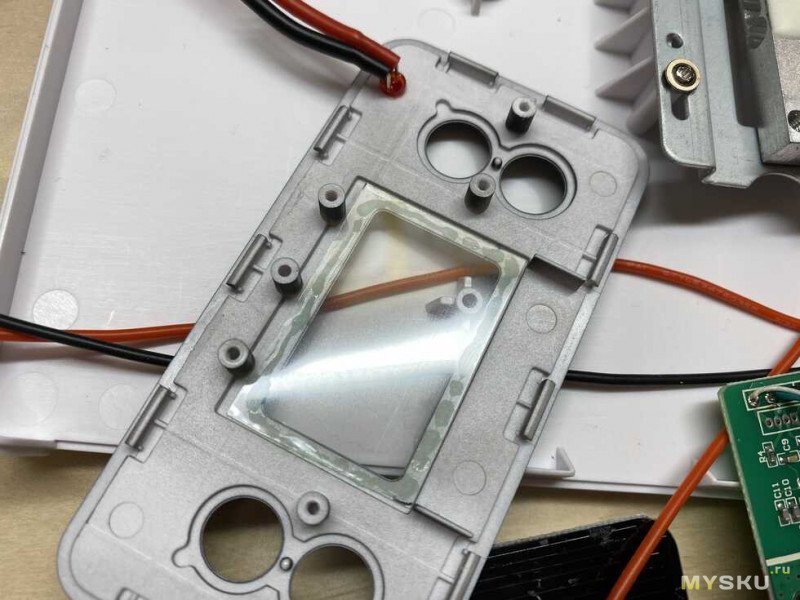

Под опорой находится плёнка нагревателя, зелёного цвета, с проходящими в ней «змейкой» стальными дорожками. Наклеена эта плёнка на некую пластину. Поискав термодатчик и не обнаружив его, решил чуть-чуть отклеить эту плёнку с угла, на случай если он окажется там.

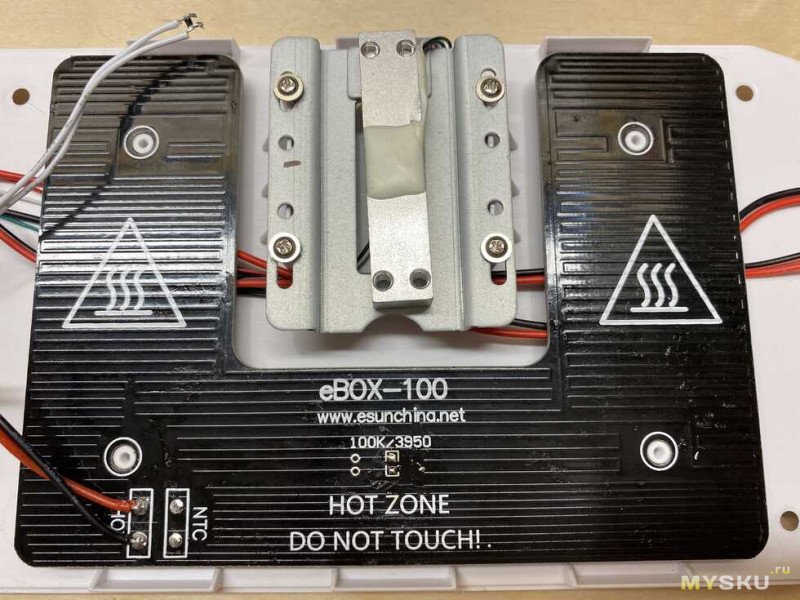

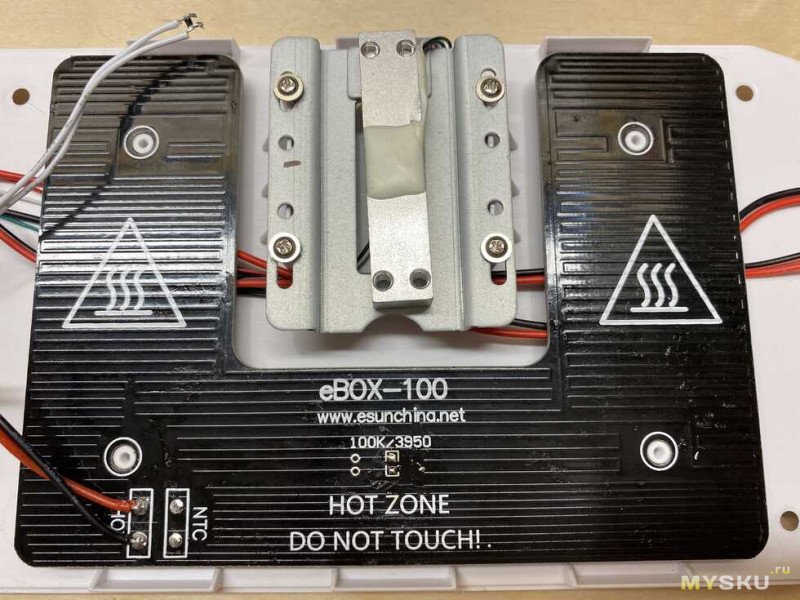

И тут меня ожидало открытие поистине удивительное! Под плёнкой обнаружилось что-то смутно знакомое. Подливая бензина и постепенно приподнимая плёнку, снял её полностью. Вот что предстало взору:

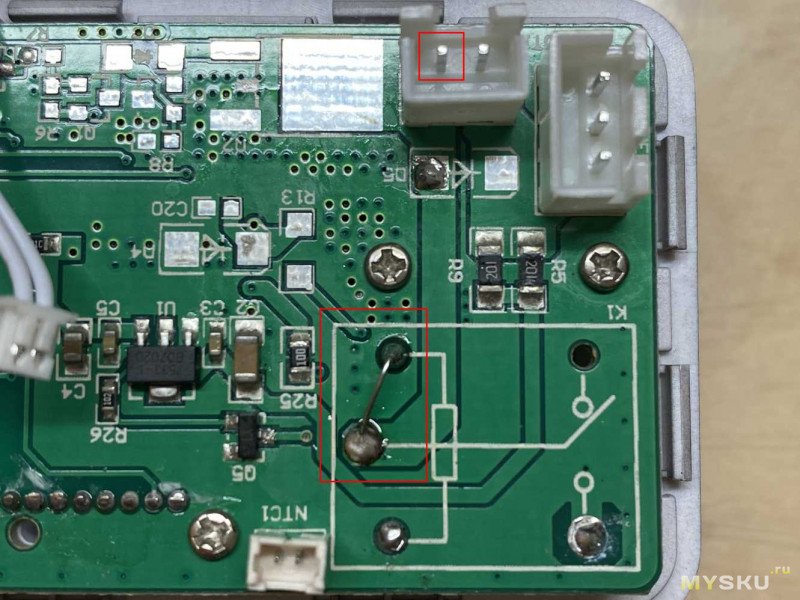

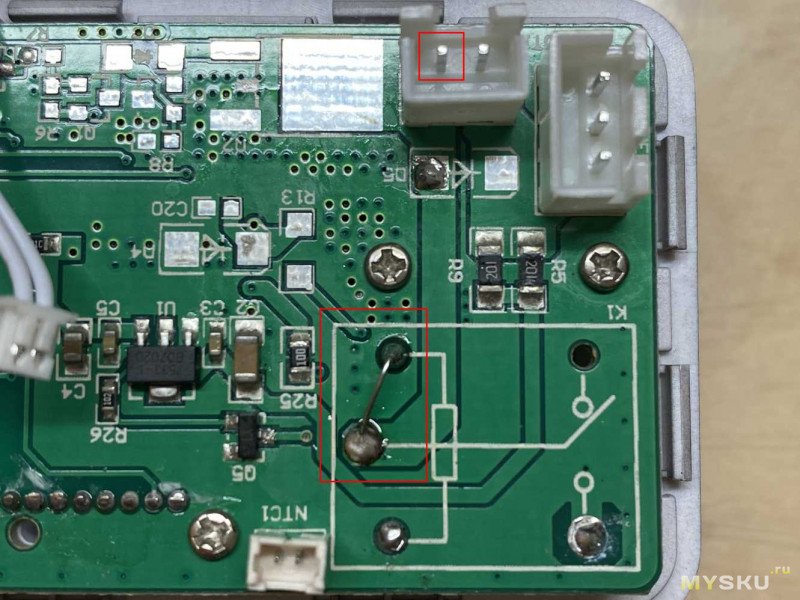

Это текстолитовая плата с интегрированным в неё нагревателем. Который изначально не был никуда подключен (провода на фото припаяны уже мною). На плате имеется место под термодатчик в корпусе 0805 (посередине, подписан как «3950», на фото уже выпаян). И вот поверх этой платы приклеена зелёная плёнка с ещё одним нагревателем. Который, собственно, и используется. Нагреватель поверх нагревателя!!!

Сказать, что я был удивлён — означает не сказать ничего! Подумал даже, что это всё оптический обман зрения. В голову полезли теории заговора, зачем было так делать? Быть может, в целях экономии в качестве подложки для плёночного нагревателя в ход пускают бракованные платы с неисправным интегрированным нагревателем? Припаял провода, подал питание 12 В. Нагреватель в плате полностью исправен. И более того, он

МОЩНЕЕ плёночного! Плёночный потребляет 2 А (мощность 24 Вт), интегрированный — 3.6 А (мощность 43 Вт). Разница чуть ли не двухкратная!

Немного оправившись от шока и продолжив осмотр, пришёл к пониманию причины того, почему сушилка греет воздух очень слабо. Потому что термодатчик размещён прямо на нагревателе. Это значит, что стоит лишь ему прогреться до заданной температуры, как он сразу же выключается. Теоретически, в закрытой системе через некоторое время температура станет идентичной во всех точках. Однако, судя по всему, создатели сушилки с физикой и теплотехникой не в ладах даже больше моего. Потому что сушилка, во-первых, не является полностью изолированной и закрытой, что приводит к потерям тепла; и во-вторых, подаваемого количества тепла и скорости перемешивания воздуха явно недостаточно. Как следствие, время стабилизации системы до идентичной во всех точках температуры стремится к бесконечности.

Проще говоря, фатальный недостаток данной сушилки обоснован явным инженерным просчётом. Или гениальностью, смотря какую цель преследователи создатели. После обнаружения двух нагревателей уже не знаю, что ближе к истине…

Исправление горбатого

Итак, суть проблемы установлена. Исправить её полностью возможным не представляется, ибо для этого потребуется переделать всю конструкцию целиком, и это будет уже совсем другая сушилка. Так что попытаемся выжать максимум из того, что имеем. Что для этого можно сделать?

Самый очевидный вариант — убрать термодатчик с нагревателя, чтобы он занимался измерением температуры воздуха, а не нагревателя. Однако делать так нельзя ни в коем случае! Потому что покуда воздух будет медленно и печально прогреваться до заданной температуры, нагреватель уже раскочегарится до температуры плазмы и расплавит себя, корпус сушилки, квартиру и половину города. Тем более, что никакого аварийного отключения по перегреву в устройстве попросту нет, даже самого банального термопредохранителя.

Поэтому, температуру нагревателя всё-таки требуется контролировать, чтобы не допустить его перегрева. Однако, термодатчик всего один. Чисто теоретически, можно методом обратного инженеринга получить схему платы управления, выгрузить из контроллера прошивку, куда-то на свободный вход (если он вообще есть) допаять второй термодатчик, отредактировать прошивку и залить её обратно. Звучит интересно, но выливается в такие трудозатраты, что лучше просто выбросить сушилку и забыть о ней навсегда.

Другой простой (на первый взгляд) вариант — использовать

термореле. Поставить его на нагреватель, и при достижении нужной температуры он будет выключаться, а при остывании — включаться. Звучит неплохо. Но есть нюансы. Во-первых, реле это механическое устройство и ресурс его контактов ограничен. Во-вторых, ток предстоит коммутировать довольно приличный (3.6 А) и контакты будут подгорать, и чем дальше, тем больше. В-третьих, главный недостаток — очень большой лаг на восстановление. Если посмотреть таблицу спецификации, то например реле на 100℃ после отключения включается только когда остынет до 85±10℃. Это очень много, за то время, пока оно остывает, воздух успеет охладиться ещё больше.

Таким образом, требуется сугубо электронная стабилизация, без использования термореле. Его можно заменить мощным MOSFET-ом. Саму же стабилизацию можно сделать аналоговую или цифровую. Электронщик из меня очень посредственный, поэтому выбираю цифровую, она намного проще в реализации, настройке и возможностях расширения.

Исследование платы управления

Управление сушилкой следующее. После подачи питания дисплей пуст, вентилятор и нагреватель выключены (режим ожидания). Нажимаем кнопку включения. При этом включается дисплей, вращается вентилятор, но нагреватель выключен. Кнопкой «М» выбираем режим установки температуры. Кнопками «Вверх»/«Вниз» задаём желаемую температуру. Если она меньше текущей, включается нагрев. И продолжает работать, пока заданная температура не будет достигнута. Нужно повторить это поведение. Для этого на плате контроллера ищем сигнал, по которому можно определить, когда следует включать и выключать нагрев.

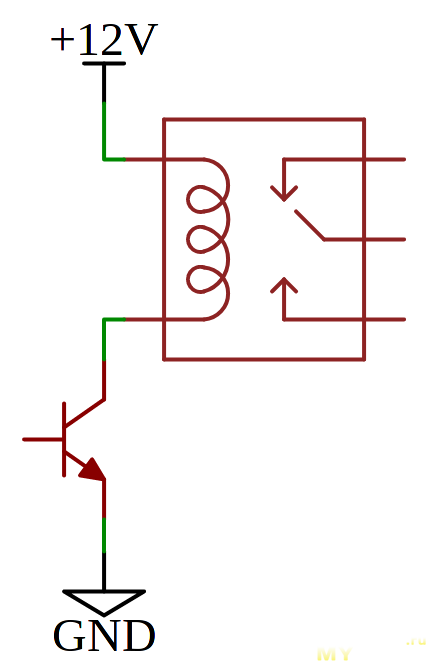

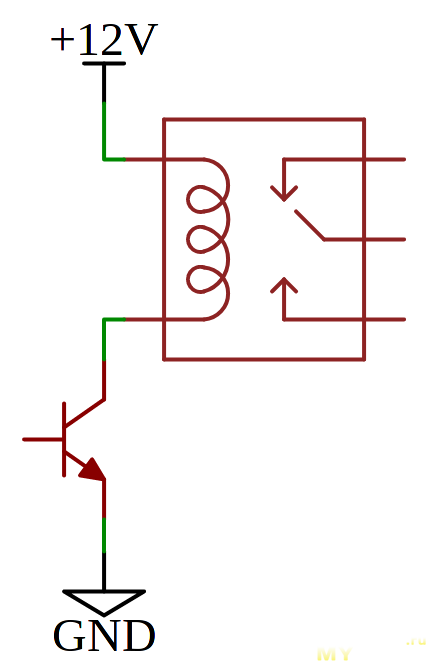

Откручиваем плату управления с передней панели и выпаиваем реле, которым коммутируется нагреватель. Включаем сушилку и измеряем напряжение на контактах платы, куда подключалась обмотка реле. На одном из контактов +12 В, на втором 0 В. Обозначим условно контакт +12 В как COIL_PLUS, а второй контакт 0 В — как COIL_MINUS. Осмотрев и прозвонив дорожку, ведущую к COIL_PLUS, убеждаемся, что она напрямую подключена к плюсу питания всей платы. Следовательно, можно предположить, что реле управляется по схеме с открытым коллектором:

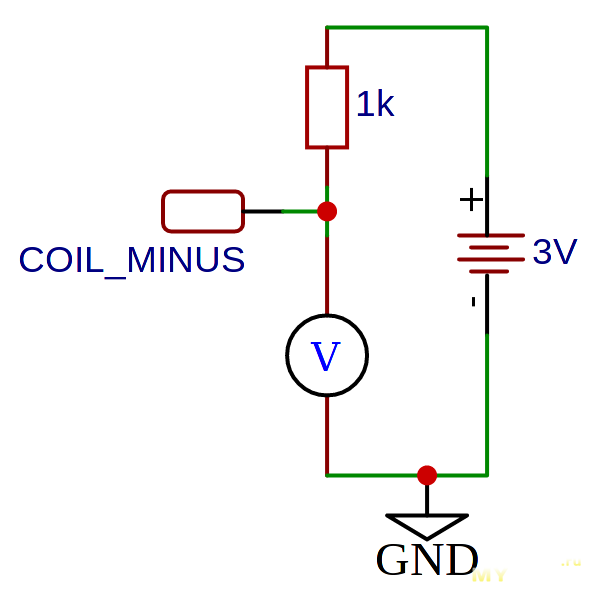

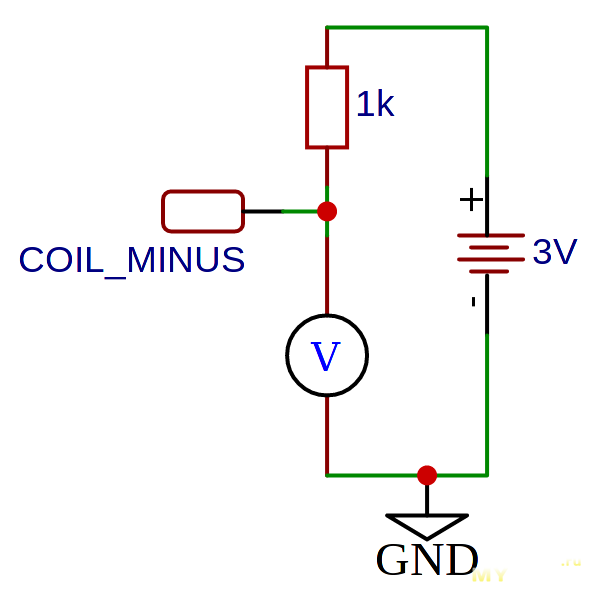

Проверим это, собрав простую схему из батарейки и резистора:

Управляя сушилкой и наблюдая за показаниями вольтметра, получаем следующие результаты:

- Режим ожидания — 3 В.

- Нагрев выключен — 3 В.

- Нагрев включен — 0 В.

Отлично! Если COIL_MINUS подтянуть через резистор к +5 В, можно будет воспользоваться цифровым входом контроллера. Убираем батарейку и резистор. Запаиваем на плату перемычку:

Таким образом, вывод с платы COIL_MINUS попадает на левый контакт разъёма (выделен красным квадратом).

Схема и прошивка термостата

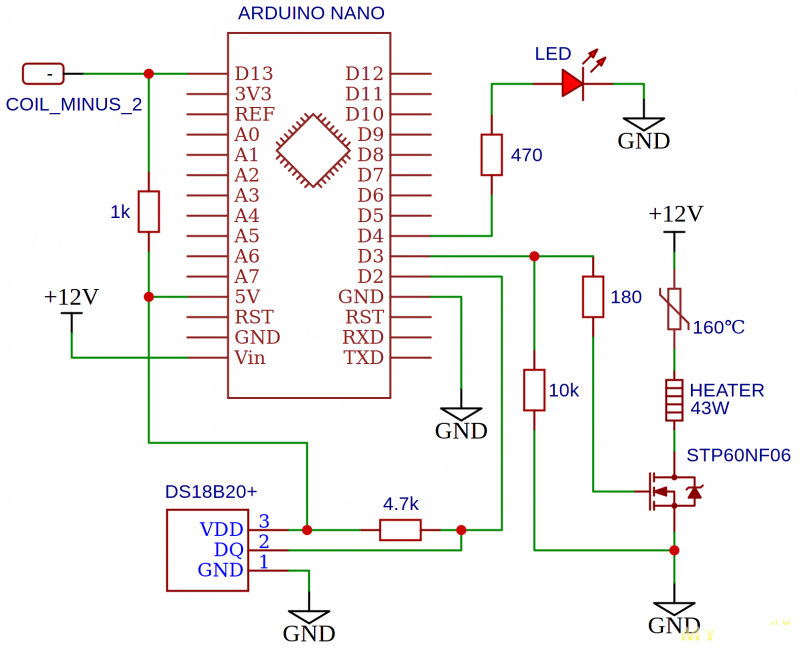

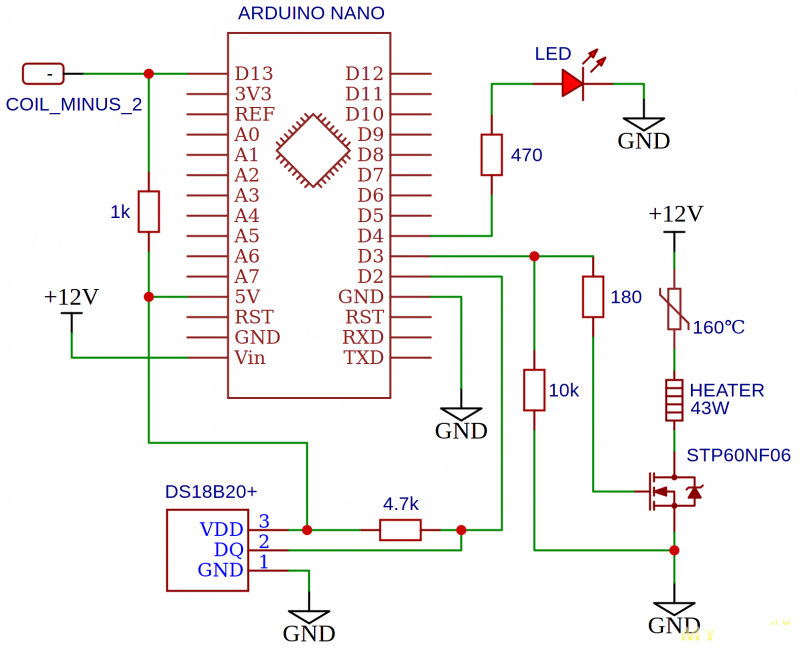

Схему термостата сделал такую:

Контроллер — клон Arduino Nano. Очень удобно, что на нём уже есть стабилизатор +5 В, от которого можно запитать термодатчик.

Сигнал к включению нагревателя будем получать с контакта COIL_MINUS обмотки реле. Подтягиваем его к +5 В через резистор 1 кОм и запускаем на цифровой вход.

В качестве термодатчика используем дешёвый, популярный и достаточно точный для данного применения DS18B20.

Коммутировать нагреватель будем MOSFET-ом. Выбрал именно

STP60NF06 потому что он прекрасно управляется логическим уровнем +5 В и обладает низким сопротивлением открытого канала (16 мОм), что позволит обойтись без радиатора.

Также есть желание видеть индикацию, когда нагреватель включен. Для этого добавим светодиод. Ещё хотел добавить пищалку, чтобы сообщать об аварии звуком, но не нашёл в закромах, поэтому обошёлся тем же светодиодом — при потере связи с термодатчиком он будет бесконечно мигать.

И конечно же ставим

термопредохранитель, на случай отказа контроллера.

Пишем элементарную прошивку:

Листинг

#include <OneWire.h>

#include <DallasTemperature.h>

// Вход сигнала с платы контроллера

// на включение нагрева.

#define HEATER_ENABLED_PIN (13)

// Вход с термодатчика.

#define TEMP_SENSOR_PIN (2)

// Выход на управление нагревом.

#define HEATER_PIN (3)

// Выход на светодиод индикации.

#define LED_PIN (4)

// Настраиваем шину 1-wire для термодатчика.

OneWire ow_bus(TEMP_SENSOR_PIN);

DallasTemperature temp_sensor(&ow_bus);

void turn_on(void)

{

// Зажигаем светодиод и включаем нагрев.

digitalWrite(LED_PIN, HIGH);

digitalWrite(HEATER_PIN, HIGH);

}

void turn_off(void)

{

// Гасим светодиод и выключаем нагрев.

digitalWrite(LED_PIN, LOW);

digitalWrite(HEATER_PIN, LOW);

}

void setup(void)

{

// Настраиваем порты ввода/вывода.

pinMode(HEATER_ENABLED_PIN, INPUT);

pinMode(HEATER_PIN, OUTPUT);

pinMode(LED_PIN, OUTPUT);

// Сразу же при старте выключаем нагрев.

turn_off();

temp_sensor.begin();

}

void loop(void)

{

// Если на входе D13 высокий уровень,

// это значит, что либо сушилка находится

// в режиме ожидания, либо температура выше

// заданной. В любом из этих случаев нагрев

// нужно выключить. Выключаем.

if (digitalRead(HEATER_ENABLED_PIN) == HIGH) {

turn_off();

delay(250);

return;

}

temp_sensor.requestTemperatures();

float temp = temp_sensor.getTempCByIndex(0);

// Ошибка подключения к термодатчику?

// Выключаем нагреватель и начинаем мигать

// светодиодом индикации.

if (temp == DEVICE_DISCONNECTED_C) {

digitalWrite(HEATER_PIN, LOW);

for (;;) {

digitalWrite(LED_PIN, HIGH);

delay(500);

digitalWrite(LED_PIN, LOW);

delay(500);

}

}

// Температура выше 100?

// Выключаем нагрев. Если меньше или равна,

// тогда включаем.

if (temp > 100.0)

turn_off();

else

turn_on();

delay(750);

}

Логика максимально простая и линейная. Получаем сигнал с выхода с открытым коллектором платы управления, подтянутый к +5 В. Если там высокий уровень +5 В (логическая «1»), это значит, что сушилка либо находится в режиме ожидания, либо температура выше заданной. Значит, нагрев нужно выключить. Если же уровень низкий 0 В (логический «0»), значит нужно включить нагрев. Далее, проверяем текущую температуру. В случае ошибки получения температуры выключаем нагрев и бесконечно мигаем светодиодом — авария! Если температура больше 100℃, выключаем нагрев. Если равна или меньше, тогда включаем нагрев.

Никакой хитрой преисполненной матана ПИД-стабилизации нет. Потому что мощность нагревателя мала, а тепловая инерция настолько велика, что высокой точности не требуется вообще, «плюс-минус километр раз в сутки» вполне хватает.

Реализация

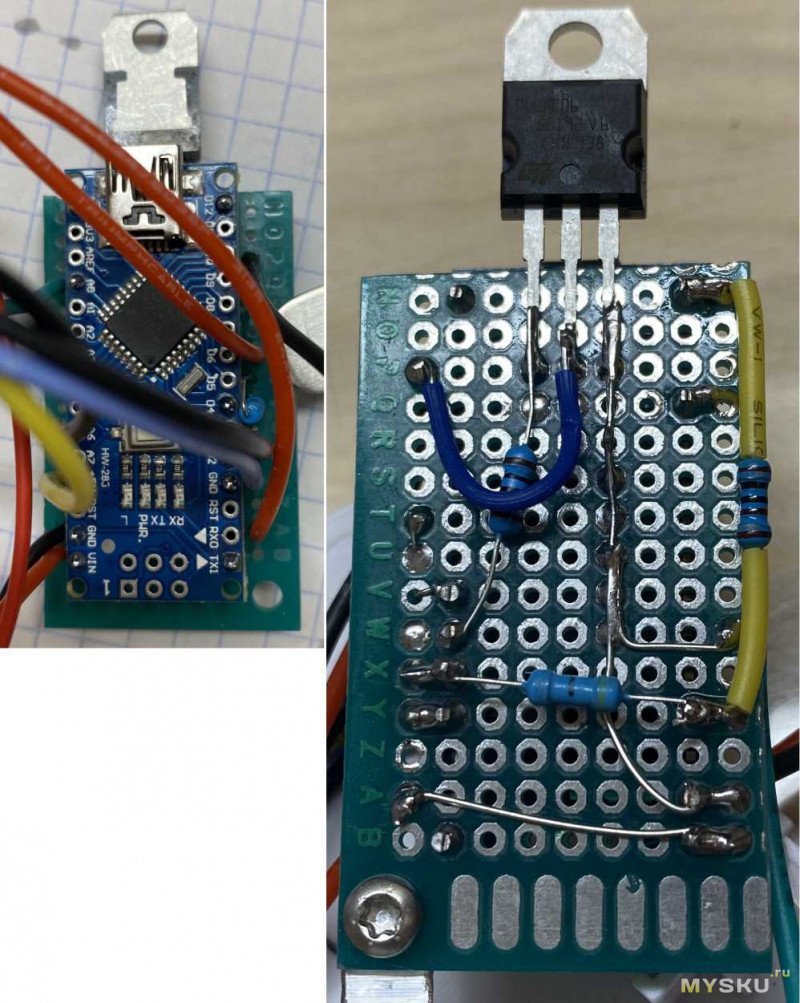

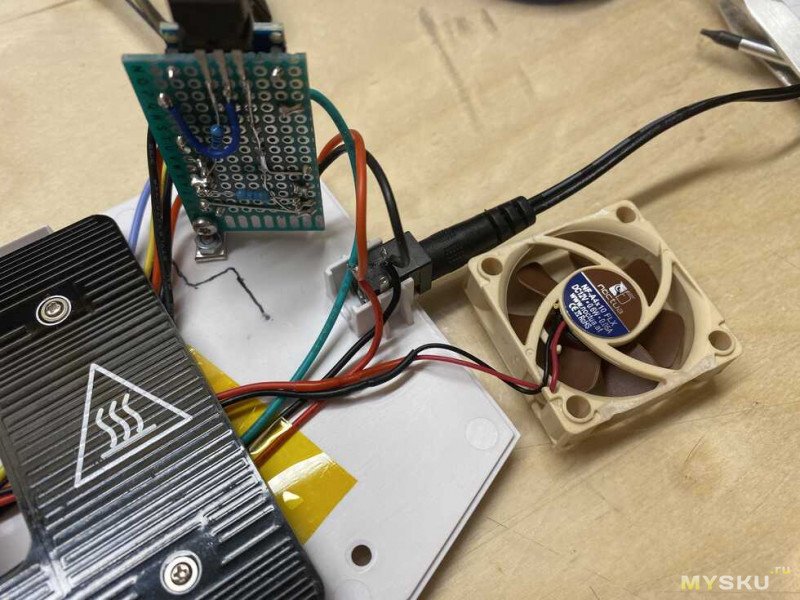

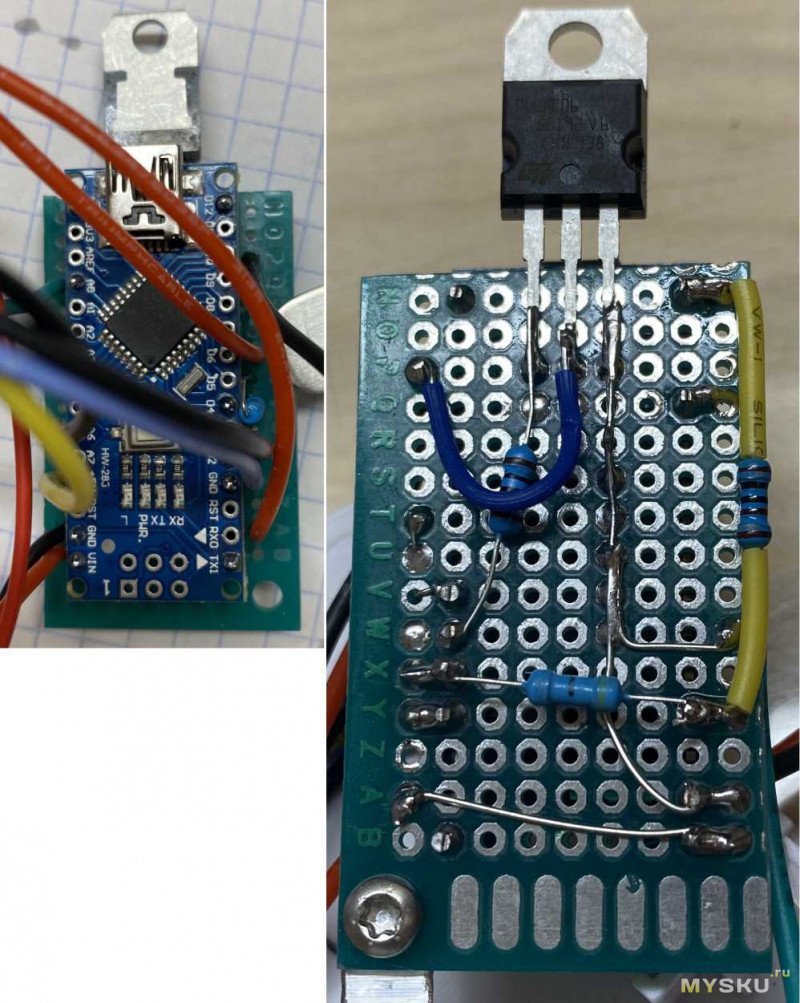

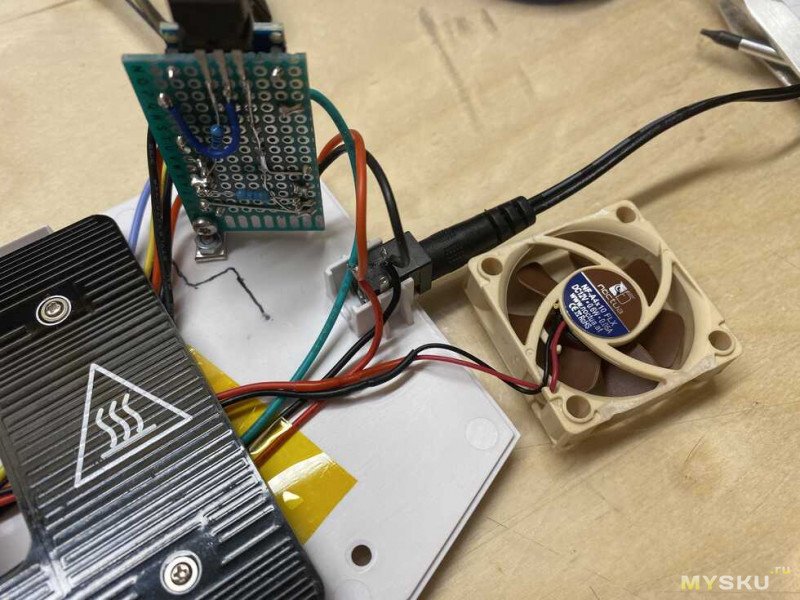

Термостат распаял на кусочке макетной платы:

В передней панели с кнопками просверлил отверстие под светодиод и вклеил его на каплю суперклея. Попутно сделал защиту для дисплея, создатели сушилки об этом почему-то не позаботились, можно потыкать пальцем прямо в дисплей. Отрезал кусок толстой плёнки для защиты экранов планшетов, прилепил на клей B-7000.

Штатный термодатчик 3950 в виде корпуса 0805 припаял прямо на его же провод:

И затем обернул кусочком каптонового скотча. Конечно, хотелось оформить его получше, однако под маркировкой «3950» существует огромное количество термодатчиков, в разных корпусах и с разными характеристиками. Под которые может потребоваться корректировка прошивки. Температуру сушилка показывает достаточно адекватно (±3℃), высокая точность опять же не требуется, так что счёл за лучшее не экспериментировать.

Самодельную плату термостата прикрутил в свободное место корпуса на маленький отрезок алюминиевого уголка:

Получилось достаточно удобно, при необходимости что-то поменять в прошивке можно подключиться кабелем, не разбирая вообще всё.

Попутно поменял штатный вентилятор на

нормальный, который не будет трястись и завывать, как танк на вертикальном взлёте и посадке.

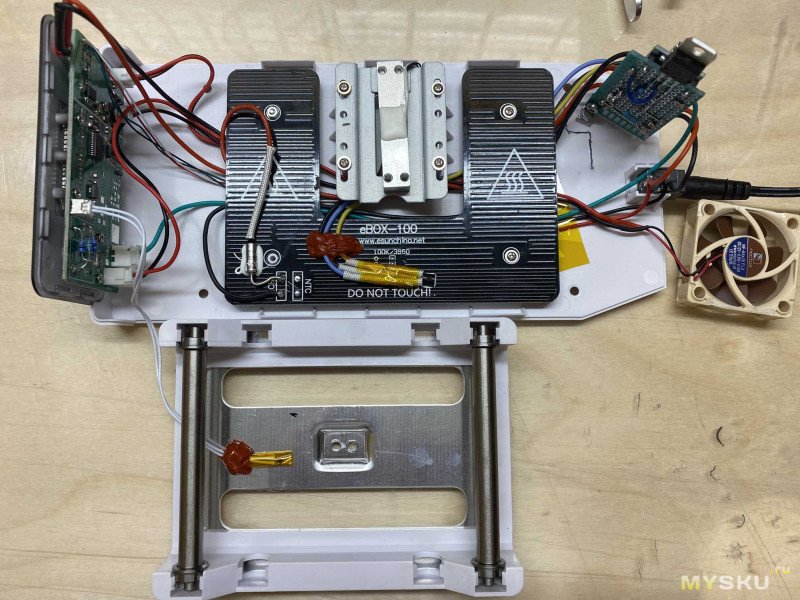

Собираем всё вместе:

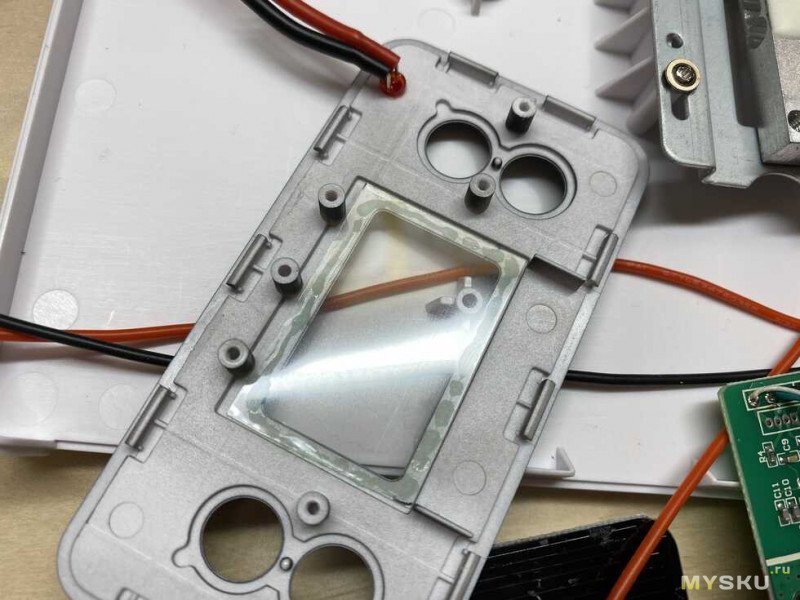

Датчик термостата и предохранитель приклеил к нагревателю на теплопроводный клей Keller Radial. Провода, чтобы не болтались, зафиксировал тоже к нагревателю на высокотемпературный силикон Permatex. Штатный термодатчик 3950 приклеил к опоре катушки тем же силиконом, чтобы измерять температуру воздуха под ней.

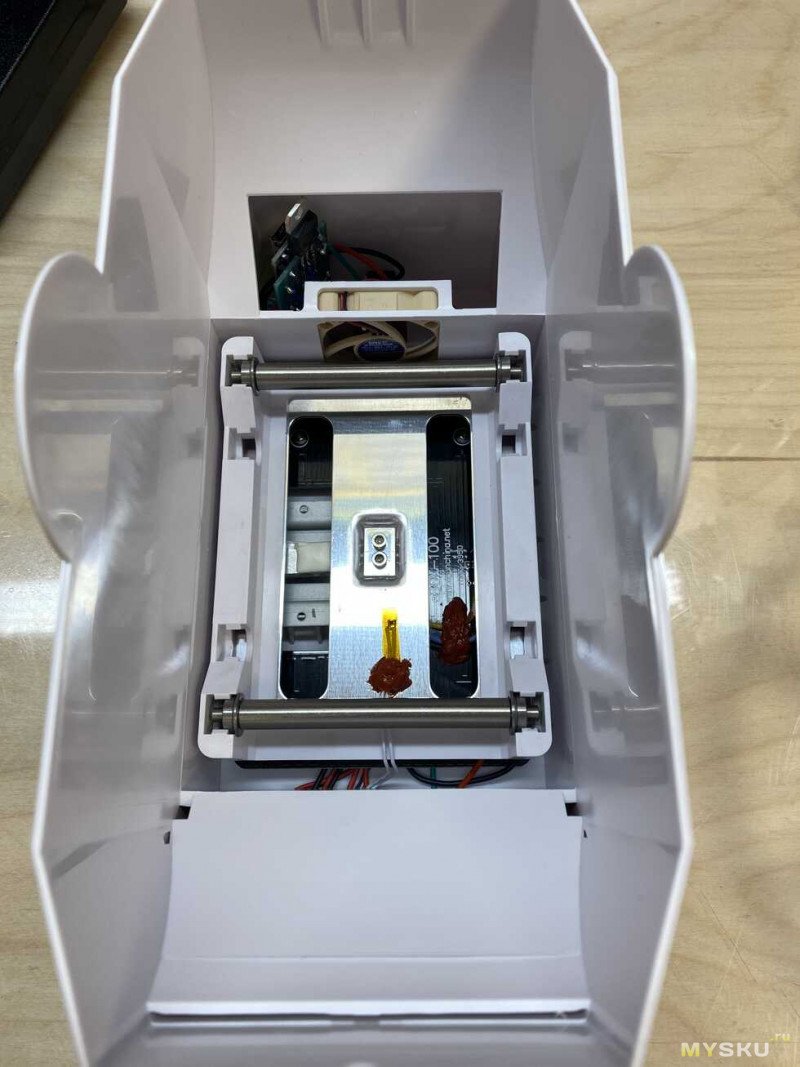

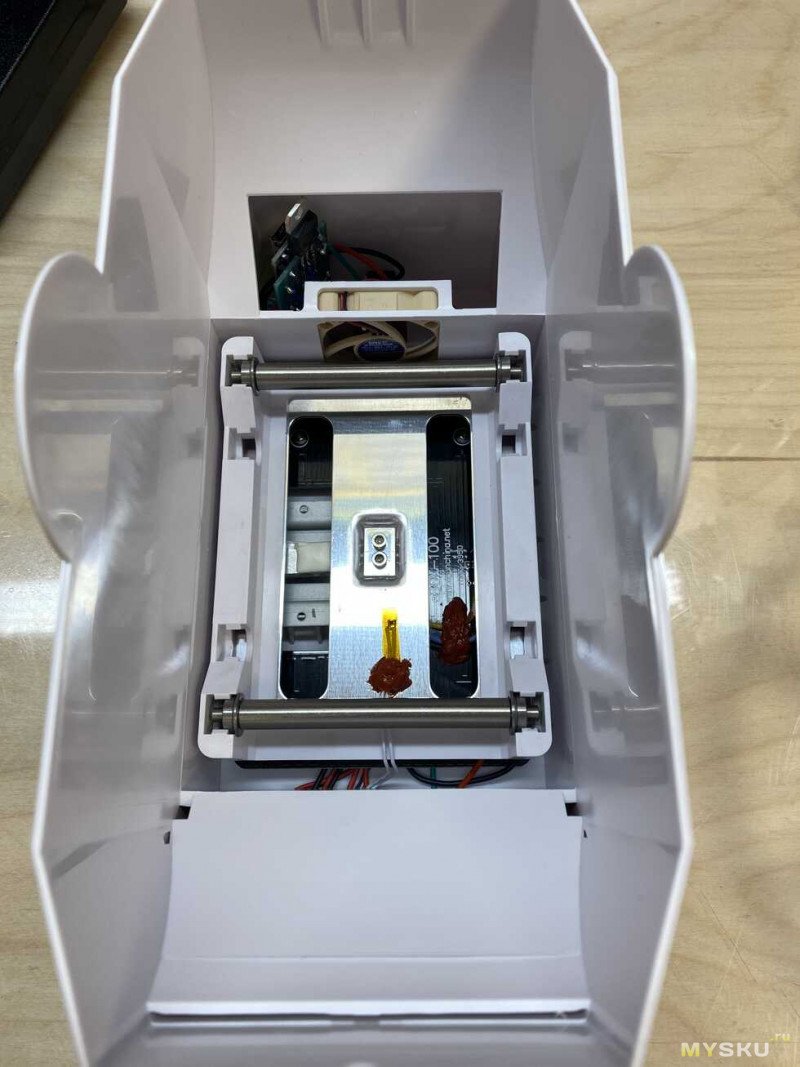

Ставим на место опору катушки:

Скручиваем половинки корпуса сушилки, приклеиваем на место резиновые ножки.

Питание

В поставке с сушилкой идёт блок питания на 12 В 3 А. После переключения на плату с интегрированным нагревателем ток потребления возрастает до 3.6 А и штатного блока уже не хватает. В качестве замены был взят MeanWell

GST60A12-P1J на 12 В 5 А.

Испытания

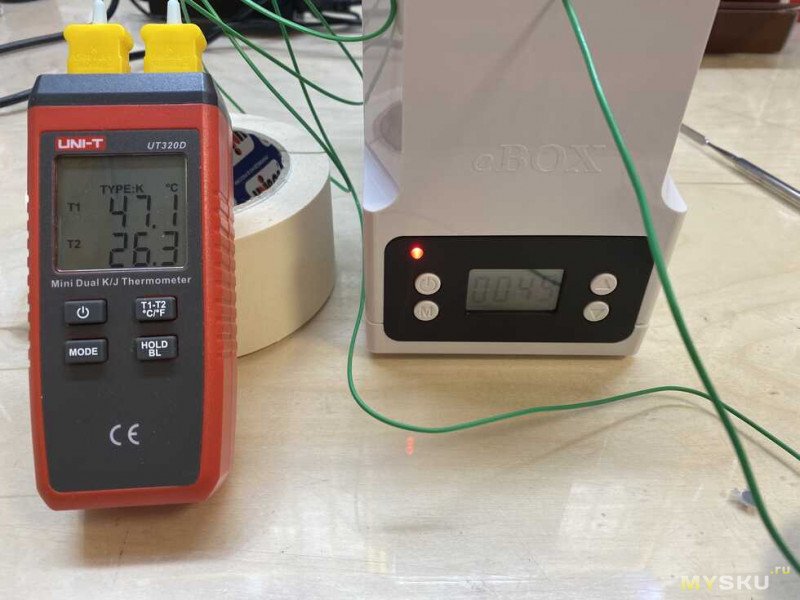

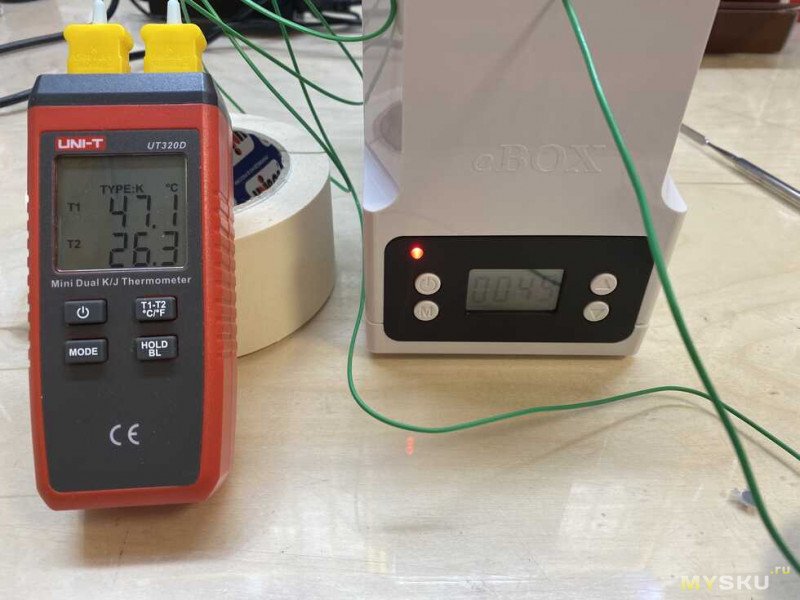

Как уже говорилось в предисловии, изначально сушилка оказалась не способна выдать температуру выше 35℃ даже спустя 12 часов работы. После проведённой доработки удалось достичь максимальной температуры 47~48℃ уже через два часа:

На большее нагревателя и вентилятора не хватает. Попробовал подключить оба нагревателя параллельно, коли уж они есть. Однако результаты этого эксперимента не показали существенной прибавки в температуре. Да, камера прогревается быстрее минут на 15. Но вместе с тем возрастает разница температур внизу/вверху камеры: если при одном нагревателе она составляет около 3°, то с двумя нагревателями увеличивается до 10°. Так что никакого существенного выигрыша получить не удаётся.

Заключение

Итак, что можно сказать по итогам? Конечно же, для тщательной просушки пластика одного лишь нагрева воздуха недостаточно. Нужен ещё какой-то фильтр-поглотитель водяных паров, хотя бы в виде пакетиков с силикагелем. Однако этот материал сложно купить в первом же попавшемся магазине, особенно в розницу. Поэтому, хотя бы подогрев воздуха — это уже что-то.

UPDATE: Как справедливо заметили в комментариях, за которые отдельное спасибо и благодарность, силикагель можно приобрести во многих магазинах в виде наполнителя для кошачьих туалетов. От себя добавлю, что важно, чтобы гранулы были насколько возможно чистыми, без пыли. Иначе она попадёт на пластик и испортит печать. Либо, как вариант, можно поставить на выходе нити пластика из сушилки какой-то фильтр от пыли, например кусочек поролона, зажатый канцелярской прищепкой.

На серьёзную сушилку eBOX не тянет однозначно, как её ни переделывай. Это прежде всего весьма удобный в эксплуатации контейнер, помогающий защитить катушку от пыли во время простоев принтера. Встроенные весы и прочие свистелки хоть и приятны, но несущественны и не слишком полезны.

Стоит ли браться за модификацию? Каждый решает сам. Мне было интересно этим заниматься, считаю что время потрачено не зря, пусть и не удалось добиться каких-то более впечатляющих результатов. Хранить катушку в этой сушилке удобно и практично, а некоторый подогрев воздуха — просто приятная опция. Которая если и поможет высушить пластик, то разве что за несколько суток непрерывной работы.

UPDATE: Выражаю огромную благодарность uncle_sem — по его совету в комментарии перебрал сушилку ещё раз, убрав жуткий двойной делитель на резисторах, что позволило значительно упростить схему и прошивку. Спасибо!

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

Представляю вниманию доработку сушилки eSun eBOX для пластика, используемого в 3D-печати. Это попытка исправить основной её недостаток — очень слабый прогрев воздуха.

Представляю вниманию доработку сушилки eSun eBOX для пластика, используемого в 3D-печати. Это попытка исправить основной её недостаток — очень слабый прогрев воздуха.

В минусах то, то ее нужно будет переделывать чтобы катушка поместилась внутрь корпуса (убирать перегородки)

зато в плюсах относительно доступная цена, подходящий размер. Ну и влагу она считай будет выгонять вверх, а снизу можно забор воздуха прикрыть марлей для ловли пыли. И температура регулируется как раз в нужных пределах.

Но если верить написанному и предположить, что такая подстава на всех этих eSun'ах и это не просто единичный экземпляр брака, то самодельная сушилка будет проще. Как раз у меня стоит под боком и ждёт своего часа классическая Rosewill (эта ещё дешевле $40 продаётся).

Я почти всё печатаю PETG'ом. Есть разница когда катушка стоит открытая долго.

Но наверно, я не знаю куда смотреть и что искать.

Я недавно распечатал какую-то ерунду, что бы показать приятелю как работает принтер. Там были явные косяки и я посчитал это браком. Уже собрался выкидывать, но мой приятель сказал, что это очень круто и классно распечатано и поэтому взял себе как сувенир.

Я даже ему объяснил в чём косяки, но приятель со мной не согласился, так как по его мнению это было не серъёзным прикапыванием.

Может, от PLA зависит, так как разные бренды туда разную фигню пихают. То есть, PLA более устойчив к влаге оказался.

Но в любом случае, PETG тоже влагу впитывает и это сказывается на качестве печати.

Кроме того, есть стойкое впечатление, что печать подогретым пластиком получается лучше. Кстати в чатике с автором обзора выяснили, что оказывается, сушилок есуна минимум два вида ).

У меня выглядит так же, но выбора температуры нет, есть только 4 градации — 1, 2, 3, 4. На 3 можно сушить PLA, на 4 всё остальное.

В целом, я лично юзаю eBOX «на каждый день», там стоит катушка, из которой печатаю. И если надо что-то экзотическое откатать, тогда достаю с полки нужную катушку, запускаю её в овощесушилку, просушиваю и потом меняю местами с той, что сейчас в eBOX.

а может и правда просто не обращаю внимания. так-то я пла давно не печатал уже…

Мой есун отличается от обзираемого как минимум тем, что у меня нет тонкой регулировки температуры (есть лишь 1 / 2 / 3 / 4).

После съёмки ещё чуть подогрелся, теперь 45.0 градуса при 22% влажности.

На самом деле к моему есуну есть ряд претензий, безусловно, но он отличается от сушилок для фруктов тем, что я его купил за 3 тыщи и из него можно печатать. А если не просушился пластик за один цикл сушки, всегда можно запустить 3 цикла.

например ваша сова качает 8.2 куба в час, шумит на 17.9 дБ, а этот сунончик тише и больше качает.

а этот сунончик шумит много, но и качает много

эта схема не работоспособна…

Да, шум и производительность сложно уживаются вместе. В основном это решается за счёт увеличения размеров кулера, о чём я написал выше.

Если вы про включение транзистора, то в статье уже исправил схему, там реально был баг. Сперва в железе воплотил, потом уже рисовал и ошибся. Спасибо за замечание!

Если он н-канальный, то исток следовало бы подключить к земле, а нагрузку в сток и к +.

А так у вас какой-то истоковый повторитель получился, и он не откроется полностью.

И станет дополнительным нагревателем. :)

Кошачий туалет пыльный. Коробочка с силикагелем с алиэкспресса 200 рублей стоит, уж если на то пошло, но там его слишком много, того что идёт с пластиком — хватает.

как у вас при выключенном нагревателе 12 вольт получилось?

вангую коил минус сидит тупо за земле…

Понятия не имею. Честно. По поводу того, что с теоретической частью электроники у меня всё плохо — это не шутка. Что на мультиметре увидел — то здесь в статье и написал. Судя по тому, что сушилка работает правильно, по алгоритму из прошивки — значения сходятся и с АЦП в Arduino тоже. Дебажил их выводом в последовательный порт. Там действительно именно такие числа, перепроверил ещё раз.

у вас написано что вы подключили мультиметр паралельно резюку 2.4 кОма.

получается в ожидании 0 вольт, при выключенном нагревателе 0 вольт, при включенном 4.8 вольт.

но если мерять нормально(минус мультиметра на землю, плюс мутльтиметра на резистор), то ожидание 12 вольт, выключен 12 вольт, включен 4.8 вольт.

но я всё равно не понимаю нафига такой огород из резисторов и ацп? подтягиваем цифровую ножку контроллера к 5-ти вольтам, и цепляем на транзистор катушки реле, всё.

Это когда делитель однокаскадный. Когда добавил второй каскад (который на схеме изображён), получил такое:

Не представляю, как это вообще возможно, но факт. Измерял мультиметром, измерял АЦП Arduino и даже извлёк из закромов древний аналоговый вольтметр — все показали идентичный результат. Не представляю, как создателям платы удалось этого добиться. Возможно, транзистор где-то там в недрах открывается только частично или ещё что. Но вот так вот оно работает. По факту, а не по теории.

Именно таков и был план. Пока не выяснилось, что до этого несчастного транзистора добраться не удастся. Повторюсь, что эта плата — двухсторонняя. С контакта COIL_MINUS дорожка через переходное отверстие уходит на другую сторону. И выходит под резинкой, подложенной под дисплей. Снимать его я не рискнул, поскольку не был уверен, что смогу поставить обратно. И до транзистора этого несчастного, соответственно, не добрался. Пришлось выкручиваться и придумывать эту бороду из делителей и АЦП. Сам не рад, но что же ещё оставалось делать? Гробить дисплей?

Она просто вставляется внутрь катушки, а все

катушки хранятся в большом пластиковом ящике.

www.thingiverse.com/search?q=Dessicant&type=things&sort=relevant

Материал же тампона гигроскопичен, он немного набухнет после вскрытия упаковки и плотно обхватит нить пластика — и станет идеально его по всей окружности протирать от мусора и налёта.

И вот у меня вопрос. Есть же «PTC heaters» от 220 вольт с ограничением температуры (обычно градусов восемьдесят). Цена им — триста рублей за вариант на 50Вт:

Я вот думаю — вырезать лазером ящик из фанеры, туда внутрь — нагреватель и компьютерный кулер для циркуляции. Для пущей защиты — термореле на 90С от посудомоечной машины в цепь. Сгореть оно не сможет принципиально, никакого рискующего зависнуть Ардуино не нужно. Время обработки можно регулировать розеткой-таймером из IKEA. Что скажете?

Весной самоизолировался на даче с принтером. В городе проблем не было, влажность в квартире низкая. А вот в деревенском доме повыше, начало petg волосатить. В хозмаге купил плоское ведерко для стирального порошка. Катушка вешается на длинный болт, вставляемый насквозь контейнера. На дно уложил парой витков самрег на 12В с али, брал для другой цели, так что под рукой оказался. Еще ведро обернул вокруг тонким фольгированным утеплителем, а то совсем уж тепло уходило. В крышку врезал китайский термометр/гигрометр. Греет не сильно, +15-20 градусов к окружающей действительности, но работает, печатать стало радикально лучше, волосатость исчезла. Никакого вентилятора, чуть крышку приоткрываю для циркуляции воздуха и норм. Никакой электроники. Печатаю прямо из него.

Такому варианту стабилизации температуры в статье посвящён целый отдельный абзац:

Вот реле KSD9700-100/5JSB/080C в проверенном магазине и его спецификация. Читаем:

Всё именно так, как я и написал — ограниченное количество включений/выключений и серьёзный лаг по температуре на переключение. Не подходит оно в эту сушилку, ну никак не подходит. Хотя выглядит очень заманчиво и просто, с этим согласен.

10 000 — это действительно много. Учитывая инерционность системы, если вы не сушите пластик непрерывно (что впрочем накладно в любом случае даже за счет электроэнергии) — отказ произойдет (если произойдет) очень нескоро. Не подумайте, я не против МК, я сам пихаю их куда не лень, но AtMega 328 для таких целей — из пушки по воробьям. Впрочем, многие делают такие же по сложности вещи даже на esp8266, или в особо запущенных случаях на esp32. Просто на самой 328 атмеге можно замутить такую сушилку с дисплеем, ненавистным вам PIDом, и всеми радостями, тут же атмега — прокладка коммутации между заводской платой и нагревателем.

Я в подобных случаях ставлю вообще что первое под руку попадется. Например в банальном таймере на пару выдержек с одной кнопкой, парой светиков и пищалкой у меня вообще пилюля на 401сс стоит именно по похожим причинам, а переделать руки не доходят, работает — не трогай )) Или в одном месте мне срочно нужна была самопищащая пищалка, а на полочке были только без генератора — n76e003 и никаких 555 или, упаси боже, россыпи транзисторов…

К сожалению нет, этого ресурса очень мало. Замерил время между включениями нагрева, получилось ~3 секунды. Реле более «дубовое» и сбрасывается только после остывания до 80℃. Предположим умозрительно, это займёт в 20 раз больше времени — 60 секунд. Сушить будем 12 часов = 12*3600 = 43200 секунд. Итого, за это время реле сделает 43200/60 = 720 переключений. Тогда его хватит на 10000/720 = ~14 сушек. Это очень мало! И я упускаю момент, что с течением времени контакты реле будут всё сильнее подгорать и оно может не отработать даже заявленного ресурса, «залипнув» в любом положении (из практики знаю что обычно во включенном).

Инерционность в этой сушилке работает на стороне зла — потому что объём нужно прогреть сравнительно большой, а теплоёмкость нагревателя просто никакая. Именно поэтому он так быстро остывает и часто включается. В общем, термореле очень удобно ставить в какие-нибудь полотенцесушители на пару киловатт, которые час греются и три часа остывают. Вот там они действительно работают годами. Но в данном случае реле точно неприменимо, при всей его простоте и удобстве внедрения.

Понимаю, что вы имеете ввиду, серьёзно. Сам бы тоже не отказался от какого-нибудь Arduino Pico на мелкой восьминогой AtTiny13. Но есть нюанс. Клон Arduino Nano стоит ~150 ₽. AtTiny13 в DIP-8 стоит ~95 ₽. Плюс надо ещё придумать способ удобно прошивать — либо «кроватку» ставить, либо запаивать и куда-то разъём лепить. Будь у меня планы делать такие доработки сушилок десятками тысяч — разумеется, взял бы AtTiny13 в SOIC-8, на стенде прошил и в таком виде запаял. Но в данном случае замена Arduino на «голый» контроллер не даст ровным счётом ничего, даже по деньгам экономии особой не получается. Хотя выглядеть будет аккуратнее и красивее, в этом спору нет.

А если перепаять на другую сторону платы клеммники и реле

то для такого на thingiverse есть готовый печатный корпус.

www.thingiverse.com/thing:3209290

для хранения — вакуумные пакеты с силикагелем (у меня нет проблемы его купить)

духовка не работает в случае если большой принт на нейлоне или флексе каком-нибудь. их надо непрерывно подсушивать

a.aliexpress.com/_AWs0A9

Внутри нагреватель до 150градусов нагревается.Но ее электроника установлена до 32 градусов, он наверно температуру комнаты меряет, а нам бы побольше и для ящика?