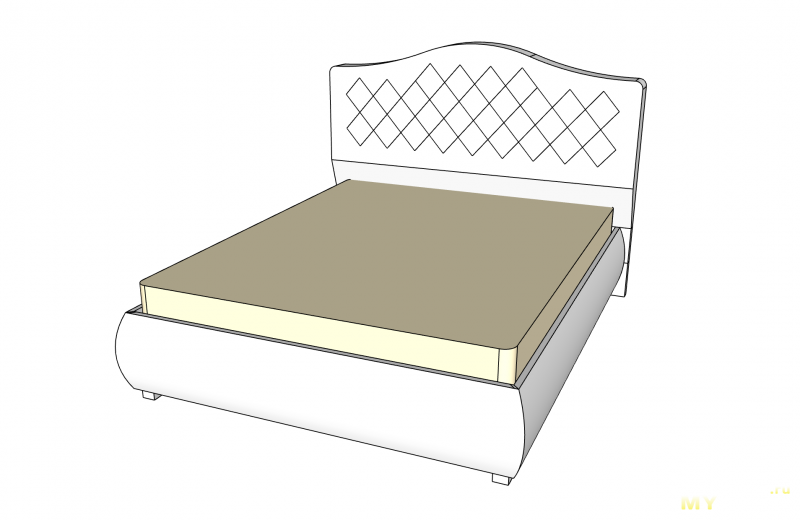

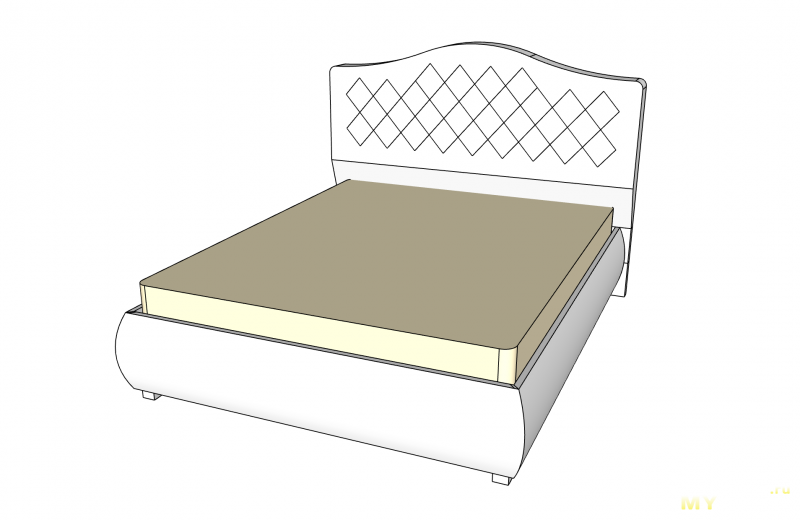

Всем добрый день. В этом обзоре я покажу результат непростого проекта по изготовлению двуспальной кровати с подъемным механизмом своими руками, а также покажу в деталях как это сделать самостоятельно. Для того, чтобы сделать себе работу посложнее, в дизайн-проект кровати было добавлено изголовье с каретной стяжкой, а чтобы было еще веселее при изготовлении, то был добавлен полукруглый профиль сечения боковых и передних царг кровати.

Так как проект получился объемным, его описание я разобью на две части, в первой части представлю процесс изготовления всего каркаса кровати из общедоступной фанеры, покажу основные узлы. Во второй части обзора представлю процесс обтяжки и отделки деталей, используемые материалы, процесс сборки готовой кровати, изготовления и установки отсека для хранения, бюджет проекта и готовый результат.

Предлагаю перейти к первой части обзора, будем изготавливать каркас кровати.

ВВЕДЕНИЕ.

После переезда из квартиры в новый дом, так вышло, что наша спальня оказалась единственной комнатой в доме без новой мебели, и двуспальная кровать из старой квартиры переехала с нами. Это была кровать из ЛДСП, простой конструкции от Шатура -Мебель, с выдвижным подкроватным ящиком. По прошествии некоторого времени мы вскоре сошлись на мнении, что уже пришло время подумать о новой кровати. Что-то опять простое не очень хотелось, а на интересные варианты, с приличным качеством, ценник вообще так кусается, что опять начинаешь думать – а чем так плоха старая кровать )).

На идею изготовить кровать самостоятельно подтолкнул обзор уважаемого shurik_ss c обзором

«Кровать двуспальная обыкновенная. Из дерева. Чистый DIY, никакого отношения к товарам”, а также Youtube канал интересного мастера

CHEST'ER. Я посмотрел, что это, в принципе, под силу сделать самому, тем более инструмент весь имеется. До этого мне приходилось делать самому мебель (шкафы, тумбы) из ЛДСП, там всё просто, а здесь надо было поконструировать.

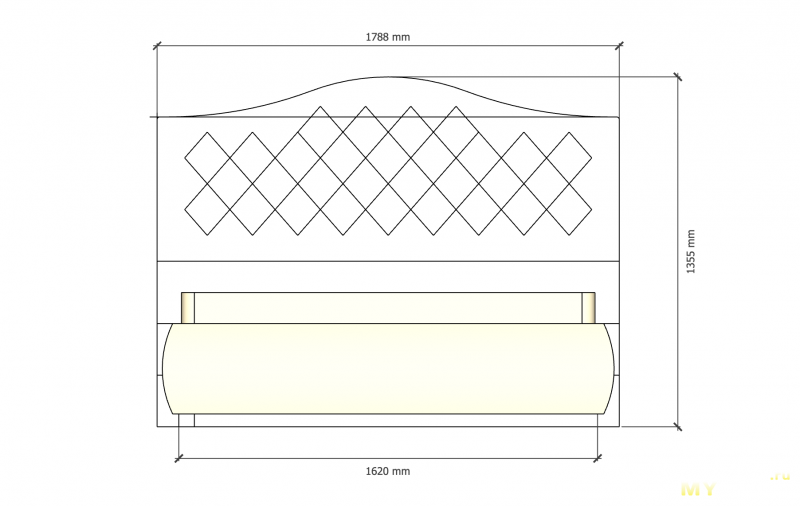

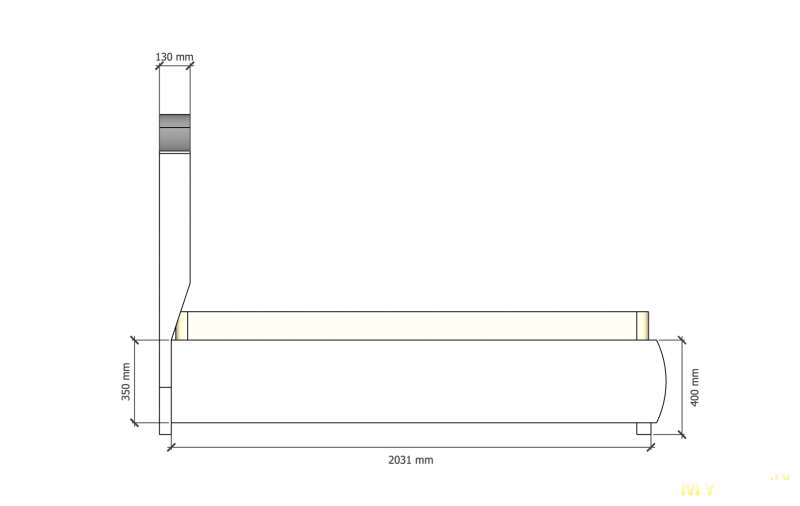

Проект кровати прикинул в Sketchup, двуспальная кровать 1600 х 2000 мм, высота изголовья 1360 мм от пола, высота плоскости матраса относительно пола – 520 мм.

Кровать была запланирована с подъемным механизмом, с отсеком для хранения вещей в нижней части. Делать самостоятельное ортопедическое основание с подъемным механизмом я не решился, поэтому было куплено готовое основание по данной ссылке:

Ортопедическое основание для кровати, 160*200 см (подъемное).

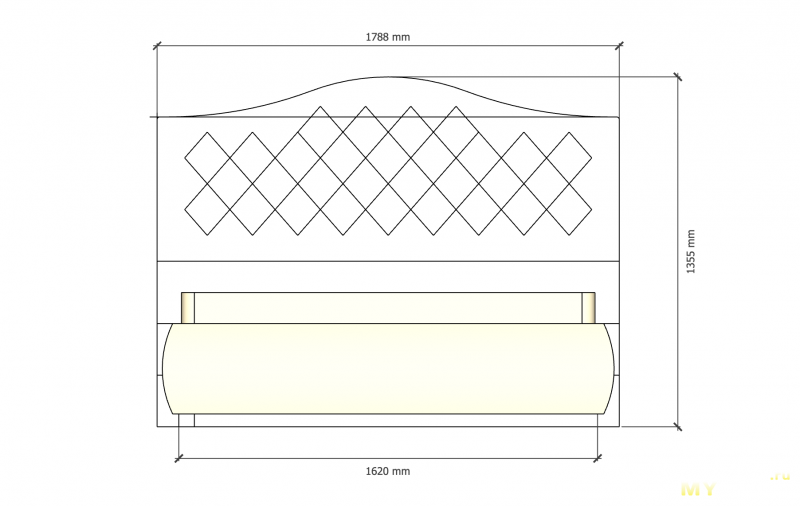

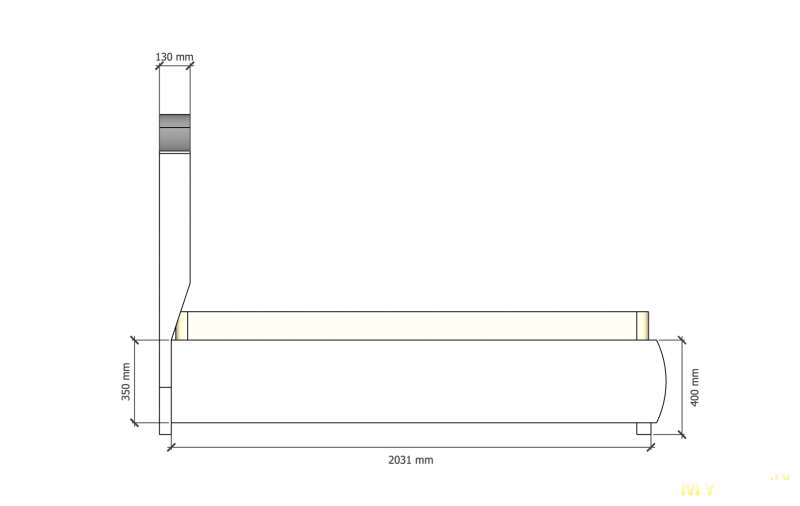

Измерив ортопедическое основание можно было перейти к определению точных размеров передней и боковых царг кровати. В качестве материала для изготовления каркаса была выбрана фанера. Мне этот материал, с конструктивной точки зрения, нравится больше, чем ДСП или пиломатериал из сосны/лиственницы. Проблема только в ограниченной длине (1520 мм) листа общедоступной фанеры, просто так не хватит на длину боковой царги (2020 мм), но этот недостаток удалось решить.

ИЗГОТОВЛЕНИЕ ПЕРЕДНЕЙ И БОКОВЫХ ЦАРГ

Была куплена пачка из 4-х листов фанеры 10 мм (4/4ФК) для изготовления царг и изголовья, и один лист фанеры 18 мм, для усиления рамы изголовья и изготовления деталей стыковки компонентов каркаса кровати.

На распиловочном столе напилил из фанеры 10 мм листы шириной 350 мм.

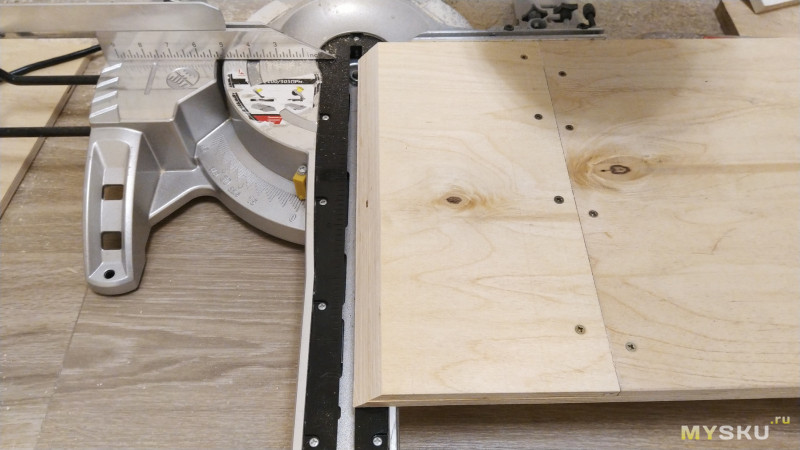

Царги решил делать путем склеивания листов фанеры, а недостаток длины листов фанеры компенсировать склеиванием и скреплением листов в разбежку. Таким образом получим как толщину царги в 20 мм, так и необходимую длину 1620 и 2030 мм.

Клеил на ПВА и крепил саморезами

Для того, чтобы задать полукруглую форму профиля боковой царги, и еще дополнительно к этому сделать скосы под 45 град. для последующей стыковки царг, были подготовлены торцевые элементы:

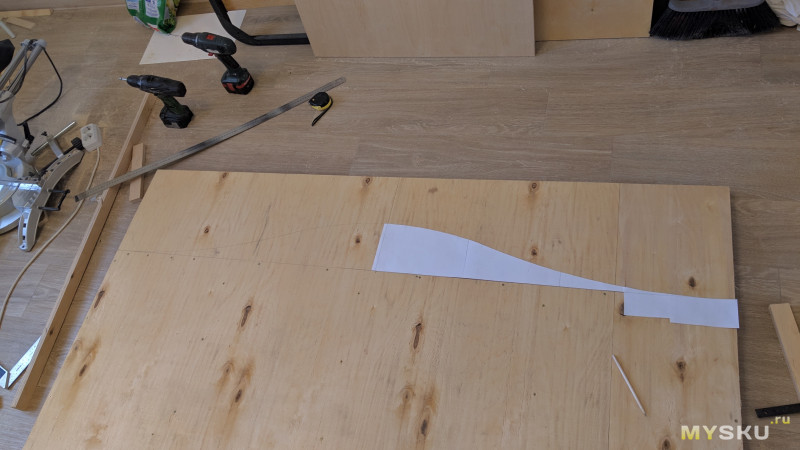

Распечатал в масштабе 1:1 шаблоны на принтере, наклеил на куски фанеры 10 мм, перенес шаблон и выпилил первый экземпляр аккуратно лобзиком:

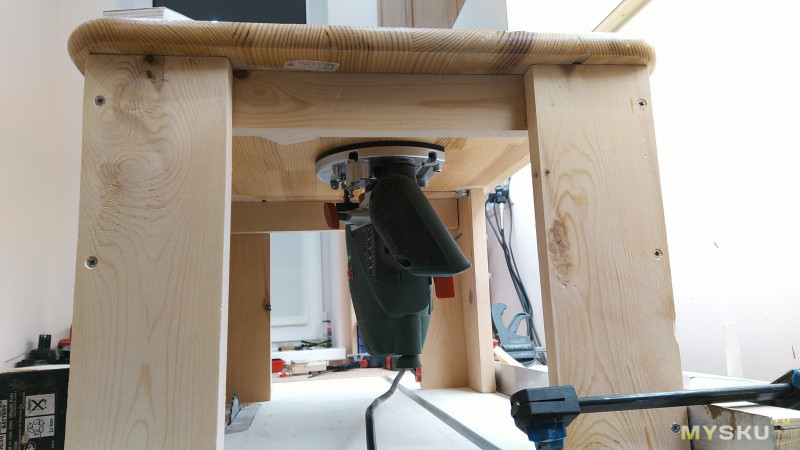

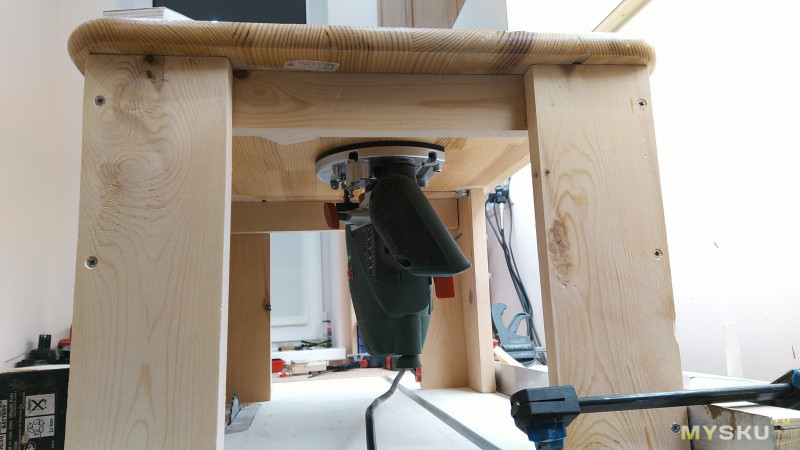

Остальные три копии выпилил сначала в черновую лобзиком, и на импровизированном самодельном фрезерном столике (сделал до этого для другой задачи) скопировал по готовому шаблону на обгонной фрезе:

На внешних гранях самих торцевых элементов также было необходимо задать углы 45 град., которые сделал калевочной фрезой:

Подобным образом сделал торцевые элементы для боковых царг со стороны изголовья кровати, но там обошлось без 45 град. запилов:

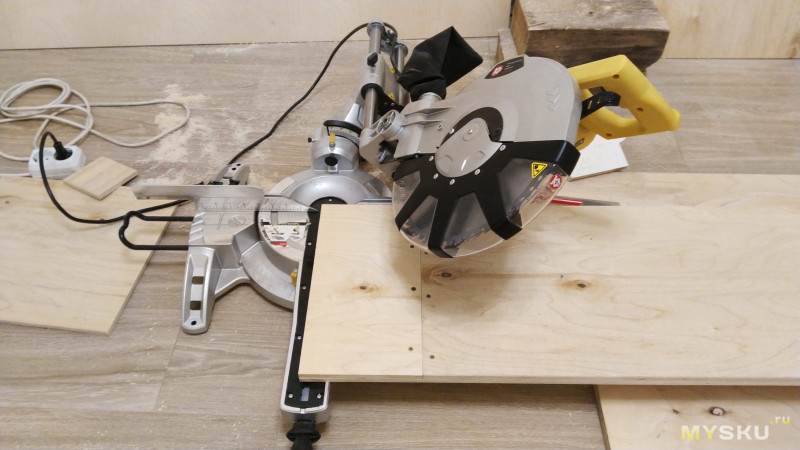

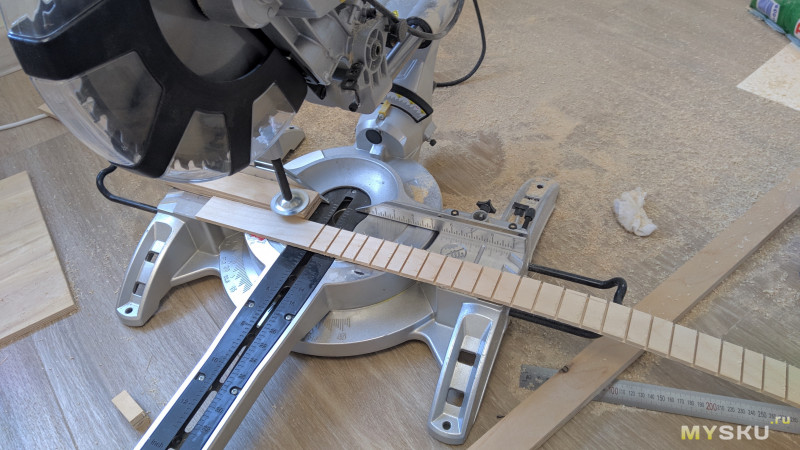

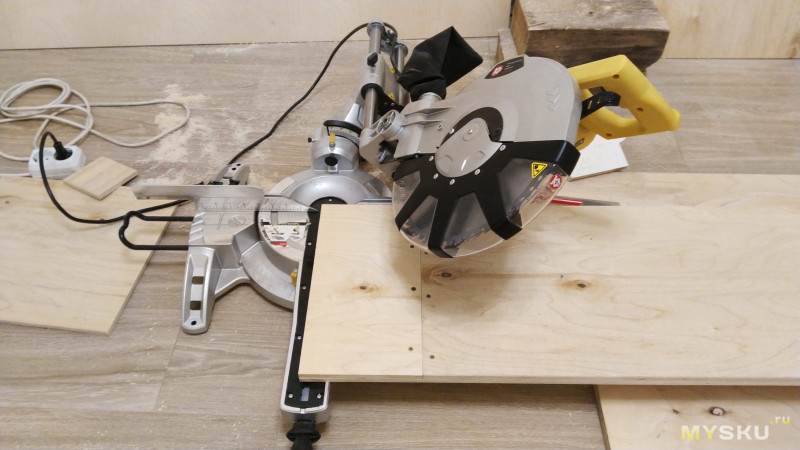

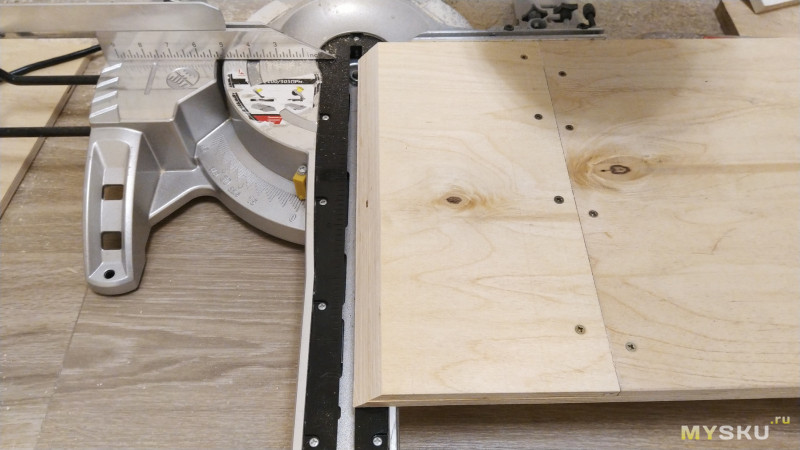

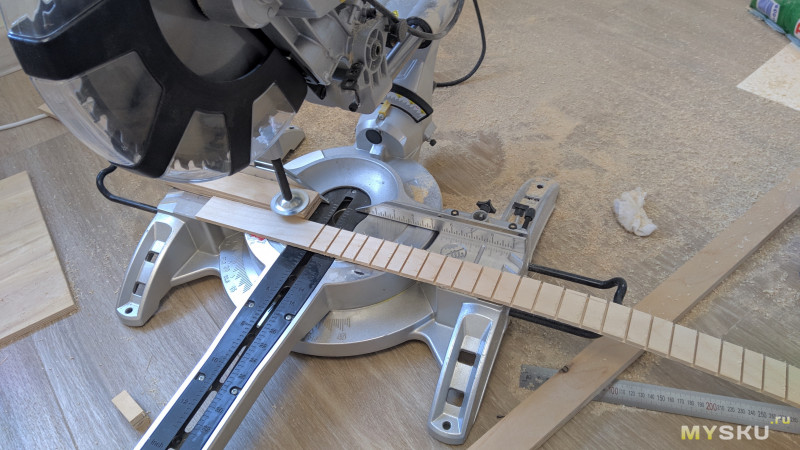

Берем наши готовые заготовки царг, и теперь необходимо обрезать торец царги под углом 45 град. для последующего крепления торцевого элемента. Делал с помощью торцевой пилы:

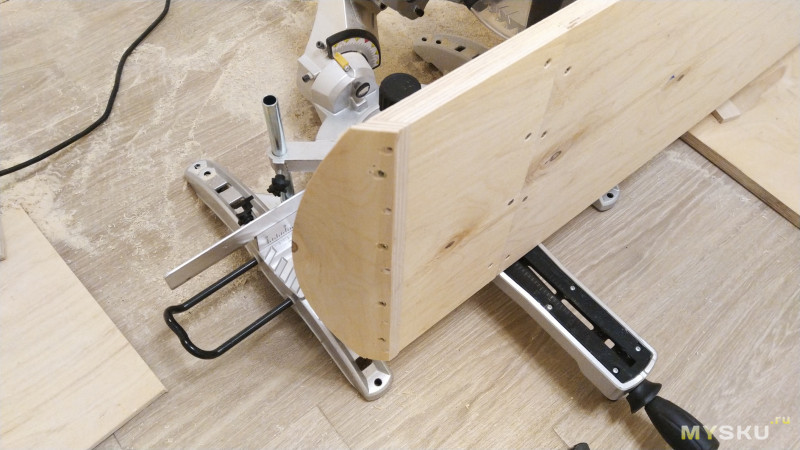

В торцевом элементе делаем по четыре отверстия под углом 45 град. и с помощью клея и саморезов (60мм) крепим торцевые элементы к царгам.

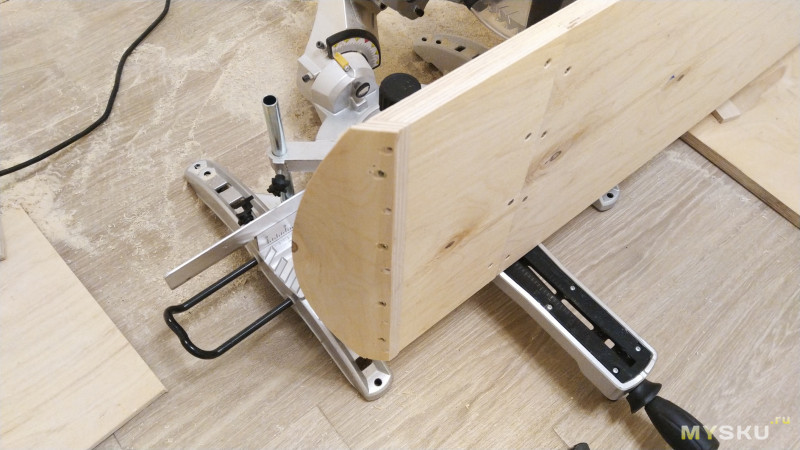

Для контроля точности крепления и стыковки торцевых элементов, расположил царги вдоль сторон свободного листа фанеры, а сами торцевые элементы стянул струбциной. После высыхания клея возможные отклонения углов нивелируются.

Для того чтобы определить, какой же окончательной длины делать боковые царги, и какой зазор сделать между изголовьем и ортопедическим основанием (чтобы ничего не терлось при поднятии/опускании основания) я решил собрать из готовых царг раму кровати, и сразу разметить крепление подъемного механизма:

Для фиксации ортопедического основания в плоскости сделал временные полки на царгах для поддержки основания:

После замеров при подъеме/опускании ортопедического основания стало понятно, что зазор между изголовьем и основанием можно делать минимальным. Я сделал зазор 10 мм, так как планировал дополнительно добавить ограничитель смещения матраса вниз при подъеме, его в данном основании не оказалось.

ИЗГОТОВЛЕНИЕ ИЗГОЛОВЬЯ.

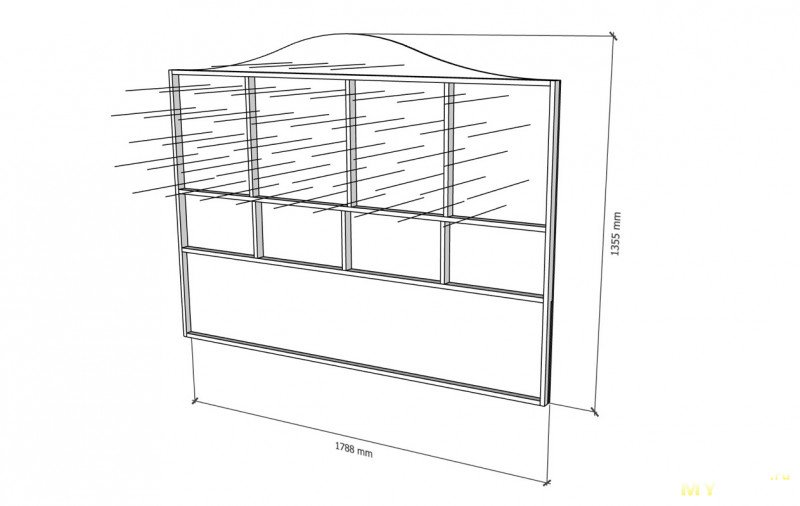

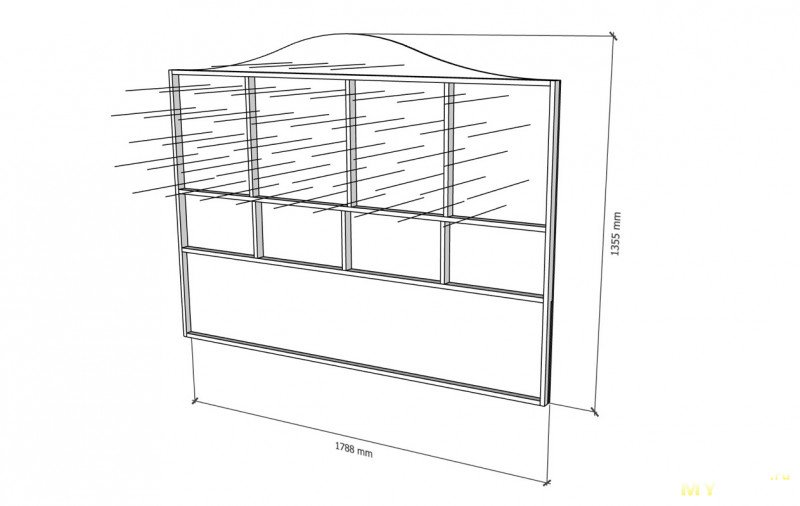

Изголовье было запроектировано 1788 мм в ширину, и 1355 мм в высоту.

Решил делать его из цельного листа фанеры 10мм, плюс небольшой добор шириной 268 мм. Нижнюю часть изголовья усилить дополнительным листами фанеры на высоту боковых царг.

Из фанеры 18 мм напилил полосы шириной 40 мм, с помощью которых усилил изголовье с задней стороны для создания прочного каркаса. Расположения элементов усиления заранее распланировал, чтобы они не попали на будущие отверстия в изголовье для каретной стяжки

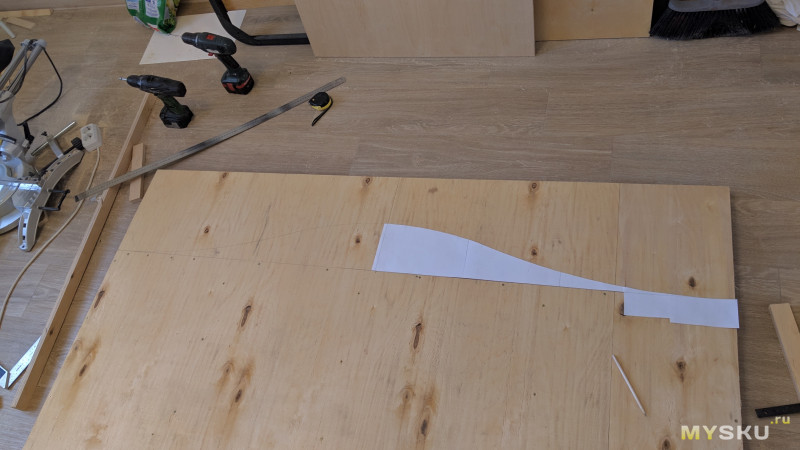

С верхней фигурной частью изголовья пришлось повозиться (с прямым было бы проще, и в изготовлении, и в обтяжке). Распечатал на нескольких листах и склеил шаблон, разместил на заготовке изголовья и перенес нужную форму. Аккуратно выпилил лобзиком:

Сложнее с задней стороны, необходимо было задать также и фигурную верхнюю плоскость шириной 40 мм. Решил воспользоваться способом изгиба тонкой фанеры (6 мм) путем множественных погружных пропилов. Для задания опорных точек изгиба приклеил к изголовью мелкие квадраты из 18 фанеры, далее к ним уже приклеил и прикрутил гибкие фанерные полосы:

Далее полученную нишу закрыл дополнительно вырезанным листом фанеры 6мм;

Изголовье готово:

СБОРКА КАРКАСА И ИЗГОТОВЛЕНИЕ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ.

Предварительно собираем каркас кровати. Стягиваем переднюю и боковые царги струбцинами, сверлим отверстия и скрепляем болтами и гайками М8. Соответствующим образом крепим боковые царги к изголовью:

Установив снова ортопедическое основание через заранее сделанные отверстия в царгах, я смог замерить точно расстояние от нижней грани основания до нижней грани боковой царги. Получив данную высоту, изготавливаем внутреннюю центральную перемычку, которая усилит каркас кровати, а также станет опорой в центральной части ортопедического основания. Делаем по той же схеме, что и царги:

Сверлим отверстия и крепим перемычку на четыре болта М8 на каждую сторону:

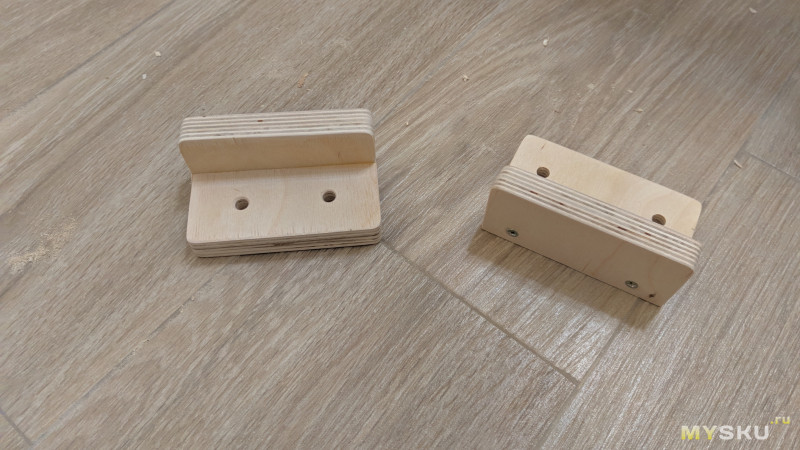

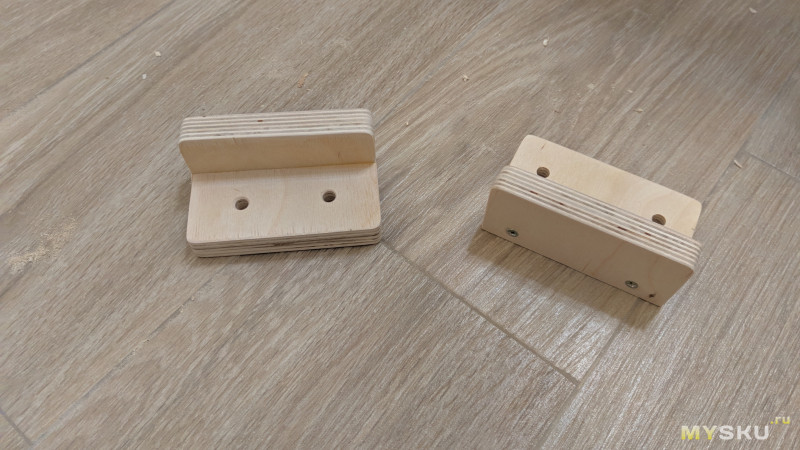

Переднюю и боковые царги будем обтягивать искусственной кожей по отдельности, поэтому необходимо было придумать крепеж царг между собой, а также крепеж царг к изголовью. Изначально планировал сделать крепеж из металлических уголков. Но затем необходимо было бы еще сделать опорные площадки для ортопедического основания в углах. Я посидел, подумал и решил сделать универсальную конструкцию, которая позволит мне скрепить царги, послужит опорой для ортопедического основания, а также платформой для ножек кровати в передней части.

Решил делать из фанеры 18 мм. Напилил детали нового соединительного узла на распиловочном столе, сделал отверстия и скрепил всё на клей и саморезы:

В передней части кровати к соединительным элементам добавляем ножки, которые были куплены в местном магазине мебельной фурнитуры:

Ставим соединительные элементы в углы, сверлим отверстия, крепим на болты М8, по три болта на каждую сторону (6 болтов на элемент):

Для поддержки ортопедического основания по центру со стороны передней царги и изголовья изготавливаем небольшие кронштейны из фанеры 18мм, и крепим на два болта М8:

После крепления всех элементов, проверки прилегания ортопедического основания, проверки всех уровней опорных элементов снимаем с крепежных болтов гайки, и забиваем в царги и нижнюю часть изголовья усовые гайки (очень утомительный процесс).

ЗАКЛЮЧЕНИЕ ЧАСТИ I.

В принципе, каркас кровати готов, теперь всё, что так долго изготавливали и собирали, можно разбирать, потому что переходим еще к более интересному и сложному этапу – каретной стяжке изголовья и обтяжке царг кровати. Об этом я расскажу во второй части обзора, расскажу про используемые материалы, купленные приспособления, процесс обтяжки, проблемы, представлю общий бюджет проекта, и конечно же готовый результат работы.

Все этапы контролировал пушистый товарищ:

Всем добрый день. В этом обзоре я покажу результат непростого проекта по изготовлению двуспальной кровати с подъемным механизмом своими руками, а также покажу в деталях как это сделать самостоятельно. Для того, чтобы сделать себе работу посложнее, в дизайн-проект кровати было добавлено изголовье с каретной стяжкой, а чтобы было еще веселее при изготовлении, то был добавлен полукруглый профиль сечения боковых и передних царг кровати.

Всем добрый день. В этом обзоре я покажу результат непростого проекта по изготовлению двуспальной кровати с подъемным механизмом своими руками, а также покажу в деталях как это сделать самостоятельно. Для того, чтобы сделать себе работу посложнее, в дизайн-проект кровати было добавлено изголовье с каретной стяжкой, а чтобы было еще веселее при изготовлении, то был добавлен полукруглый профиль сечения боковых и передних царг кровати.

Как раз недавно выбирал кровать, и первое что отсекал в поиске, именно такие варианты, т.е. не на ножках и с подъемным механизмом.

Обзору плюс.

Была мысль самому собрать, но уже так устал от ремонта и от того что все и так сам собираю, что в итоге проще оказалось купить. Как раз несколько дней назад собирал купленную.

Покупали дочке, так он продавился через два года, при том рассчитан он был на заметно больший вес (50-55кг, а матрас на 90).

Фактически он вышел из строя еще на гарантии, когда покупали другой, сказали в магазине об этом. Ответили что мол разберемся, сделаем заявку, но к вам может приехать представитель фирмы. По итогу так никто и не перезвонил даже.

Внутри перегородка — вдоль. И в пару см. от пола крепится «днище». Получается хранилище для вещей объемом, как шкаф. Удобно хранить одеяла и подушки.

За рукастость — респект

Чем то, которое на фото в обзоре (13 ламелей). Чем-то даже напомнило классические «ожидание и реальность» с Алиэкспресс :)

Насколько я знаю, даже 20 ламелей на 2м длины считается стандартом. Ширина ламели при этом 4см, есть версии где ламели 2.5см, но насколько я понимаю, там их при этом больше.

Я покупал кровать с основанием из ламелей 4см, 21шт на 2м длины, примерно как у Вас по ссылке. Или там как-то выбирается?

Нашел на сайте производителя интересную картинку, может будет полезна

Перед заказом уточняли по поводу количества ламелей. В наличии остались только основания с 13 ламелями на сторону.

В сети можно было найти варианты с большим количеством ламелей, но это были все экземпляры разборного типа. А мне очень не нравился разборный тип, это первый шаг к будущей скрипучести. Можно конечно собрать и проварить соединение составных частей, но краску надо зачистить, приварить, отшлифовать, опять покрасить, тут уж ближе и самому собрать из стального профиля ).

Я пошел, и посмотрел количество ламелей на старой кровати — тоже самое. И с учетом нашего суммарного веса с 130 кг, такое количество ламелей вполне хватит, поэтому в итоге взяли облегченный вариант.

Теоретически можно развернуть, но оно у меня одной стороной к стене прикручено, мне лень по новой отверстия сверлить

Конструктив очень спорный.

Первое: я бы не покупал ортопедическую основу, а если она была то выкинул бы. Устанете ламели менять, а если общий вес вас с «девушкой» приближается к двум центнерам с гаком, устанете менять ламели очень быстро (это я еще не говорю про процесс размножения).

Второе, всем советую делать каркас из стальной профильной трубы (в том числе каркас спинки) 40х25 ст.2мм или подобной. Сварка полуавтоматом делается (с нарезкой заготовок) за часов пять-шесть, затем день на покраску и сушку грунтэмалью по ржавчине и каркас готов. Желательно ставить пятую опору по середине диагоналей «ложа».

Преимущества такого конструктива: надежность, если каркас спинки приварить к каркасу кровати, то ей (спинки) дополнительная опора (стена) не нужна и кровать можно поставить по середине спальни, вибро надежность конструкции (размножаться можно не бояться), БЕСШУМНОСТЬ — сварные соединения не скрипят, даже со временем (смотри пункт про размножение), простота сборки каркаса — на все про все уходит 8 человеко/часов на неподъемный вариант, или 14 часов на вариант с подъемным матрасом.

Главный недостаток металлического каркаса: собирать (варить) его надо на месте (в спальне) или просчитывать пути «вноса» каркаса (балкон, распашные окна без импоста и пр). Проверенно, что каркас кровати 2000х1800 с приваренным изголовьем не проходит по лестничным пролетам, а он еще с**а весит за 50 кг.

Кому интересно могут мои сообщения на муське пошукать, я там и фотки приводил каркаса и обшивки его дубовой доской. Сейчас по этой технологии моими друзьями/знакомыми собрано уже четыре кровати, причем одна с подъемным механизмом с газлифтами. Цена каркаса плюс дубовая обшивка 20-30 тРуб, она (цена) очень зависит от качества дубовой обшивки (ширина доски, цельная или клееная доска, порода дуба). Про матрасы разговор отдельный, они могут цену кровати в легкую обгонять.

З.Ы. Покупайте матрасы перед изготовлением каркаса, даже «Аскона» в верхнем сегменте цены матрасов их «заужает» у меня матрас 2000х1800 по факту оказался 1950х1750, перфекционизм негодует :).

Не совсем понял сложность заноса каркаса, если в квартиру может залезть матрас, то почему могут быть проблемы с заносом каркаса тех же размеров?

Свой каркас я через балкон второго этажа в спальню запер :)

Делал стеллажи из уголка в кладовке, все соединения болтовые, правда нарезал резьбы чтобы гайки не ставить, да и надежнее так.

Вот сегодня кухню заканчивал, телевизор прицепил, рейлинги, осталось фальшпанели с подсветкой установить, правда их еще фрезеровать надо.

Плитку тоже сам клал, двери устанавливал, обои правда с товарищем клеил, самому неудобно. Даже телевизор и тот из монитора :)))

З.Ы. Плитка сильно винтом была? просто очень похожую на своей кухне укладывал, и в испании кому то сильно икалось. Затирали «эпоксидкой»? Затирку специально взяли не в цвет? или колеровать лень было?

З.З.Ы. Стык столешниц возле мойки не есть хорошо (если конечно не камень или искусственный камень). Сколько герметиком торец не мажь, все равно со временем разопрет, но лет 8-10 у вас есть в запасе :)

З.З.З.Ы. от ручек верхнич модулей немного в глазах рябит :) особенно левый прямоугольник из ручек :)

Да в принципе не сильно, я бы даже сказал что почти ровная.

Водостойкой затиркой, церезит аква чего-то там.

Дочка выбирала. Вообще в отличие от пола затирка на стене сохла очень быстро, еле затер нормально.

Возможно, хотя старался делать качественно, стянул при помощи стяжек через алюминиевый профиль и силикон так, что выдавливало.

По другому вверху не получалось нормально, а внизу хотелось много ящиков (там их в сумме 14), соответственно много ручек :)

У меня две мешалки уже года два стоят в углу без движения. Весь раствор/бетон дешевле миксером привезти с известным качеством, коробку собрать на объекте пол часа работы, внутрь афишу и «алга» заливать/ровнять. Если на объекте больше 10 человек работает, то даже ящик не нужен. Под желоб миксера ставится тачка, в тачку ведро, на миксере делается минимальная подача, раствор льется в ведро… 8 человек с ведрами бегают, один равняет, один на тачке стоит и руководит процессом. Даже на втором этаже можно залить 6м3 за два часа проверенно не однократно. Выше второго этажа ни разу так не заливали врать не буду.

Я и маяки из трубы 40х20 использую многократно, мне оцинкованный маяк не нравиться, а трубу выставил и забыл, если кто наступит или тачкой наедет то ничего не случится, а маяк все равно из стяжки убирать надо.

Это еще вы эпоксидкой не работали. Там два квадрат затер, после этого первый квадрат замываешь и тд. и затирку на весах дозируешь. Короче веселуха еще та. Спец смывки уходит примерно в половину цены затирки. Зато и затирка по веселее (есть насыщенные цвета) есть и добавки в затирку под «перламутр» и пр.

Мне вот летом подсказали, что живую затирку можно место спец смывки убирать концентрированным авто шампунем, дешевле выходит. Но мы чистовухой очень редко сейчас занимаемся.

Опосля снимал лишнее. Жижи не очень пошли, а вот шляпка самореза очень даже, но так муторно.

«Стык столешниц возле мойки не есть хорошо (если конечно не камень или искусственный камень). Сколько герметиком торец не мажь, все равно со временем разопрет, но лет 8-10 у вас есть в запасе :)»

Я бы дал минимум 20 лет. У меня простая столешница с таким стыком столько уже прослужила без всяких видимых изменений. Мойка используется каждый день.

Лучше было бы любым алкидным лаком или олифой.

Кстати, выяснилось что матрас 200х160 отлично влазит в грузовой лифт :)

из чего она у вас?

слабое звено они тут

Я тоже на пару секунд впал в ступор увидев уголки из фанеры. Нынче кровать из Асконы собирал. Хочу сказать вполне добротно все продумано кроме «ортопедического основания». На дорогих кроватях ламели уже, их получается больше и крепление немного другое.

mebelny.by/krovati/krovati-iz-dereva/60.html

до сих пор не нарадуюсь.

И подпорки посередине, и спинка удобная для опирания спиной при сидении с книжкой или мобилой.

Один минус — она из гевеи и древесина мягкая… Помяли в одном месте древесину при доставке и мы сами помяли ей ноги пылесосом…

Среди ваших инструментов — шлифмашинка Mirka? Которая с Bluetooth 4.0?

это я так для поддержания порядка)))

В следующей части обзора я с Вами поделюсь и ссылками на приобретенные товары и материалы, используемые в изготовлении, в этой части больше фанеры и крепежа, это всё покупается в местных магазинах.

И кстати, обзор очень интересный, с нетерпением буду ждать вторую часть.

Это куда лучше и интереснее, чем в сотый раз пролистывать обзор на какое-то ненужное и дорогое барахло по п.18.

Я многие вещи стал делать руками, и самостоятельно, только когда увидел, что у простых людей без специализированного опыта, вполне получается, и подумал, а может и у меня получится. Ведь нас зачастую останавливает только страх неудачи и неуверенность в своих силах и способностях, которые могут быть просто скрыты.

На профильные сайты люди просто так не ходят, пойдут если уже решились что-то сделать. А так, если мой обзор сподвиг кого-то взять в руки инструмент с криком «у этого дурня получилось, да и я смогу» и получить достойный результат, то пользы от этого обзора гораздо больше, чем от очередной темы на профильном сайте, где и так сидят профессионалы, которым ваши начинания не интересны.

Не надо иронизировать, у вас все обзоры не имеют отношения к тематике Муськи…

А обзоры «смотрите какою я хрень купил за 0,99$, вот 20 фото товара, а вот еще 15 упаковки» только заваливают ресурс пустой информацией.

полная тумбочка

ненужныхвещейдля обзоров, а мог бы ведь и написатьчтобы украсть ваше времякто в руках только смартфон держал, тому не понять «сделано своими руками»

На сайте есть модераторы, если вы полагаете, что обзор что-то нарушает, то лучше сообщить об этом модераторам. Только модераторы и администратор могут принимать решения соответствует обзор правилам или нет. DIY обзоры приветствуются на нашем сайте.

Следующую кровать буду делать на ножках. И пусть пыль попадает — зато убирать проще.

В конструкции, если смотреть с потолка, нет ни одной диагонали — ни в матрасе, ни в основании кровати. Это чревато тем, что такой прямоугольник может складываться в ромб, если пытаться двигать один угол из четырех (в ситуации, например, когда не помещается комод или прикроватная тумбочка и вы решили кровать чуть подвинуть). Решением может быть как лист фанеры в виде днища или под матрасом, закрепленный по периметру, так и буквально укосины т.е. деревянные бруски, прикрученные как гипотенуза в каждом из четырех углов, сечением 40-50 мм и длиной 70-90 см.

Дугу в изголовье не нужно было надпиливать, фанера и 9 и 10мм гнется по такому радиусу легко, без распаривания, а тем более 6 мм. Если собираете один, то такелажными ремнями прихватываете полоску фанеры вплотную к брускам, на которые она опирается, до момента, когда закрепите саморезами. Бруски не стоило делать из фанеры, а тем более крепить их саморезом между слоев. По-хорошему, тут напрашивается брусок 40х40 или 50мм, слоями древесины расположенный параллельно плоскости изголовья.

Ребра жесткости изголовья нельзя делать из фанеры, потому что в поперечном направлении она эластичная и хрупкая (половина слоев имеет волокна под прямым углом к поверхности изголовья). Все равно что из ДСП или ламината напилить такие полоски )

Изголовье обычно не самый нагруженный узел, думаю, и с вашим ничего не случится, но ребра жесткости имело смысл сделать из бруска 40 или 50мм квадатного сечения. Если я правильно понимаю, вы и ребра крепили саморезами в торец между слоями фанеры. Расщепление крайне вероятно.

Чтобы не расписывать отдельно, все изготовленные из фанеры уголки — это мебельная порнография, прошу меня простить. Потому что прочность их не превышает усилие расслаивания или отламывания самореза (если это 3.5 или 4.2 мм) или растрескивания фанеры шляпкой (если саморез 6 мм и толще). Всё, что вкручено в торец листа фанеры, имеет предопределенный финал — этот лист расслоить, причем повторно в этот же торец этого же листа вкручивать саморез рядом будет бесполезно.

Правильное решение было, как вы упомянули, собирать на металлических уголках, плюс болты 8мм.

Вариант — использовать брус 70-100мм квадратного сечения, сверлить отверстия под болты 8-10мм под прямым углом к продольной оси и четырьмя такими брусками, установленными вертикально в каждый угол кровати, соединять грани основания.

Гайки под крепление петель матраса не нужно забивать, они там не нужны фиксирующиеся в фанере. Если есть опасения, что крепление ослабнет, можно использовать стальные гайки с капроновой вставкой (изготавливают от резьбы М6 и толще) — такие не раскручиваются самопроизвольно.

Эти советы накопились в ходе нескольких лет эксплуатации и ремонта скейтпарка из фанеры, который собирали самые разные люди, в том числе и скейтеры и дети (что примерно одно и то же) и как бог на душу положит. Фигуры перетаскивали с места на место, прыгали по ним, опрокидывали (что-то типа цирковой миниатюры «медведь и автомобильныя покрышка»), устраивали в них спальник, кафе, фейерверк и туалет.

ну возьмите ортопедическое стальное сварное основание из квадратной трубы и поскладывайте его в ромб)))

запишите видео, выложите сюда. будет смешно.

не видел сварных оснований с диагоналями за 40 лет

может плохо искал…

диагонали есть в ответственных конструкциях, типа путепроводов, вышек ЛЭП, навесов над платформами железных дорог, каркасах сцен и т.п. несмотря на то, что их тоже сваривают из уголка, как минимум, или профиля.

Я на вас посмотрю как вы мою кровать сдвините с места, если я ее одну сторону от пола с трудом поднимаю. Понятно что каркас не рассчитан на ударную нагрузку в плоскости пола, но это и не пространственный каркас безопасности в машине :). И где взять в спальне такое тело которое может повредить каркас (масса и ускорение) я ума не приложу, а все что меньше каркаса по массе при столкновении на скорости которую можно развить на 3-4 метрах свободного пути до каркаса кровати будет повреждаться само (импульс гасится за счет деформации). Типа: ударьте танк жигулями, на танке только краска поцарапается, а по остаткам машины не сразу поймете что за марка машины была до столкновения. Это я про импульсную нагрузку так коряво выразился.

Про постоянную знакопеременную нагрузку (надеюсь понимаете про какую) и расписывать не надо, вектор нагрузки перпендикулярен плоскости кровати (это если без всяких шалостей :) ), и куда по вашему вписывать треугольник?

если у вас ролик займет полтора экрана по высоте и низ кровати не будет виден, попробуйте сохранить его правой кнопкой на диск и просмотреть плеером локально.

ссылка

ок. посмотрел у себя: в уголках каркаса есть треугольнички со стороной 15см. может чуть меньше.

будем считать это диагоналями.

Диагонали: проблему с диагоналями не встречал и в других кроватях, где распорных элементов также не было. Угловые соединительные углы большой площадью боковых поверхностей прижимаются к царгам, по три болта М8 не особо дают свободу смещения.

Я в достаточной степени перемещал кровать по комнате, нарушения диагоналей не замечено, это нарушение отлично бы было видно по изменению зазора между ортопедическим основанием и боковой царгой в передней части кровати.

Изгиб фанеры: у меня стояла задача сделать изгиб фанерной полосы не в одном, а в двух направлениях, был бы это полукруг от точки до точки, то можно было бы натянуть и руками или ремнями. Но я не стал себя мучать такими упражнениями. Я настроил ограничение глубины пропила на торцовочной пиле, и плавной подачей фанерной пластины под диск, с задействованием протяжного механизма пилы, сделал эти пропилы секунд за 30-40 на каждую полосу. Дальше я с этой полосой мог работать просто пальцами без лишних усилий.

Ребра жесткости: у полосы фанеры 18мм шириной в 40 мм прочности не меньше, чем в сосновом бруске 40х40, при этом фанера не подвержена кручению и изменению геометрии при разной влажности, как это свойственно хвойному пилометералу местного производства.

Расщепление ребер при закручивании самореза в торец маловероятно, если предварительно не забывать делать рассверливание, а постоянное использование нормального клея при сборке конструкции не позволит фанере расслаивается в дальнейшем. Я успешно собираю конструкции и из фанеры 10мм с саморезами в торце. Если просто вгонять саморез в торец – то расслоение более чем вероятно.

Фанерные уголки: фанерные уголки обеспечили гораздо большую прочность конструкции, чем с мебельными уголками, за счет гораздо большей площади контакта сопрягаемых деталей. Понятно, что если бы я сварил подобный уголок в тех же размерах из стали, то прочность еще бы повысилась, но делать это стоит только если есть планы на кровати парковать автомобиль.

Я с уверенностью могу выкрутить все саморезы из конструкции уголка, и Вы его устанете разбирать, одного клеевого соединения хватит обеспечить прочность конструкции.

Я как-то собирал корпус сабвуфера из сдвоенных листов фанеры 21 мм. Детали я пилил лобзиком, опыта тогда было не так много, собрал боковые стенки, посадил их на ПВА к основанию корпуса, прокрутил все саморезами 90 мм (с фанатизмом), оставил сохнуть. Только на следующий день, когда я примерял заднюю стенку, обнаружил, что боковые стенки находятся под небольшим углом к основанию, сверху отклонение от оси аж в 7 мм.

Я быстро решил исправлять, выкрутил все саморезы, думал сейчас отобью боковые стенки, подшлифую их снизу, и опять приклею. Я не смог разобрать конструкцию. Я долбил всем чем угодно, я уже потом поставил на бок конструкцию и просто прыгал на боковой стенке, но без особого результата. В итоге плюнул, вкрутил обратно саморезы, а отклонения мне помог убрать лепестковый шлифовальный круг, все равно потом всё под оклейку пошло.

А Вы мне говорите, что при такой площади клеевого шва соединительных углов они расслоятся и развалятся, мне честно было бы очень интересно это увидеть в конструкции кровати.

У вас уголок из фанеры величиной с ладонь скрепляет двухметровые детали, то есть плечо силы или рычаг, который прикладывает выдергивающее саморез или разрывающее клеевой шов усилие, — примерно десять к одному. Это далеко не то же самое, что в корпусе сабвуфера, где у вас вся стенка приклеена по всему периметру. И отсутствует «рычаг».

Насчет прочности фанеры поперек волокон вы фундаментально не правы. Напоминаю — каждый второй слой — волокнами направлен поперек длинной стороны ребра жесткости. Прочность на излом близка к нулю. Работают только слои фанеры, идущие вдоль ребра. То есть примерно вдвое ниже прочности бруска цельной древесины.

т.е. усилию, направленному вдоль диагонали, в прямоугольнике (раме) без этой диагонали в виде доски — ничего не противостоит, кроме жесткости уголка и шурупов.

если представить себе оконную раму без стекол, которая собрана на шипах по углам, то она способна выдерживать приличную нагрузку вдоль подоконника или строго перпендикулярно ему, но будучи брошена на угол (в ходе замены окон, например) на асфальт — вполне вероятно треснет т.е. из прямоугольника станет ромбом просто под собственным весом.

популярные в советское время сборные платяные шкафы на костылях были вечные при условии хорошо прикрученной задней стенки, даже если она была из 6мм фанеры или прессованного картона, и при этом складывались от ветра или брошенного в боковую стенку футбольного мяча, если задняя стенка еще не прикручена или снята первой в процессе переезда шкафа )

а задняя стенка по отношению к каждым двум перпендикулярным боковым и образовывала недостающую диагональ треугольника. Не важно, что из сплошного листа.

Мне кажется мы фантастические варианты сейчас рассматриваем, ничего общего с кроватью не имеющие.

цель, конечно, не в сломать, просто большинство начинающих любителей сальто, а проще говоря, детей/внуков, пытаются это делать в родительской комнате на родительской кровати ))

браузер почему-то показывает видео выше экрана и шатающийся внизу край кровати виден плохо, но ролик можно сохранить и воспроизвести локально, тогда он весь помещается на экран.

https://l.likee.video/s/7UEPTt2vBeT_1146499299_384226686?c=cp&b=0&l=ru&af_sub1=st_t3&af_sub2=1_2263&e=detail

Я делал себе кровать на таких же подъемниках, не очень понравились газ-лифты, матрас хорошо так весит и при подъеме красиво нависает над тем кто хочет залезть в подкроватное пространство. Я правда сам каркас делал из доски и основание матраса из фанеры на направляющих — последнее показало себя очень хорошо.

А то, получается, что при регулярной уборке надо: поднять основание со всем, что лежит на нём(в т.ч. что кинули на кровать и не убрали), вытащить всё что хранится под основанием (и протереть каждый предмет от пыли). И только потом подлезать под реечное днище с пылесосом…

Готовлю вторую часть обзора, там будет виден конечный результат, можно будет совместно подумать как сделать незаметный для глаза отрыв изголовья от пола.

под робота>. И, стоны поклонников массовой стерилизации всего

и вся, будут заглушены торжественной демонстрацией въезда робота

в тёмные области вашей спальни… ;-)

В целом, по обзору:

-шедеврально, эпохально! +++++++…

С нетерпением жду продолжения, ибо, тоже озадачился новой кроватью. ;-)

В процессе выбора новой кровати, как-то даже не задумывались о тако аспекте.

Роботы разной высоты бывают. Смотрите высоту того, который нравится. Или хотя бы группы. Стандарта у них пока нет.

1.22х2.44 не менее общедоступная фанера так то…

Единственная сложность, фанеры тоньше 18мм в качестве опалубки практически не бывает.

Кровать 160х200 из массива ясеня. Каретная стяжка вырезана в дереве. Вес кровати больше 100кг. Не шатается, не скрипит, не стучит. Скручена турбовинтами со шпильками М12. Поддон МДФ. Покрытие — полиуретановый лак. Рельеф затемнен патиной из аэрографа.

Молодежь над моей квартирой когда занимается сексом — очень хорошо слышно кровать из магазина даже через прослойку воздуха и гипсокартонный потолок. А сказать им неудобно. Причем, зная конструкцию кровати и из чего она сделана, по звуку даже позу можно определить)))

Кровать на фото — стоит мертво при любых действиях. Рама из бруса 40х40 стоит на опорах на царгах и по центру. Мороки много конечно, но такую кровать можно будет передавать по наследству.

Искренне надеюсь, что будет по достоинству оценена будущими

потомками, количества которых будет достаточно для транспортировки

этой кровати в помощь «малодетным»(-в краткосрочную аренду!)… ;-)

Посоветую канал про каретную стяжку www.youtube.com/channel/UCmRBWspht0wl5JIAbHndOKQ

Подскажите, насколько прочно соединение на саморез в торец фанеры. Вижу такое конечно не первый раз, но все время кажется, что это прям очень жидко, фанера в месте самореза расслоится…

Выше уже обсуждали, весь угловой элемент склеен, разорвать его очень проблематично. Без клея такие нагруженные соединения на саморезах я и не рассматриваю, в склеенном состоянии ей некуда расслаиваться.