Всем привет. Что-то понесло меня на мини-обзоры полезных вещиц, которые я недавно получил. Давайте пробежимся по вопросу прилипания пластика к столу во время 3D печати, данный вопрос актуален как для новичков, так и для тех, кто «собаку съел» в вопросах наладки. Я лично использую малярный скотч либо ПВА на чистый стол под PLA/SBS и БФ-6 под ABS/HIPS.

Многим нравится каптоновый скотч, кто-то обтягивал стол джинсовой тканью, а я вот наткнулся на наклейку непонятного происхождения, в основе бумага, покрытая адгезвом на основе акрила. Доллар на пробу не жалко, а тут еще и поинты, ну и набрал 4 штуки. Забегая вперед — не зря, подробнее под катом.

Подтверждение покупки

Поставляются наклейки в пластиковых зип-пакетах, каждый пришел в своем.

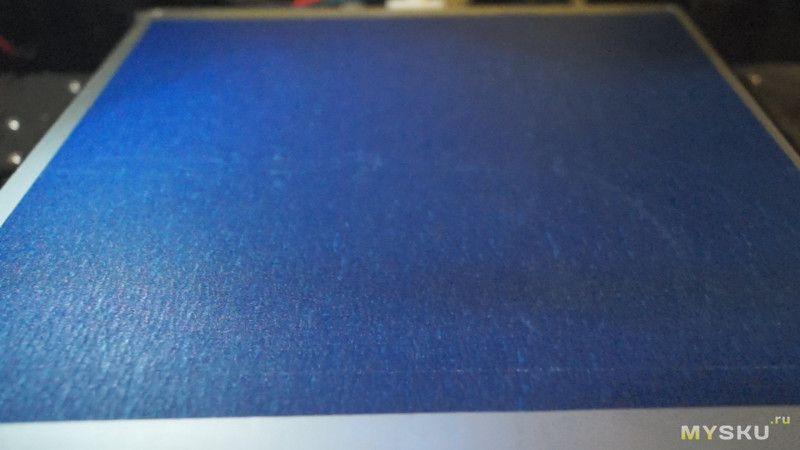

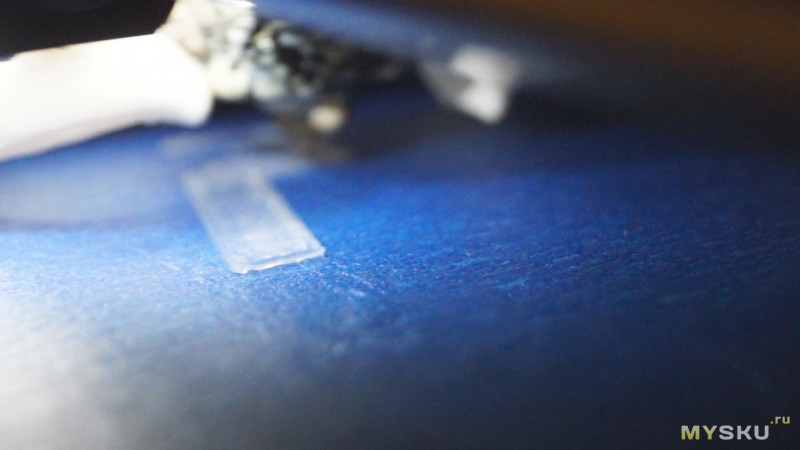

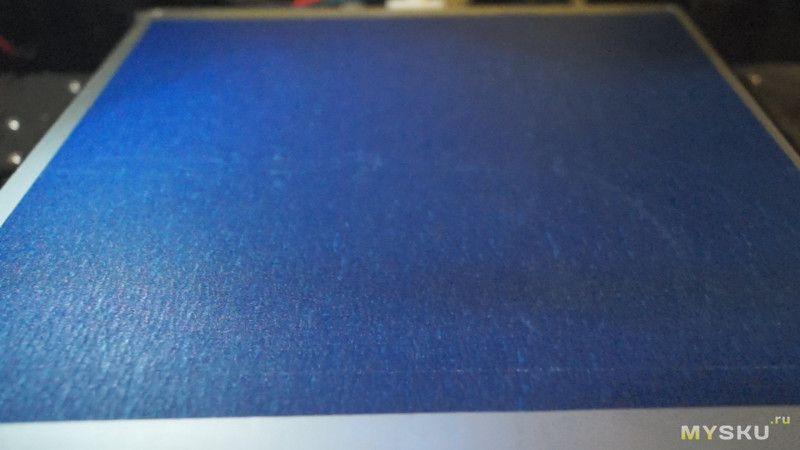

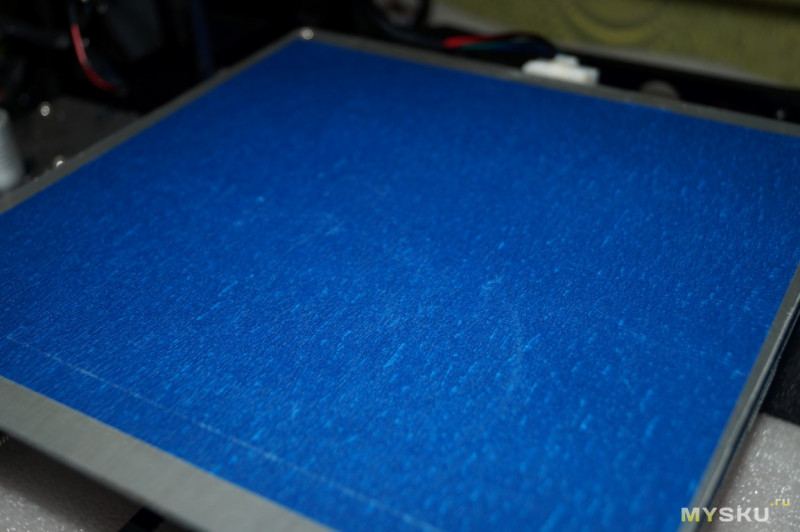

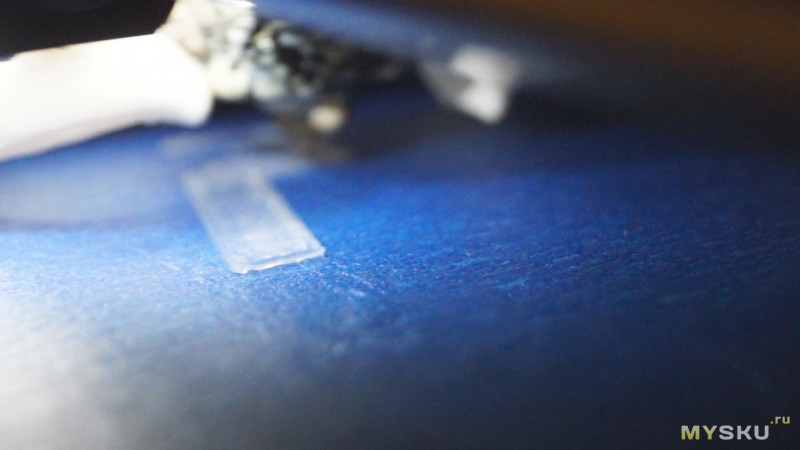

На вид бумага, облитая чем-то синим, текстура ощущается пальцами.

От подложки отделяется с небольшим усилием.

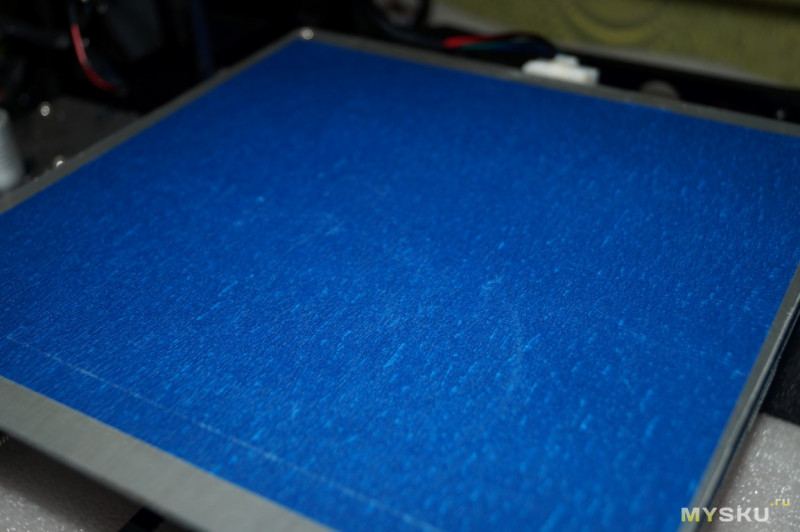

На стол клеится легко, без съеживания, можно отклеить от поверхности и поправить в случае ошибки — не отрывается кусками. Процесс поклейки не смог задокументировать, т.к. не кому было помочь, а лбе руки заняты.

Разгладив поверхность сухой тряпкой, включил стол на прогрев до 100 градусов — края немного отклеились, протер снова по всей площади и оставил остывать. После нагрева пленка начинает сильнее блестеть, кажется, что только-только измазали синей резиной. Пальцы не липнут. Размер листа 200х210 мм, практически полностью покрывает стол Anet A6. После нагрева никаких посторонних запахов не появилось.

Крупный план

Ну и все, можно печатать. К сожалению у меня остался только PLA, поэтому с ABS экспериментировать придется самим, ну или ждать когда он придет мне =)

Впечатления

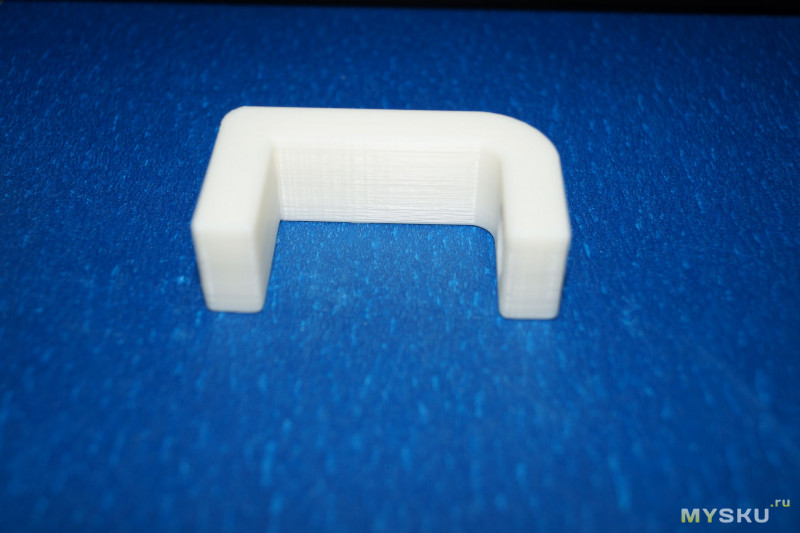

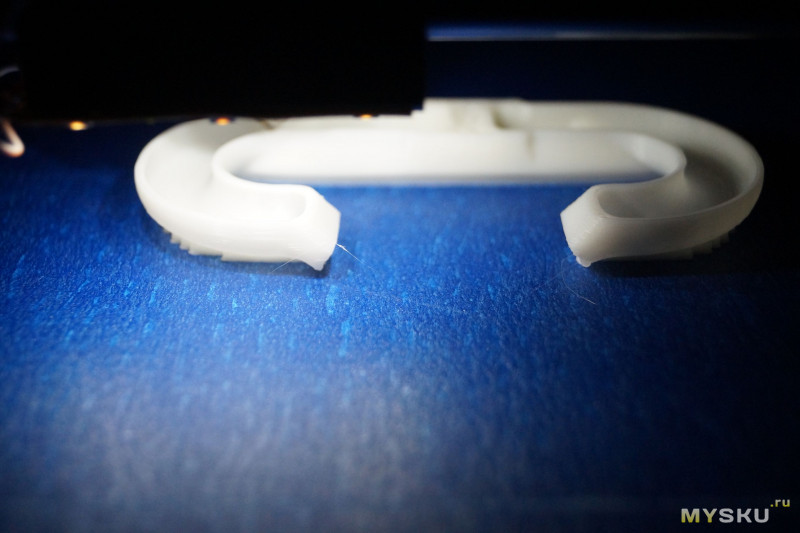

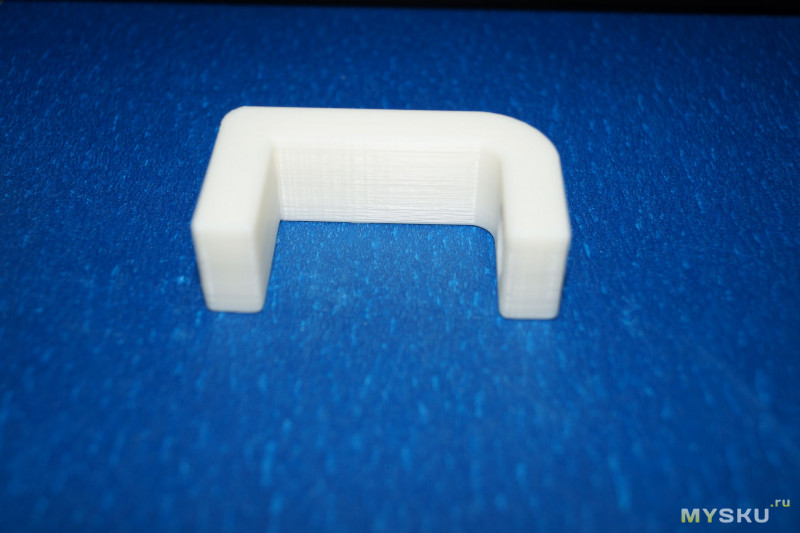

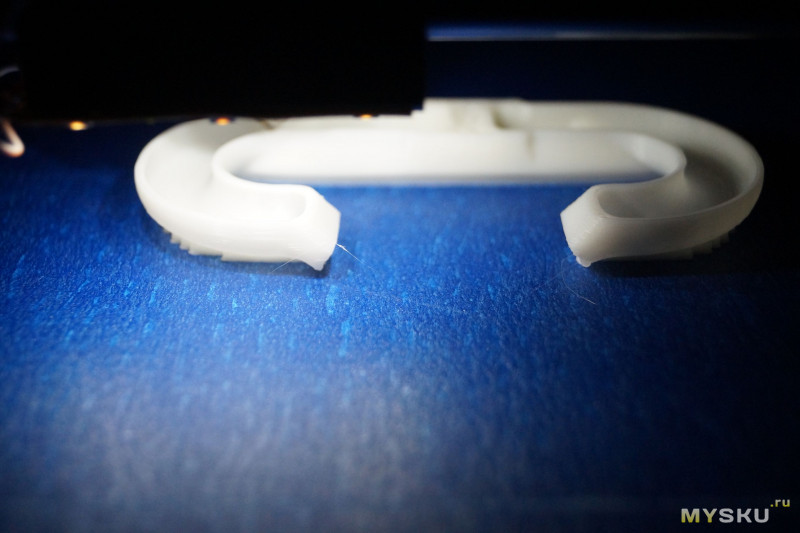

Если греть стол, модель липнет намертво до конца печати.

После остывания отдирается с заметным усилием, но пленку от стола не приподнимает и не отрывает в отличие от малярного скотча.

На холодном столе держится чуть хуже, чем при остывании после горячего. Но лучше, чем при использовании ПВА/малярного скотча.

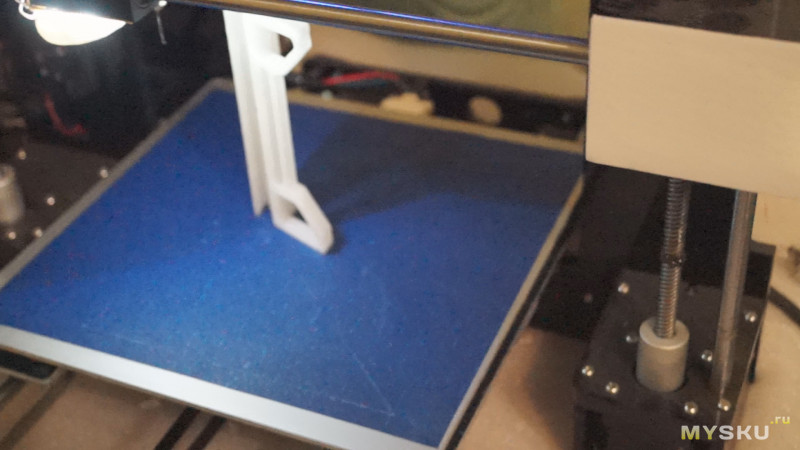

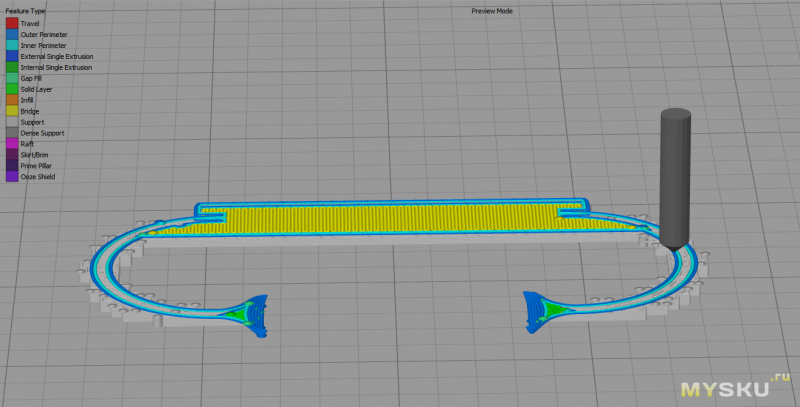

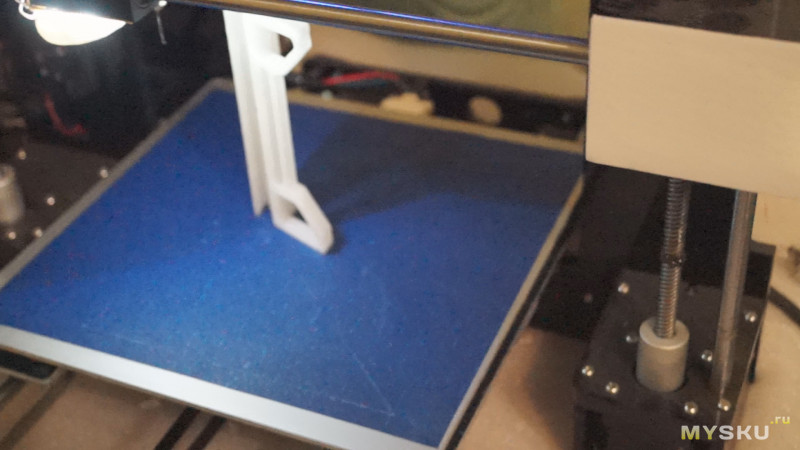

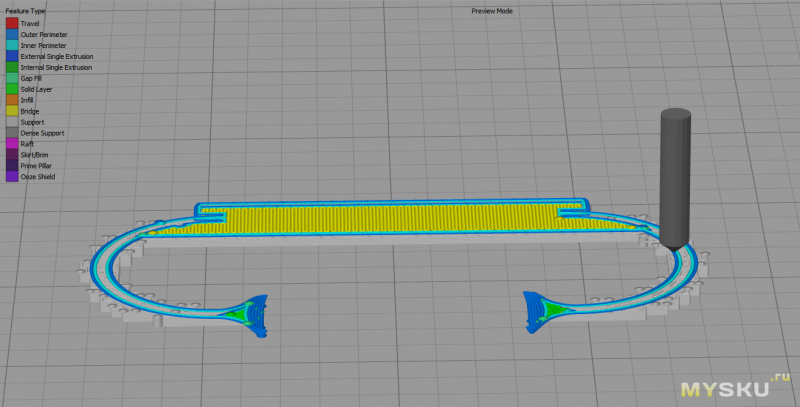

Решил пропустить печать юбки, что никогда не делал, используя ПВА.

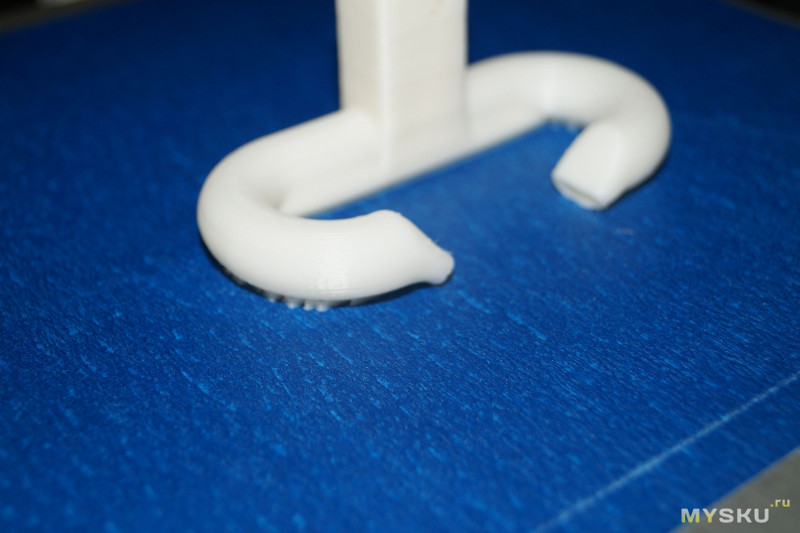

Площадь опоры конечно больше, чем у первой детали, но она выше

Так что если есть мелкие детали и нужна хорошая адгезия, лучше включать подогрев, если же деталь с большой площадью опоры, лучше печатать на холодном, иначе потом будет проблемно ее отделить.

После 6 часов использования какие-либо дефекты покрытия не обнаружены.

Минусов использования данных наклеек не нашел. Конечно еще остаются вопросы — а насколько ее хватит, а не оставит ли она после отдирания следов клея, а как поведет себя с АБС пластиком? Как минимум, PLA печатается отлично, стоит копейки, а следы клея сможет оттереть любой владелец 3д принтера, т.к. химии у нас больше, чем в некоторых хозяйственных магазинах =)

А по поводу АБС только одно опасение — при усадке на горячем столе модель может сжать и отклеить покрытие, как это происходит при использовании малярного скотча, но все же есть надежда, что акриловое покрытие большого листа более герметично и не даст произойти подобному.

P.S. Нашел с десяток метров ABS

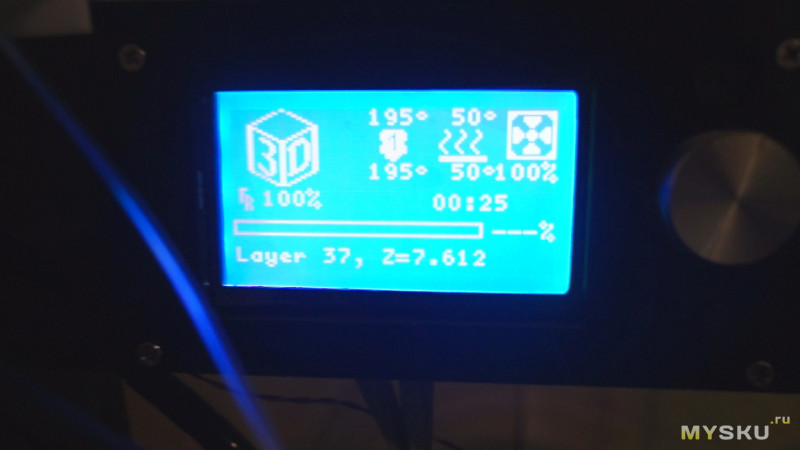

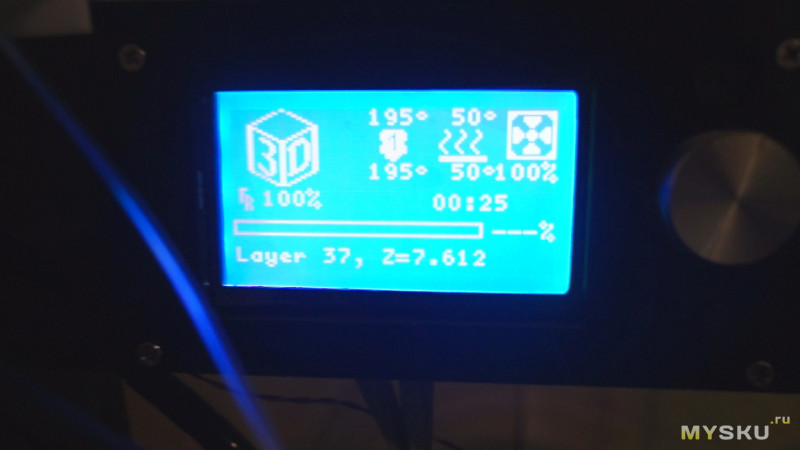

Первую деталь решил напечатать на стандартный настройках, температура стола 100 градусов

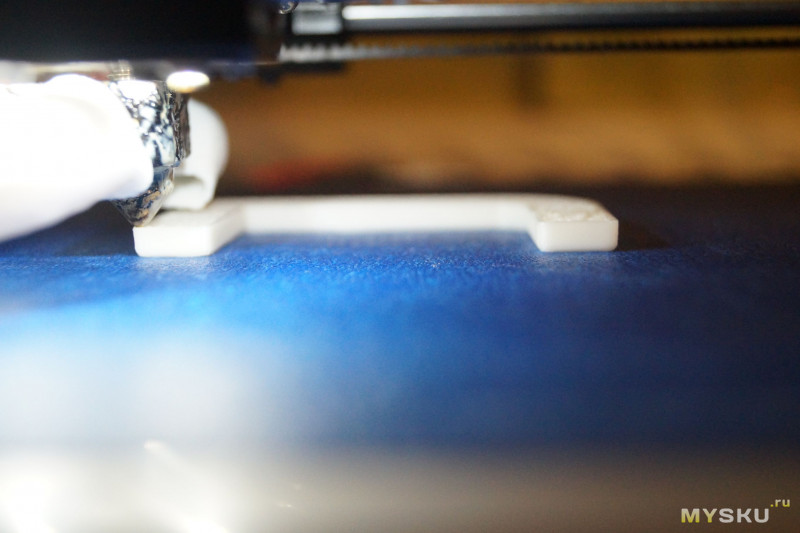

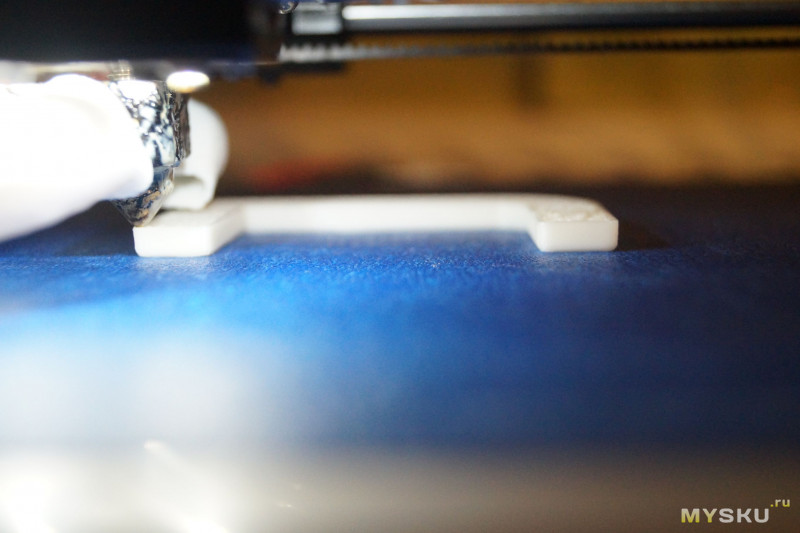

Слои кладутся отлично

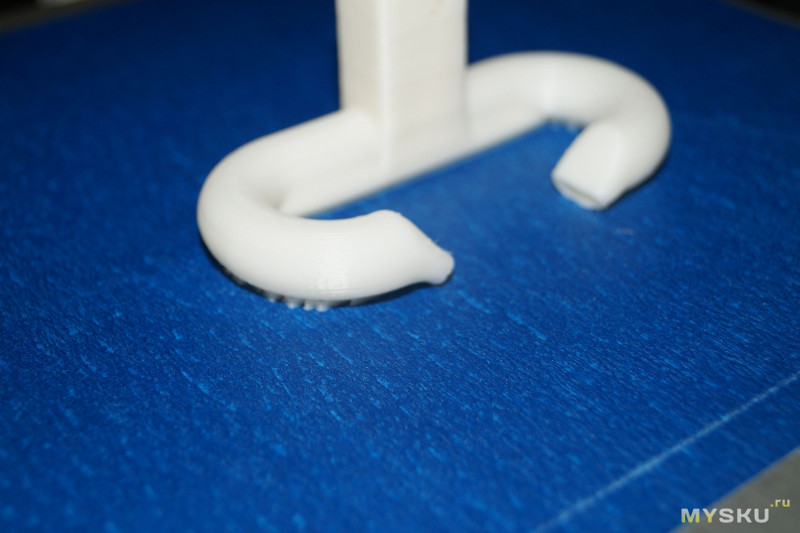

Стол остыл до 25 градусов, отрываться деталь не хотела. Поднажал — есть, модель отскочила, но по внешнему периметру покрытие все же отошло.

Прогладил ветошью

Вторая попытка, температура стола 60 градусов, первыми слоями выступает поддержка, думал прилипнет хуже.

Пока все хорошо.

Но по окончании печати заметил, что покрытие отошло по краям. Это плохо, передняя часть оказалась ниже и из за этого сопла обдува могут цеплять верхний слой модели при печати.

В этот раз процесс демонтажа прошел быстрее, снова протер стол ветошью.

Сейчас печатается еще пара моделей с температурой стола 40 градусов — покрытие еще не поднялось, руками не отрывается, возможно есть смысл выключить обогрев вовсе, но пластик подходит к концу и проверю я это не скоро. Вот как-то так.

UPD. Пока 40 градусов оптимально, липнет хорошо, отдирается сносно и минимально задирает покрытие.

Я раньше печатал на малярном скотче и каптоне… они вздуваются. Всякие пленки вроде PEI тоже в обзорах вздуваются. Не думаю, что эта пленка исключение.

Леруа поблизости нет, а когда бываю рядом из головы вылетает как всегда.

При температуре стола 100 градусов прилипает намертво, отслоения нет, деталь 5 см в длину и 2 в высоту. После охлаждения до 23 градусов сама не отлипла, оторвал руками с трудом, покрытие целое, но у внешних стенок видно, что приподняло немного. Исправил протерев сухой ветошью.

При температуре стола 60 градусов прилипает намертво, отслоения пока нет, посмотрим как поведет себя после охлаждения.

{REPLACE "; layer" «M117 Layer»}

{REPLACE " Z = " " Z="}

Куда именно не знаю, в симплифи есть отдельное поле.

На фото — печать детали 19x7см — уголки не отклеиваются.

Polyetherimide — желтоватый пластик, многие его могли видеть при заказе в Макдональдсах — из него делают всякие лотки, используемые у них на кухне, а эти ребята покупают для производства только живучие, качественные вещи. Этот пластик нетоксичный, выдерживает большие температуры, устойчив к химикатам и негорюч. ABS к нему липнет так, что хрен сковырнёшь. Приходится снимать деталь вместе с подложкой и совать в холодильник, чтобы она сжалась и отскочила.

С этой штукой очень удобно, в отличие от ПВА, лака для волос, ABS juice и прочего. Ничем не воняет. Если вы допустили ошибку, останавливаете печать, соскребаете остатки и немедленно начинаете печатать повторно. Не надо остужать стол и наносить клей или лак повторно. Преимущество перед наклейками в том, что это лист, как оргстекло — он не пузырится.

На тонкой меньше потерь на теплопроводимость

Продаётся листами 30x30 на Амазоне. Надо брать вместе с листочками клеющей плёнки 3M (это даже не плёнка, а что-то типа геля между двумя листами транспортировочной плёнки. Аккуратно переносите его на PEI, потом, выгоняя пузыри, клеите на алюминиевый стол. Я лепил на кусок 4мм оконного стекла, заказанного на Авито за 200 рублей, ситаллом не заморачивался :)

Стоит дорого, перевозка тоже съедает денег, но зато эта штука вечная — если её не пропахивать соплом и не расцарапать скребком. Обслуживание состоит в том, чтобы протирать поверхность тряпочкой с чем-нибудь обезжиривающим.

По вашей ссылке толщина материала составляет 0,2мм — это, скорее, плёнка, а не лист. У меня же именно листы где-то в миллиметр-полтора.

тоже самое, что и у вас — 0,8мм толщина.

В последней же итерации забил на калибровку совсем — просто выставляю tower offsets с помощью линейки, а потом по 3 точкам выравниваю стол вручную (кручу барашковые гайки и слушаю — если сопло касается стола, вентилятор начинает резонировать — позволяет добиться точности в 0,01мм без подсовывания бумажек под сопло). По разнице в высотах между центром и этими 3 точками подобрал delta radius. Печатает прекрасно по всей площади:

всю статью не смотрите, она уже дважды устарела

Мне, лично, интересны большие площади ABS. Больше, чем охлаждение для детали в

приведенномдобавленном примере.Но с лаком надо уметь работать, очень важен момент когда надо начинать печатать, если упустить то ничего не получиться, причем для разных лаков этот момент свой, есть которые любят чтобы подсох получше, есть которые как только перестал липнуть сразу начинать, короче надо выбрать один и на нем работать.

отказать.

youtu.be/2jh5PD4lXiA