Всем привет! Расскажу вам о своем первом опытен в покупке и эксплуатации 3D принтера. Принтер, как и всем, хотелось очень давно, но то жаба душила, то опять она… Данный принтер уже широко известен, и продается активно, есть целые ветки обсуждений по допиливанию данного принтера. В обзоре будет не просто сборка и тест печати, а все неурядицы, которые всплыли в ходе эксплуатации. Советы по доделке до идеала и просто размышления. Попробую рассказать о моем первом опыте в 3D печати, фотографий много. Захотелось обзор сделать в полноценном формате и указать на ошибки или косяки в эксплуатации. Потому что большинство обзоров строятся на базе, собрал, распечатал образцы! Все отлично покупайте, но никаких забот не возникло. А на самом деле этот 3Д печатный мир интересен, но и не настолько банален. Так что наливайте чай, присаживайтесь поудобнее… поехали!!!

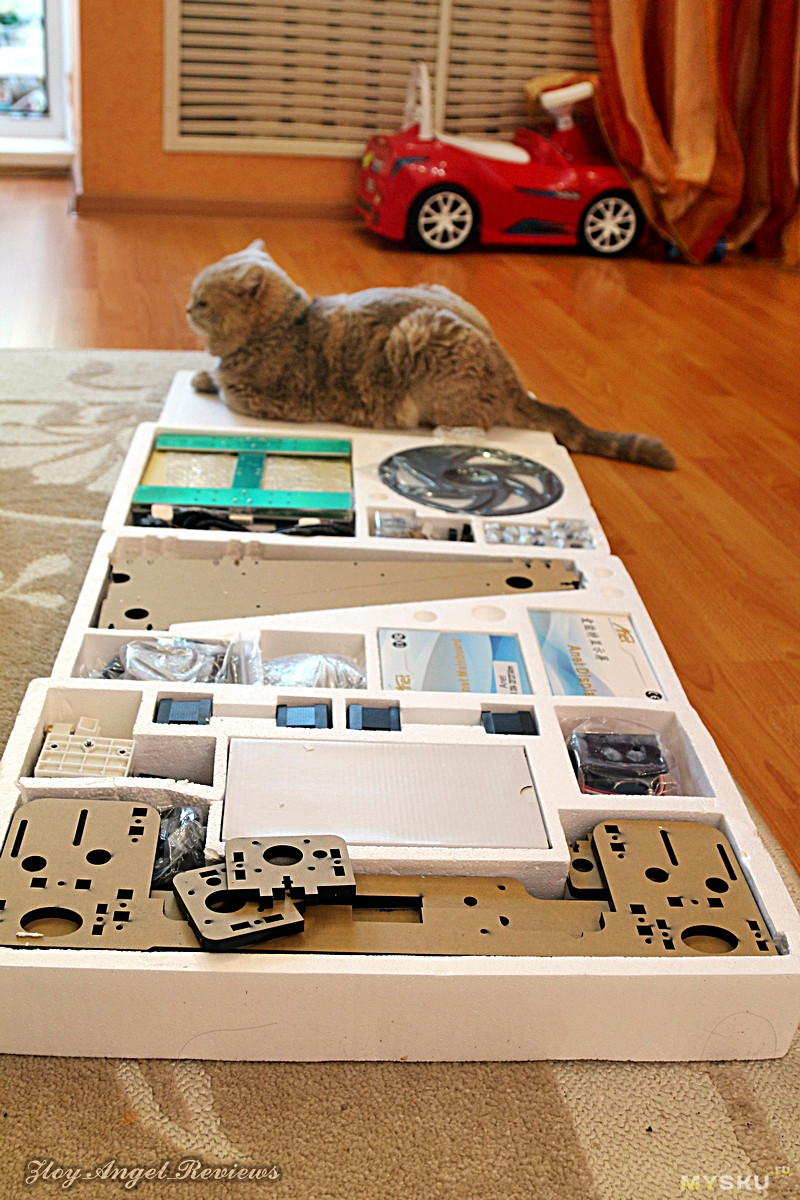

Принтер куплен в официальном магазине Анет на али, ну чтобы точно все гуд. С обзором я подзатянул кстати. Эксплуатирую принтер уже порядка 3-х месяцев. Доставляется принтер с Московских складов (эта полезная инфа, для тех, кто из России). Доставляется транспортной компанией IML. Но так как в моем лесу таких ТК не обнаружено, поэтому услуги по доставке ко мне принтера легли на плечи Почты России. Представляете, с какими я мыслями шел в отделение почты, ожидая получить посылку весом под 10 кг. Думаю, что и работники почты были слегка подудивлены, хотя вида не подали…

В общем посылочка получилась не такой громоздкой, как я ее себе представлял, и это всего лишь 1 отлично запакованная коробка.

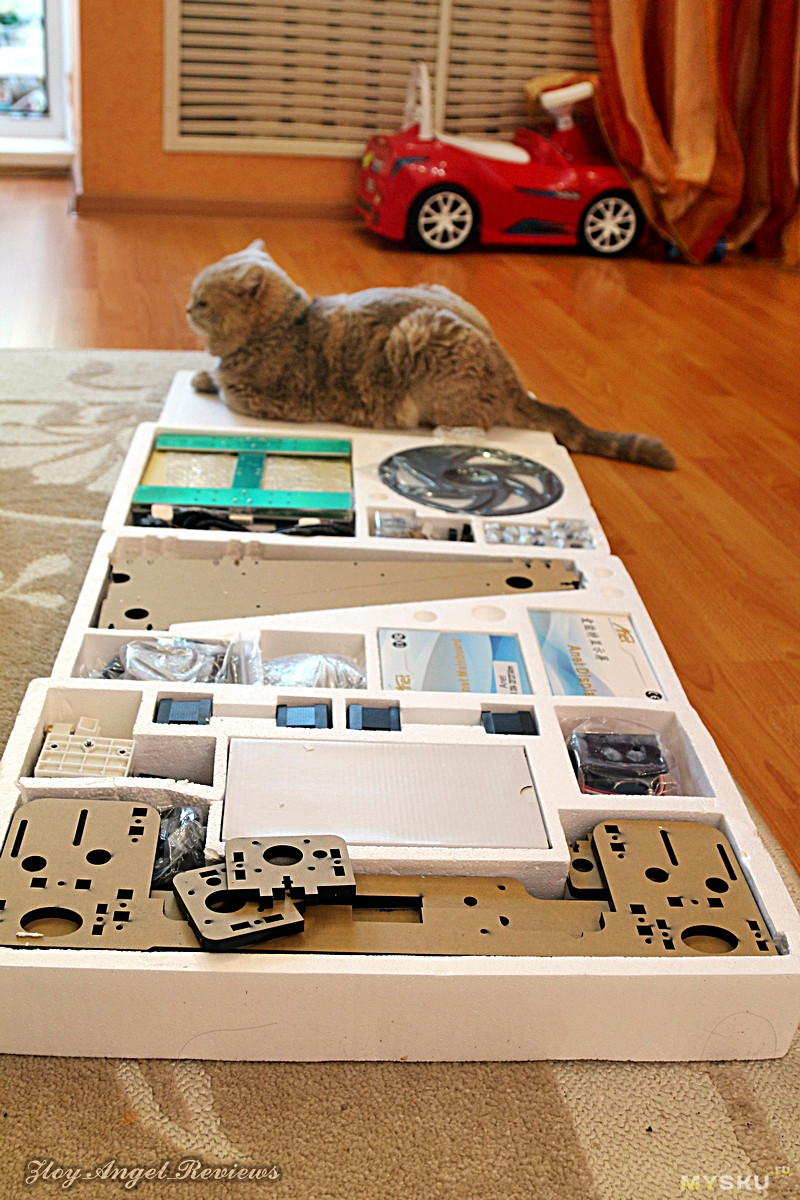

Упаковка и комплектация

Коробка перетянута скотчем транспортной компании

Габариты коробки 30*51*21

Дополнительная информация

Открываем

Внутри сразу защита из пенопласта

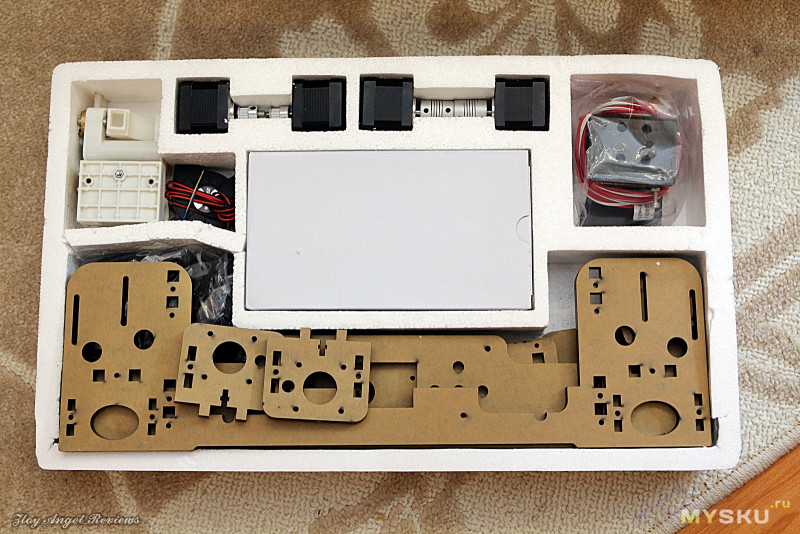

Открываем слой пенопласта

Тут составные части принтера в своих нишах

Дополнительная информация

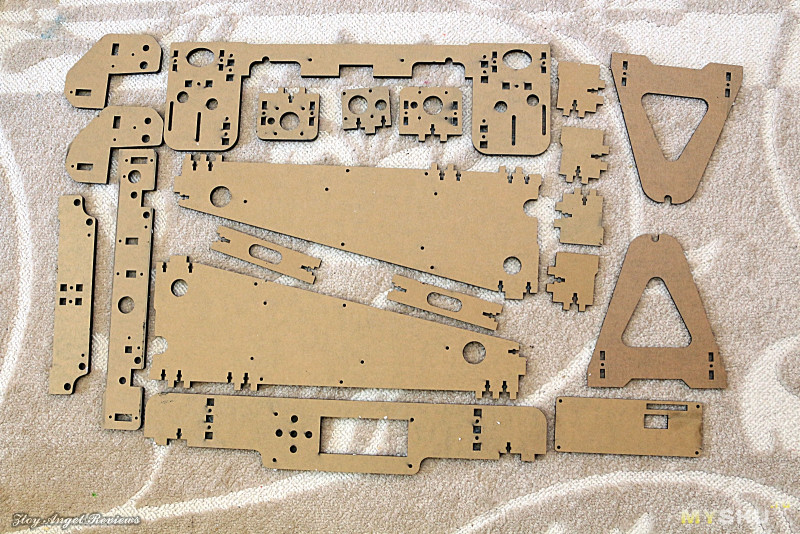

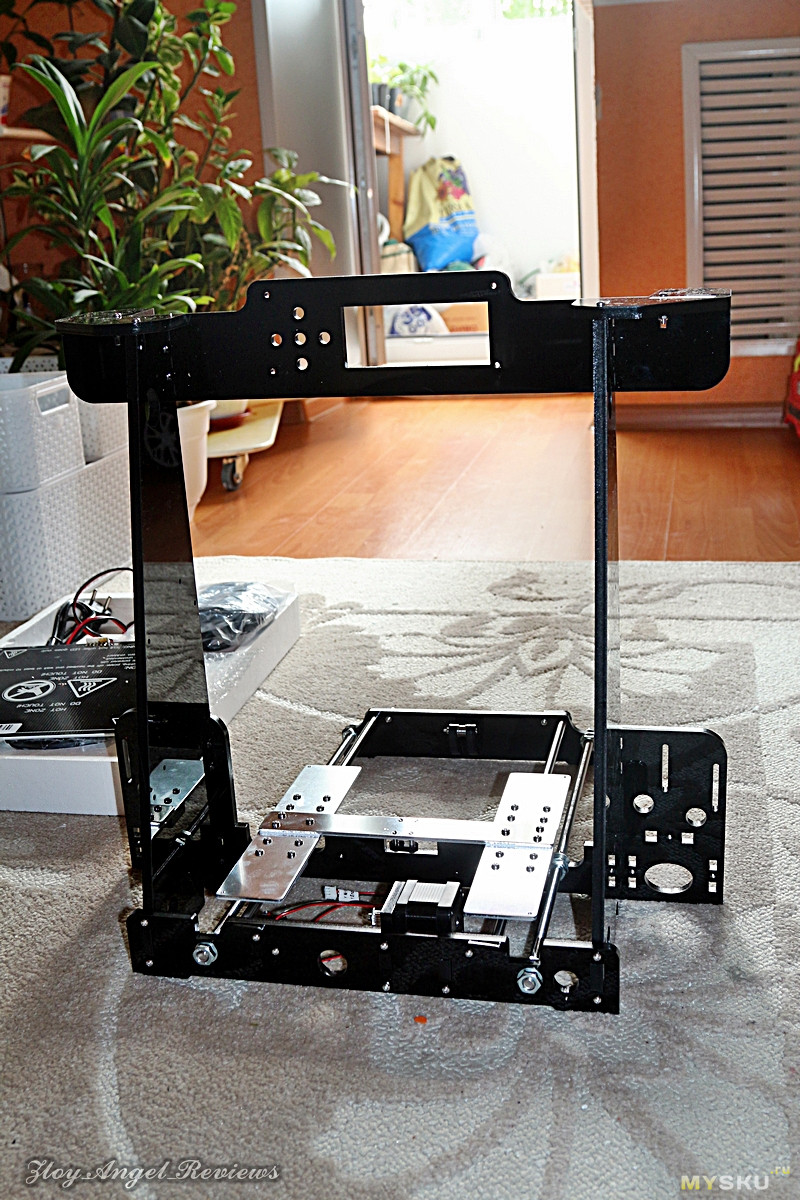

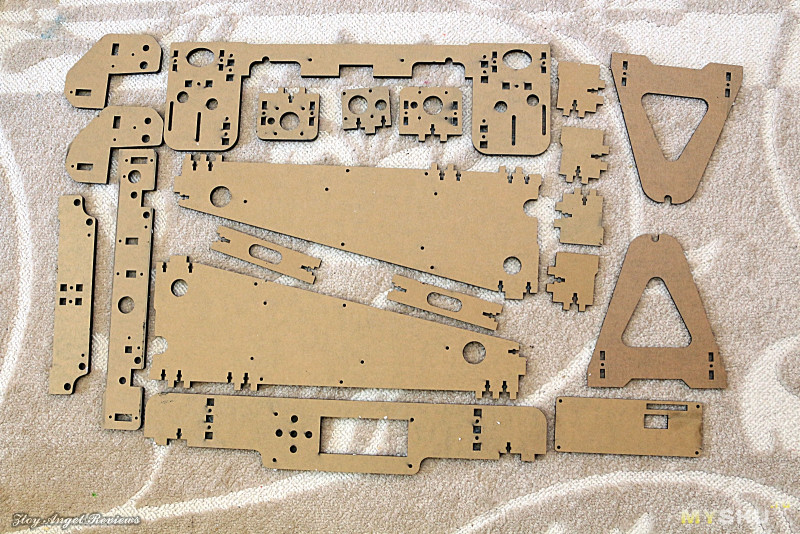

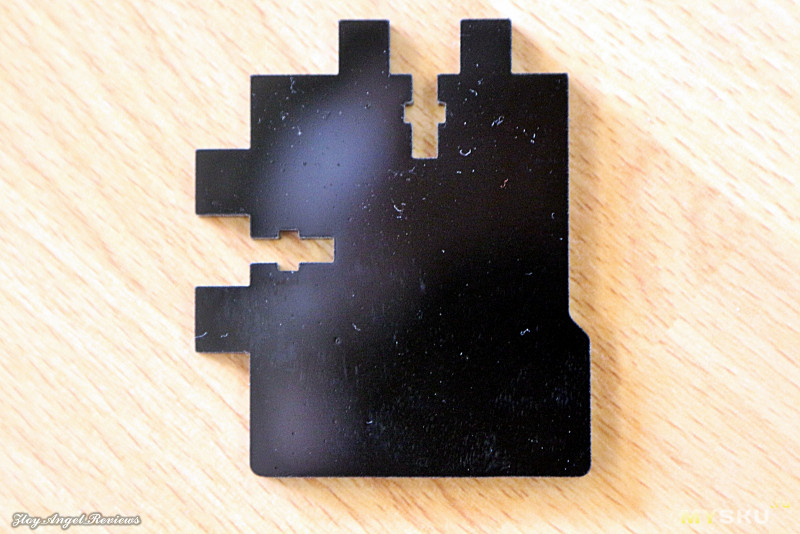

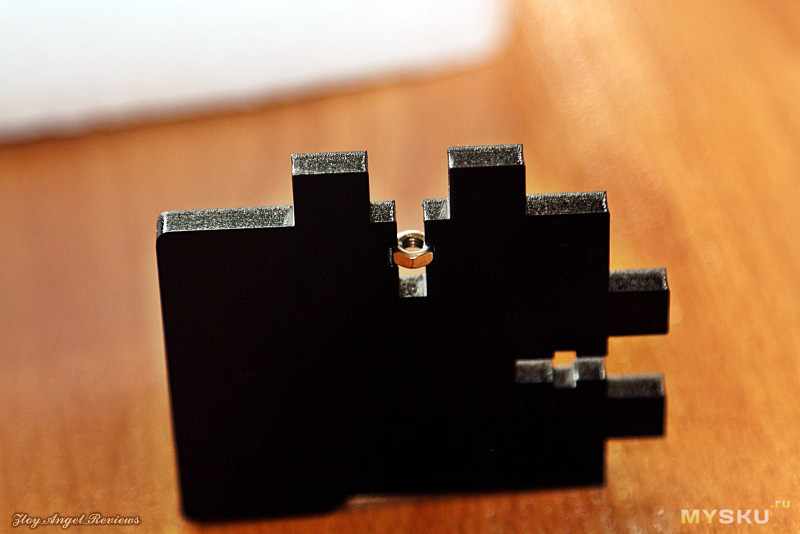

Рама принтера состоит из акриловых частей

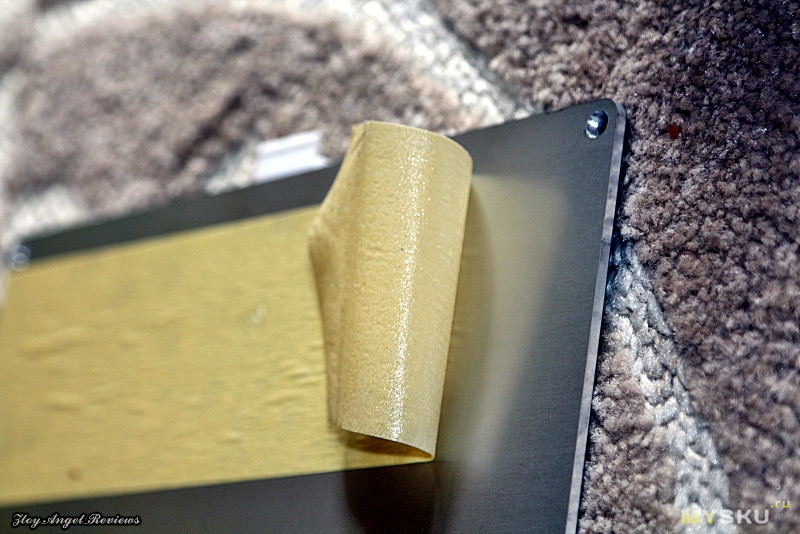

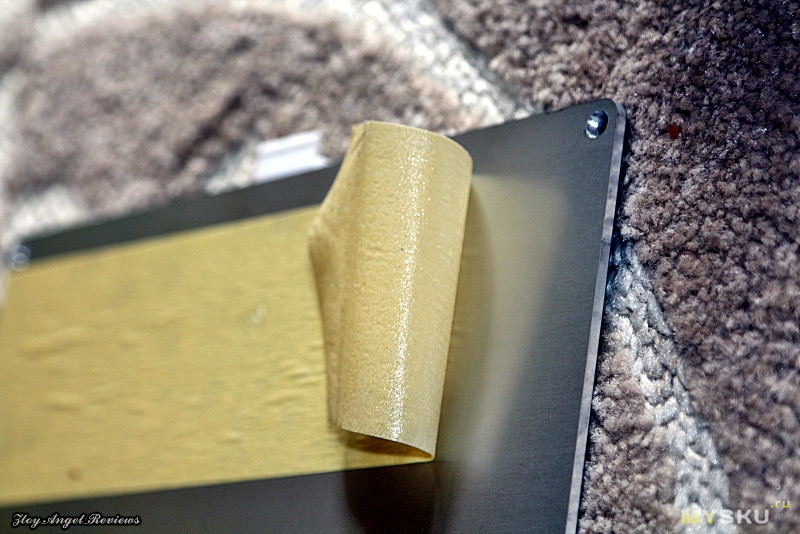

Акрил прикрыт транспортировочной пленкой. Только, чтобы ее отодрать, ушло около часа.

В комплекте есть инструменты для сборки

Кардридер с картой памяти, где установлено ПО, инструкцией по сборке, первоначальные настройки

Болтики, винтики, гайки по пакетикам

Сборка

Начали предварительно собирать…

Но потом стало понятно, что пленку сначала отдирать надо было

Разборка моментальная

Начал отдирать пленку

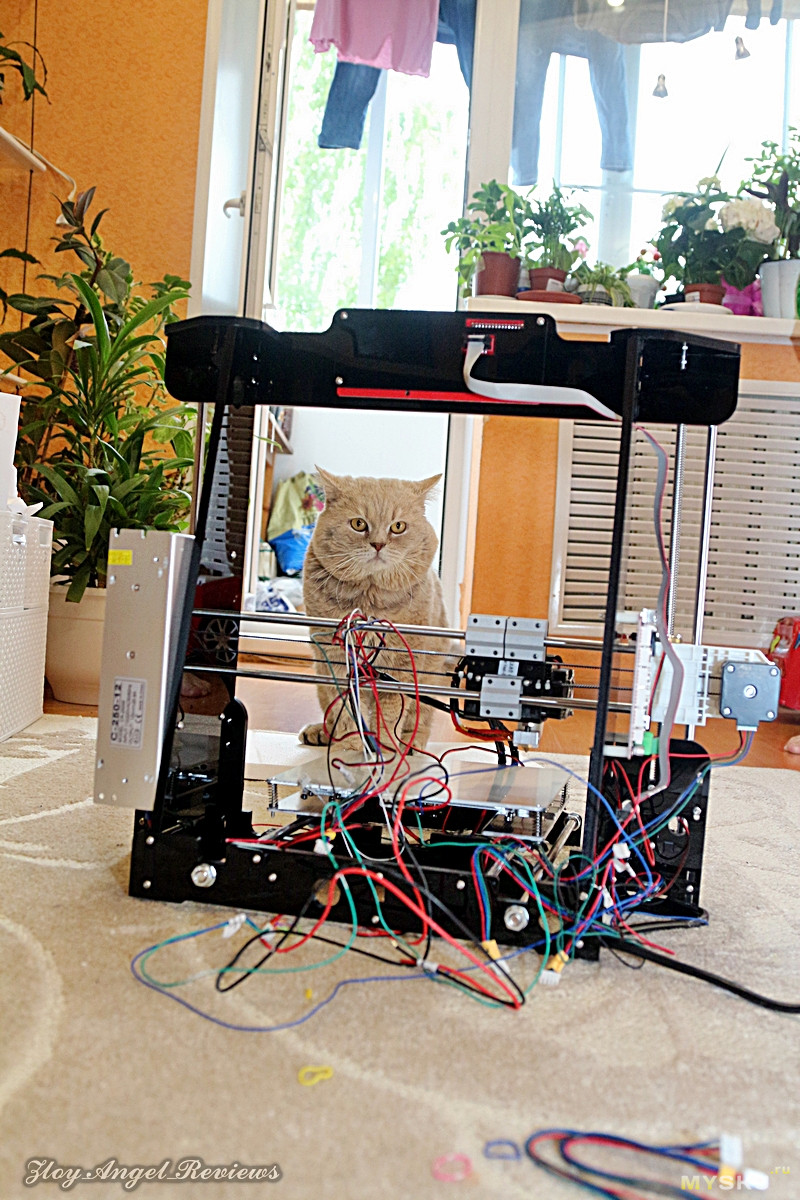

Лорик подозрительно наблюдает

Что-то начинает получаться

По не знанию оторвал бумажную липкую поверхность со стола

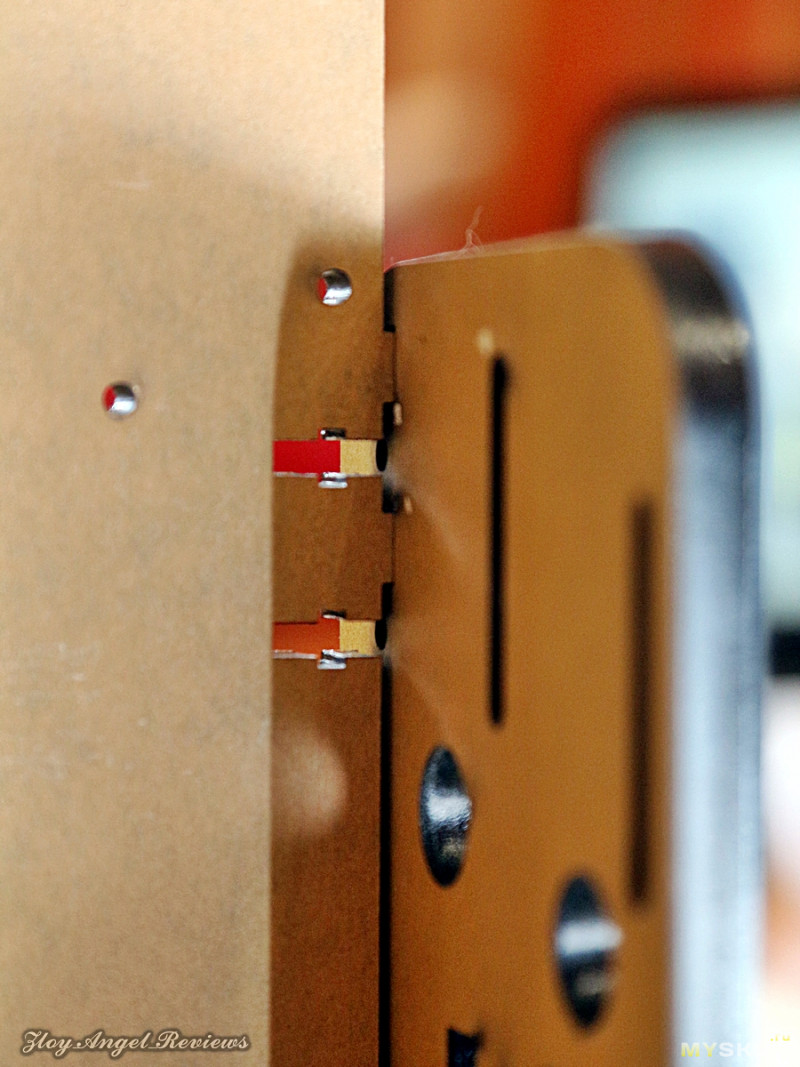

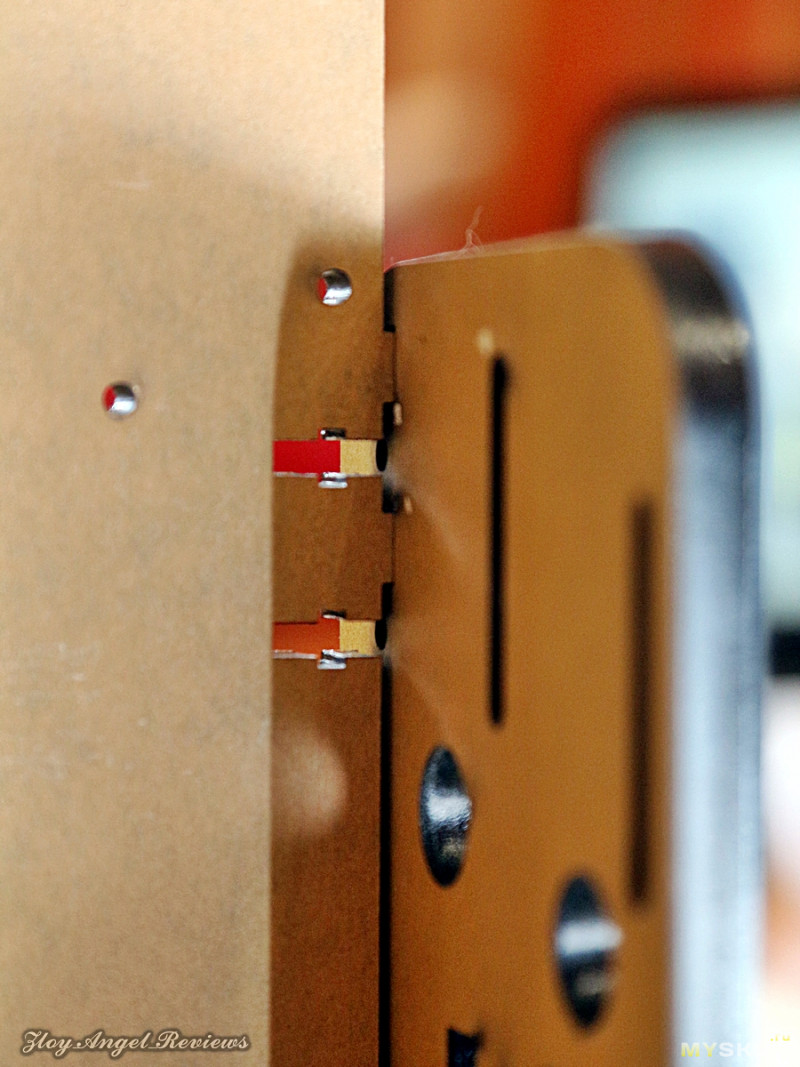

Составные части подогнаны идеально, входят плотно

Тут несколько более детальных фотографий

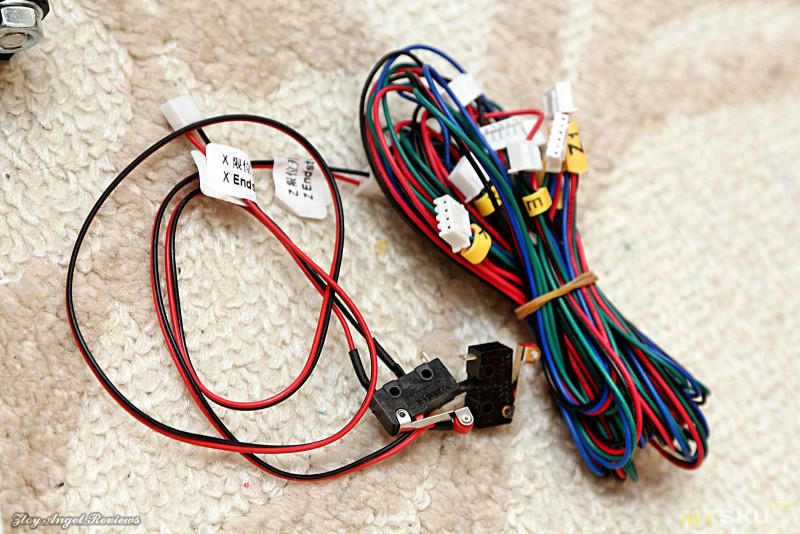

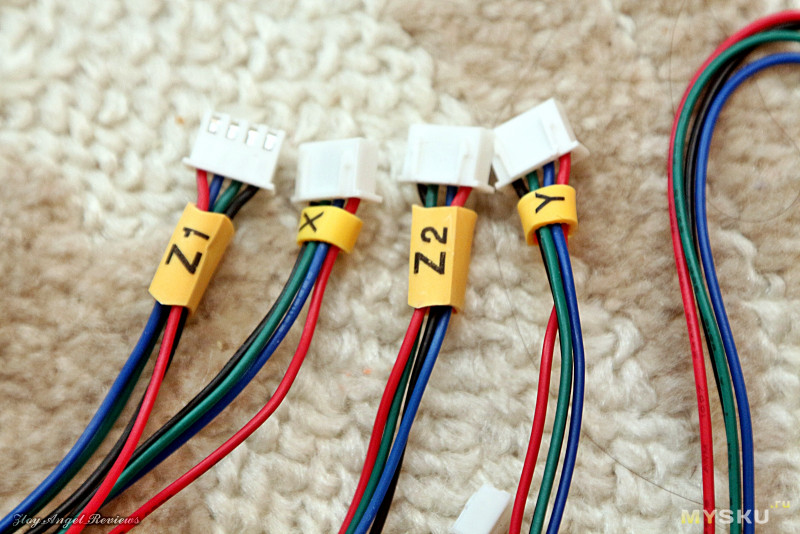

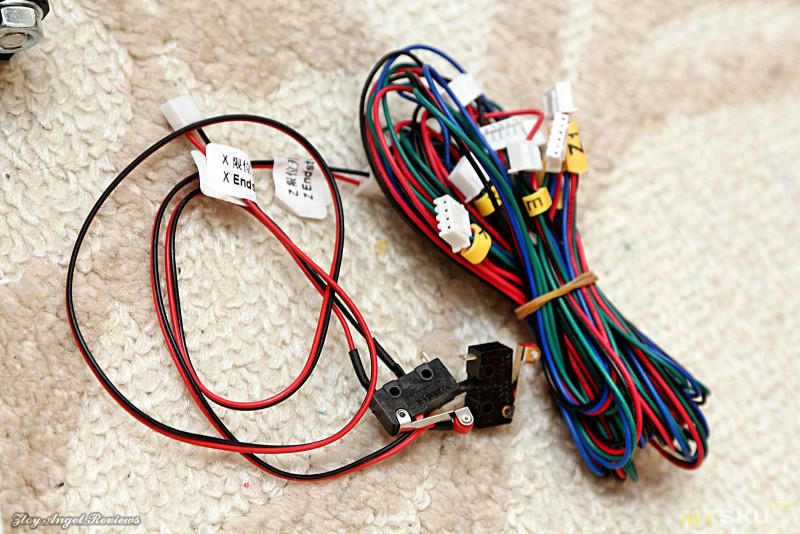

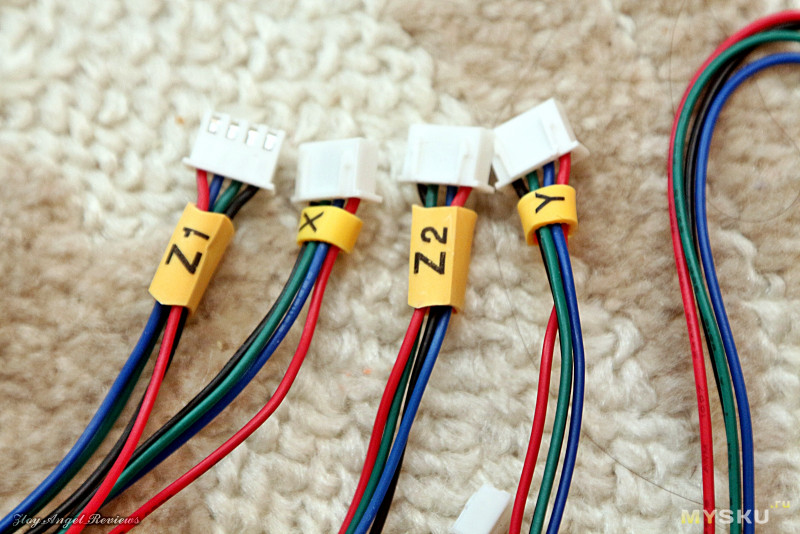

Проблем протянуть провода тоже особо нет, все маркированы кембриками

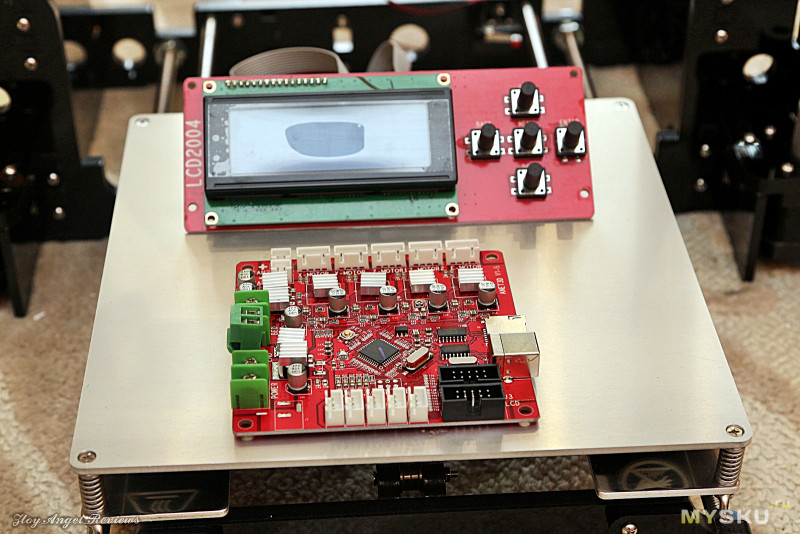

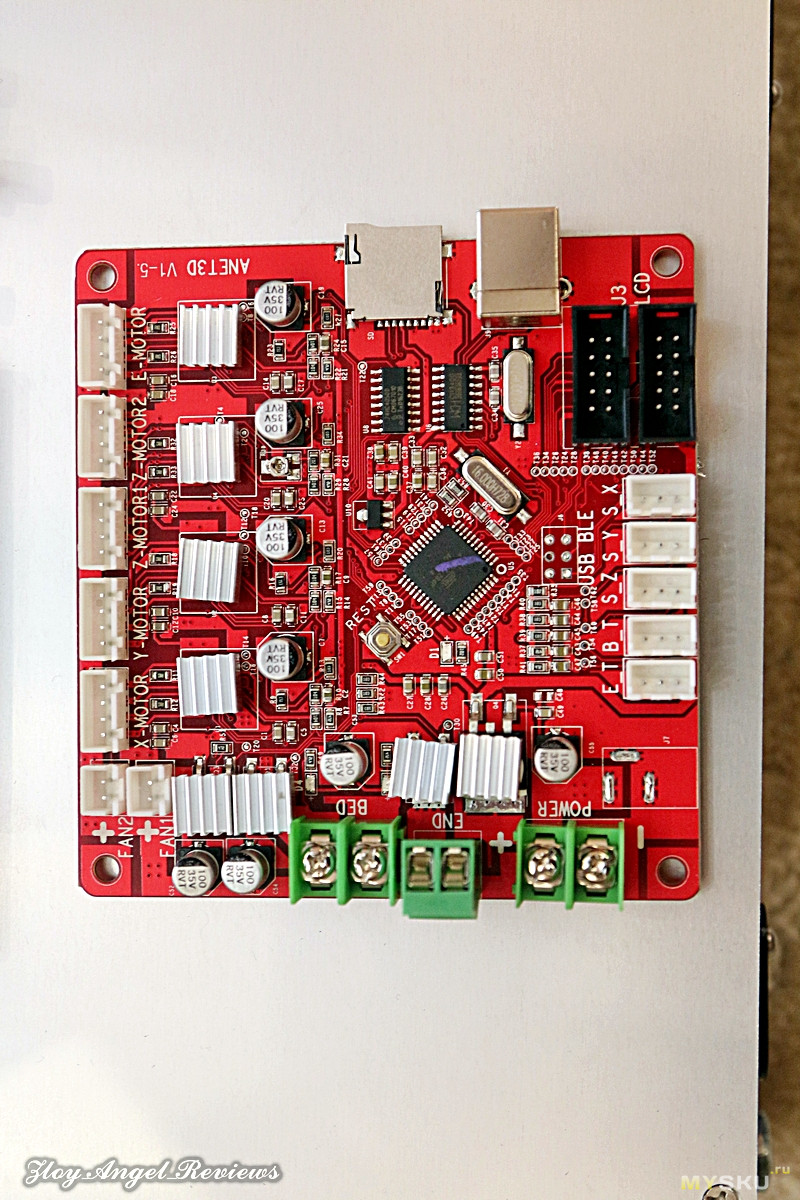

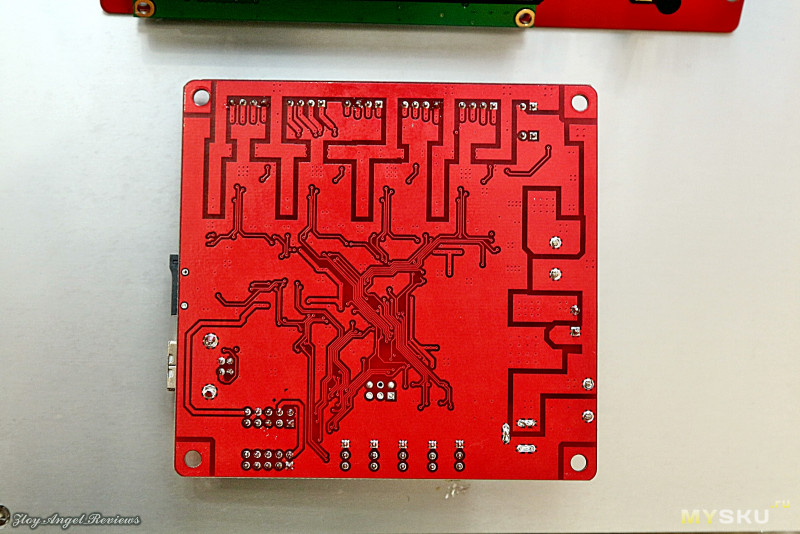

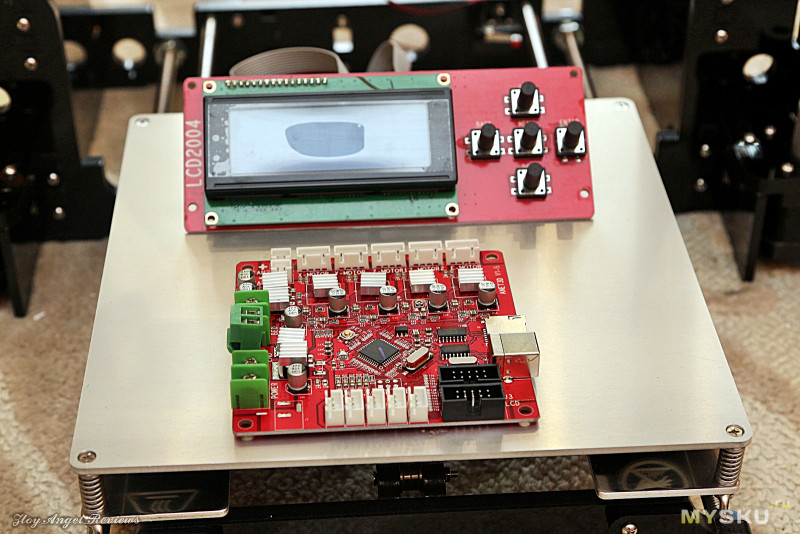

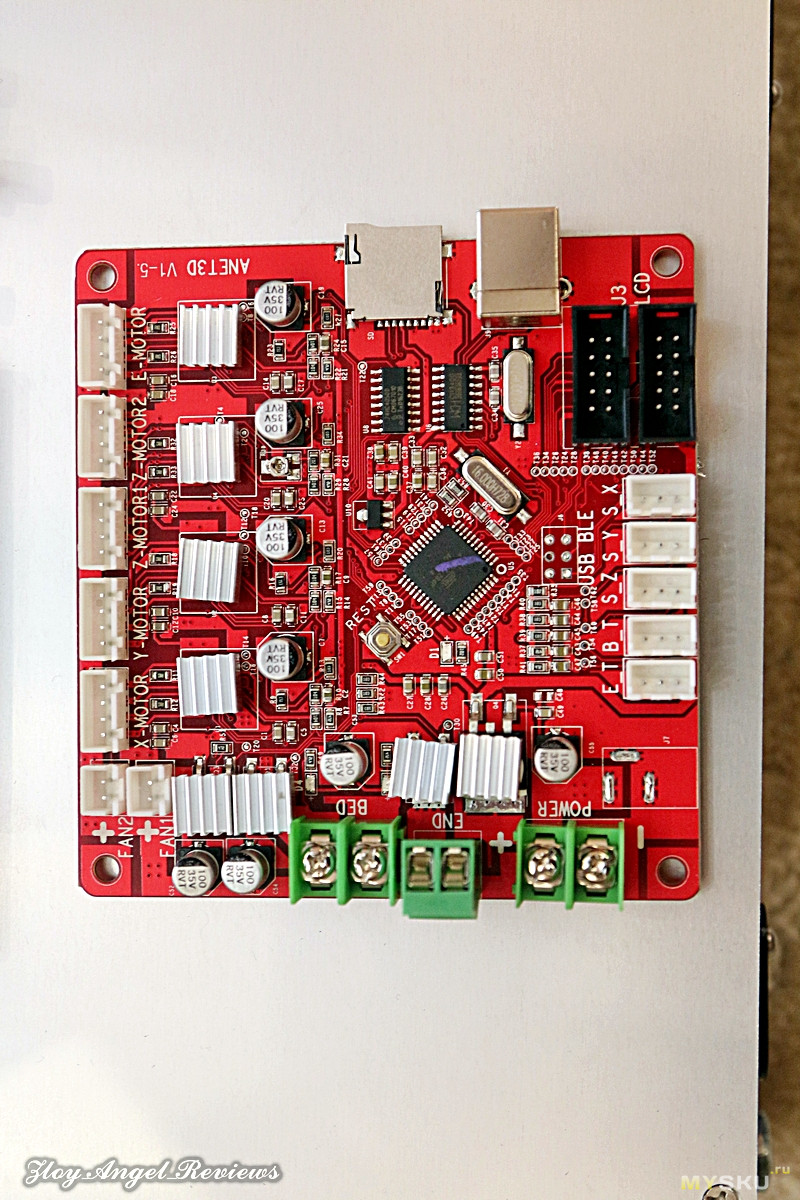

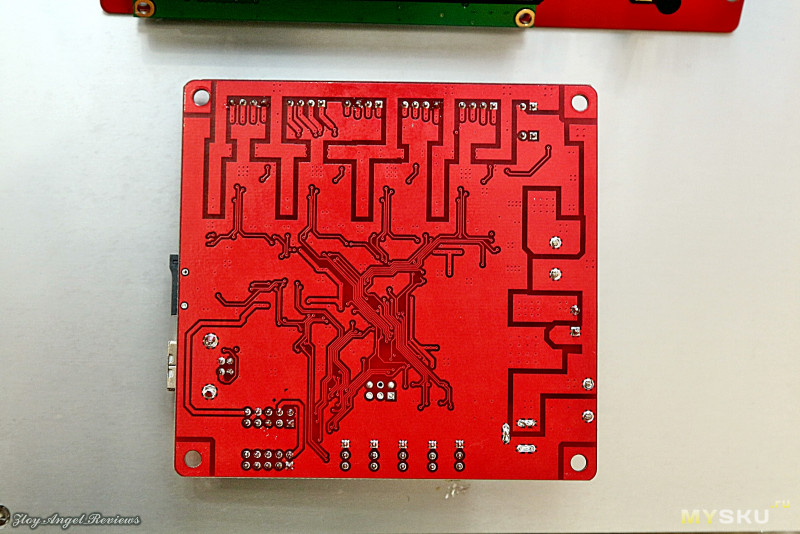

В отдельных пакетиках лежат панель управления с дисплеем и основная плата

По тихонечку устанавливаем

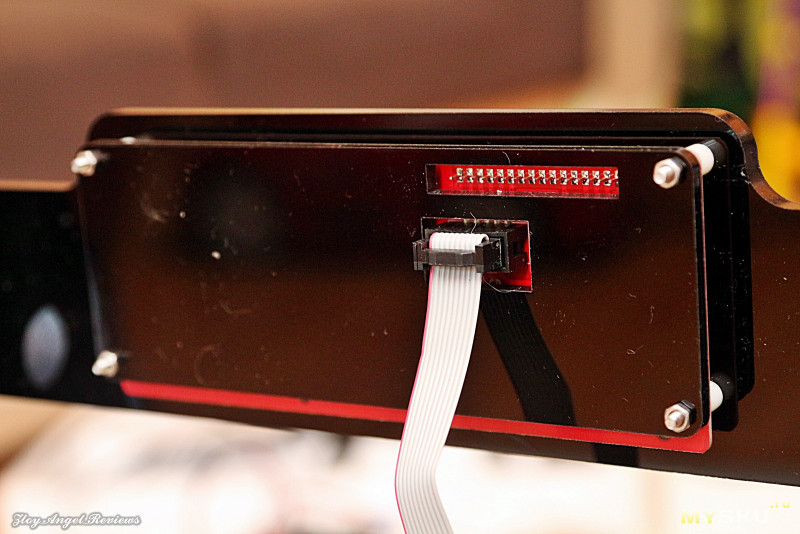

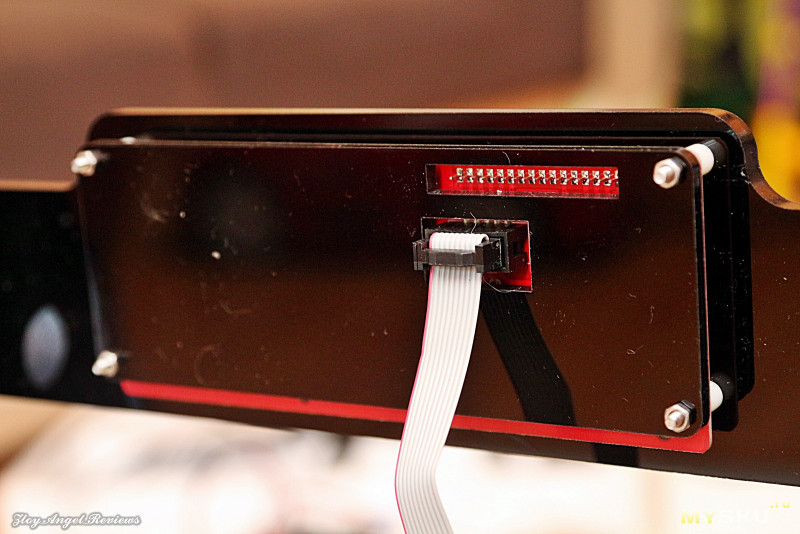

Соединяем панель сзади шлейфом

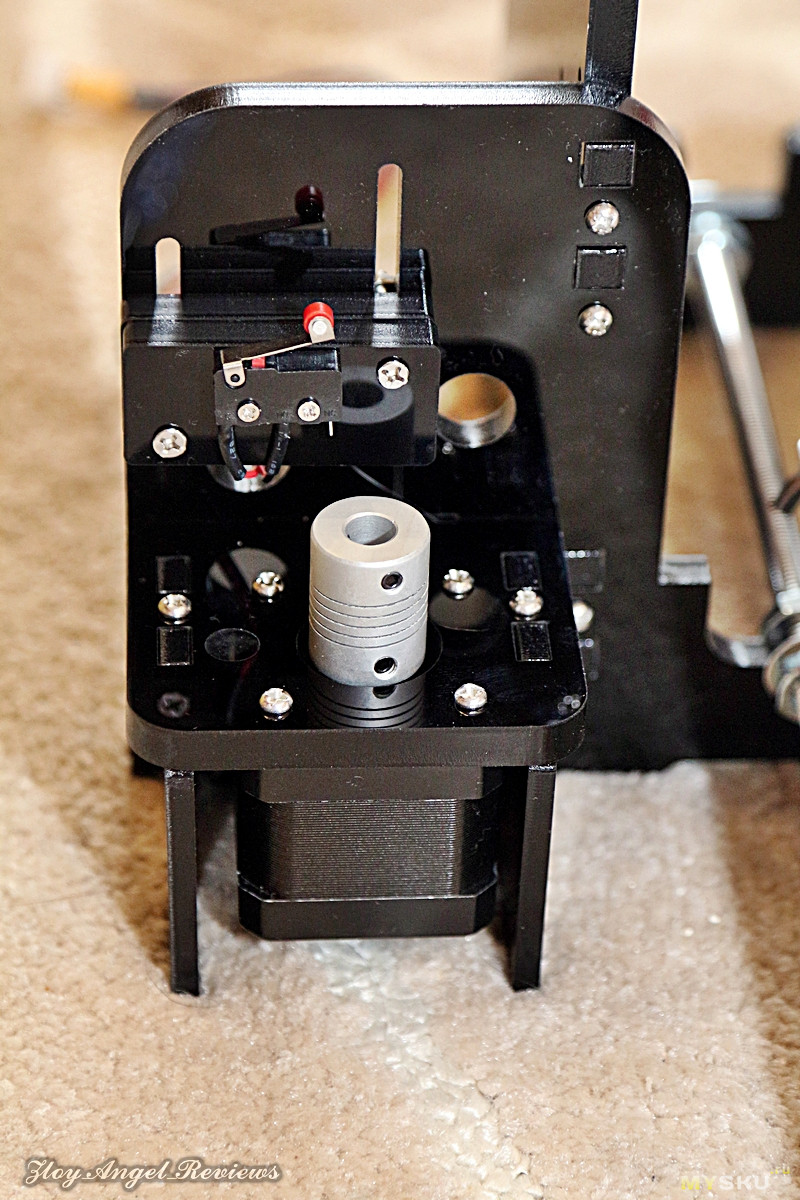

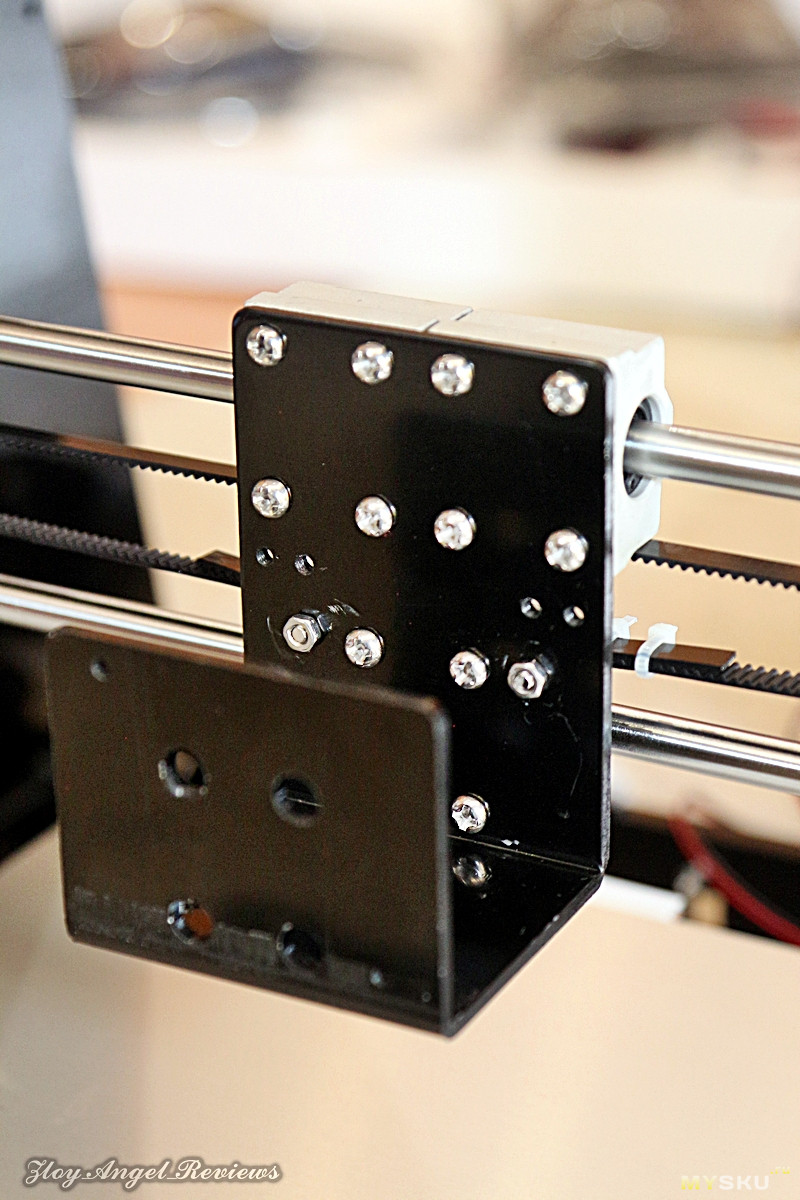

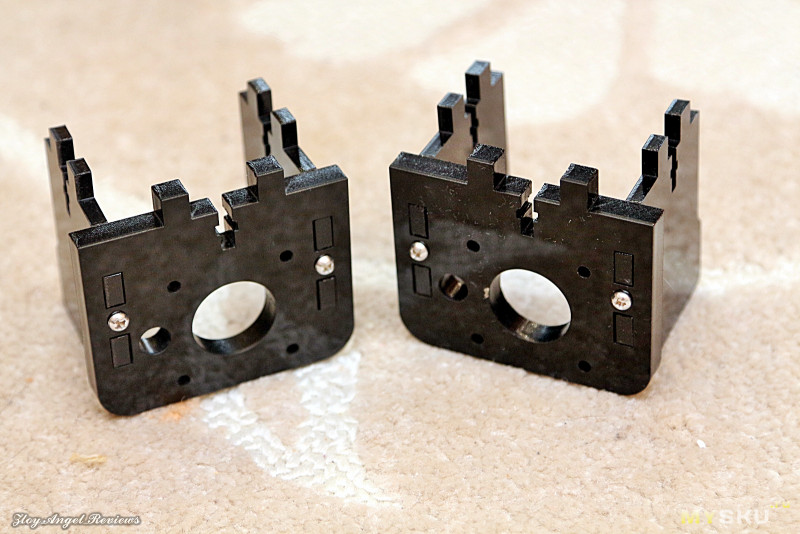

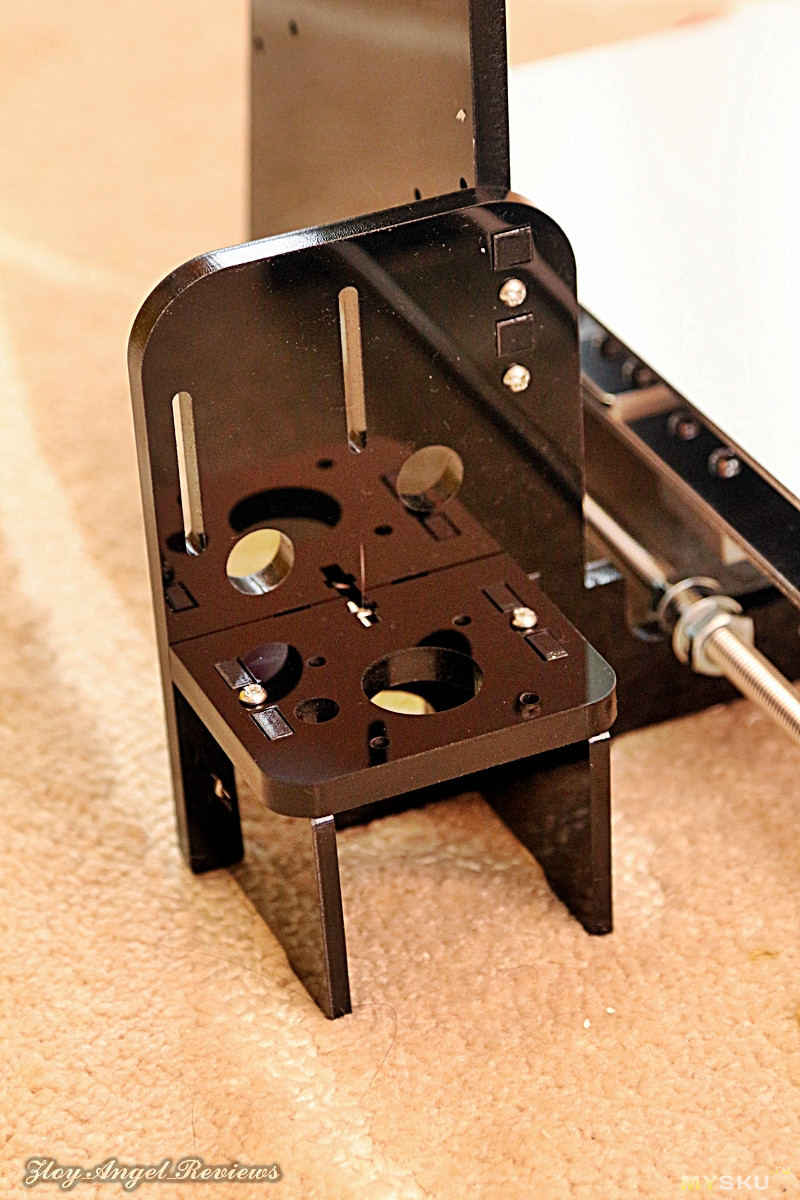

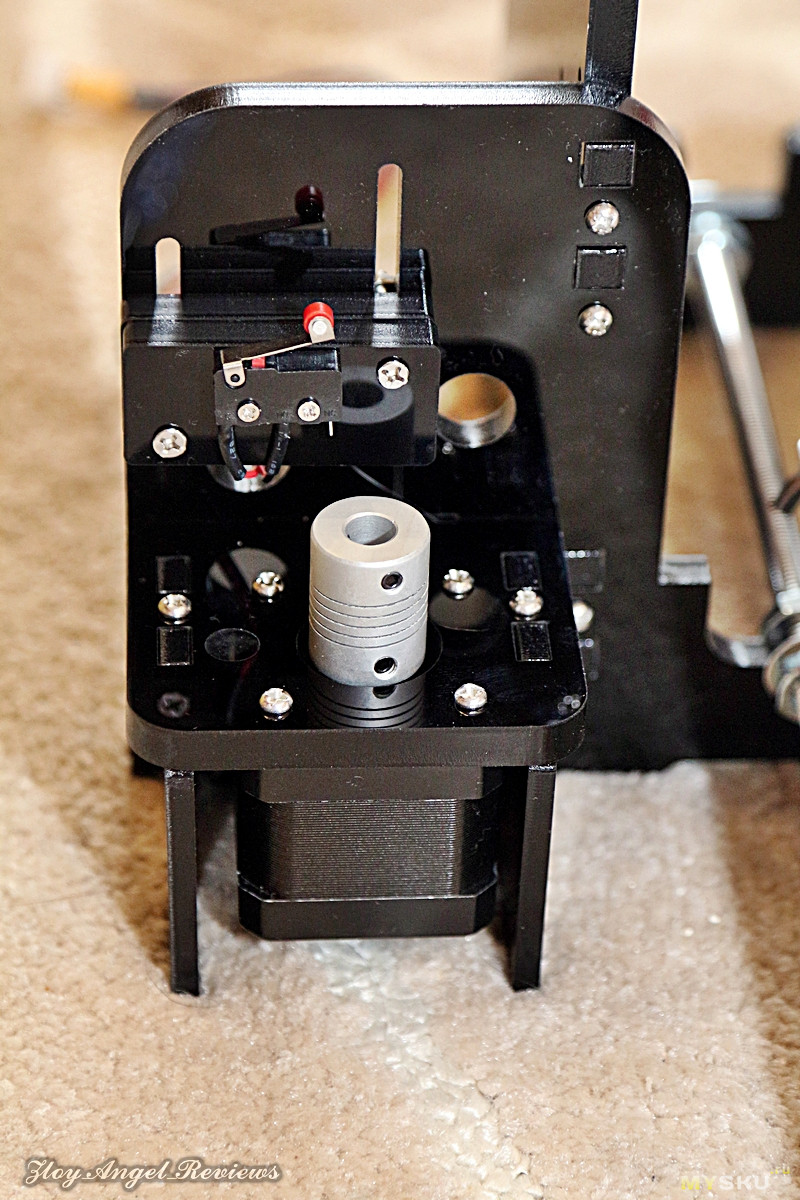

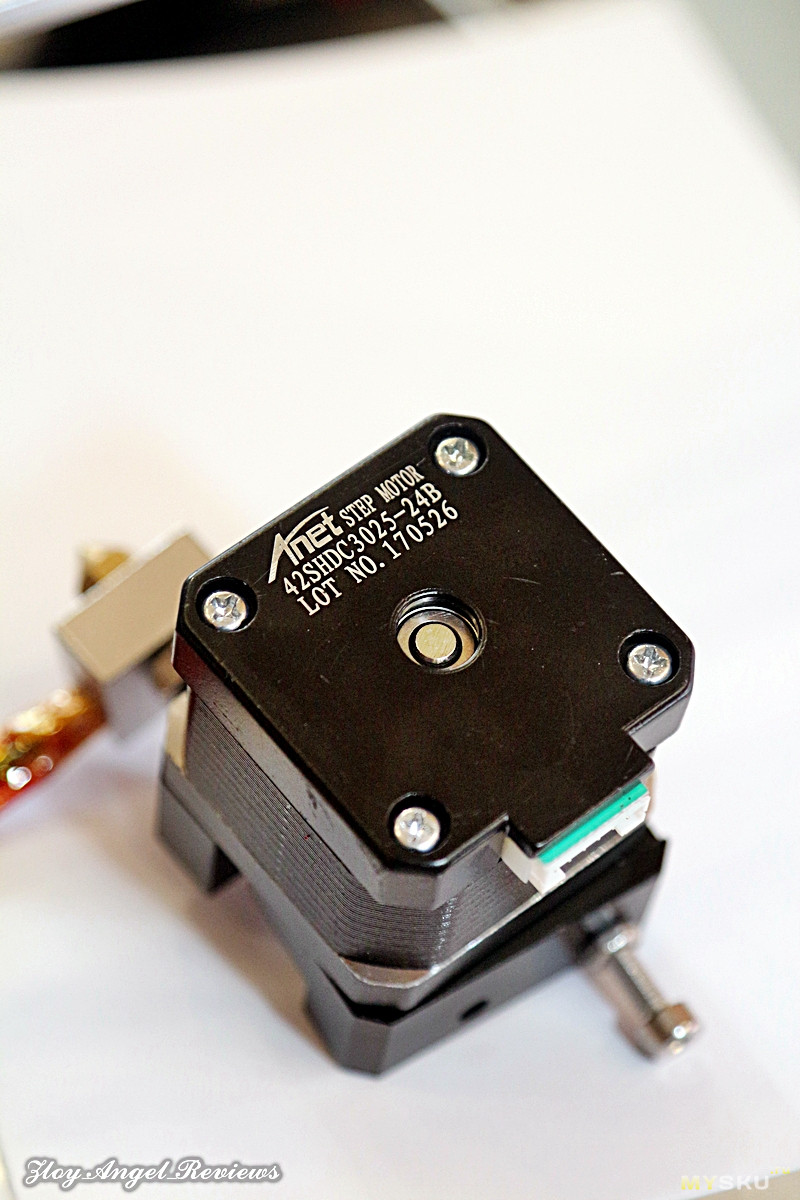

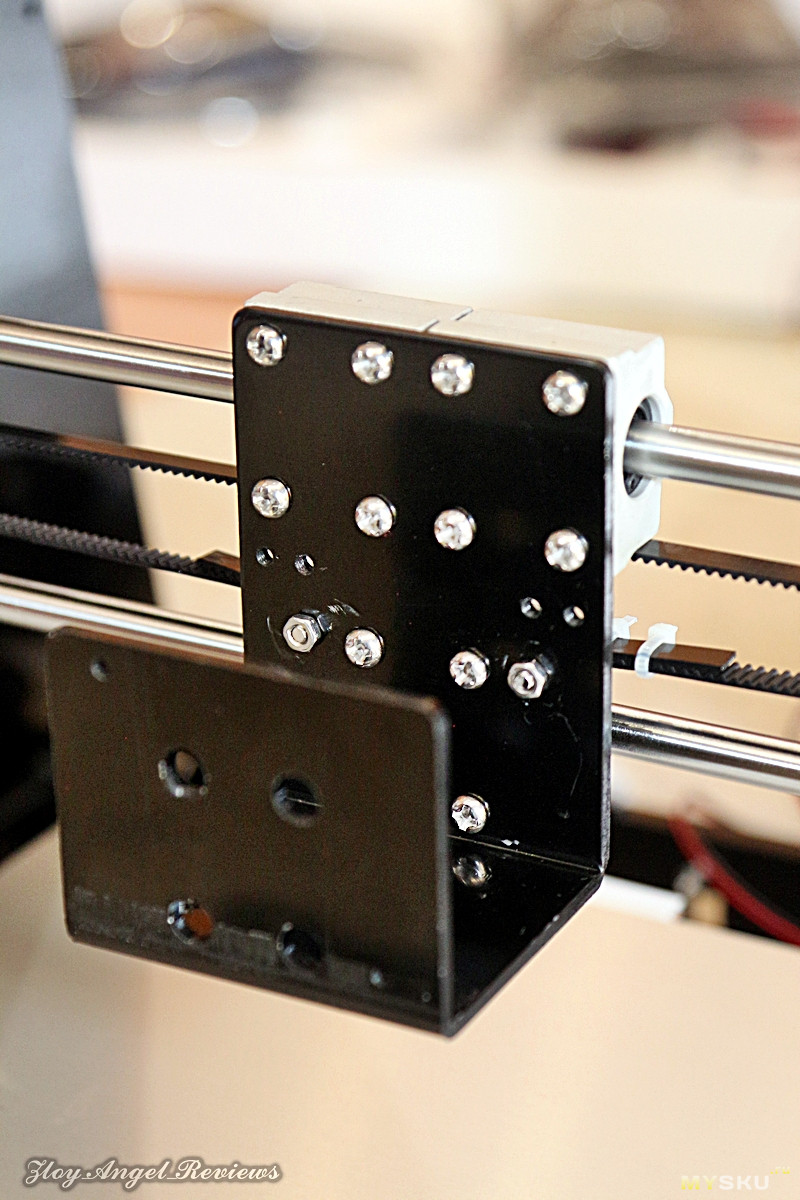

После сборки корпуса устанавливаем моторы и конечники положений

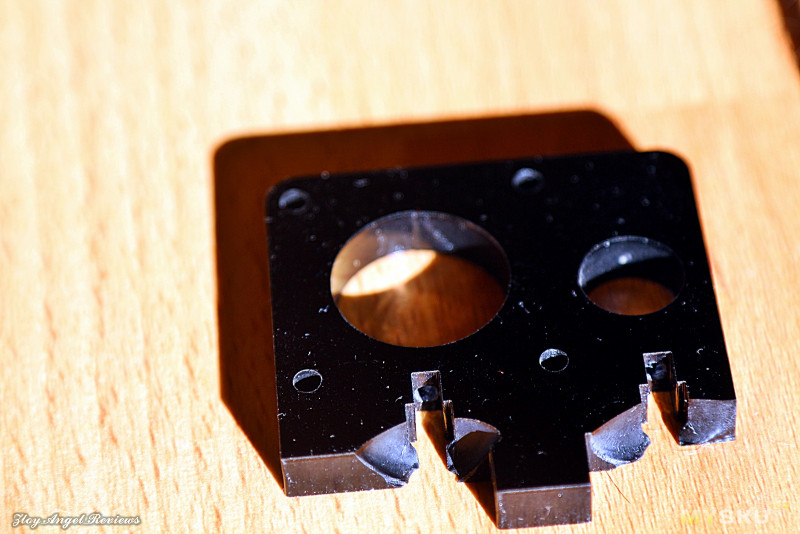

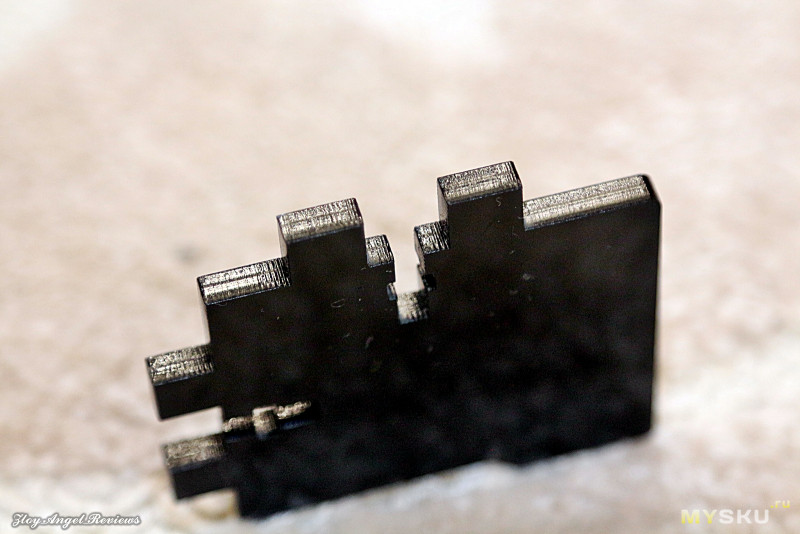

… мммм… вот эти штуки

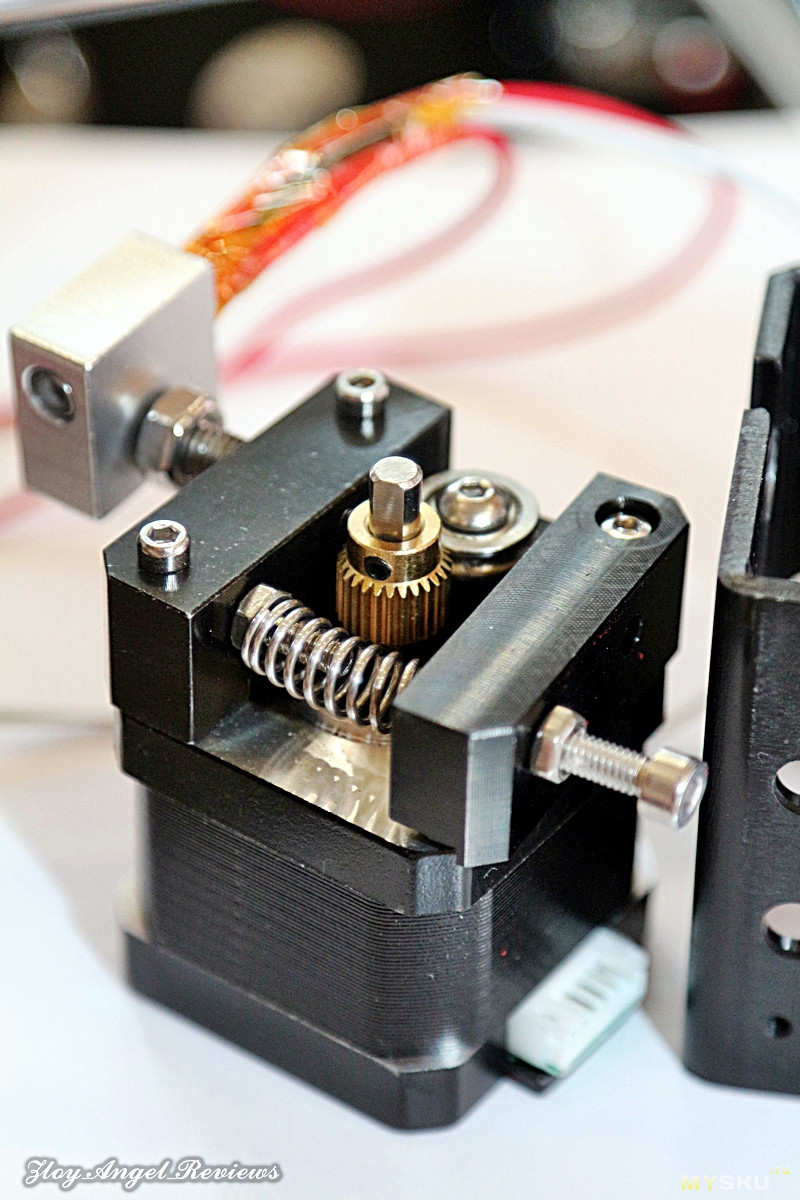

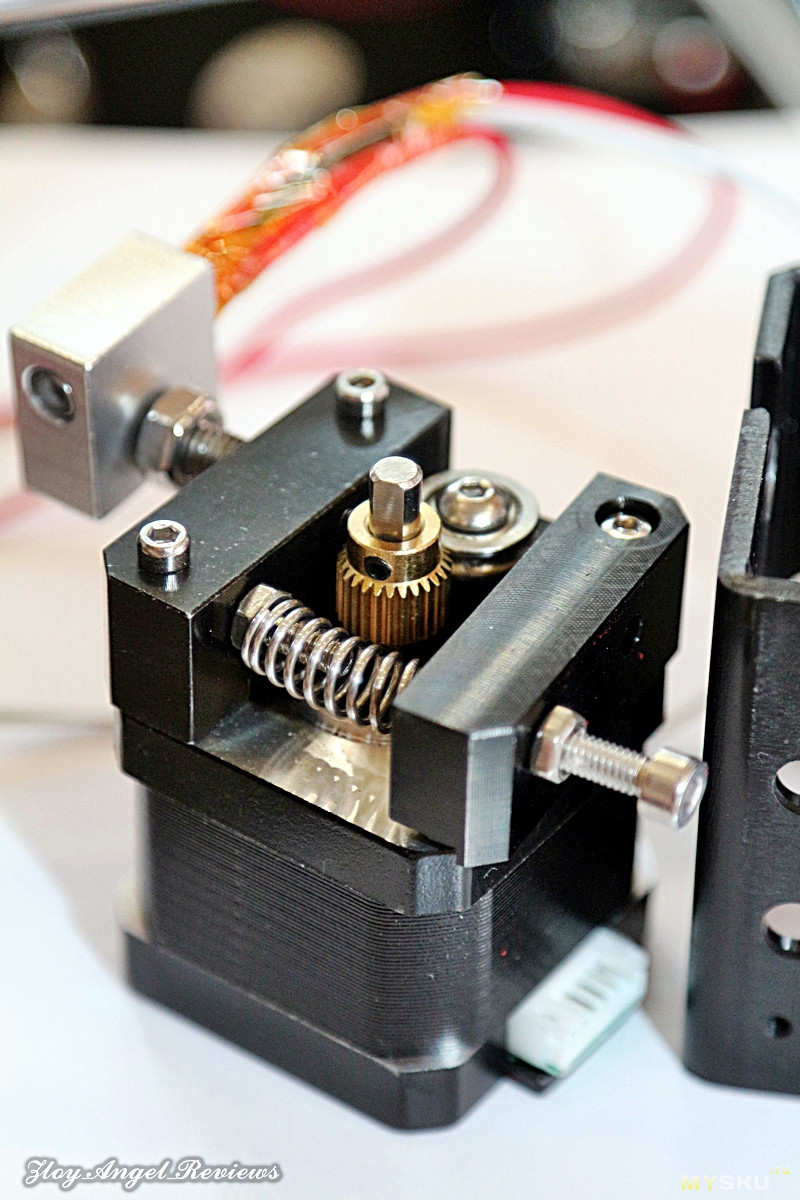

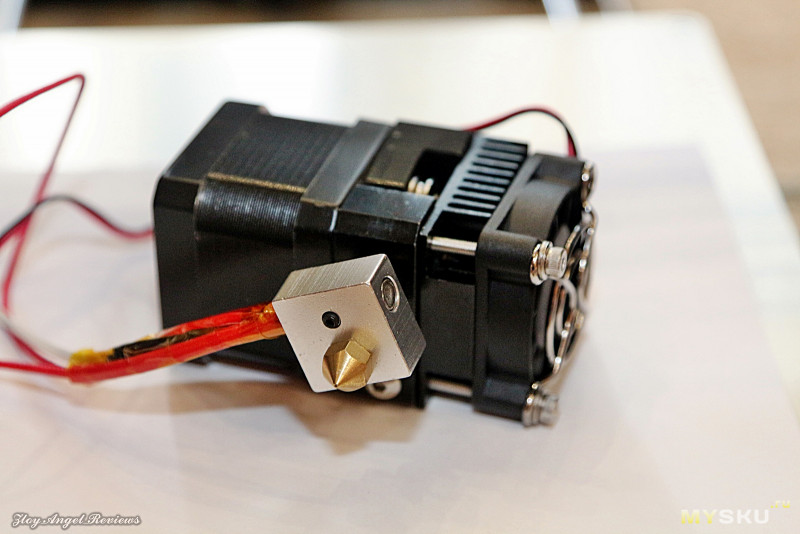

Зона печати и экструдер

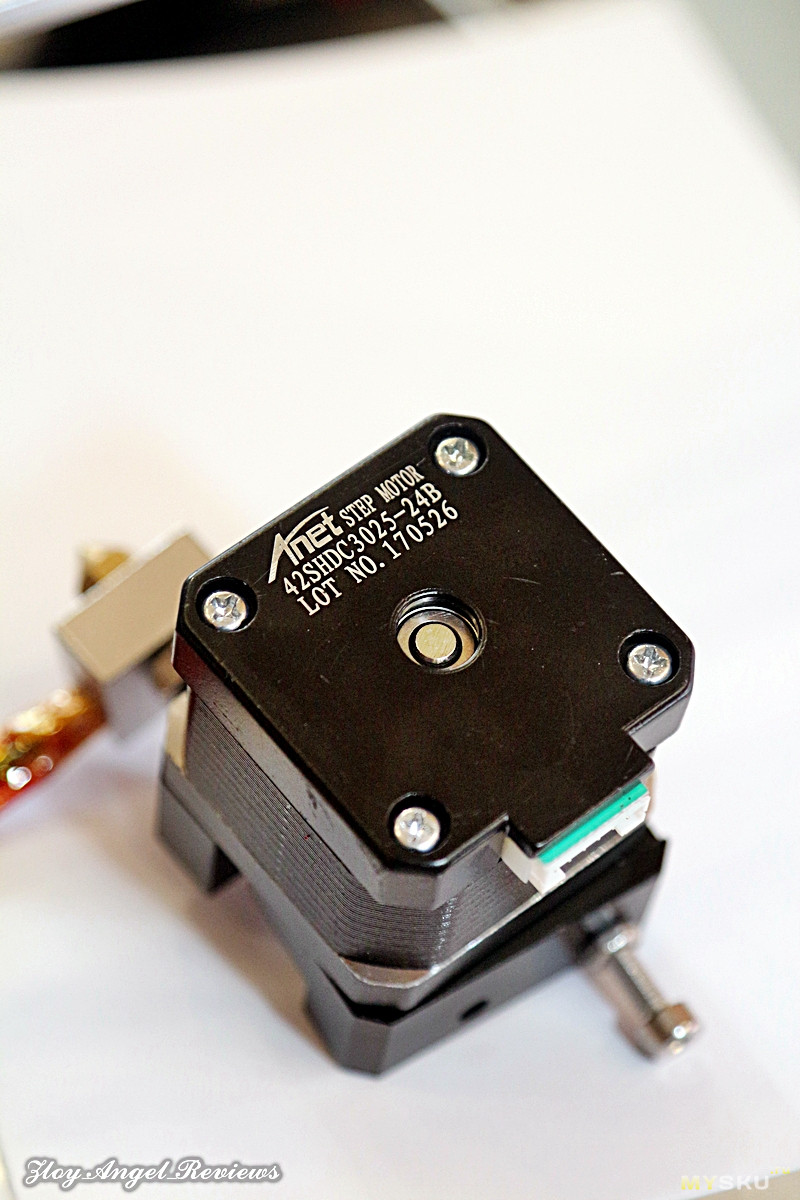

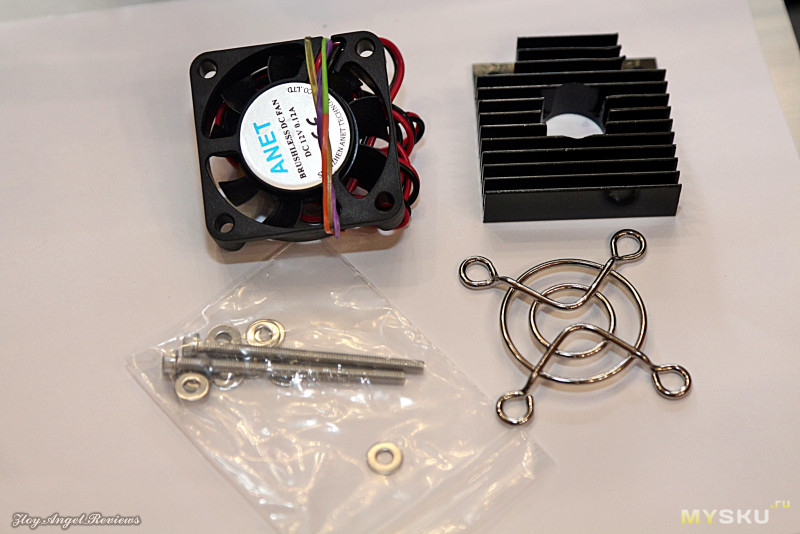

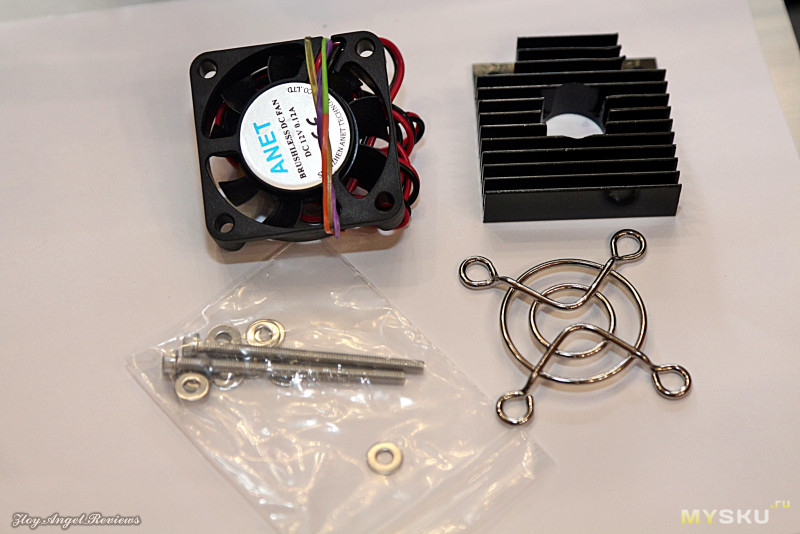

Мотор экструдера подающий филамент и его обдув(охлаждение мотора)

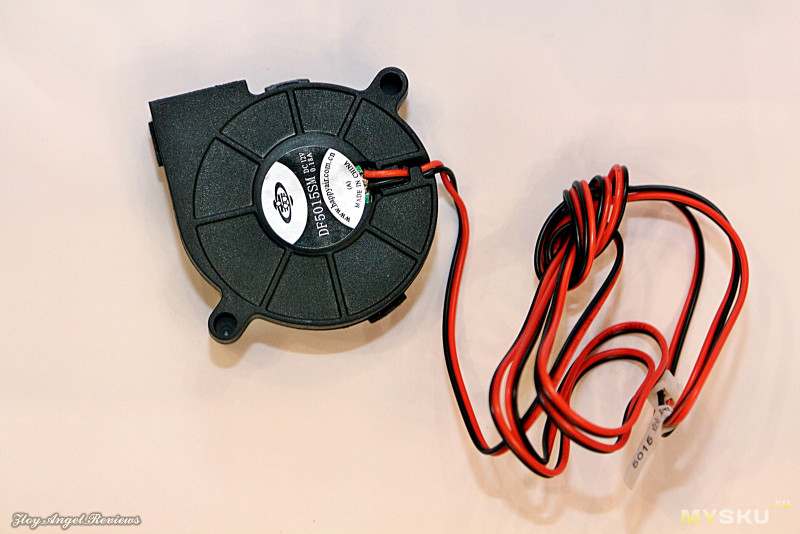

Кулер обдува

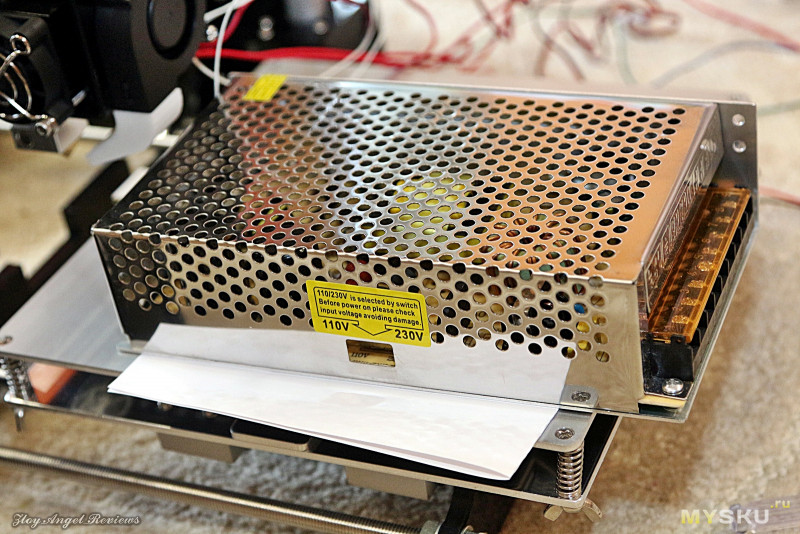

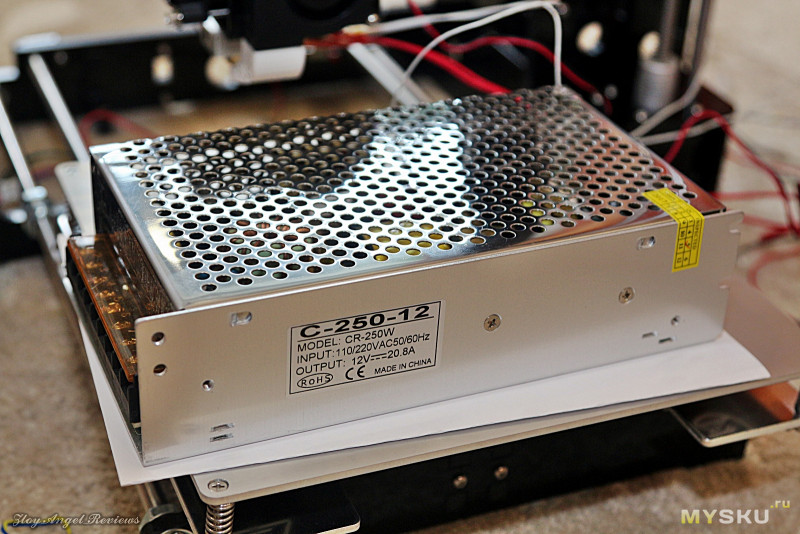

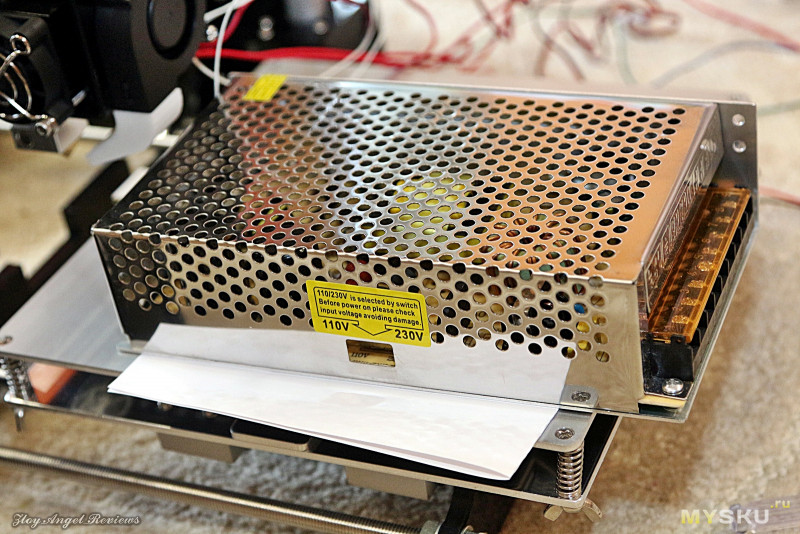

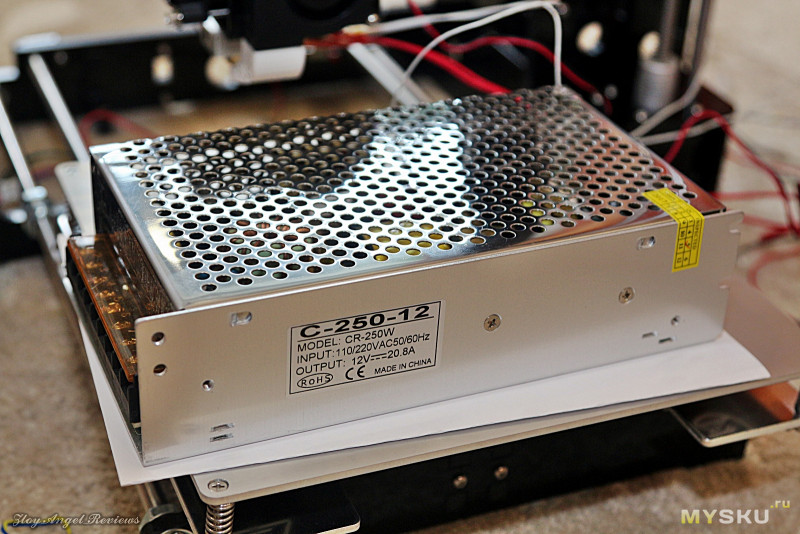

Комплектный блок питания

Input: 110-220VAC 50/60HZ

Output: 12V=20.8A

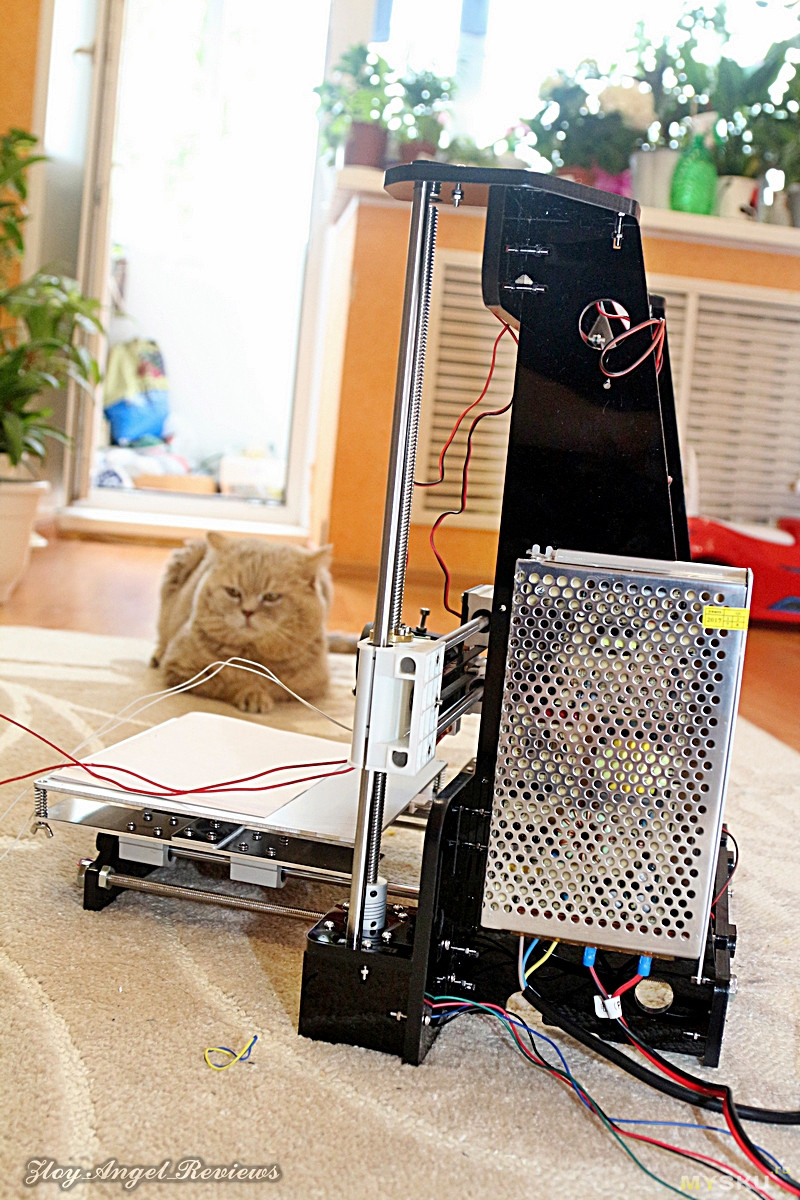

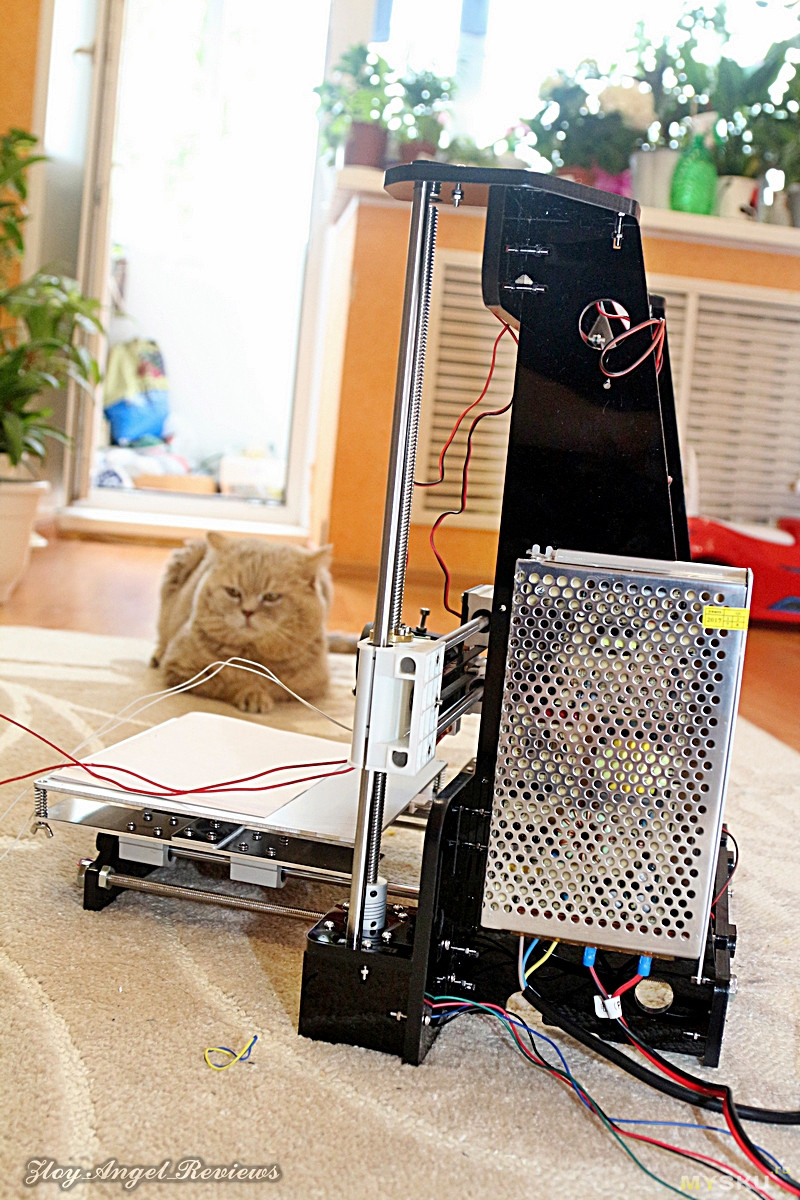

Блок питания указано повесить сбоку принтера

Делаем

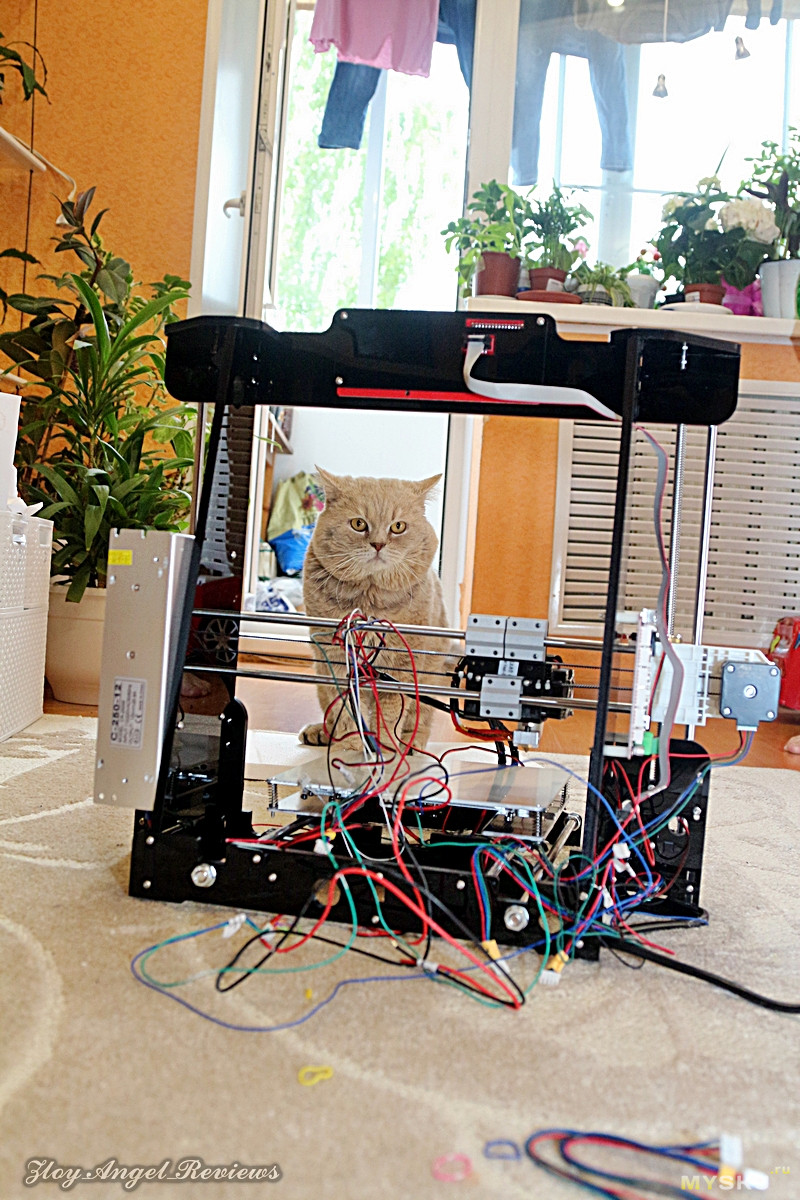

Лорик ждет, когда освободится его коврик

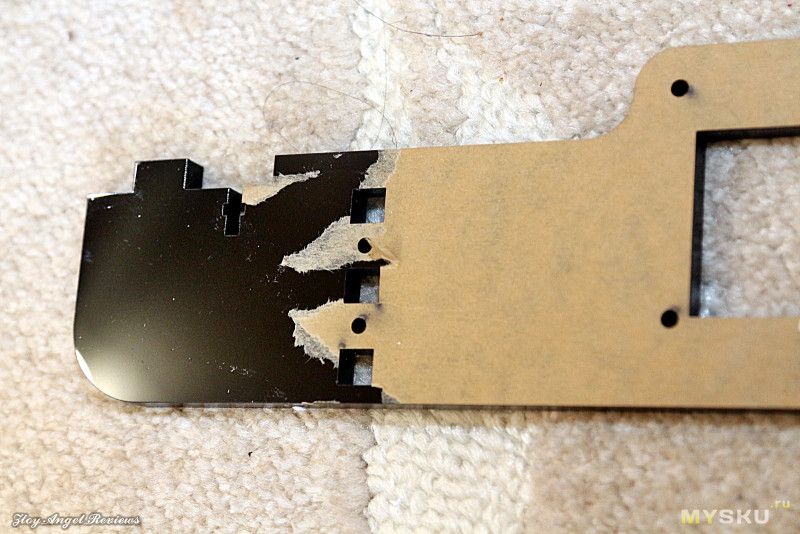

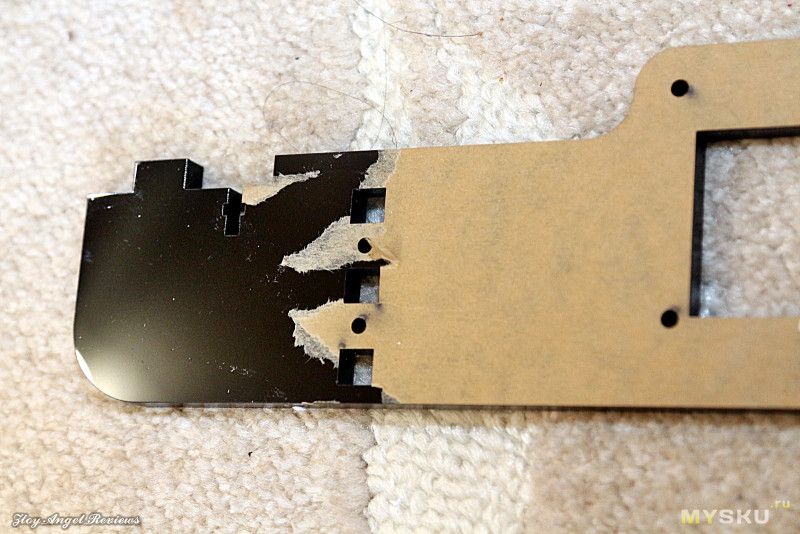

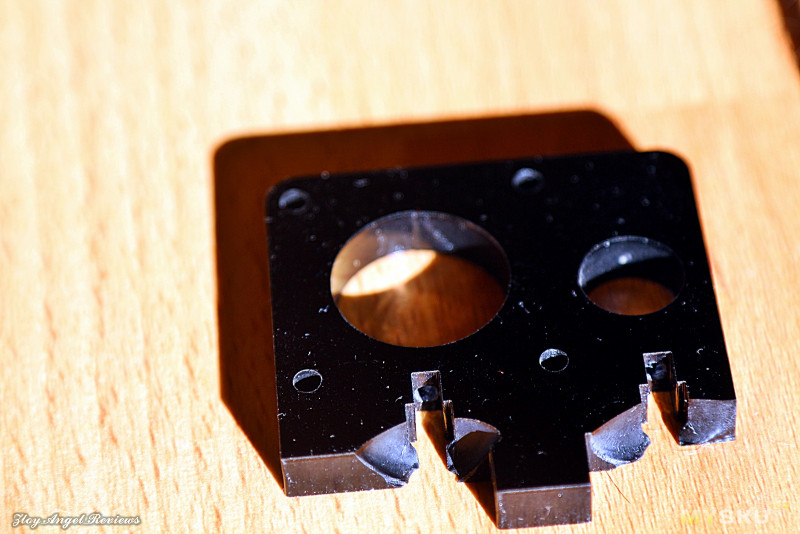

Не обошлось без случайностей… Абсолютно случайно рука дрогнула и уронил собранную часть на пол… В итоге имеем пару критичных сколов в местах крепления.

По этому ВНИМАНИЕ!!!

АКРИЛ ХРУПКИЙ И ПАДЕНИЙ ОБ ПОЛ МОЖЕТ НЕ ПЕРЕЖИТЬ

Но решаемо, сверлим отверстия и притягиваем болтами.

Едем дальше

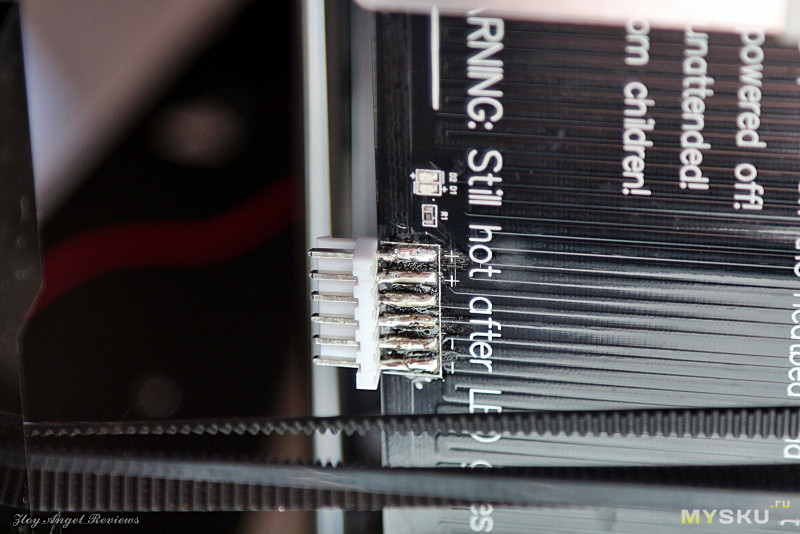

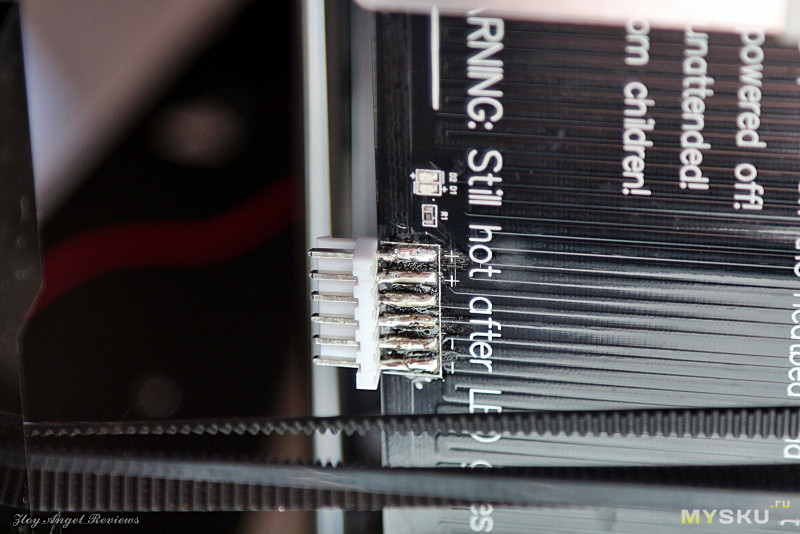

еще вот такая пайка у нас на питании нагревательного стола, не критично, но не красиво

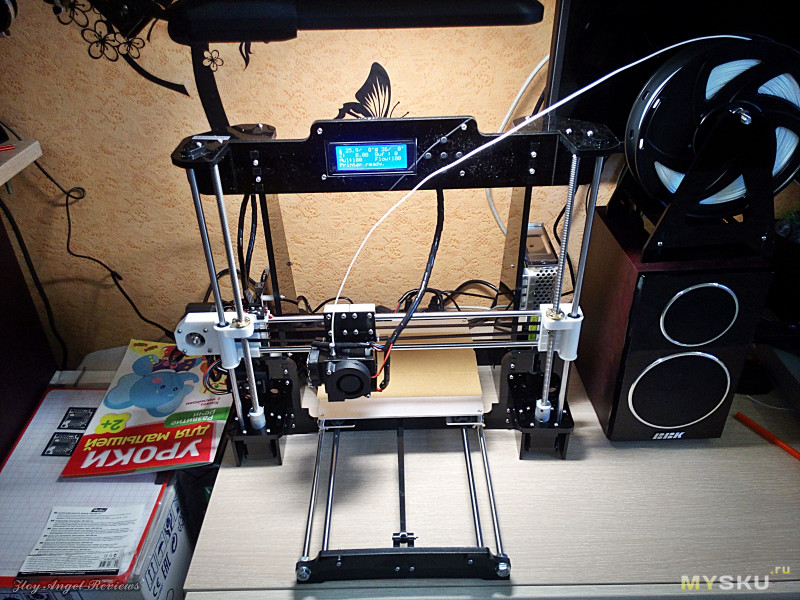

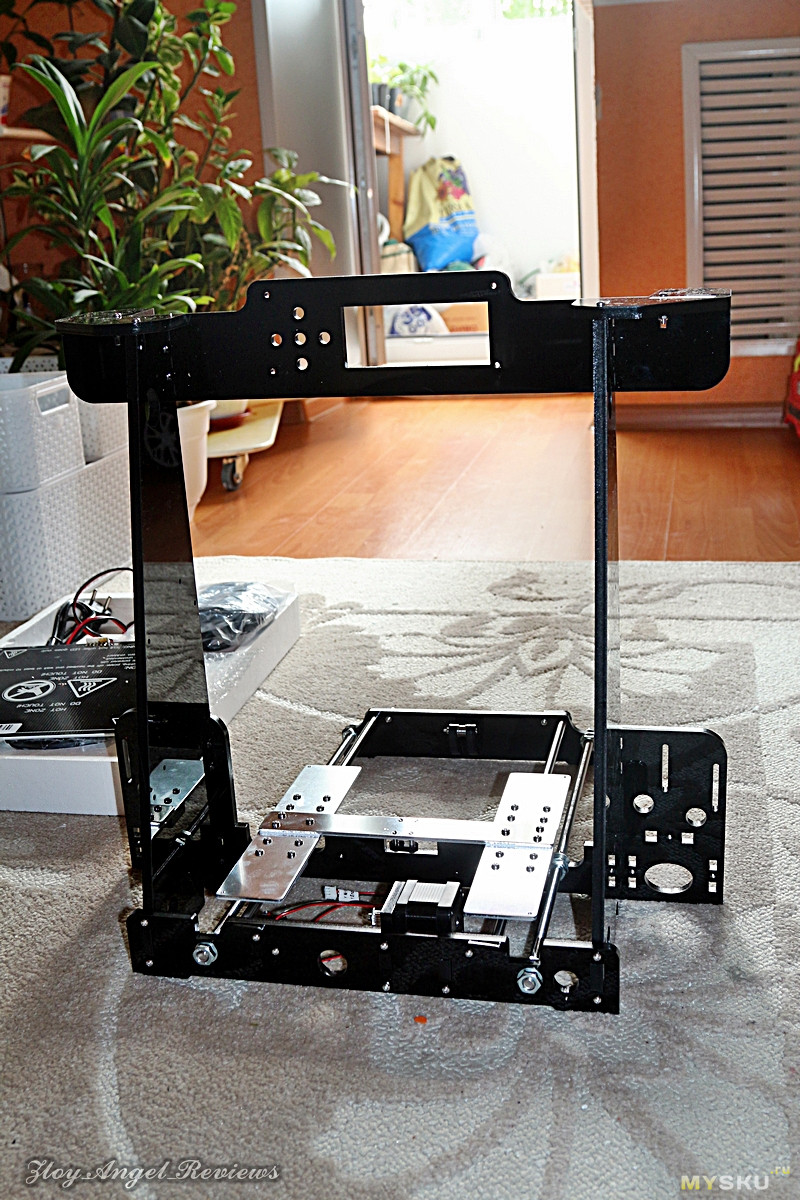

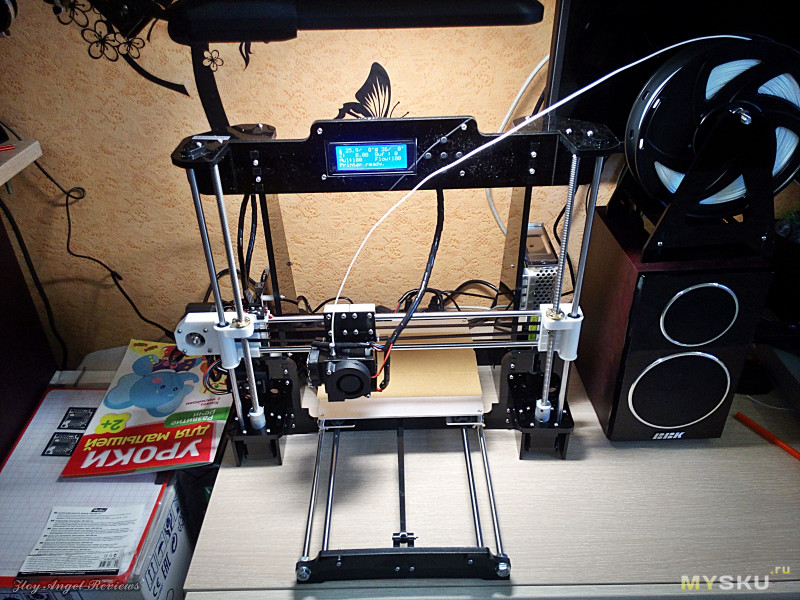

В итоге принтер имеет законченный вид наподобие такого. Сорри за фото на тапок.

Первый запуск

Ну все вроде бы готово.

сначала руками прогоняем все движущиеся части по всем осям

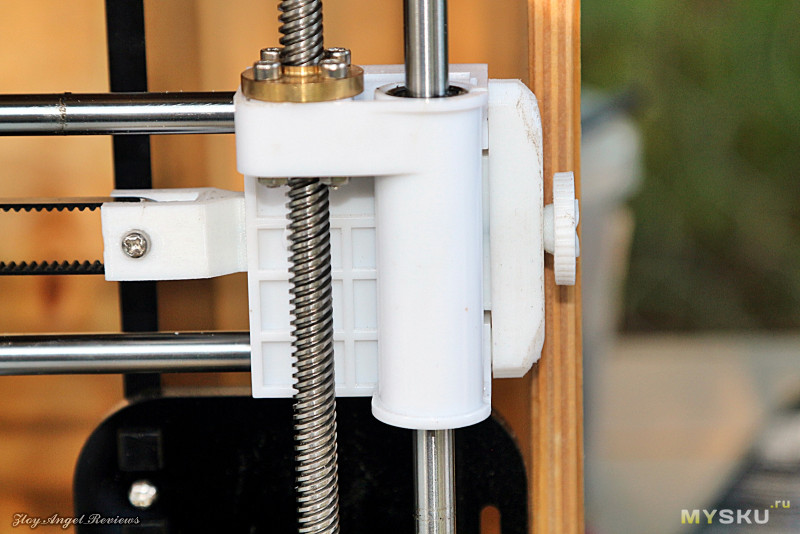

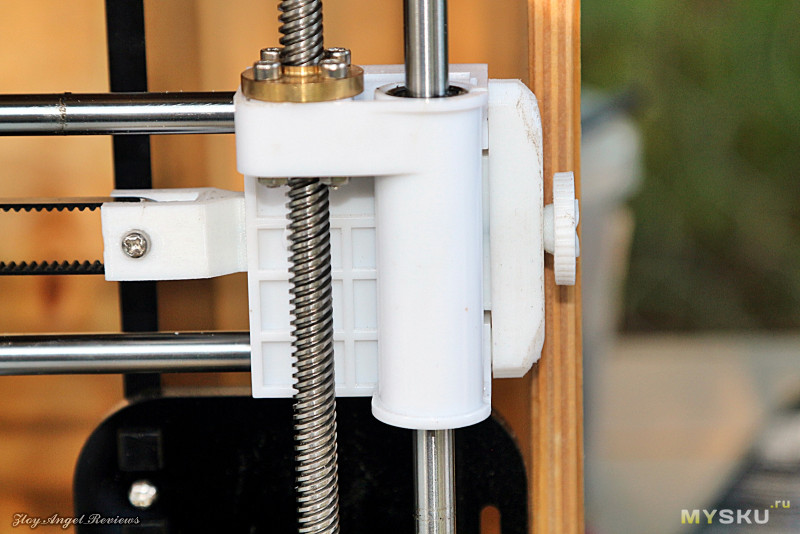

Оси Z с помощью штангенциркуля выставляем на одном расстоянии от нижней части корпуса

Включаем в сеть

Читаем приветствие на дисплее

Отправляем с панели управления все оси в домашние позиции

Видим, что конечники домашних положений отработали. Принтер два раза щелкает по ним, чтобы точно найти

Home position

Ну и все :) принтер готов к калибровке

Проще найти инструкцию по калибровке в инете.

Выставляем все в домашние позиции, отключаем все моторы (disabled), и берем листочек бумаги, экструдер прогоняем по всем углам стола, и винтами регулируем зазор между экструдером и столом. Нужно чтобы с трудом проходил листок бумаги.

На данном этапе мы готовы печатать

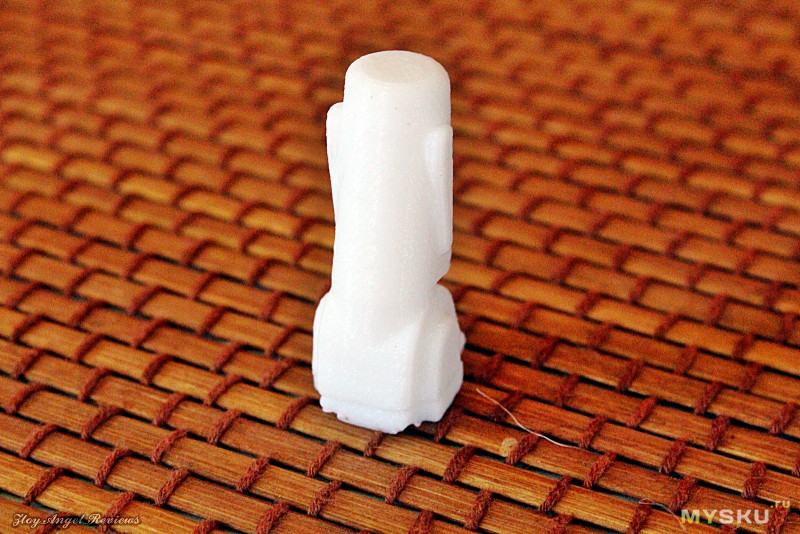

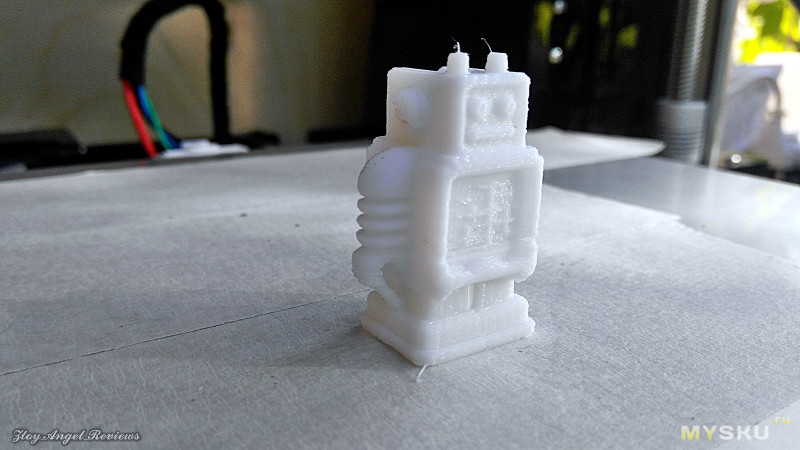

Результаты начальной печати

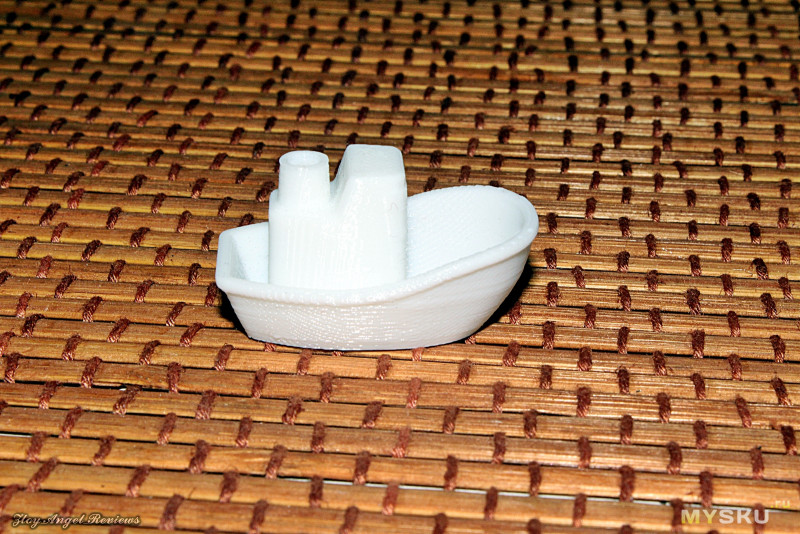

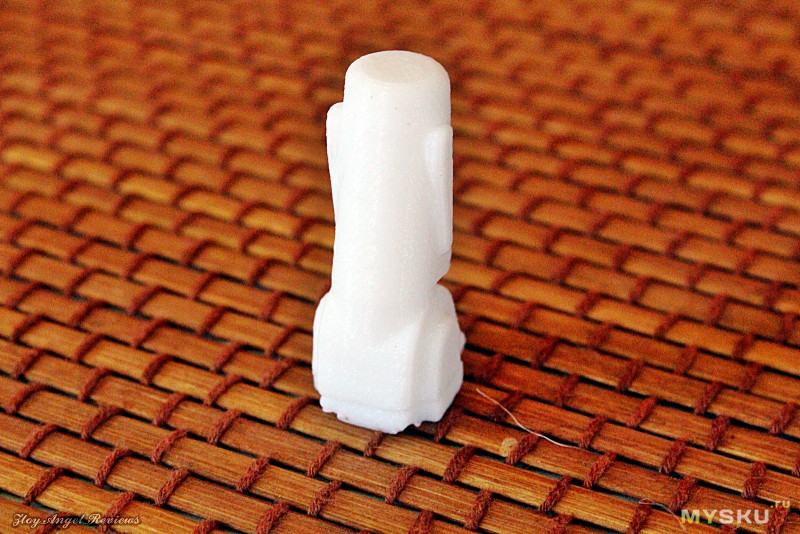

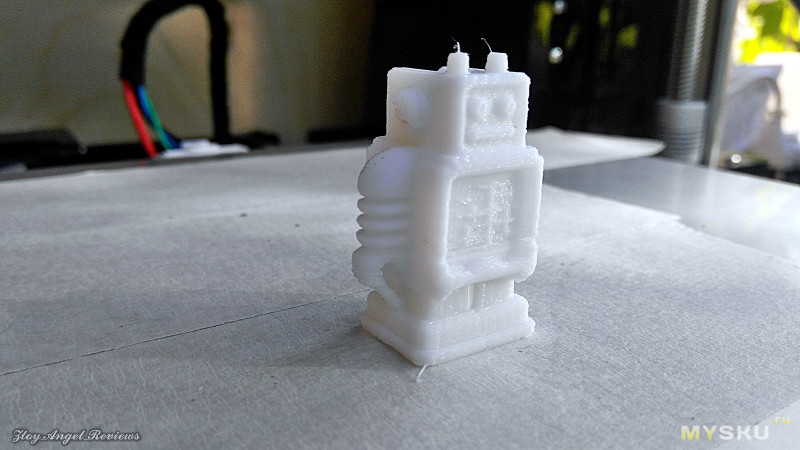

Поле сборки и калибровки принтера сразу можно запускать на печать какие-нибудь поделки. Качаем из интернета первые наши тестовые модельки. На комплектной карте кстати есть несколько моделей заготовок.

Ну да и в сети предостаточно маленьких моделей.

Запускаем печать.

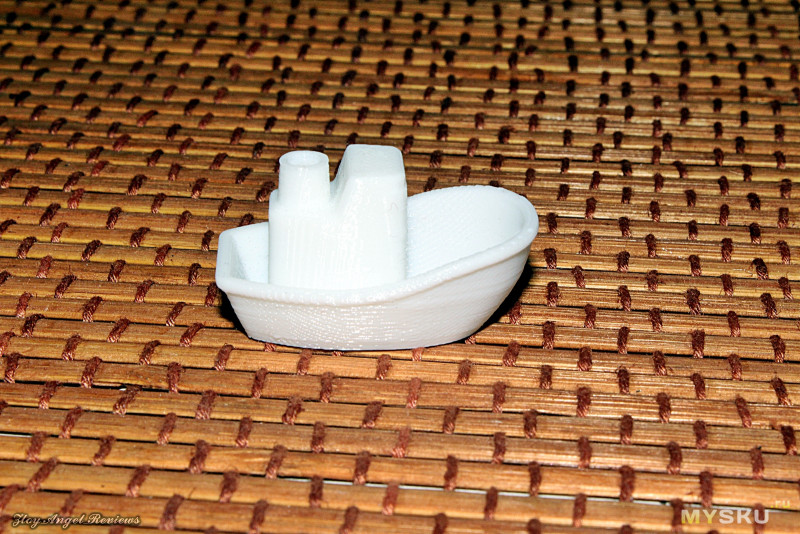

На выходе сразу получается фигурки неплохого качества.

Фотографий приложу побольше, чтобы было понятно качество начальной печати

Некоторый висящие части моделей выполняются без поддержек, с ними работать еще надо научится… Поэтому пока излишки обрезаются ножом.

Качество печати из коробки более чем приличное.

Переезд и улучшения с доделками

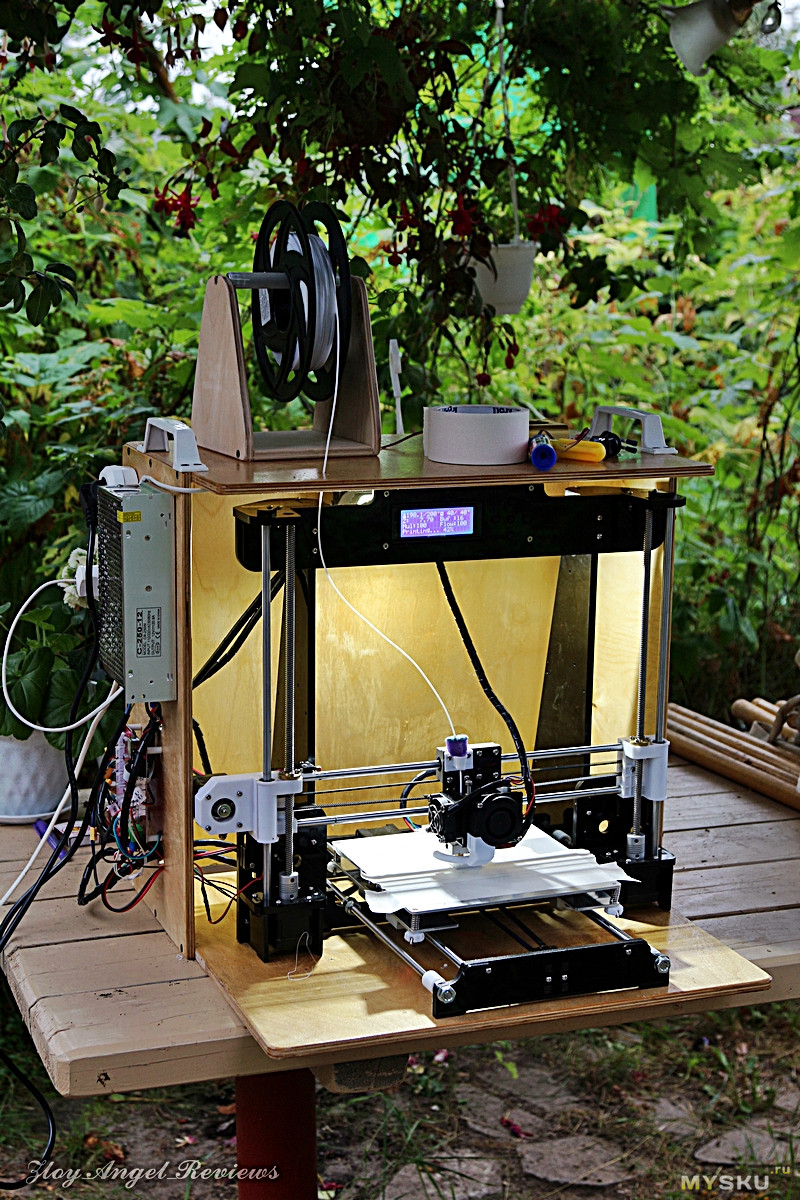

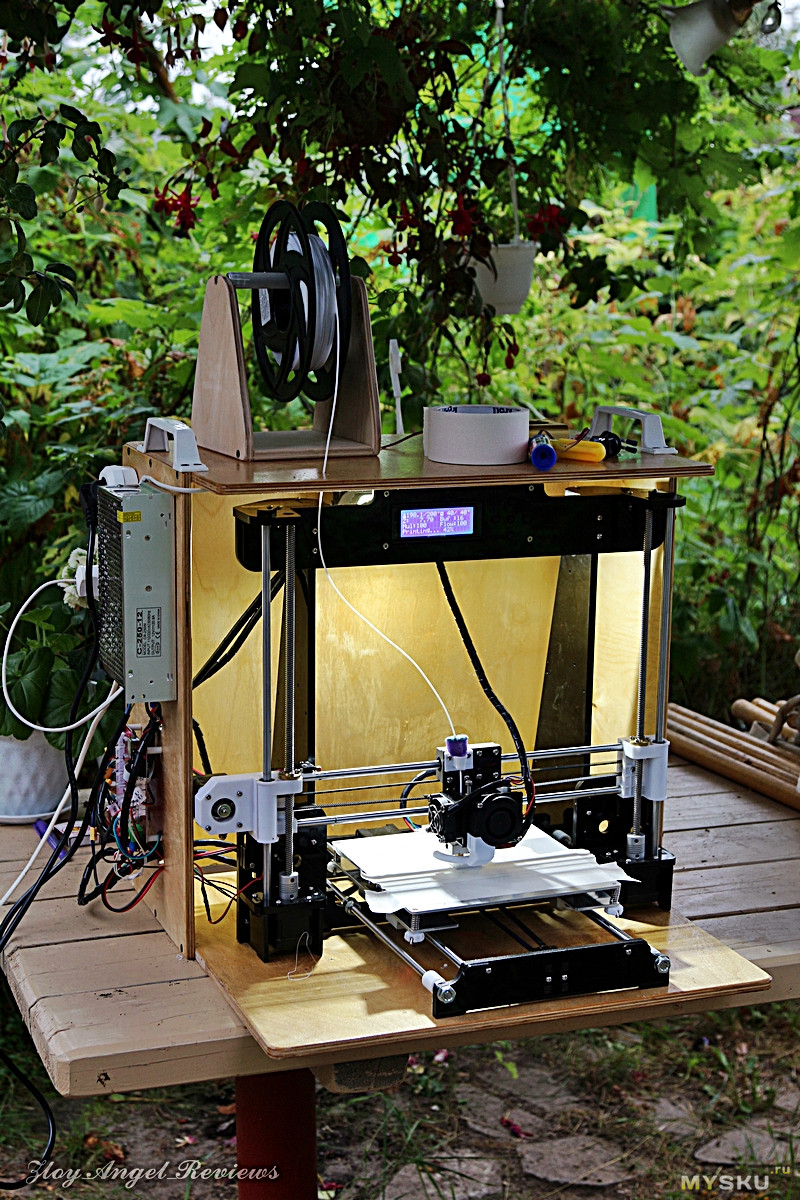

Так уж вышло, что подошло время длительного переезда на дачу.

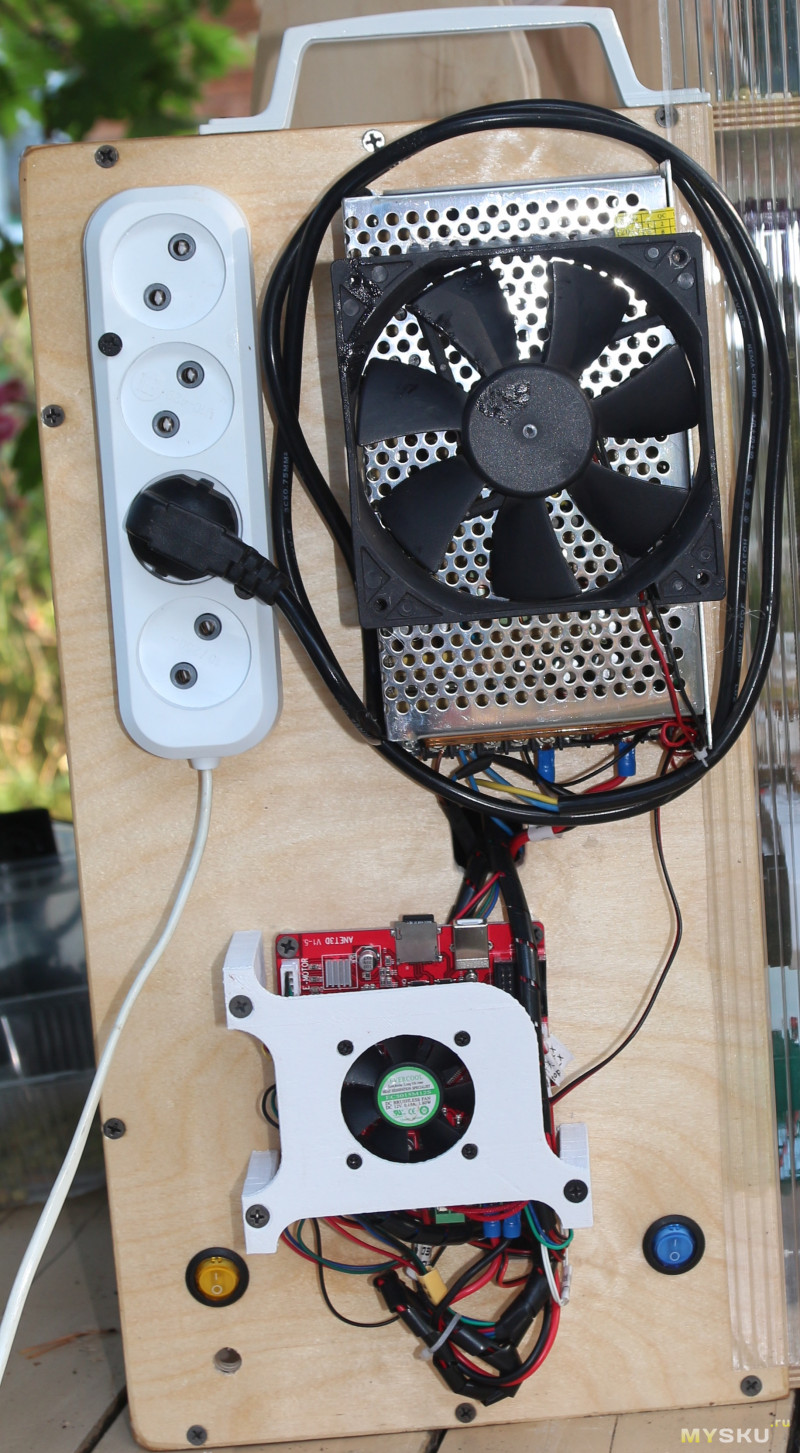

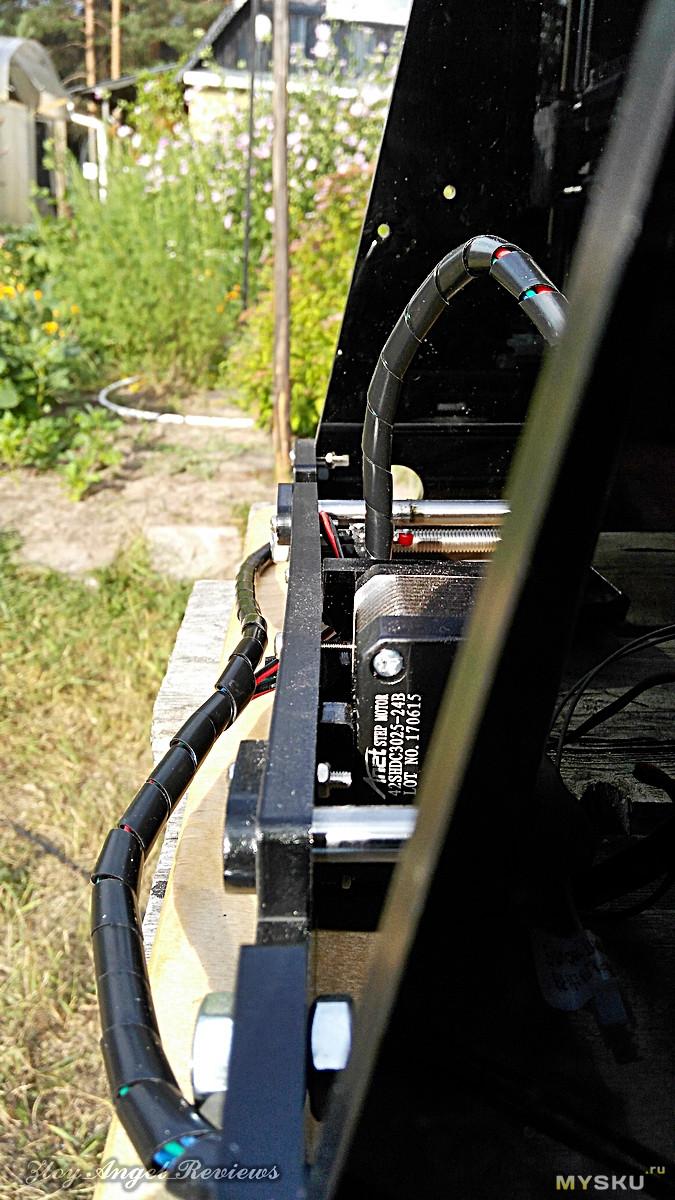

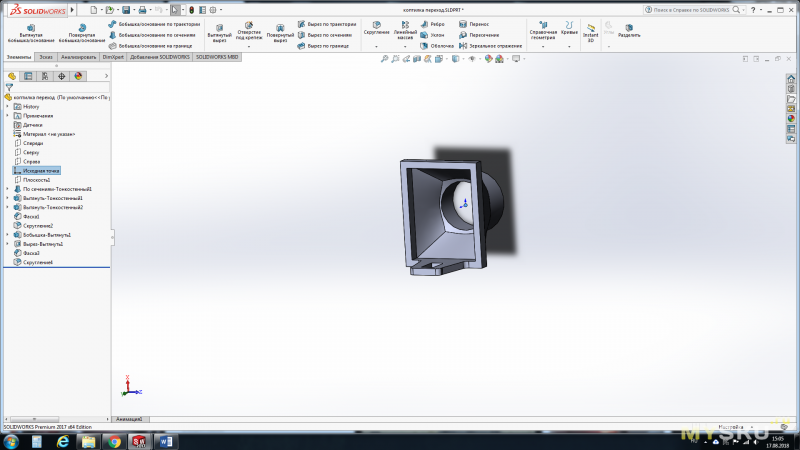

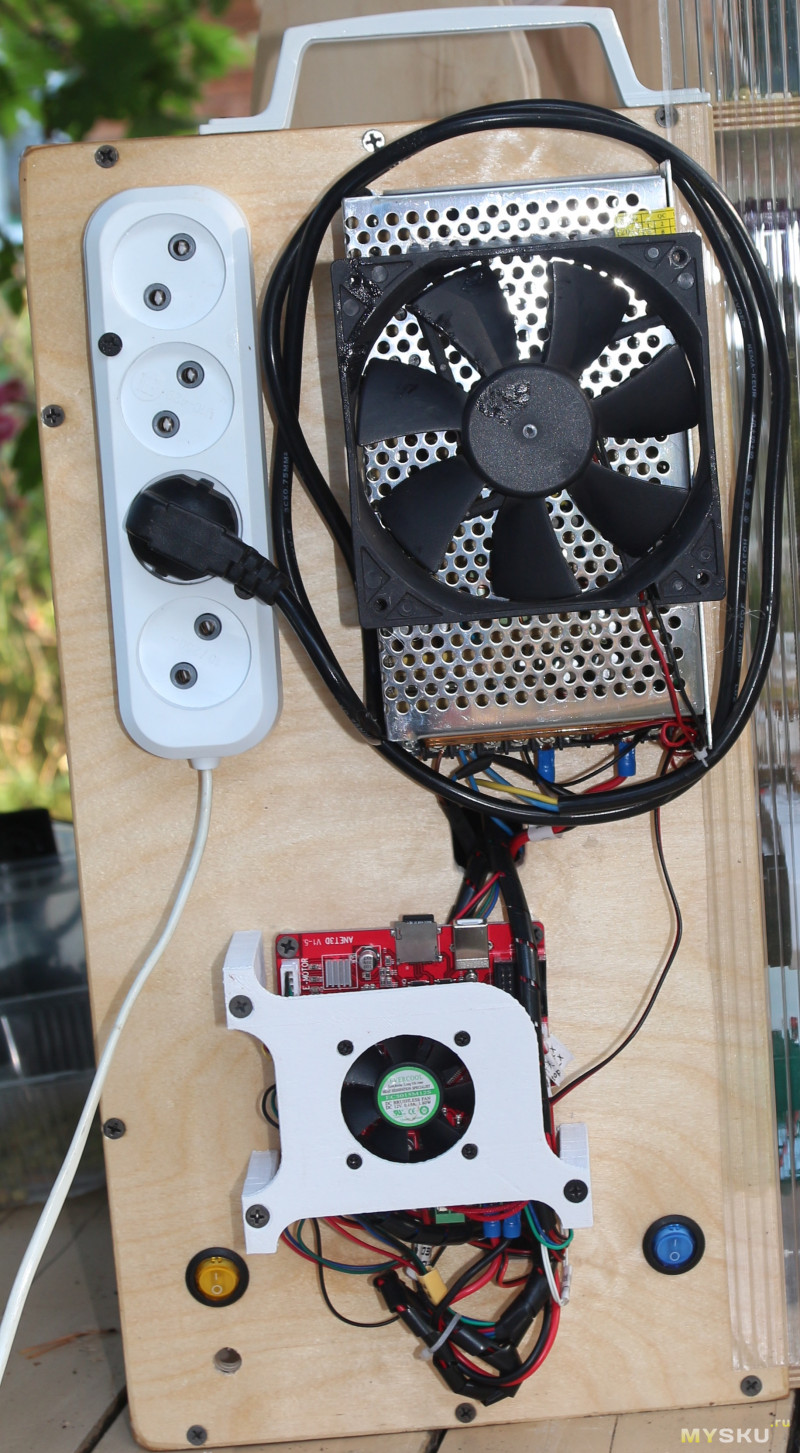

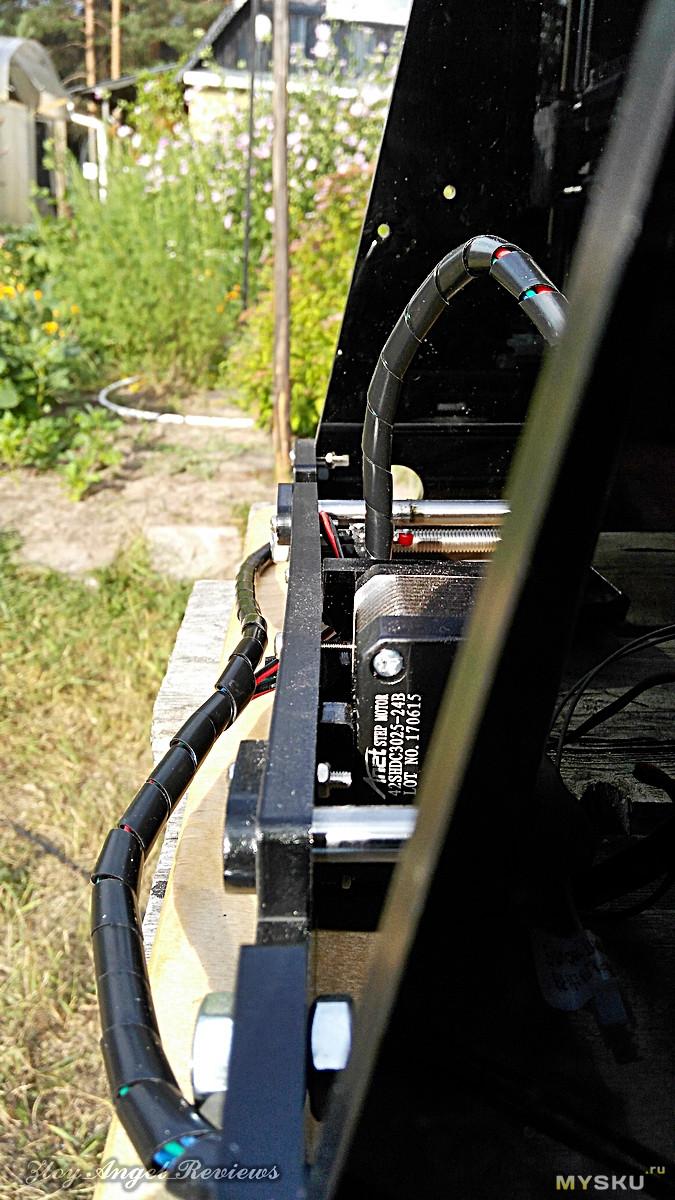

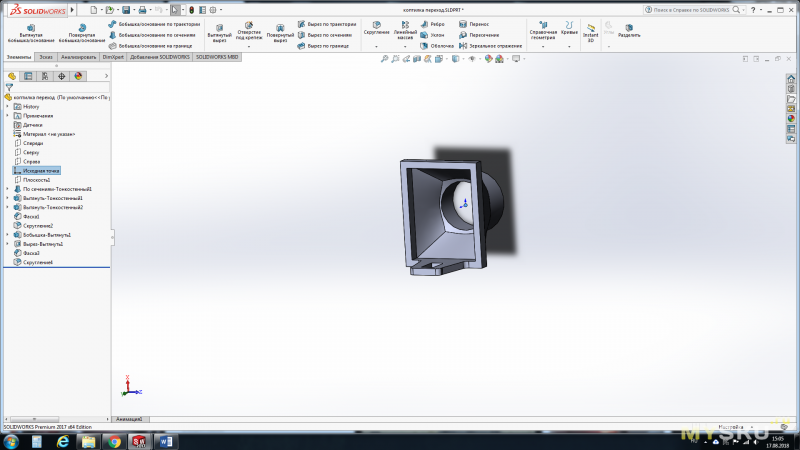

Принтер, разумеется, захотелось взять с собой. Поэтому сразу попросилась идея запихать принтер в отдельный корпус. Корпус был сделан из фанеры, имея руки и немного сноровки. Забабахана подсветка (прожектор), плата и БП вынесены снаружи корпуса

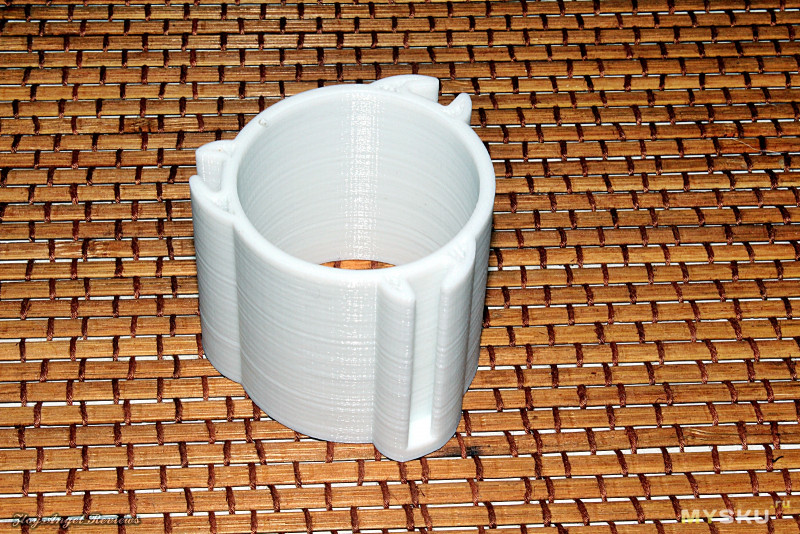

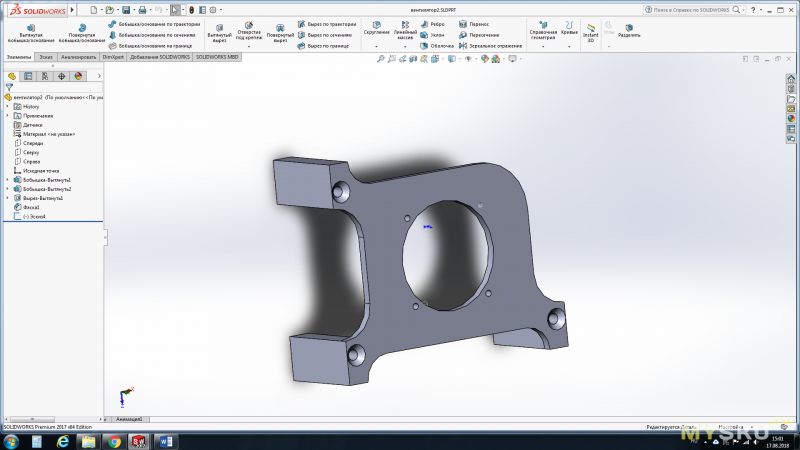

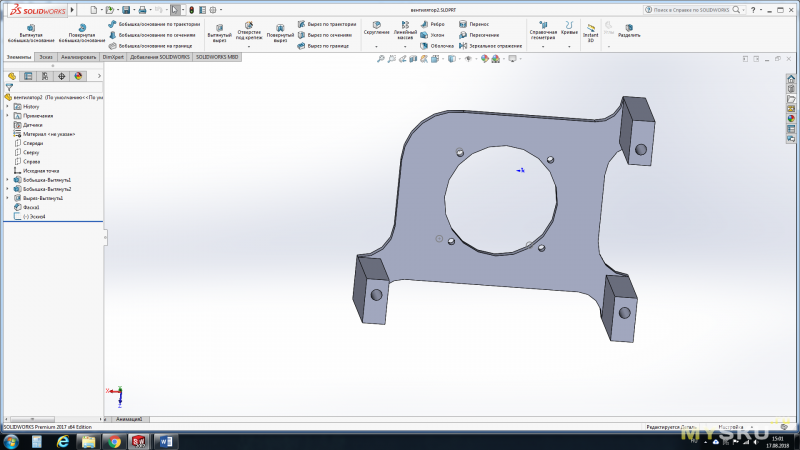

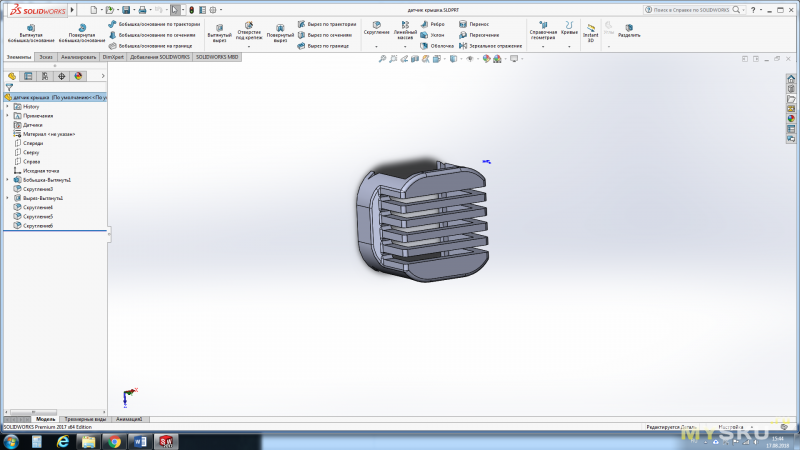

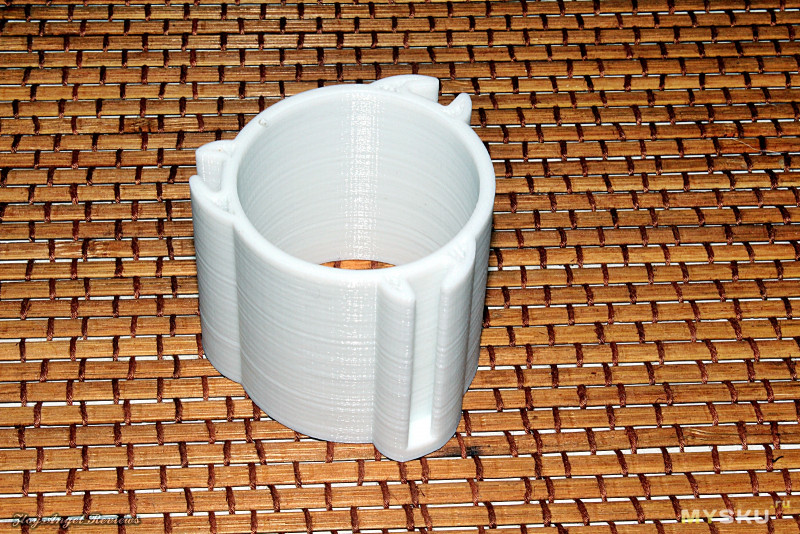

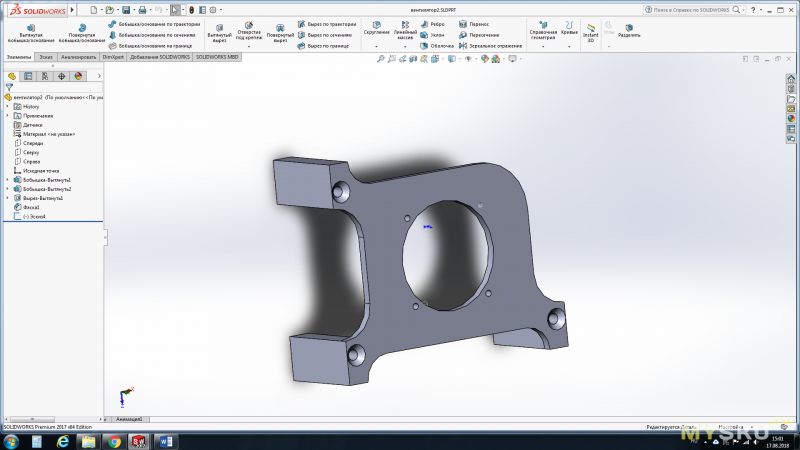

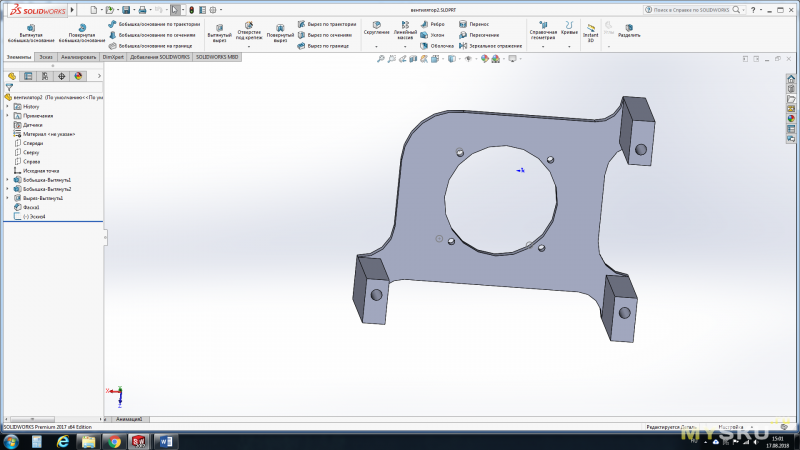

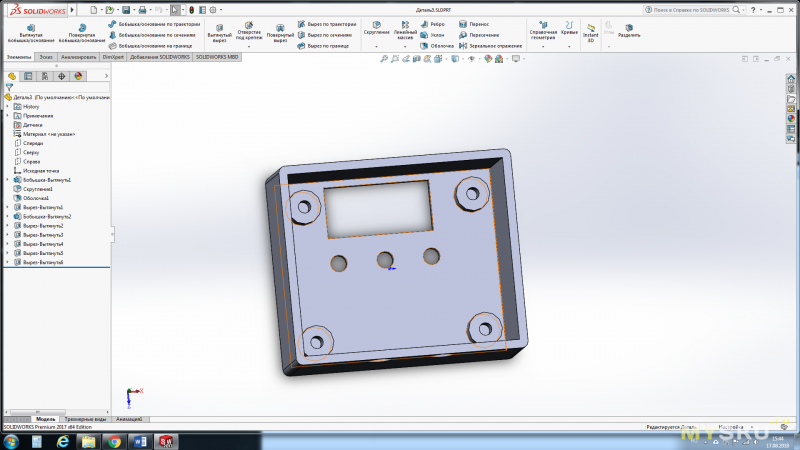

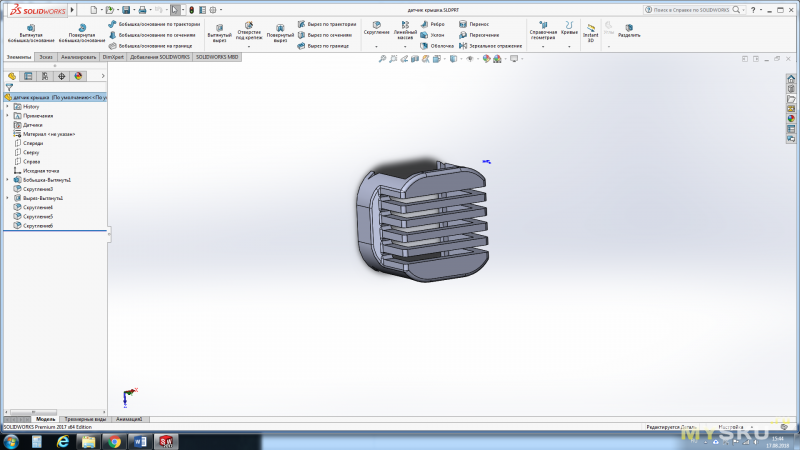

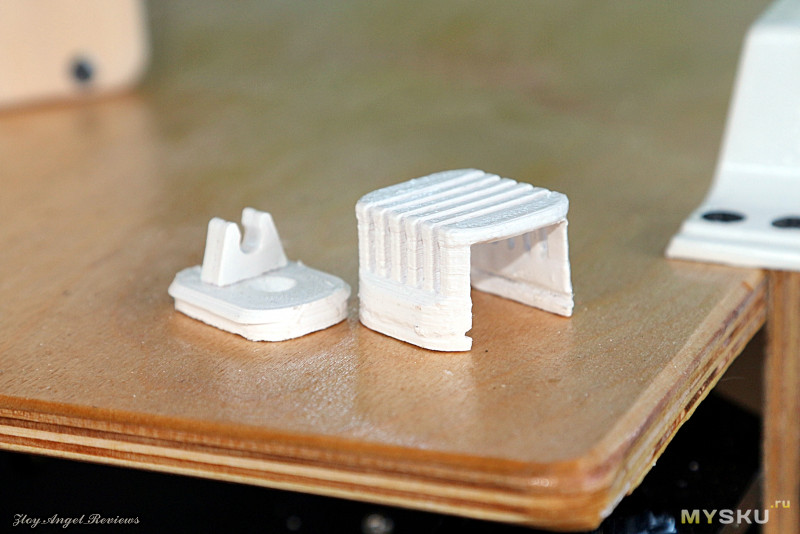

Еще при летней жаре особо заметен нагрев драйверов шаговых моторов, поэтому плата и БП обрастает дополнительными кулерами. Корпус для кулера платы вы уже поняли где взят))) Правильно, нарисован

Также сделаны выносные выключатели для включения/выключения принтера и подсветки. И переносим блок питания на внешнюю часть корпуса, чтобы не допускать сквозняков в области печати.

Так как это будет критично при печати на ABS пластике в дальнейшем.

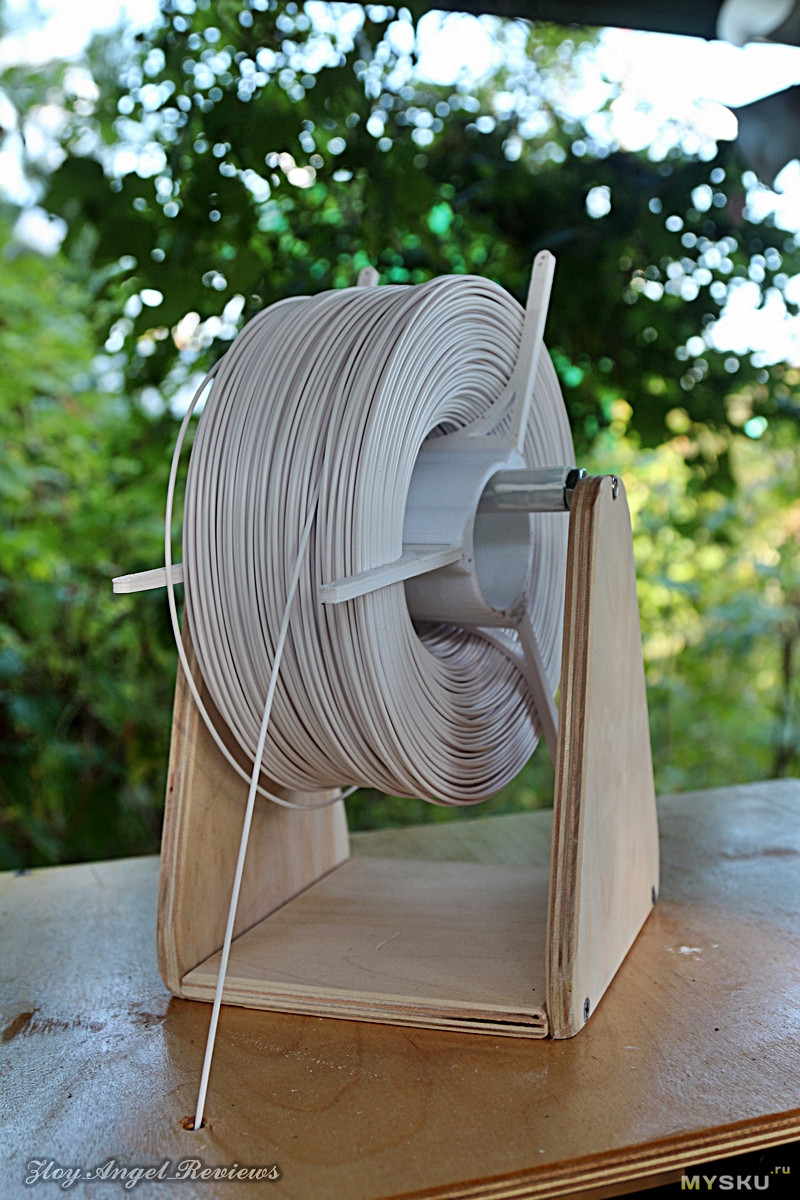

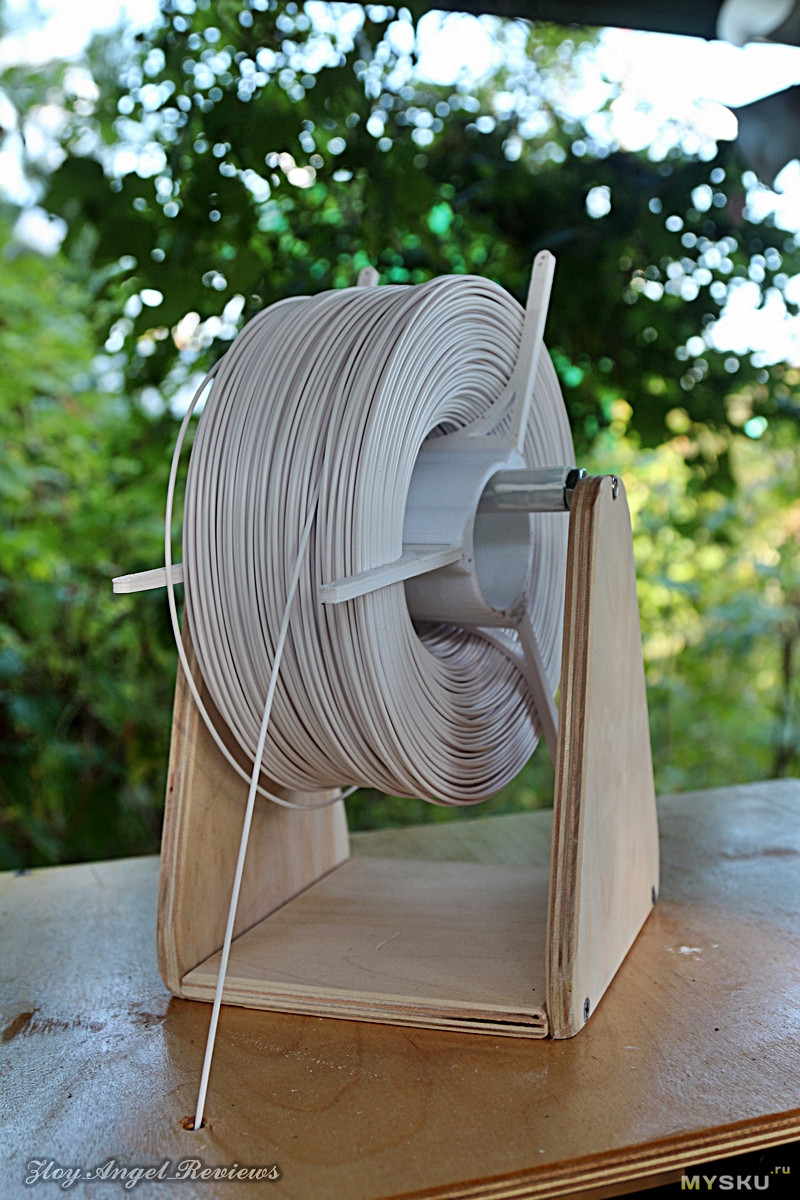

При переезде сломали держатель для катушки… Пришлось сделать из фанеры

Тут же распечатанная катушка для пластика, который поставляется без катушки

Добавлю немного оффтопа

При устранении проблем, задумался о оперативном приобретении дополнительного пластика, так как комплектная катушка начала таять.

С китая заказывать было долго ждать, а тем более нашлась лавка с более дешевым пластиком

Сделали заказ на сайте, имя которого нельзя называть на муське, дабы не рекламировать российские магазины.

Но поделиться хочется, так как бухта без катушки 400м (примерно 0,9 КГ) ABS пластика стоит 430 рублей (6.6$)

Модель катушки лежит на этом же сайте и собирается легко.

Пластик доставили за неделю на Почту. Доставка 300 р.

Оказался пластик хорошего качества. За эти деньги он прекрасен.

Найти сайт можно по надписи с этого фото

На этапе печати выявились несколько моментов.

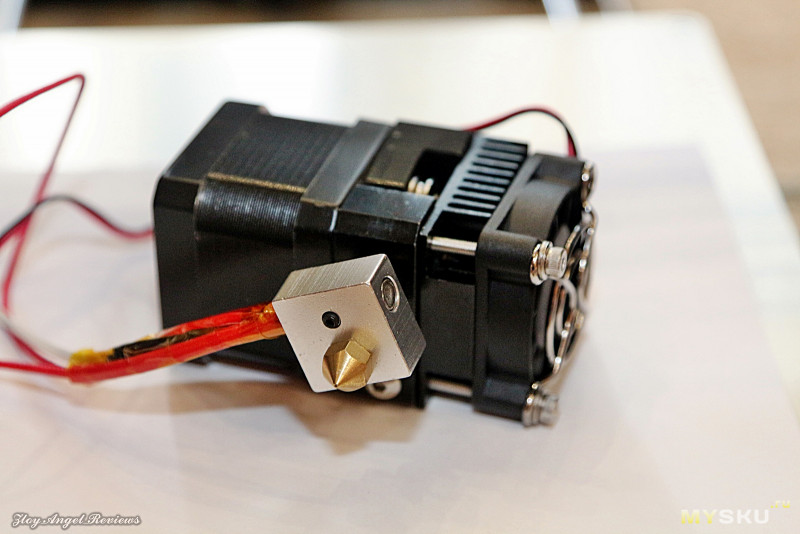

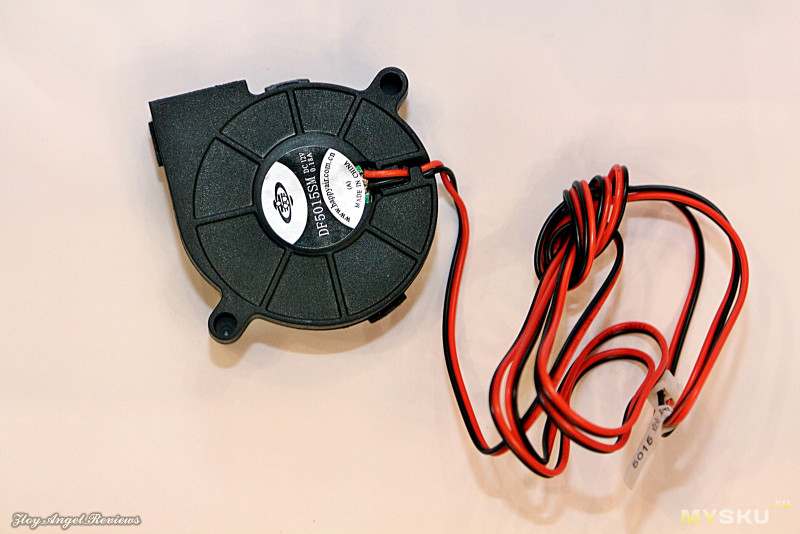

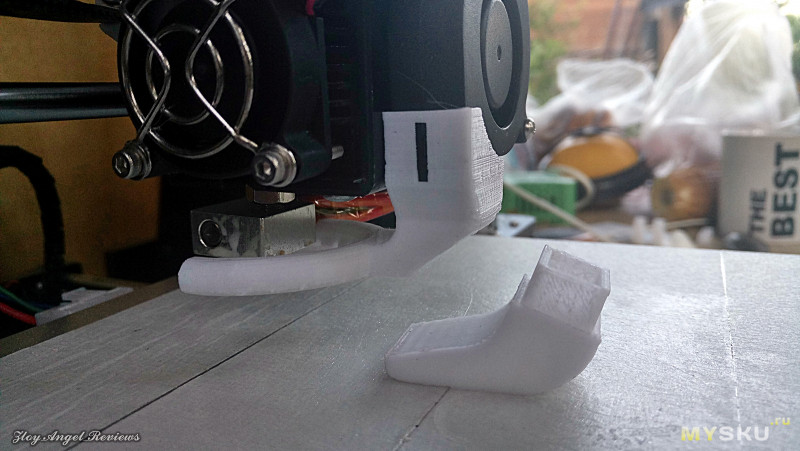

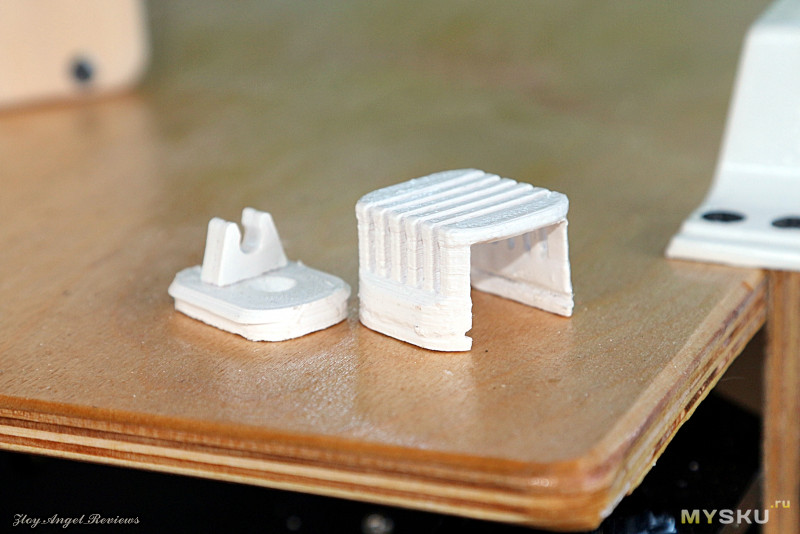

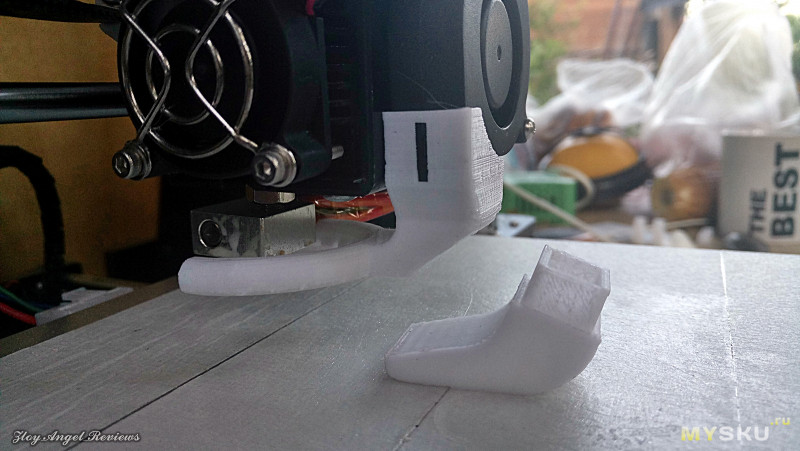

Штатный обдув сразу захотелось поменять на кастомный, круговой. Потому что круговой обдув более эффективен. По крайней мере, так говорят владельцы.

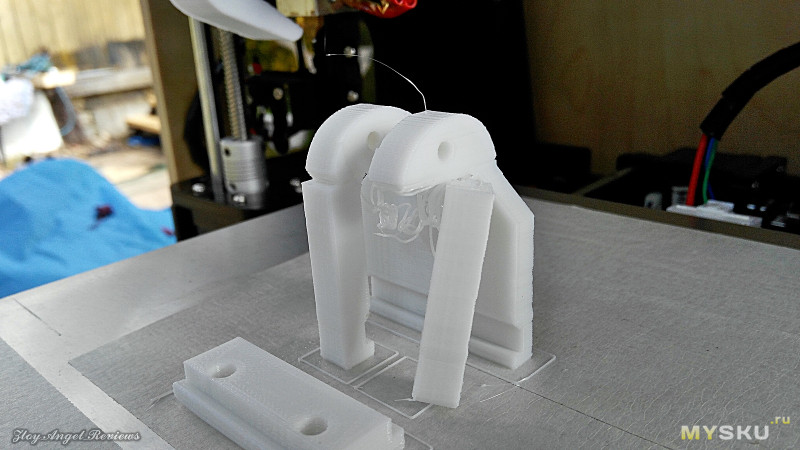

Находим в интернете проект и запускаем печать. В комплекте был PLA пластик. Все доработки распечатаны на нем.

Сделано. Субъективно, обдув стал лучше, и пластик стал ложиться, субъективно, более ровно.

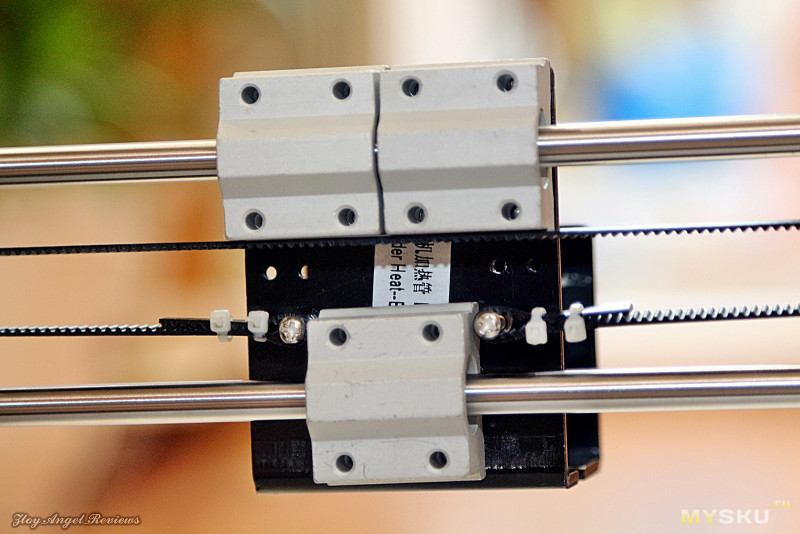

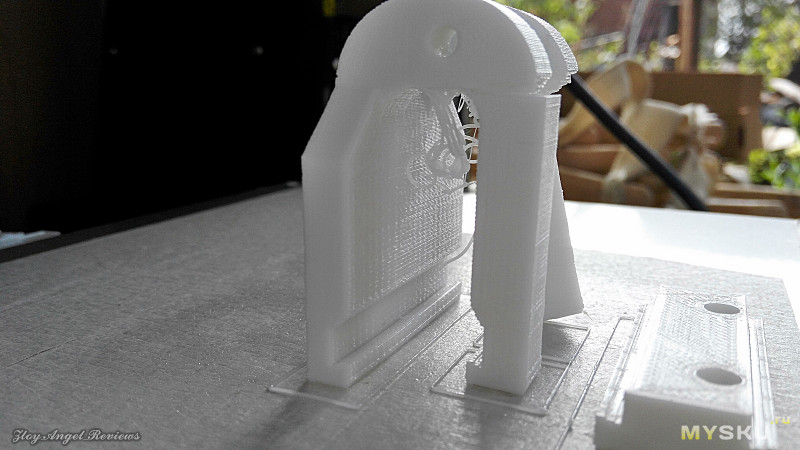

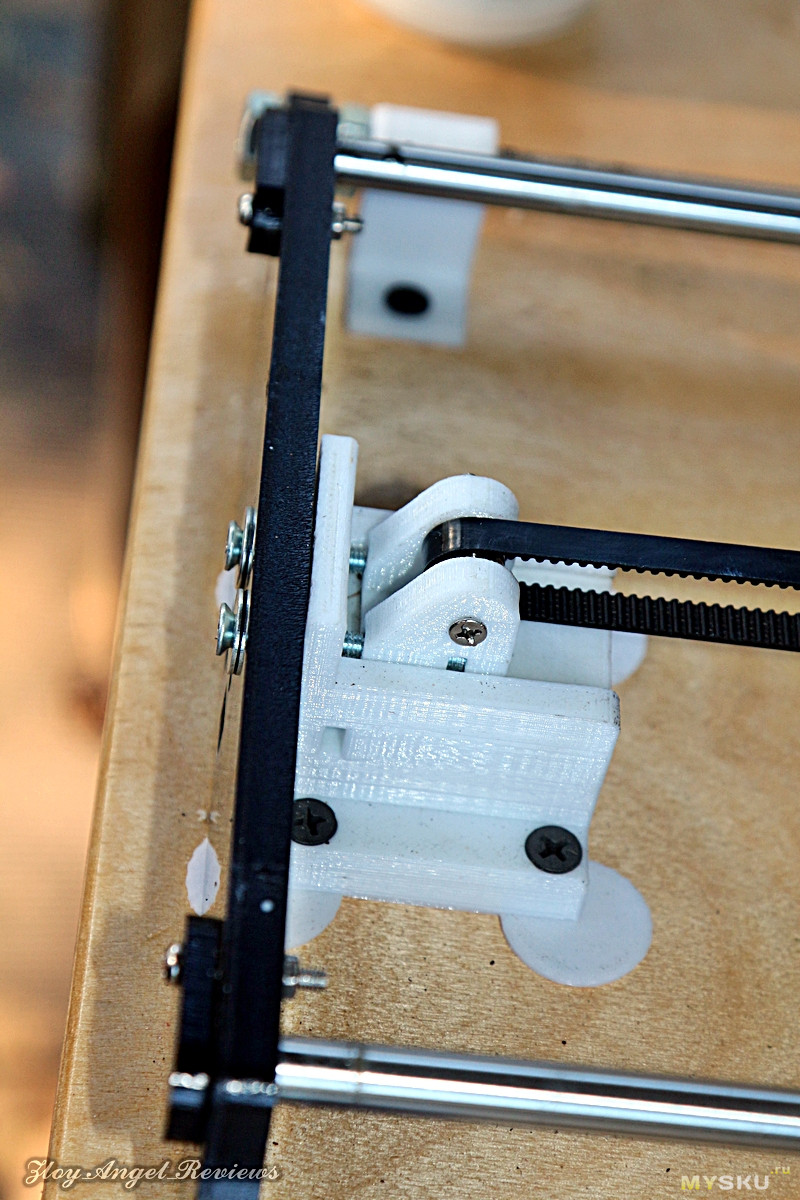

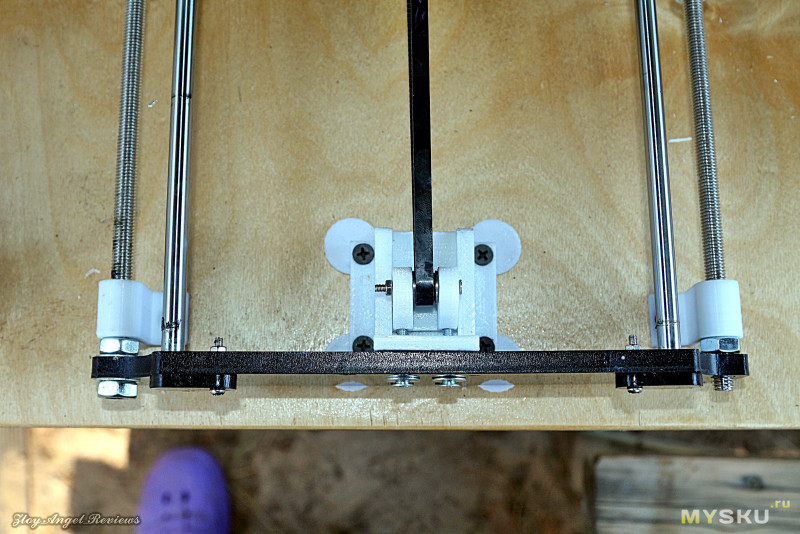

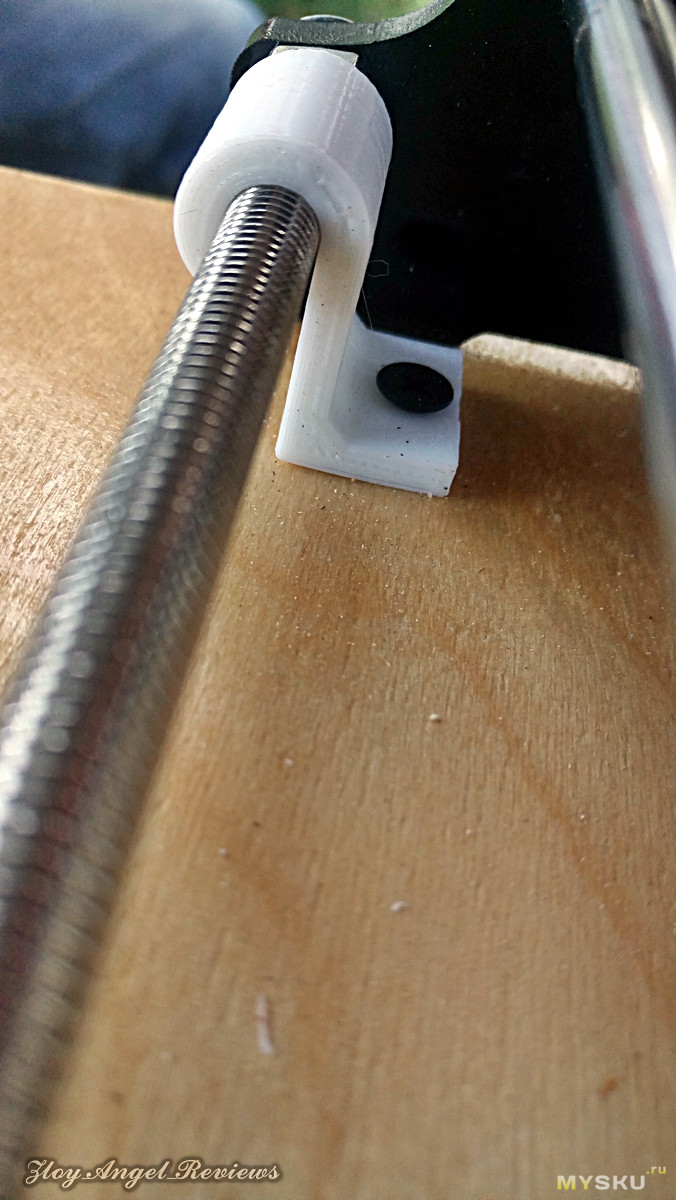

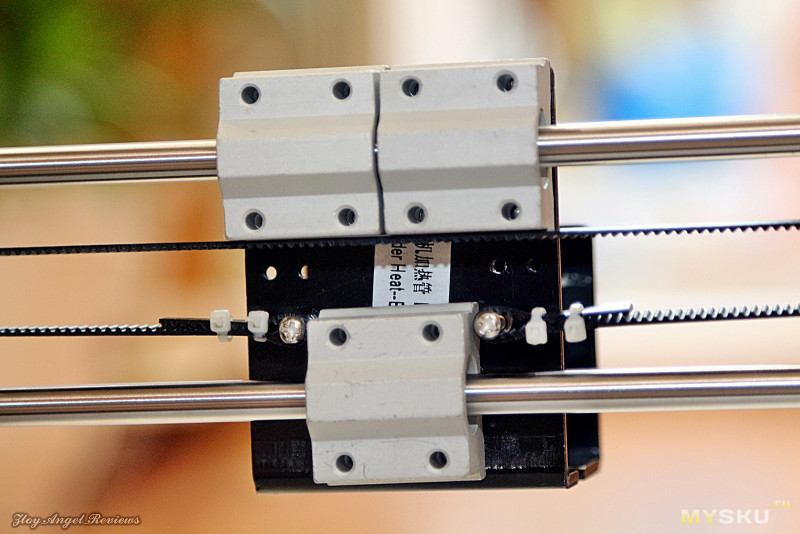

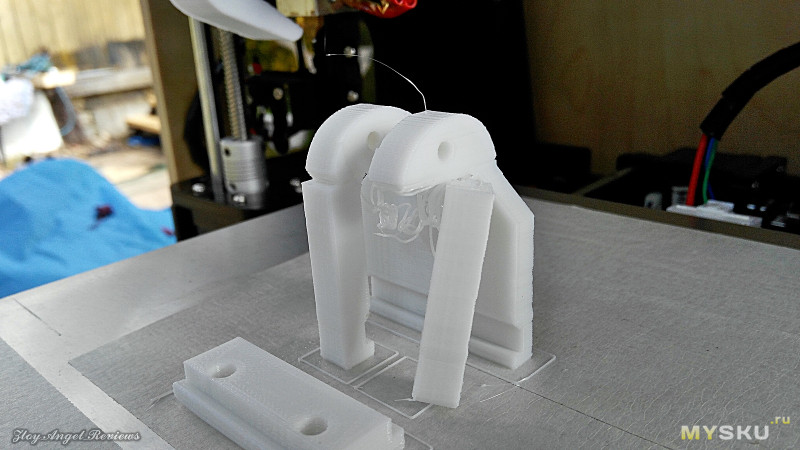

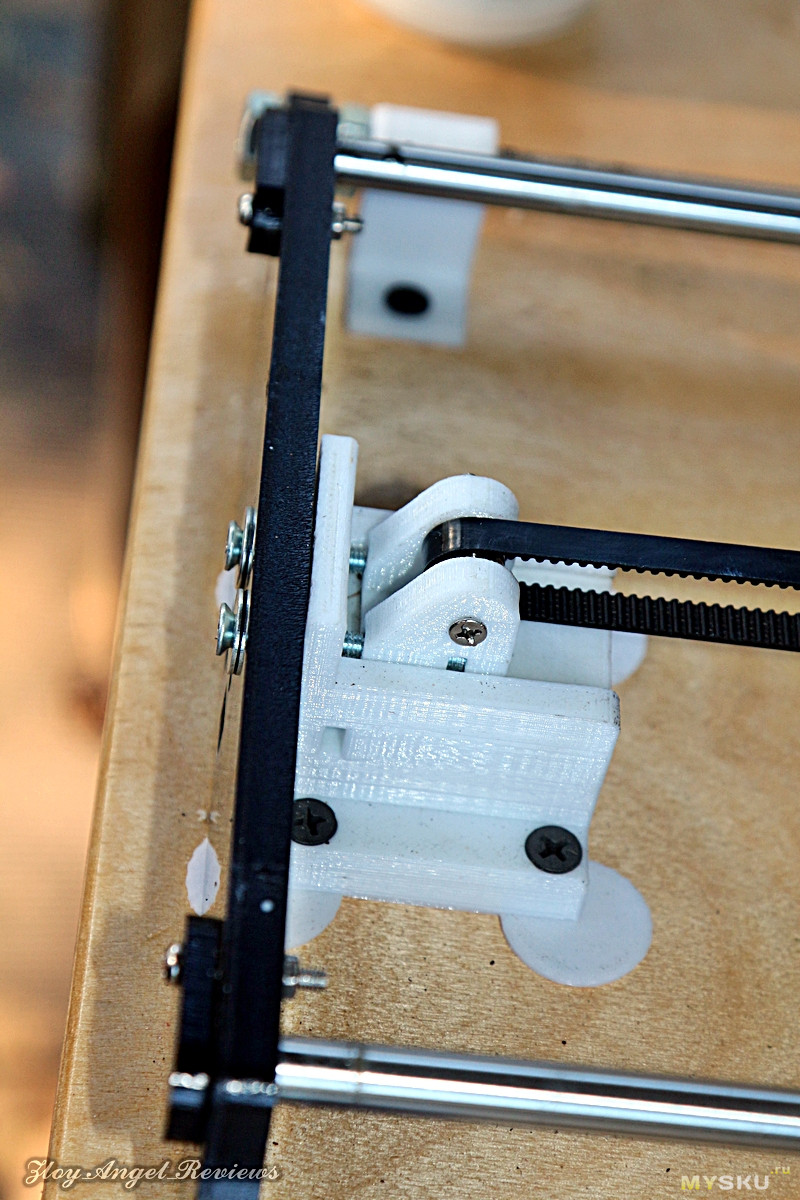

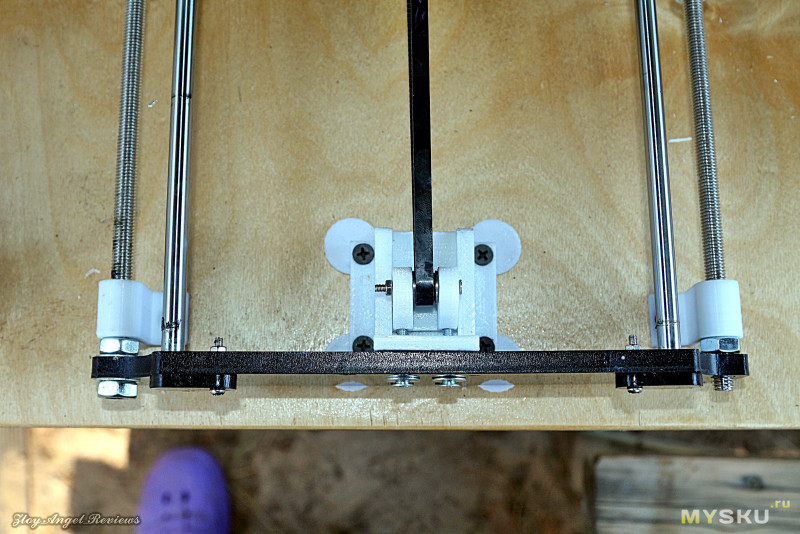

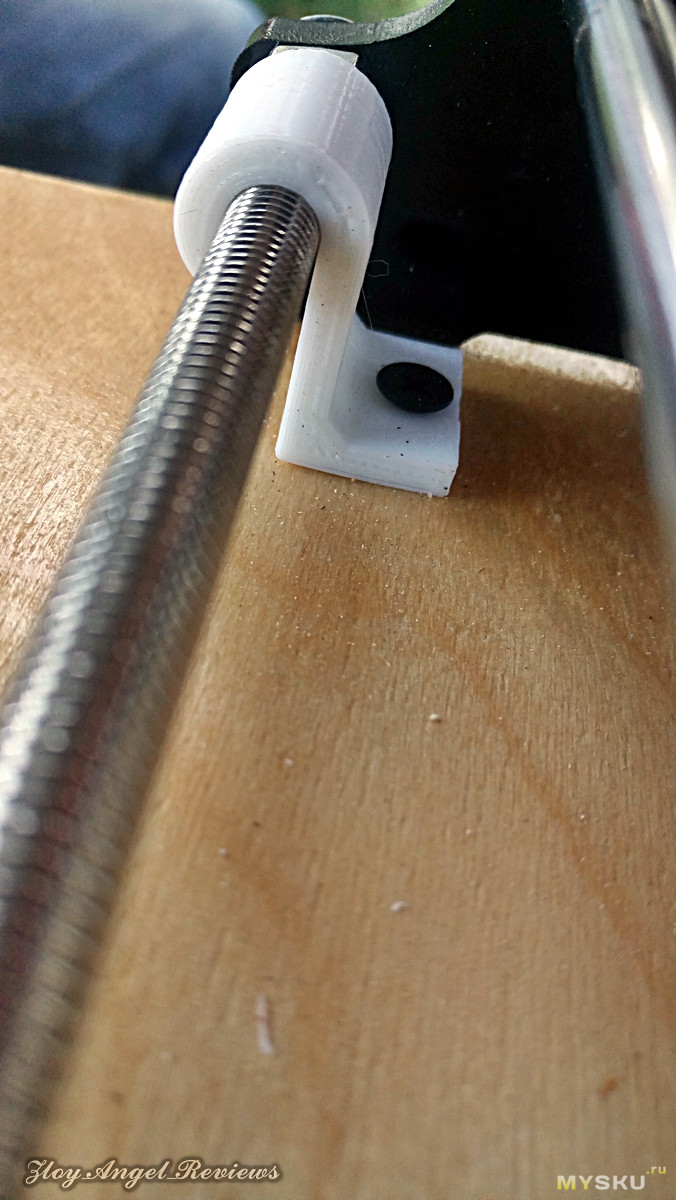

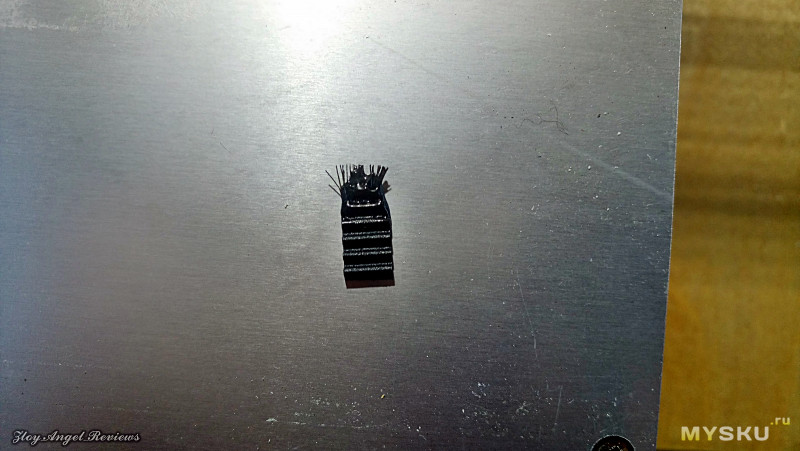

Дальше проявилась проблема со смещением слоев. Происходит это из-за плохой натяжки ремня Y-оси.

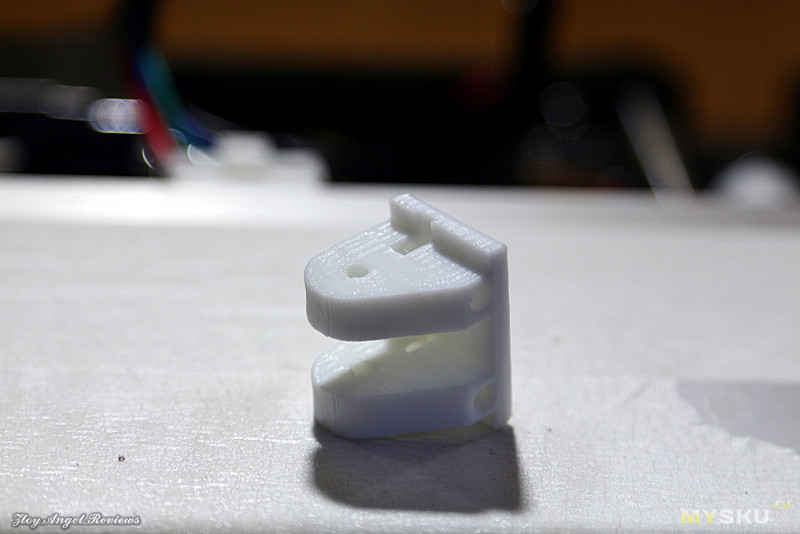

Для этого захотелось напечатать натяжитель. Качаю первый попавший и… Тут неудача. Модель натяжителя не идеальна. и печать ее не вышла. По крайней мере, пока я не научился делать поддержки.

И при этом заметил что рама немного прогибается при натяжке.

Поэтому было решено закрепить раму и скачать проект другого натяжителя с креплением к столу.

Плюс печатаем специальные крючки для фиксации принтера к нижней части корпуса. Так мы закрепили раму. Теперь установка стоит надежно. А также можно перенести во время печати…

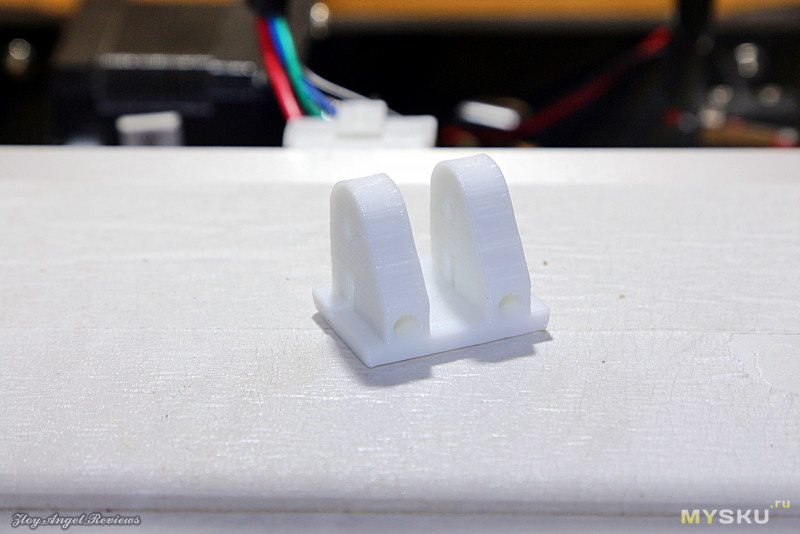

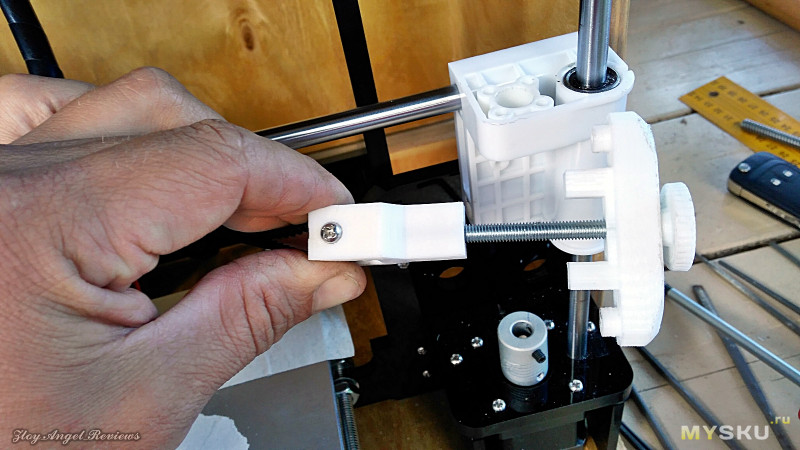

Попутно качаем проект для натяжителя оси Х. Проблем с ней не было, но заодно уж.

При натяжке ремня порвать его не боимся, потому что в этой версии ремень уже модернизирован. Он армирован металлическими нитями.

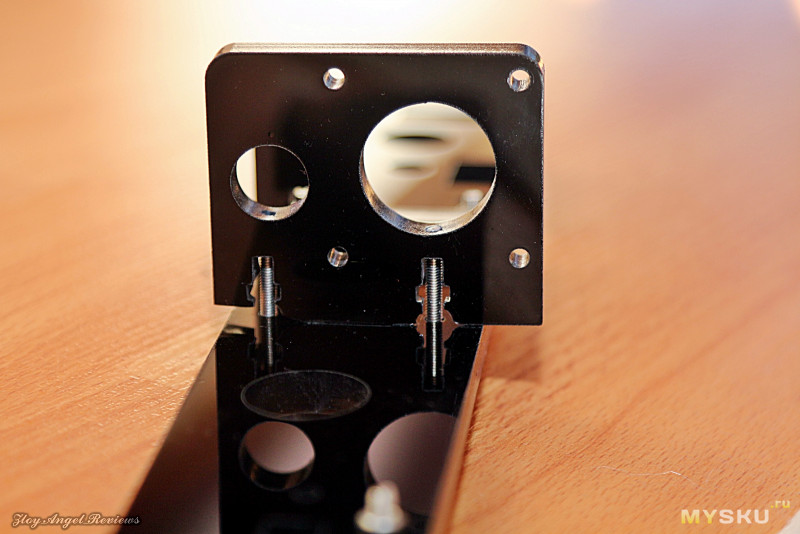

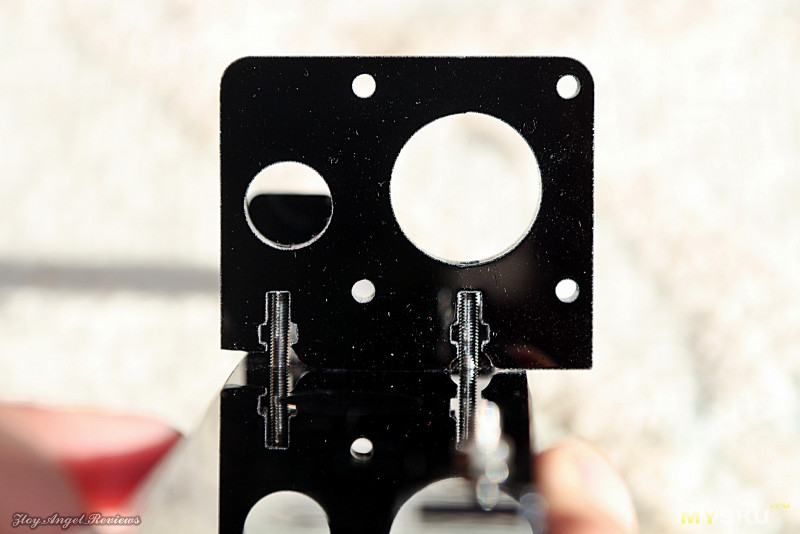

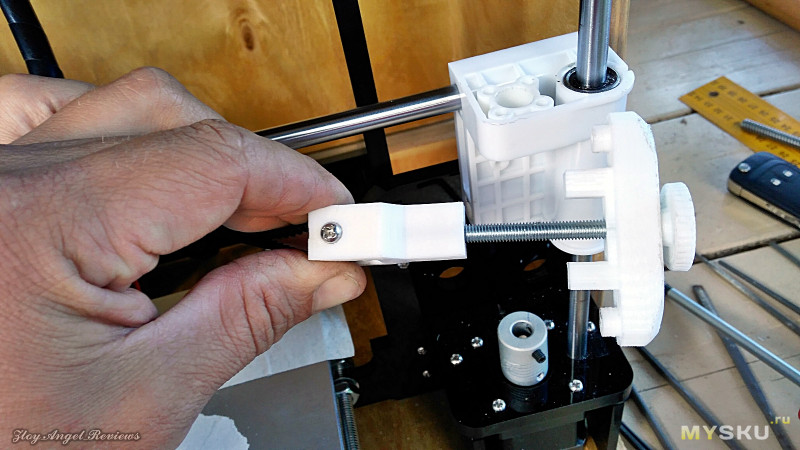

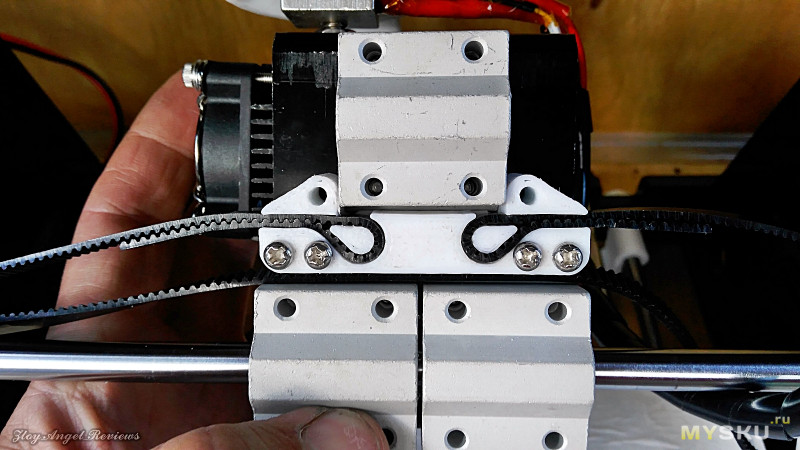

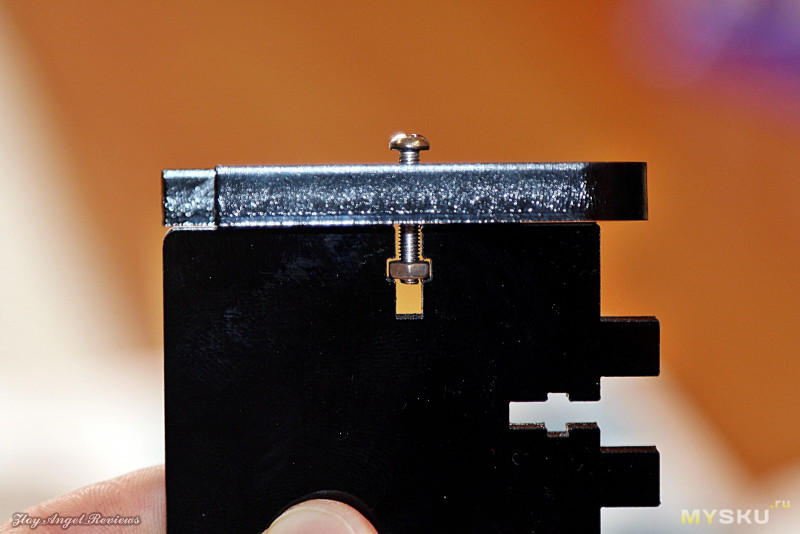

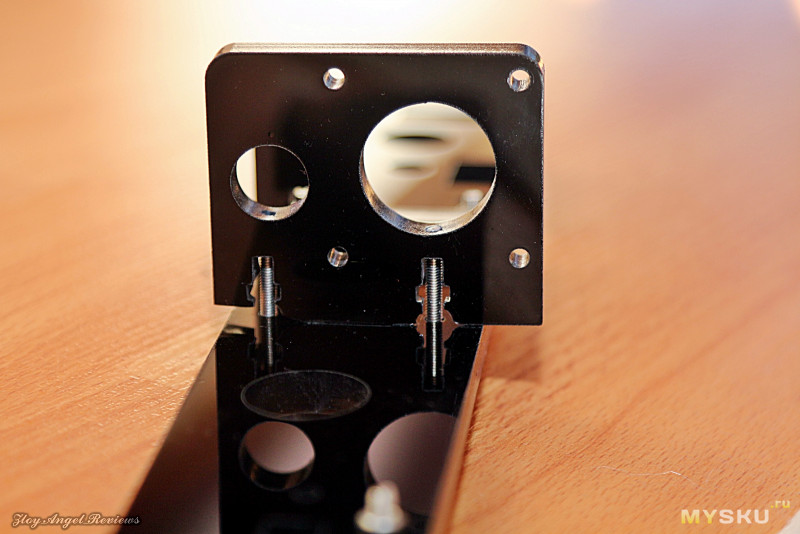

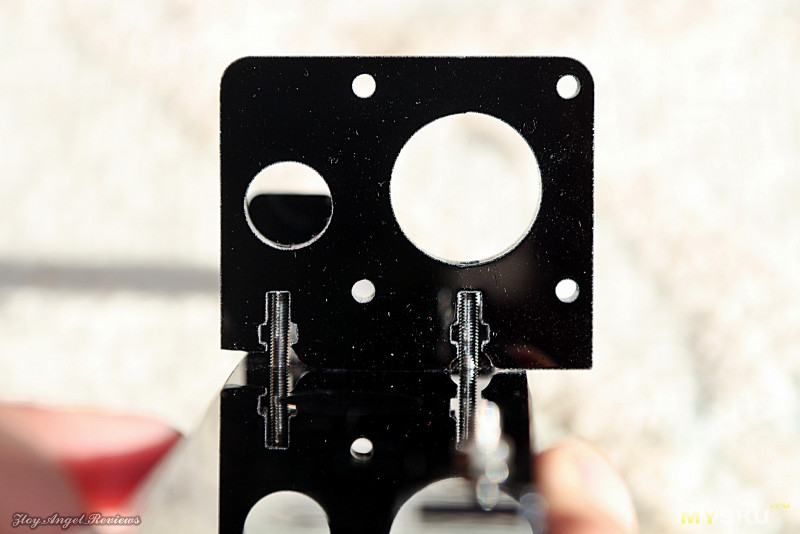

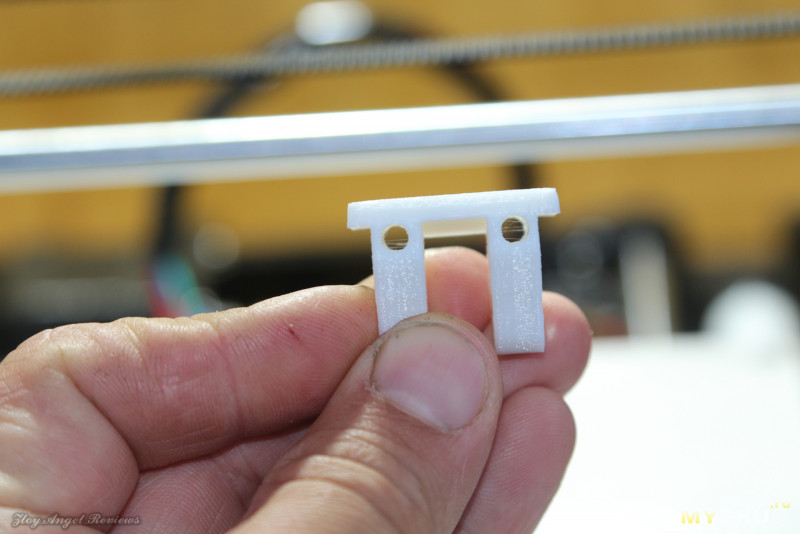

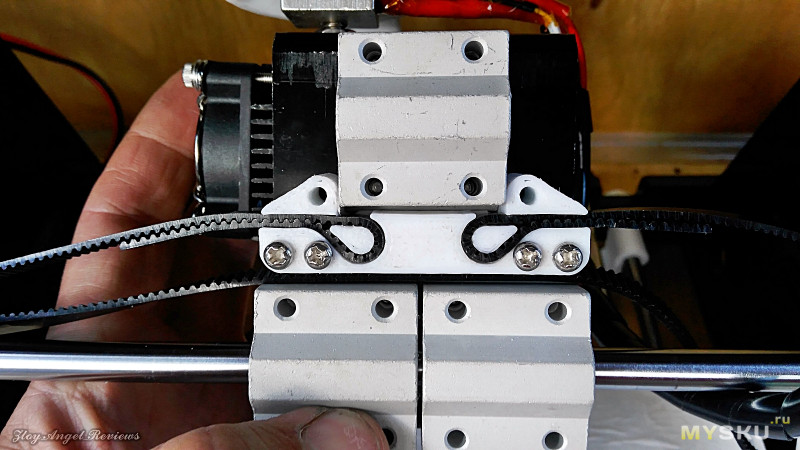

Также мне не понравилось штатное крепление ремня Оси X к каретке.

Всего лишь два винта. При этом сразу есть сверху еще по 2 отверстия с каждой стороны.

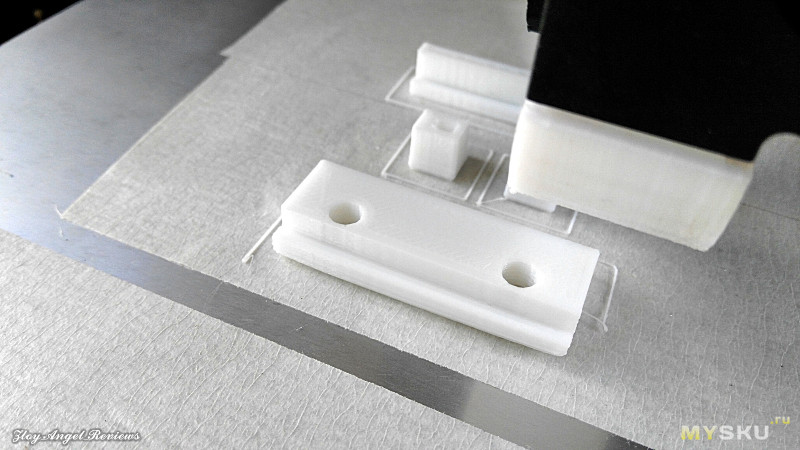

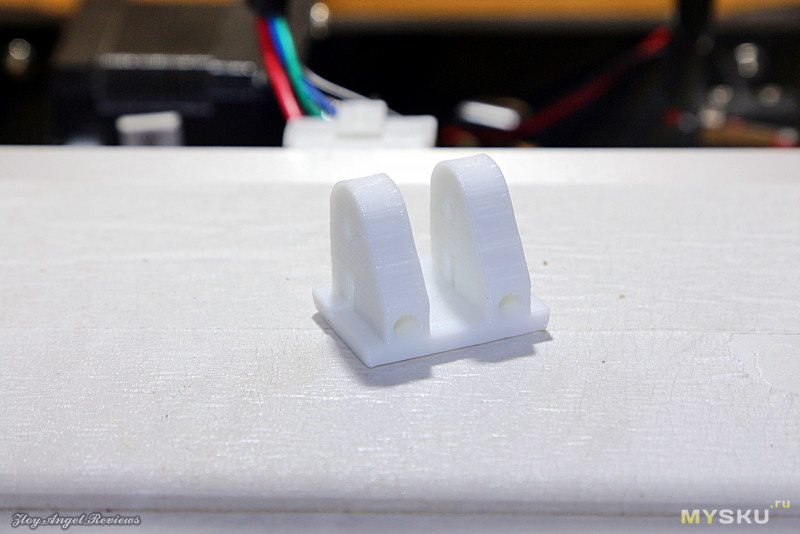

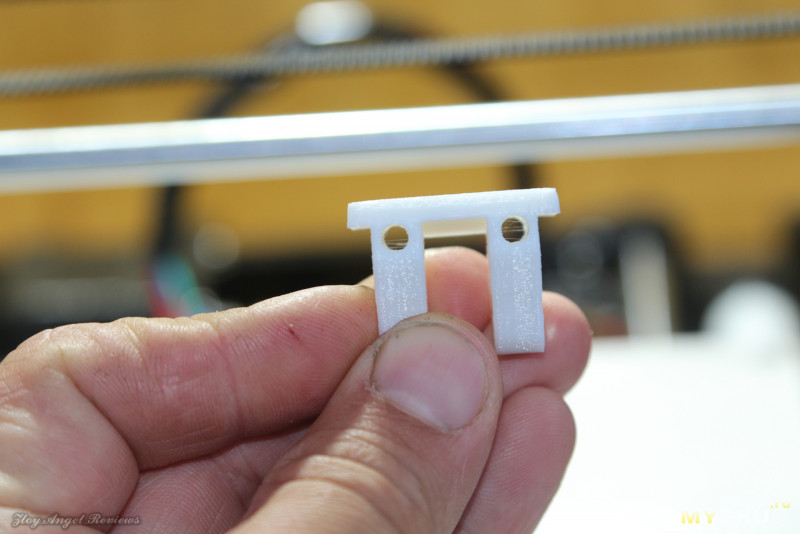

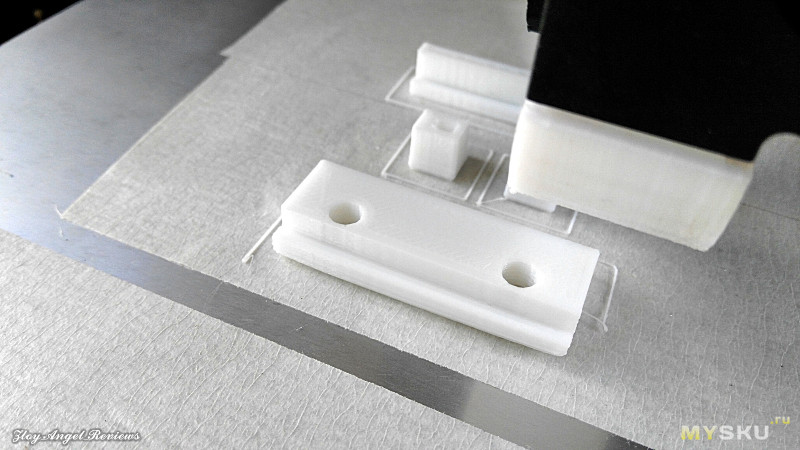

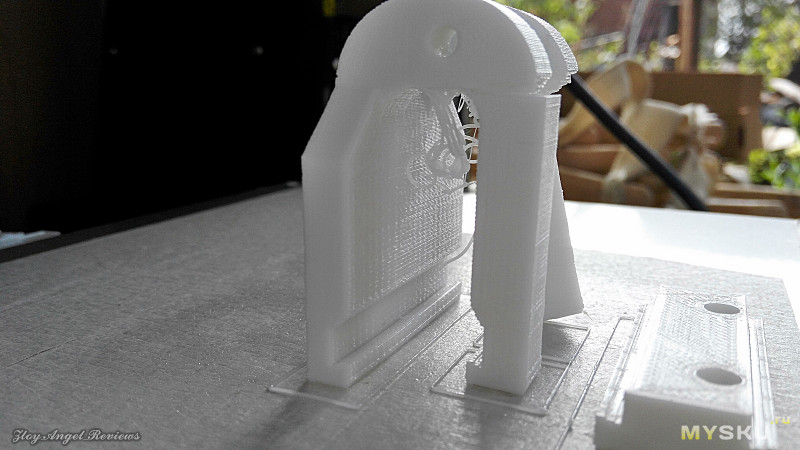

Печатаем крепление ремня к каретке

Разбираем принтер, устанавливаем апгрейды, собираем обратно, проблема с пропусками устранена.

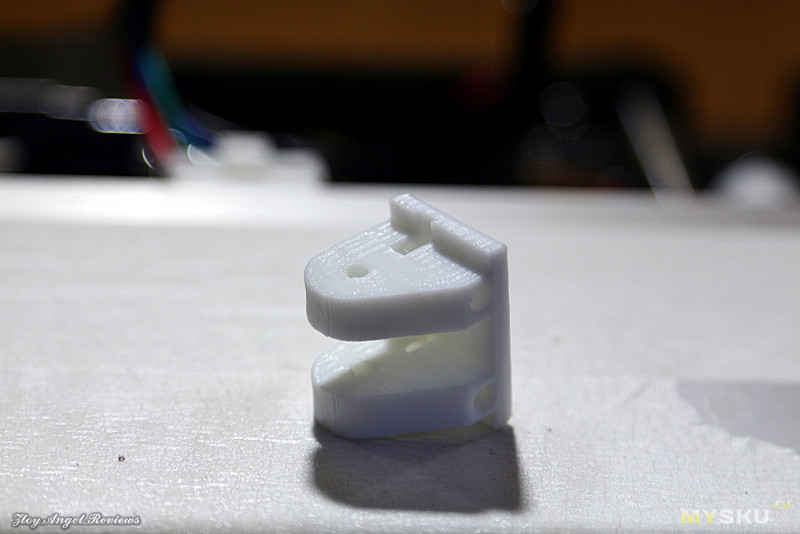

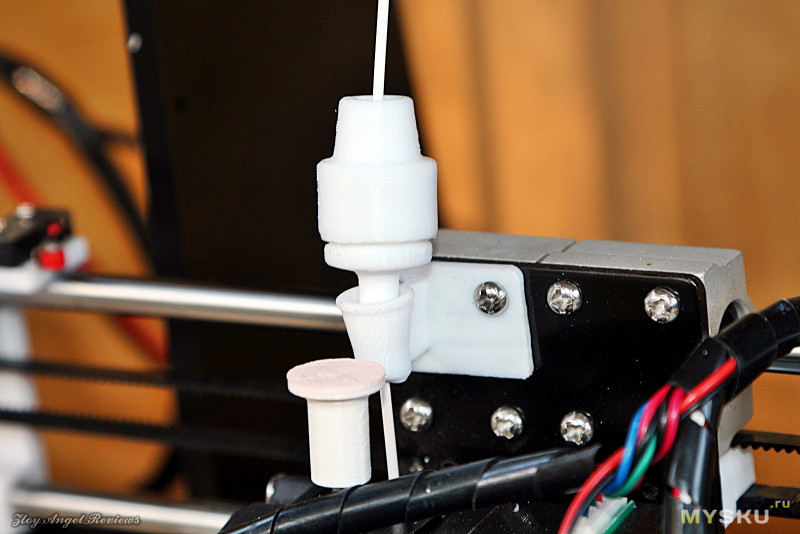

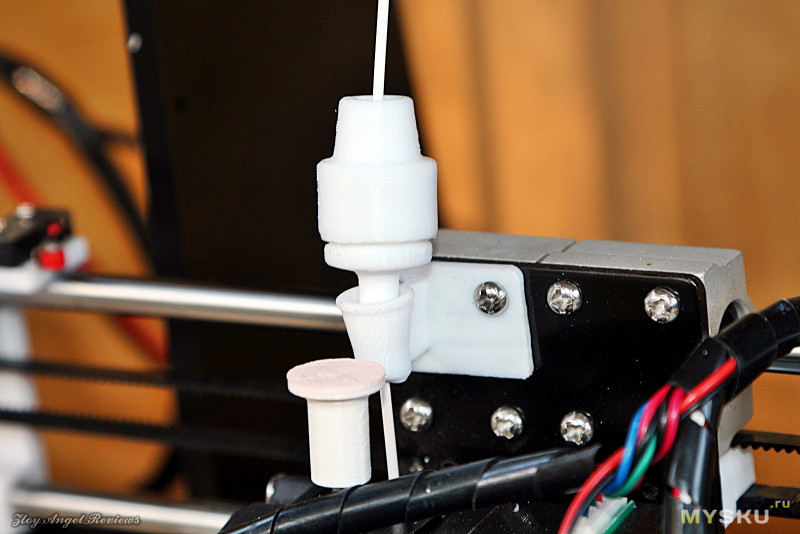

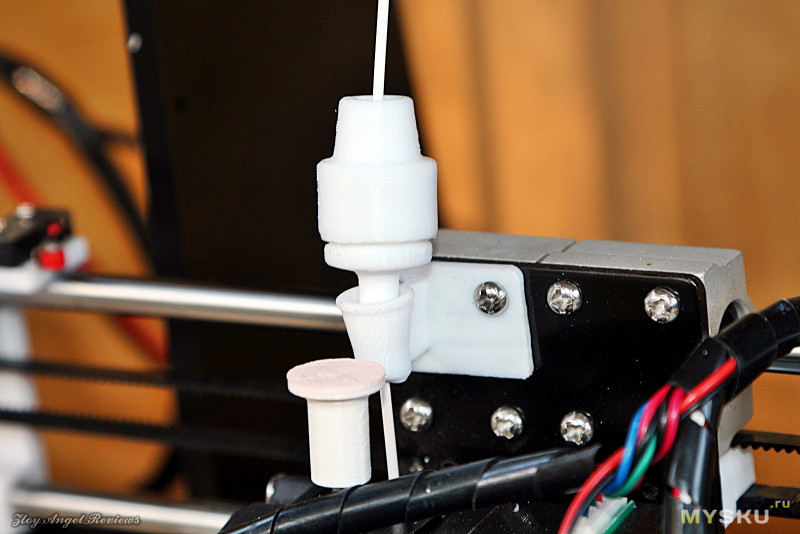

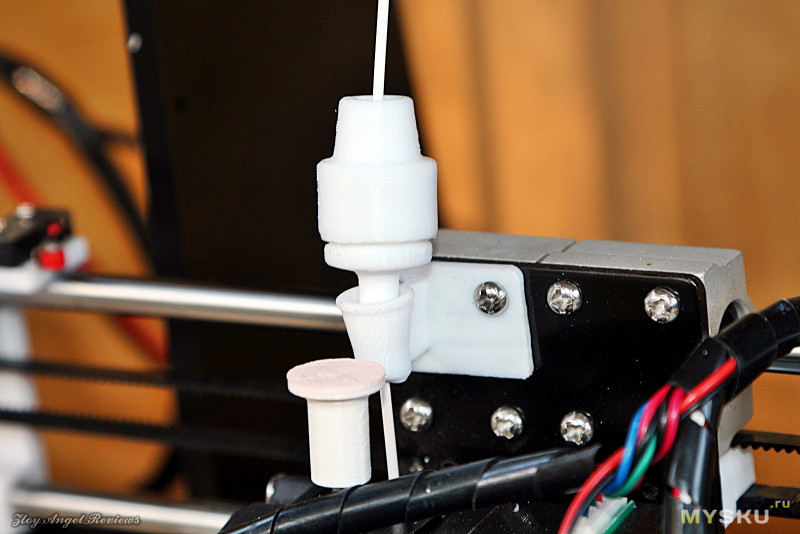

Заодно для равномерной подачи филамента в принтер печатаем вот такой крепеж для пластиковой нити.

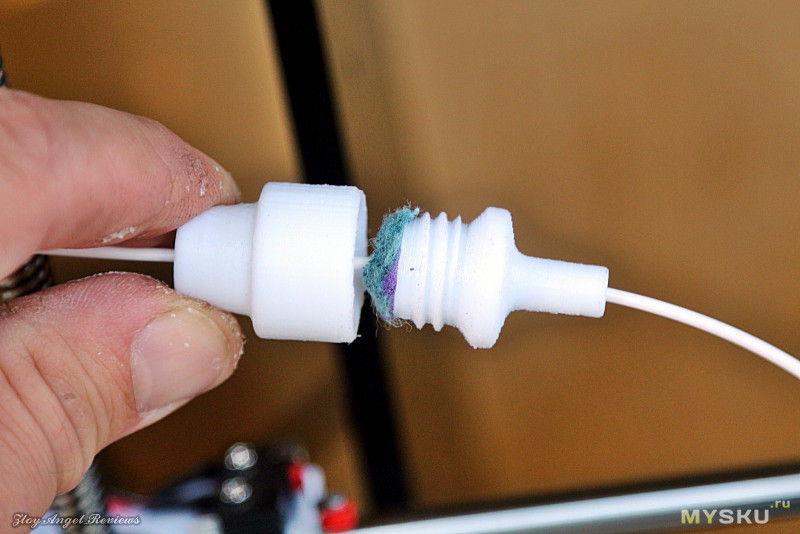

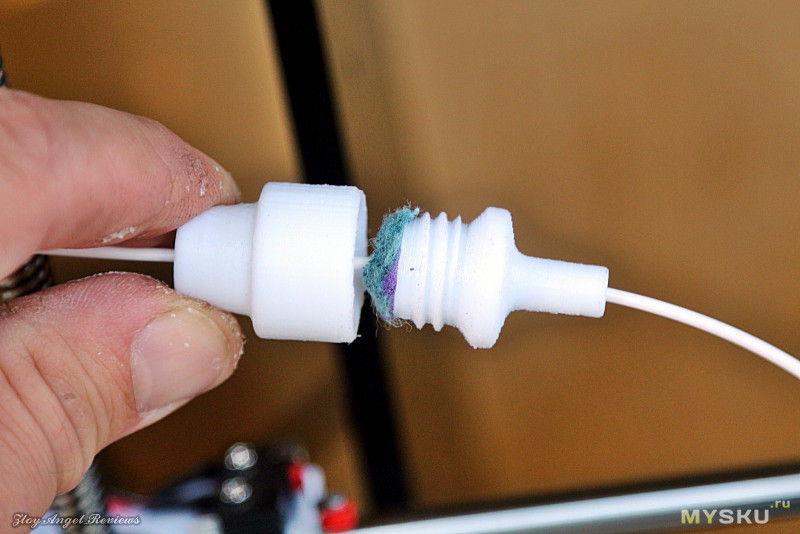

Многие пользователи жаловались на проблему засора сопла от некачественного «грязного филамента.»

Рекомендую сразу ставить какой-нибудь фильтр, отлично подойдет кусок губки для мытья посуды

В дальнейшем печатаем для губки человеческий корпус.

Пробуем печать на ABS пластике

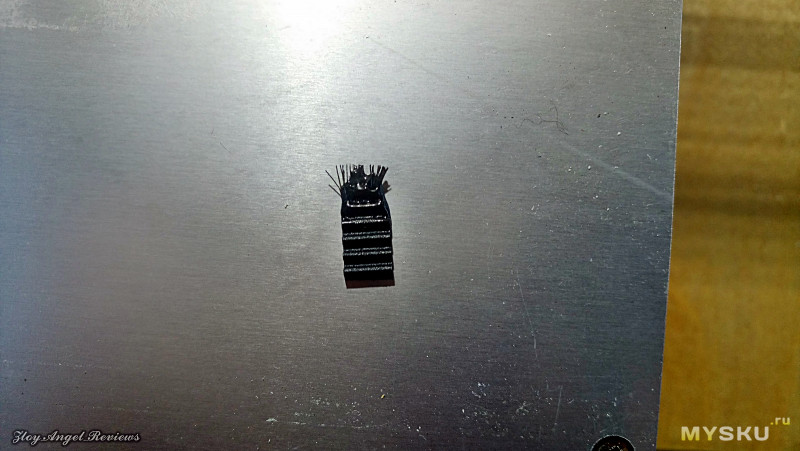

При печати на этом типе пластика столкнулись с проблемой прилипания (точнее не прилипания) пластика к поверхности печатного стола.

(родную термобумагу вы же помните, я оторвал по незнанию)

Проблема решается многим способами, для себя я пока не нашел идеального. Использую бумажный малярный скотч и клеевой карандаш.

В ближайшее время, как накоплю бракованных деталей, хочу попробовать на растворенном ABS пластике в ацетоне. Смысла растворять хороший пластик не вижу, дождусь.

Нагрев стола для ABS пластика требуется более длительный (Было для PLA пластика 40-50 градусов, а ABS требует температуры 110). Поэтому нагрев стола занимает больше времени.

Столкнулся с тем что алюминиевый стол не идеален, поэтому первый слой не может положить ровно. Поэтому большие детали могут получить брак.

На данный момент использую обычное стекло толщиной 3мм прижатое к стоковому столу через термопасту.

Пока тенденции к тому, чтобы оно лопнуло, нет, но использовать нужно на свой риск. Говорят, может лопнуть.

Осталось придумать, как увеличить скорость нагрева стола.

Планируется переделка на предподогрев стола от 220В.

Печатать на ABS пластике хочется в связи с его доступностью у нас, я расписал сверху, и с его долговечностью в отличие от PLA. PLA страдает от того, что он боится ультрафиолета и повышенной влажности. А конторка Petg'ом и другими видами не торгует.

В данный момент еще заказан нейлон пластик для печати шестереночных конструкций.

Также заказано сопло на 0,3 мм. Говорят, оно позволит печатать более сложные детали в лучшем качестве.

В процессе опытов было много приездов детей и напечатано пару чемоданов мелких игрушек.

Дети в восторге. Кораблики, рыбки, роботы, крючки для полотенец, и многое другое

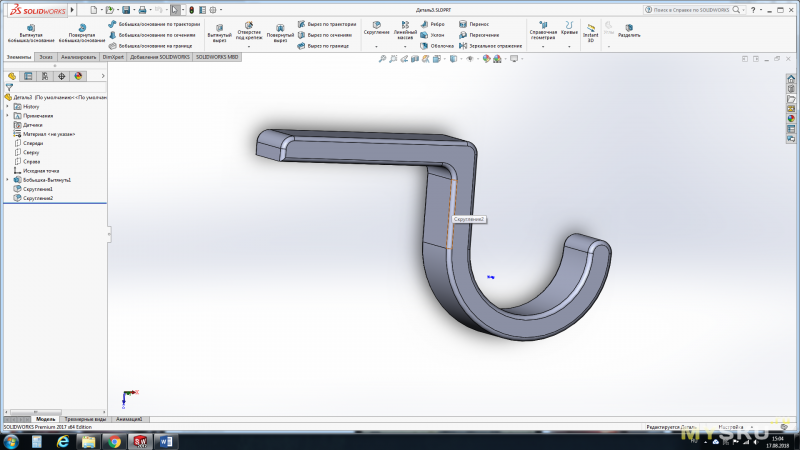

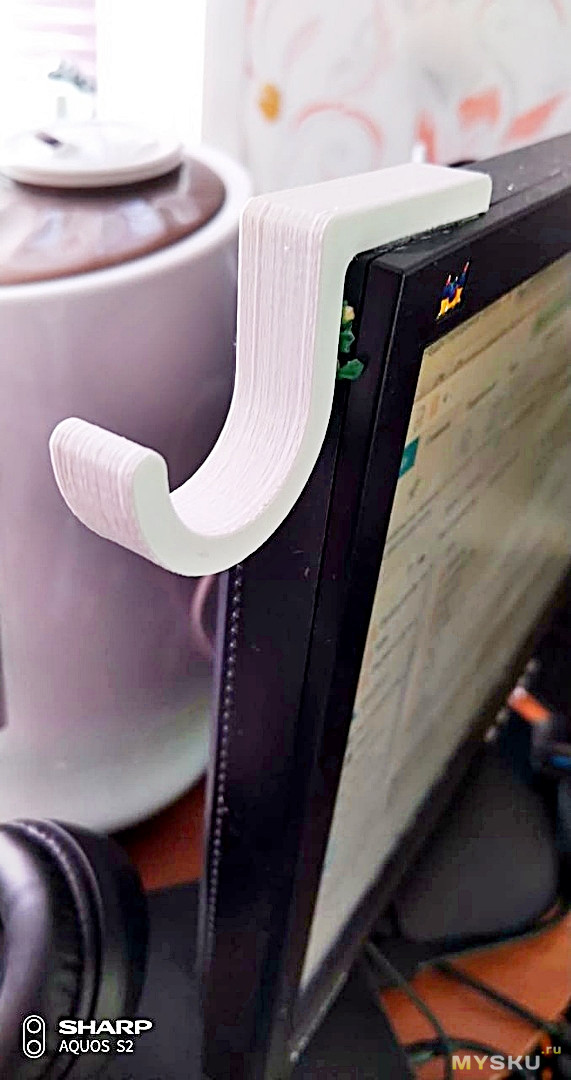

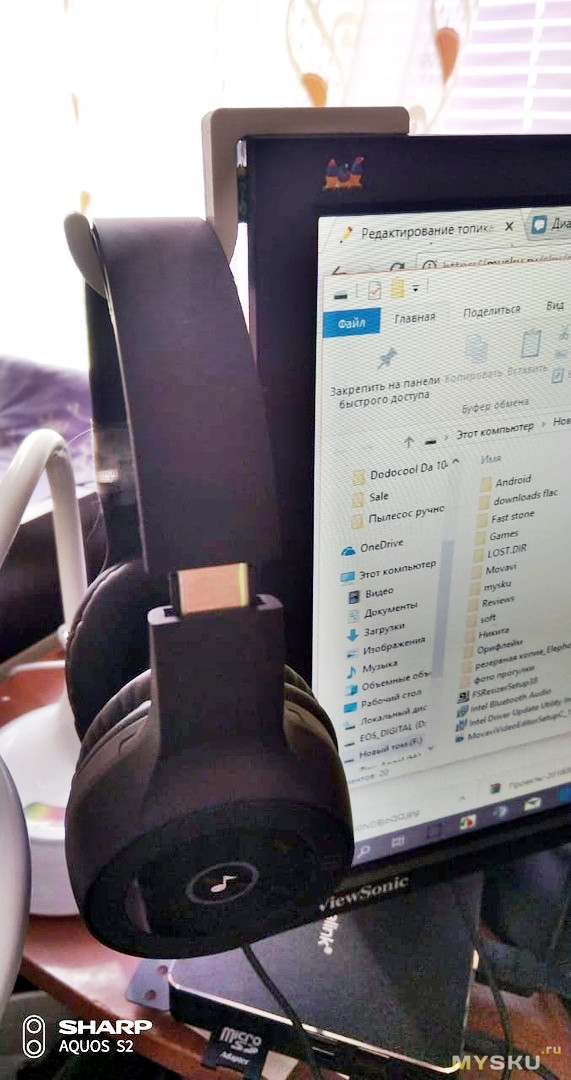

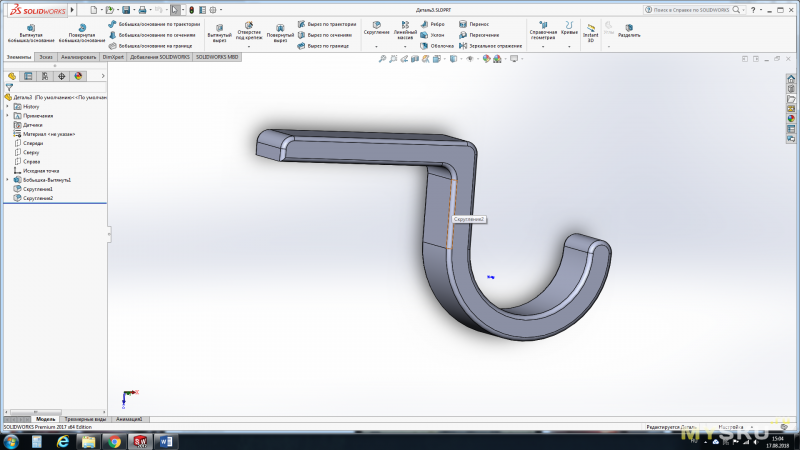

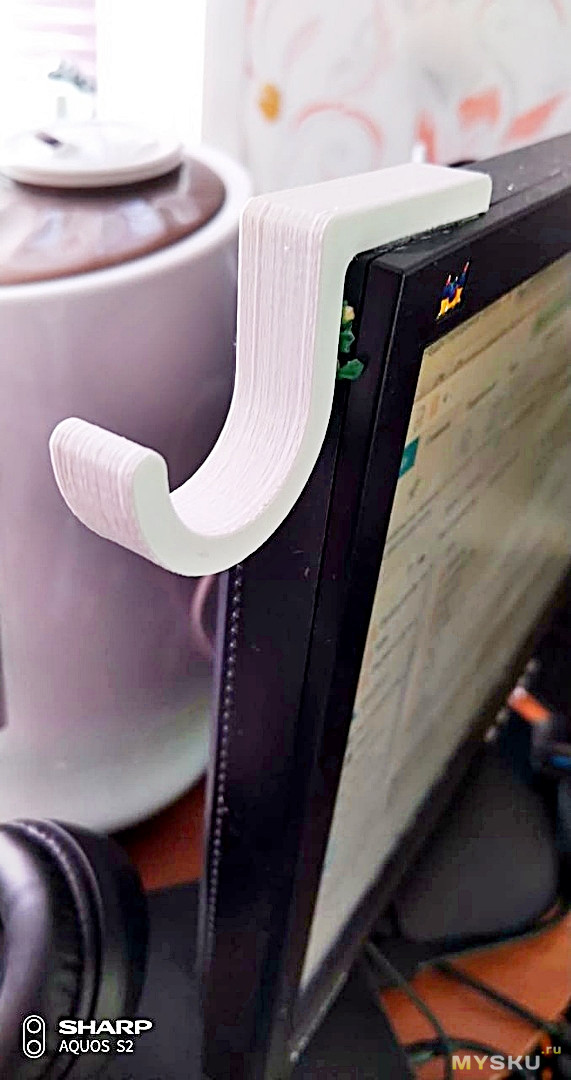

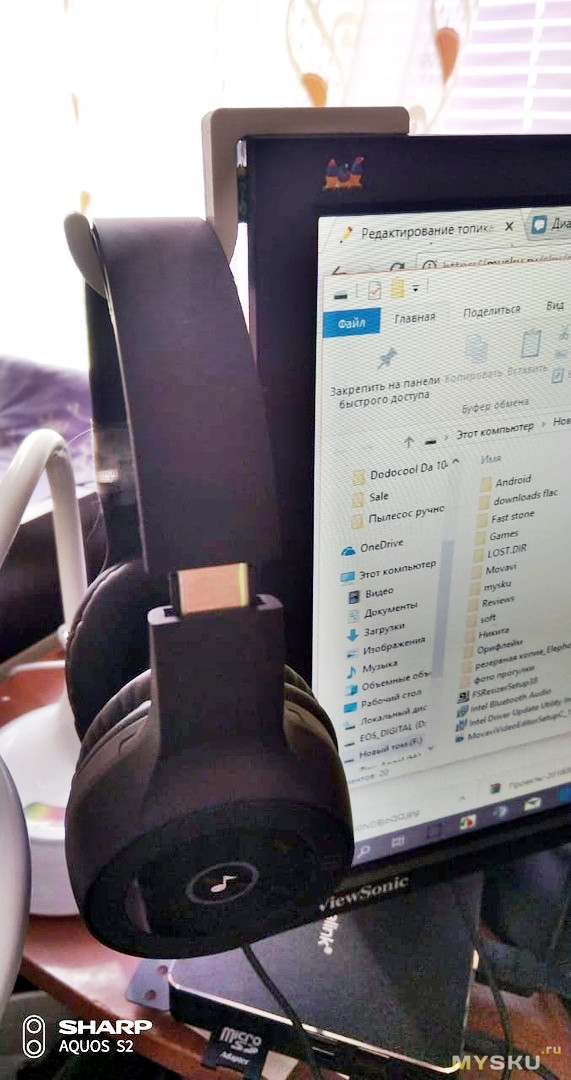

Еще захотелось распечатать крючок для крепления наушников на монитор. Придумано сделано нарисовано и распечатано. И приклеено на место постоянной дислокации.

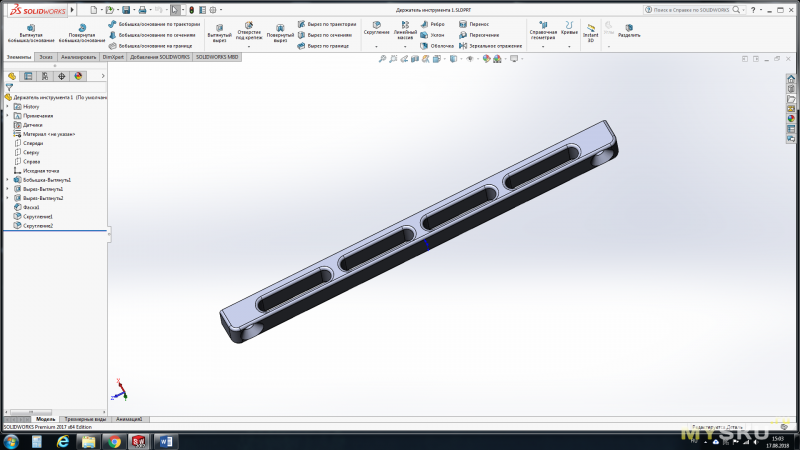

Дальше пошел держатель для ходового инструмента при работе с принтером. Инструмент в разных местах раздражает, подвесим на корпус принтера.

Очень рекомендую.

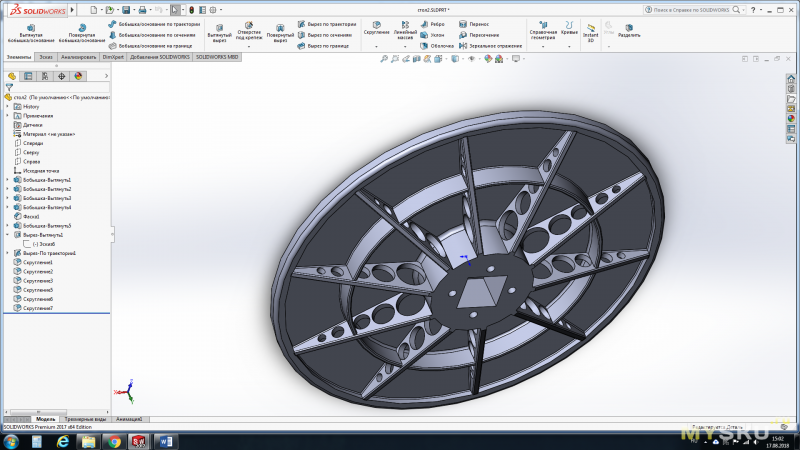

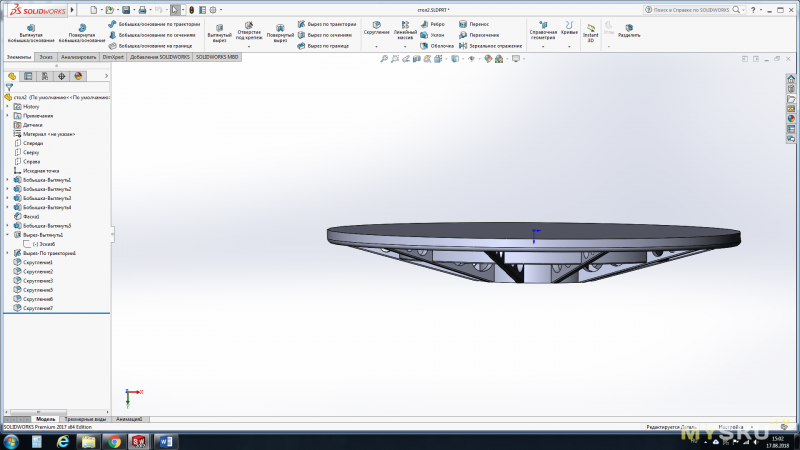

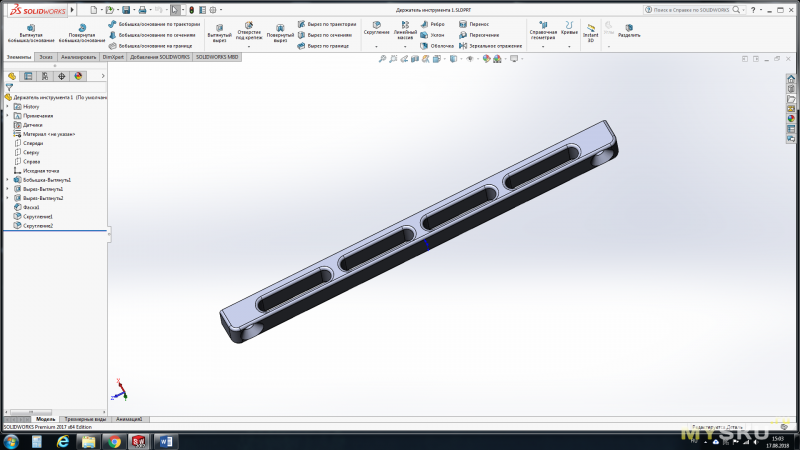

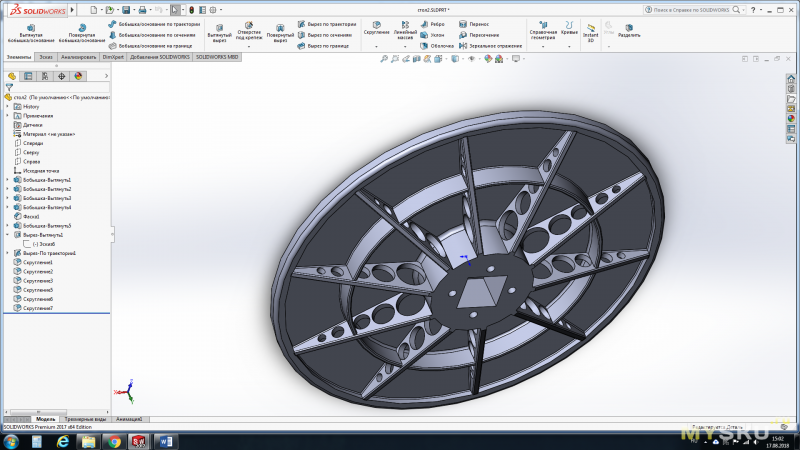

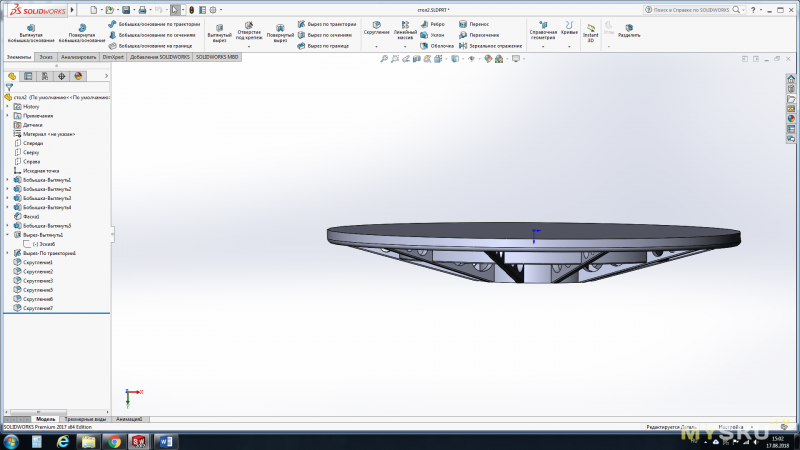

Ну и был придуман проект для создания поворотного стола для видеосъемки.

Был заказан специальный механизм, который должен будет крутить всю конструкцию. Ставится на штатив. На деле получился какой-то косяк и пришел только штатив. Ну ничего, поддержка, возврат денег перезаказ, а пока рисуем сам стол.

Вот так он выглядит в проекте. И печатаем его. После прихода рабочего механизма, который будут крутить все это, нарисую нижнюю часть, которая будет вставляться в стол. Но это хочется сделать, имея на руках основной агрегат. Стол (верхняя часть распечатан, но пока на даче, позже заберу, добавлю в обзор)

Распечатан переходник на кулер для дымогенератора своими руками. Кулер, какой нашел

Переходник пока тоже на даче, но саму суть вы поняли. Замеряем выходное отверстие кулера, рисуем переходник на необходимую трубу

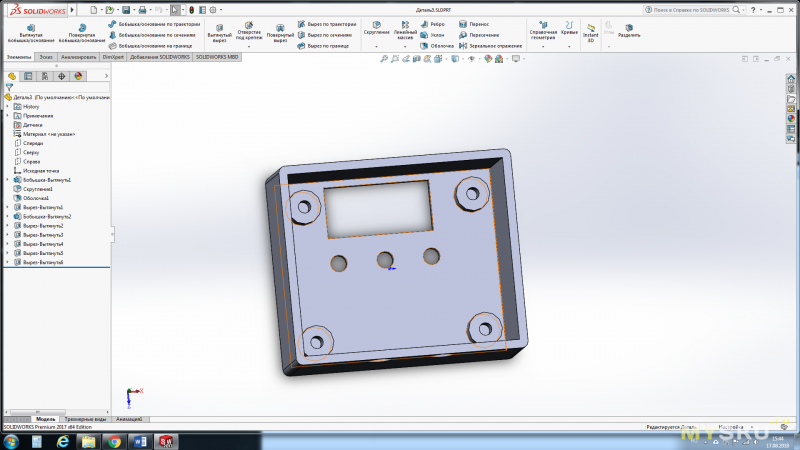

Банальным кажется печать всяких корпусов для плат или терморегуляторов

В общем это я подобавлял для тех, кто говорит, что применения принтеру не придумать в быту. Очень даже придумать.

Осталось осваивать еще ацетоновую баню или шлифовку для конечной внешности изделий. Но это потом, на данном этапе меня устраивает такое.

Ну и чтобы принтер не шумел в доме, сделан ему свой гараж под навесом ))) Естественно, только на теплое летнее время.

Проектная часть и эпизоды из эксплуатации

Принтер позволяет печатать поделки двумя способами:

1) подключение через USB и отправка файла на печать прямо с ПК

2) копирование файла проекта на SD карту и простая печать с нее.

У того и того способа есть свои плюсы и минусы.

С картой мы имеем возможность скачать модель и не редактируя ее сразу бросить на печать. И это просто.

Тут уточнение: принтер не видит модели названные в кириллице.

С подключением к ПК есть плюс оперативной отправки на печать нарисованного материала, достаточно подобрать драйвера и соединить ПК и принтер.

Вывод

Окунувшись в мир 3D печати, соскочить уже сложно. Постоянно придумываются вещи, которые требуют доделки или улучшению. Куда не коснись, всегда найдется что-нибудь, где можно припечатать какую-нибудь штуку. Данный принтер работает отлично и проверен уже многими пользователями. Есть его больные места, которые я постарался осветить в обзоре, которые решаются при помощи его же. Все допечатано, установлено и как минимум стало лучше. Принтер просто собрать, легко начать печатать готовые модели из интернета. И при этом качество неплохое для начального уровня 3D печати. Если есть желание войти в этот чудный мир, принтер однозначно рекомендую к приобретению.Он идеален как база, которую можно при желании усовершенствовать, при том что информации о допилинге и улучшению в интернете тьма, куча роликов на ютьюбе по сборке и настройке. Всегда в сети есть у кого спросить интересующий вопрос. Так что если хотите получить уже готовый и проверенный 3D принтер это ваш вариант. Сравнивать с другими моделями не могу, просто потому, что не пользовался другими. В данном случае попытался по максимуму рассказать о подводных камнях, которые вы можете встретить при эксплуатации принтера. Можно было бы просто собрать и распечатать семплы, типа Айяйяй какая цаца этот принтер, но захотелось углубиться поглубже и познакомить вас с некоторыми тонкостями. В общем, неплохой принтер для базовой печати и для того, чтобы учиться и развиваться. Спасибо за внимание.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Из минусов сразу — кинематика дрыгостола — никаких вам скоростей высоких, только мертвенномедленная печать, иначе качество будет еще хуже, отрыв от стола и тд.

— отсутствие термокамеры и даже если строить самому — неудобно нифига

— низкое качество входящих в комлпект деталей и детали из акрила, которые крошатся от косого взгляда на них

Отзыв от себя — если хотите китай — берите что-то из кубоидов, есть вполне приличные относительно данного выкидыша варианты, но гораздо лучше — проекты zav или ультумба от пластмасски, там и скорости выше и качество лучше на порядок и организации адекватной удобной термокамеры, отличная поддержка от участников сообщества, возможность печати и пла и абс и нейлоном и флексом и раббером (с некоторыми доработками).

Ну не само качество, акрил он и в африке акрил. А вот сам по себе акрил не есть материал для станкостроения. Тут соглашусь.

Пример можно? Если очень сильно хочется и сила воли имеется, то я знаю уйму народа кто 8 аню брали по 100 баксов (когда бакс за 70 стоил). Не акрил дрыгостол стоили от 200. Кубойды даже сейчас за 250 ни чего путнего не будет. Собирать зава и прочее… надо иметь принтер для начала. Ибо подобные наборы в продаже выходят в очень приличную сумму. 15 самые дешевые киты. Если убрать от туда печатные детали, то 5-ра экономится.

Я бы автор посоветовал посикать киты для сборки кубойда на основе ань. Есть и для а6 и для а8. По факту на текущем конфиге печатаются детальки, покупается фанерный корпус и перебирается. Из докупить там если валов и подшипников. Это самый верный вариант. Ибо киты корпусов легко найти и за 3500-4000 с доставкой. Плюс 100 баксов сам принтер (если половил момент) и вот за 10-ку (по текущему курсу) имеешь приличный кубойд.

С другой стороны надо ли оно ему это? Сколько людей купили принтера, поиграли и бросили. Ведь иметь 3д принтер одно, научится на нем работать второе (освоить те же примитивные кады и прочее), а вот иметь объем работы ему… у меня 3 принтера. К примеру объем хоть и есть, но он не постоянный. И по факту хватило бы и одного принтера. Хотя лично я во вдоре нахожу ему часто и густо применение. К примеру собрался переделывать по электрике. Купил провод, гофру и прочее, приехал домой, открыл пиво и… и понял что рано открыл, клипсы то я не взял. а их надо 20 штук… Пока принтер их печатал (5 минут в компасе) я проложил все по местам и засверлился. Но потом принтер (тот что дома) 3 месяца просто стоял.

ПС

Газики же вышли

Без этих минусов цену принтера нужно сразу умножить минимум на 2. А этот принтер за свою цену очень даже неплох.

Или наоборот? Коту помогали или он сам все собрал?)))

Не для каждого это будет справедливо, кому-то нравится именно процесс ковыряния во всем этом, но для себя сделал вывод, что технология на текущий момент далека от реального пользователя (нажал — получил).

ЗЫ — в использовании был сначала летающий медведь, потом продал и взял зав макс про большой (и тоже спустя несколько месяцев продал), все стало гораздо лучше, но все равно пока это игрушки, которые тратят очень много времени с минимальным полезным результатом.

Да и в плане игрушек — смотря с какой целью вы его берете.

Если у вас хобби или работа связана с 3д моделингом — просто мастхев

То, что нужно для новичка.

Начните от сюда.

Там нет ссылки «купить комплект принтера» :)

куплен месяц назад на gearbest ~ 16тр

Вот если этот принтер, из коробки, новичек за два часа сможет собрать и настроить — тогда да, нужная вещь!

потому что 3д принтер — это как ни крути инструмент, сам он ничего не делает, и к нему нужны руки и голова. а в комплекте их нет, значит должны быть у покупателя.

несомненно, нужно осваивать, вникать, углубляться и всё такое, но одно дело когда нифига не получается и опускаются руки, а другое — когда с первого раза адекватный результат. это добавляет энтузиазму и желания улучшать этот результат. потому что когда оно сразу не пошло — то желание трахаться с настройками тает на глазах. а тут — наоборот.

Не вкоем случае не про Ваши руки конкретно, может Вы умелый токарь или столяр (к примеру), просто Вам не пришли идеи применения такого агрегата.

Со сложными деталями, требующими хитрых поддержек — да, может не с первой попытки получиться. Но зато это с лихвой компенсируется тем, что купить нужную деталь далеко не всегда можно, а зачастую если даже и можно, то времени потратится больше.

Имея принтер, не нужно придумывать из каких… овна и палок слепить что-то взамен сломавшегося или понадобившегося. Скачал/нарисовал — напечатал, полная свобода :)

Загадка…

Зы: обзор хороший)

А обзор и правда хороший, но почему все должны помнить, что автор везде ставит п18.

Это же можно было в конце обзора словами добавить…

Кстати, про принтеры: Примерно год назад купил себе ANET A2, ну, клон конечно же. Нет, я им пользуюсь, вещь полезная, но такой интенсивности уже нет. Запчасть сделать — нет вопросов, а вот модельку какую нибудь для развлечения — нунафиг. Помните это, планирующие купить 3D.

По поводу поворотного стола: не проще вырезать саму поверхность из листового материала, а напечаиать только бобышку?

А то с таким качеством печати получится фигня, да и повести может

А еще есть absmaker.ru/, у них сравнительно недорогой PETG :)

Но опасная зараза, затягивает, особенно, если solidworks освоить. Уже попутно продумываю кубик из ЛДСП и рельсов.

Что касается страшилок про АБС, то я не заморачиваюсь и печатаю copet (pet-g), тем более, что в Украине, есть свои неплохие производители этого пластика.

Этот принтер, как раз хорош для того, чтобы понять, нужен вообще тебе 3д-принтер, или дальше печати готовых безделушек, дело не пойдет.

Просто для хорошей стабильности (на больших скоростях) нужно, чтобы рама/каркас были массивными и тяжелыми. Т.е. в случае полностью готового такого принтера — помимо большей цены за сам принтер, еще и сильно увеличится стоимость доставки. Тут этот акриловый Анет А8 на 8 кг завесил, насколько помню, а с более серьезным принтером, одна доставка может дороже этого А8 в несколько раз обойтись.

ИМХО первый 3дпринтер как первый авто, если денег много, можно купить новую и не особо париться о качестве, если денег мало, или хочется самому все разобрать и понять как там устроено все, купить бу и плавно сделать конфетку. НО, данный принтер тебе дает большой опыт касаемо самого устройства, качества и технологии печати и проч, чего не даст 3dпринтер, «печатающий из коробки».

Эти принтеры можно по $10 покупать. Оно того стоит?

К тому же в принтерах обычно довольно слабые движки если это не широкоформатник, да и спецификацию на них не найти.

Под спецификацией я имел в виду ток, индуктивность, момент, количество шагов на оборот.

Плата — это хорошо. А какие драйвера там стоят? На них есть спецификация? Их можно подключить к плате управления принтером?

Морда у кота суровая.

)

Ну и постобработку никто не отменял, литой пластик, тоже не сразу из формы на продажу.

Как раз для функционального применения — очень даже пойдет.

Общеприят термин концевик

И, всё больше сподвигаюсь либо к покупке, либо-«сделай сам»! За обзор-спасибо!

Сползание же практических и дополняющих комментариев по обсуждаемому предмету к кошачьей тематике нахожу неуместным...-мы ж не на кошачьей выставке? и лепить котов и кошек к любому обзору считаю элементарным КИЧем! Если честно-задолбало!

P.S. Ну и пришлось перелопатить кучу материала в Интернете, пока заказывал отдельные элементы, что тоже много времени отняло. Но поскольку это хобби, потраченного времени пока не жалко)

Разумеется, самое первое, и оптимальное при самостоятельной сборке, это перелопатить гору информации, почитать рекомендации и советы, изучить опыт тех, кто собрал-собирает, и прийти к желаемому варианту. И, не спеша!-приступать, заказывая то, что невозможно изготовить самому, и, делая поправку на время и доставки, и необходимости. Мелочёвку же(-подшипники, направляющие, ремни и пр..) вполне можно использовать и от старых принтеров, сканеров! Шаговые, разумеется, вещь такая..-лучше узкопрофильные, но-при желании!-и здесь возможны компромиссные варианты. Не боги горшки обжигают! А время,проведёное в СССР, многих научило многому… ;-)

А данный обзор уже даёт информацию,что и как, и где(возможно!) нужно более внимательно изучить и учесть слабые места!

Варить раму для принтера (как и для любого станка, требующего хоть какой-то точности) — не лучшая идея. Металл после сварки ведет при остывании.

Профиль — наилучший выбор, отличную жесткость при своем весе, к тому же к нему удобно крепить.

На самом деле сварочник не для этого, и до принтера сварного дойдет не скоро, я думаю.

Хотя вопрос точности при сварке все равно актуален. Сверлить можно и после сварки, например, а не до. Но это более специальные ресурсы изучать надо.

А ведь когда-то мог просто пойти в соседний цех и спросить…А подстраивается все. я считаю элементы подстройки достоинством. По сравнению с фиксированными отверстиями в акриле, например.

Более глобально, вопрос не о подстройке, а о технологии изготовления. Например, как прсверлить соосные отверстия в сварной раме в домашних условиях?

Производство исчезло, практически, покупные хорошие вещи неоправданно дороги и люди начинают делать сами. Вон, например, кожаные ремни. Для меня примером является видео на ютубе, где делается band saw (мля, не знаю, как по-русски) с нуля, включая отливку колес из алюминия). В Англии есть мужик, который сталь плавит и льет.

Свободы — да, получаешь сколько угодно. Только эта свобода хороша при соответствующих возможностях — например, когда тебе нужны на сваренной станине направляющие для рельс с параллельностью не хуже 0.1 мм по всей длине ты идешь к своему станку, который может шлифануть эти направляющие с нужной точностью :)

Слишком сильно сказано :) Напечатать кое-какую мелочевку для нового принтера, скорее :)

ИМХО тут разумно вначале взять готовое, понять что к чему, а потом уже собирать своё с полным пониманием что как и для чего делаешь. все эти чтения форумов — фигня это всё. в руках нужно крутить и опыт нарабатывать.

Но думаю, что вопрос дороговизны сильно зависит от заработка.

А большинство хороших вещей требует ещё более дорогих станков для их производства.

Но даже сварщиком, как видим, быть мало. В общем, самообразование рулит :)

Да, станки делают и на сварных станинах, но после сварки делают отпуск для снятия напряжений в металле и шлифуют посадочные места под рельсы. А иначе нет никакого смысла варить суровую железяку, из преимуществ будет только вес — никто не сможет его украсть в одиночку :)

Хотя для принтера можно и фрезерным, я думаю. Но вот как закрепить на фрезерном станке станину так чтобы ее геометрию не повело и станок смог шлифануть обе направляющие с одного установа — я понятия не имею :)

Раму после сварки отпускают чтобы она со временем из-за внутренних напряжений не скрутилась винтом, а обычно это так и происходит в течении нескольких месяцев :)

Про то, что раму может скрутить со временем, не знал… И, честно говоря, не понимаю физику процесса… Это же не дерево?

наверно чтобы сошлось — его нужно приварить к столу толщиной 2см, потом сварить всё в кучу и отстола отпилить болгаркой, и то возможны варианты ;)

Не без косяков, но все встало на места и работает. Дальше в планах — менять электронику под двойной экструдер, надоело вручную менять пруток.

Сейчас выглядит вот так

Очень советую поставить разъем и выключатель на питание, взят от компьютерного БП.

На новой раме уже был уголок с вырезом под них (установлен снизу от БП принтера).

У неё хвост полый, при печати закидываю внутрь гайки М3, гремят прикольно и магнитятся.

Высота слоя 0,15, заполнение 30%, слоев 68, время печати — 5 часов, печатается полукругом, поэтому длинная — порядка 30 см

Например на этом фото стойки вставлены в отверстия в основании, зазоры в модели оставлены 0.1 мм, встали плотно, с небольшим натягом:

Но к точности настройки имеют весьма опосредованное отношение, точность по большей части зависит от механики.

Вот, как выглядит деталировка в 3D

Или к примеру попросила мама сделать крючок, чтобы можно было пакеты/сумки вешать на поручни в автобусе (причем это только начал знакомиться с SolidWorks).

В общем если в детстве любили конструкторы, то 3D печать должна «зайти» :)

За несколько вечерков (просто было несколько прототипов, с испытаниями в деле) набросал пылеудалитель для пылесоса. Который за счет разрежения присасывается к стене (т.е. не нужно никакого крепления делать), и удаляет практически всю пыль.

Похожая приспособа от Bosch стоит 65 баксов.

Также напечатал пылеудалитель для болгарки, для штробления стен алмазным диском, но его на видео еще не снимал.

P.S. цвет пластика обусловлен скидкой 40% на данный цвет :)

там и в STL и исходник в солиде

Извиняюсь, за задержку, праздники немного отвлекли.

Печатал котика на 60мм/сек. соплом 0,3 и высотой слоя 0,1.

Вот так выглядела практически вся рама, это держатель на дисплей

Я как собрал изначально принтер без всяких фиксаторов, так он у меня и стоит до сих пор. Пару раз пробовал подтягивать болты, начитавшись, что они прослабляются со временем, но так нигде образовавшейся слабины и не нашел :)

Датчик выпадал да, надо проверять.

Но уже до этого знал, что направляющие валы и винты должны быть строго параллельны и не должны болтаться и что ремни должны быть натянуты, но не чрезмерно :)

Типа того что-то

; [mm] mode

G21

; absolute mode

G90

M82 ;set extruder to absolute mode

M107 ;start with the fan off

G28 X0 Y0 ;move X/Y to min endstops

G28 Z0 ;move Z to min endstops

G1 Z5.0 ;move the platform down 15mm

G92 E0 ;zero the extruded length

G1 F200 E3 ;extrude 3mm of feed stock

G92 E0 ;zero the extruded length again

G1 F400

;Put printing message on LCD screen

M117 Printing…

M140 S0

; *** Main G-code ***

; Reset extruder pos

G92 E0

; BEGIN_LAYER_OBJECT z=0.20

; *** Warming Extruder 1 to 196 C ***

; Select extruder, warm, purge

; BfB-style

;M104 S196

;M542

;M551 P32000 S900

;M543

; 5D-style

T0

M109 S196

G92 E0

; 'Skirt Path', 2.3 [feed mm/s], 35.0 [head mm/s]

G1 X122.03 Y125.42 Z0.4 E0 F6000

…

и далее пошли координаты на шаговые

и окончание

; fan off

M107

; *** G-code Postfix ***

M104 S0; turn off temperature

M190 S0; turn off bed

G28 X0; home X axis

G28 Y0; home Y axis

G156;

M84; disable motors

; Estimated Build Time: 97.40 minutes

; Estimated Build Volume: 14.527 cm^3

; Estimated Build Cost: $1.86

; *** Extrusion Time Breakdown ***

; * estimated time in [s]

; * before possibly slowing down for 'cool'

; * not including Z-travel

; +-------------+-------------+-------------+-------------+----------------------------+

; | Extruder #1 | Extruder #2 | Extruder #3 | Extruder #4 | Path Type |

; +-------------+-------------+-------------+-------------+----------------------------+

; | 165.996 | 0 | 0 | 0 | Jump Path |

; | 0 | 0 | 0 | 0 | Pillar Path |

; | 0 | 0 | 0 | 0 | Raft Path |

; | 0 > 0 > 0 > 0 > Support Interface Path|

; | 0 | 0 | 0 | 0 | Support (may Stack) Path|

; | 573.62 | 0 | 0 | 0 | Perimeter Path |

; | 559.069 | 0 | 0 | 0 | Loop Path |

; | 693.167 > 0 > 0 > 0 > Solid Path |

; | 121.163 | 0 | 0 | 0 | Sparse Infill Path |

; | 3272.11 | 0 | 0 | 0 | Stacked Sparse Infill Path |

; | 81.9197 | 0 | 0 | 0 | Destring/Wipe/Jump Path |

; | 0 > 0 > 0 > 0 > Crown Path |

; | 0 | 0 | 0 | 0 | Prime Pillar Path |

; | 6.25859 | 0 | 0 | 0 | Skirt Path |

; | 0 | 0 | 0 | 0 | Pause Point |

; | 366.64 > 0 > 0 > 0 > Extruder Warm-Up |

; +-------------+-------------+-------------+-------------+----------------------------+

; Total estimated (pre-cool) minutes: 97.33

Причем логика его (слайсера) иногда непосильна — такие кренделя выделывает при печати, что диву даешься, в общем — не ищет легких путей (…

Да, слайсер от репитер хоста — Slic3r

2) Для обдува не круговой а буквой ЗЮ лучше — (поищи на thingiverse Mistral 2.1)

3) Для ОСИ Z — если есть подшипники то сделать держаки с ними, если нету, просто колпачки распечатать что бы ввыерху не телепалось. Кстати внизу где крепятся валы тоже надо правильно отмерять, что бы было ровное расстояние как сверху так и снизу.

4) Напечатать подшипники (Vase mode) для осей — намного тише будет печатать.

5) С накоплениями можно будет купить Mega+Ramps1.4+TMC2208 и улучшить ТТХ.

Как разбирали ось X? В принтере у меня настолько тесно там эти штыри, что невозможно вынять, пока не разберешь полностью.

3) Верхний конец винтов фиксировать не надо, это даже может быть вредно. А вот валы в отверстиях в акриле слегка болтаются — их обязательно нужно там жестко зафиксировать. И по X и по Y.

Немного своего мнения:

Порвать не боимся, но я бы больше переживал за валы, т.к. за собой ремень тянет конструкцию и медленно, но верно деформирует валы, а на высоких скоростях печати им помогает стол с кареткой.

Печатать на малярном скотче — моветон, надобно купить или стеклышко от эникубика или обычное стекло + клей. Никого не слушайте насчет «желтых стекляшек» — та еще лотерея.

Ну и грелка на твердотелом реле маст хэв, подключается без проблем за 10 минут, после чего можно снять вентилятор с блока питания =)

Так что, появились и оформились определённые конкретные мысли-желания, которые-несомненно!-приведут лишь к положительному решению и результату. Надеюсь, подобные познавательные обзоры помогут многим!

PLA липннет при 55 градусах, отщелкивается при 40 градусах. Если печатать при 65 градусах, замучаешься отдирать.

ABS, HIPS, SBS требуют 110-120 градусов по датчику. Отщелкиваются при 90..100 градусах.

Дополнительно силиконовая грелка на 300Вт, с ней греется быстрее. Побочный эффект при работе на 55 градусах, стол перегревается слегка, при 55 градусах нагреватель отлюкчается, а нагревательные элементы по инерции передают тепло и получается рост температуры до 59 градусов по дачтику. На поверхности стола конечно перепады ниже.

Стекло купил потому что стол был кривой кстати, но результат превзошел все ожидания.

Термопасту не использую, стекло держат 4 прищепки железные, в любую секунду можно снять, чтобы не ждать остывания модели. Удобно было бы второе стекло, одно остывает, на втором пошла печать, но пока не нужно.

Борсиликатное не лопнет, даже если водой поливать для ускорения охлаждения.

Еще в планах автоуровень, но и так печатает, месяцами не трогаешь стол. И камера, чтобы удаленно смотреть за процессом. И плата типа Ардуины, чтобы отключала питание когда принтер отработал или без движения пару минут, далее можно датчик дыма прилепить, дополнительные датчики температур и токов, и чуть что не так отключать всё. Без этого принтер стремно оставлять на часы без присмотра.

Вентиляторы подключил параллельно нагревателю экструдера, вентиляторы в итоге отключены на холостом ходу, работают только когда нужны.

И UPS поставил на связку комп+принтер, пока не пригодилось (или не заметил), но если питание моргнет, то печать продолжится. Единственное что силиконовую грелку на 300Вт пришлось подключить в обычную розетку, так как UPS не тянет одновременно комп, 3D принтер и грелку. Но она и не нужна для поддержания температуры, помогает при нагреве после включения.

Фильтр на филамент не ставлю сейчас. Кстати рекомендуют туда капать пару капель масла машинного, филамент лучше проходит через экструдер. Я капал разницы не заметил, так как печатаю огромным соплом 0.6 мм, оно не забивается и фильтр не нужен.

:)