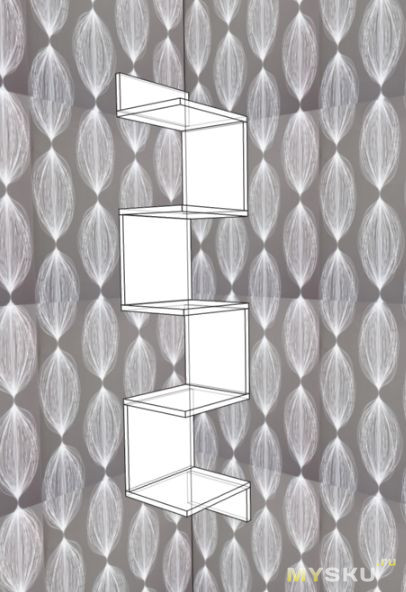

Сегодня будем изготавливать оригинальную полочку своими руками. В обзоре будет перечень инструментов необходимых для изготовления и готовый проект полки.

Из-за ремонта я отложил написание нескольких обзоров, в том числе и этого. Но ремонт в одной из-комнат постепенно подходит к концу и появилось немного свободного времени.

При любом капитальном ремонте, чаще всего, в комнате появляется новая мебель. Ну точнее как появляется… покупается, или, как в моём случае изготавливается своими руками. Чуть позже я напишу обзор на изготовление шкафа-купе по своему же проекту, а сегодня сделаем малую часть этого проекта — полку необычной формы.

Для изготовления нам понадобятся следующие инструменты:

Перечень использованного инструмента

1. Электроинструмент, дрель или аккумуляторный шуруповёрт

2. Стубцины угловые. Я использовал самые дешёвые из Леру, такие

просто они были когда-то куплены и лежали без дела. Но удобнее использовать струбцины другого типа, если бы сейчас покупал то искал бы такой конструкции:

3. Уголок столярный. Бывают разных типов и размеров. У меня такой:

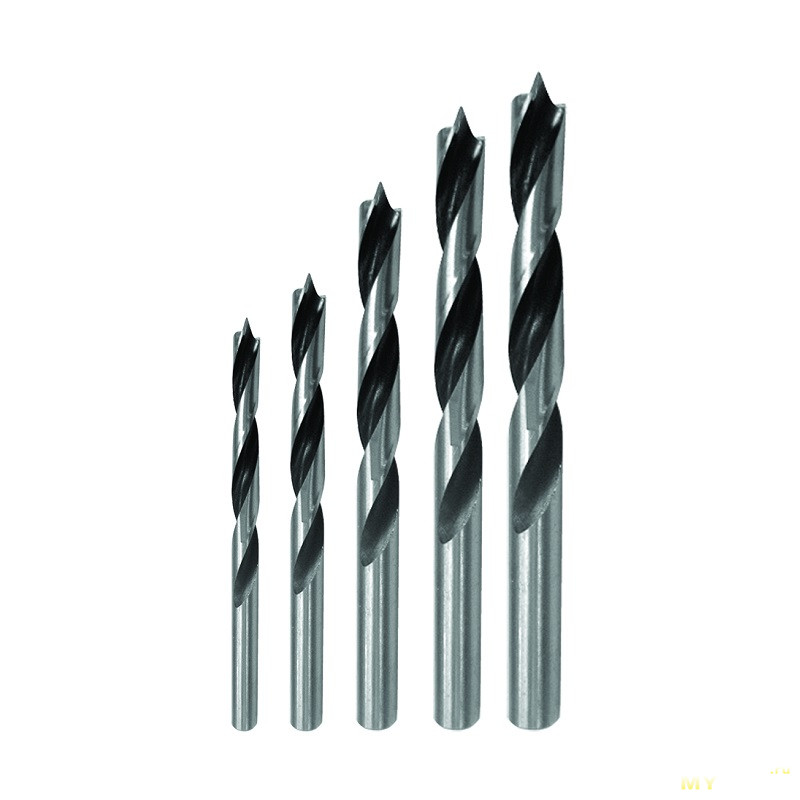

4. Сверло для конфирмата (главная ссылка обзора). О плюсах и минусах конкретно этого сверла чуть ниже.

5. Сами конфирматы, или как их ещё называют евровинты. Бывают разного диаметра и под разный тип отверток. Самые распространённые при сборке мебели из ЛДСП 16мм это диаметр 6,3 под HEX биту. Но можно легко найти и под PH(PZ) биту.

Выглядит так

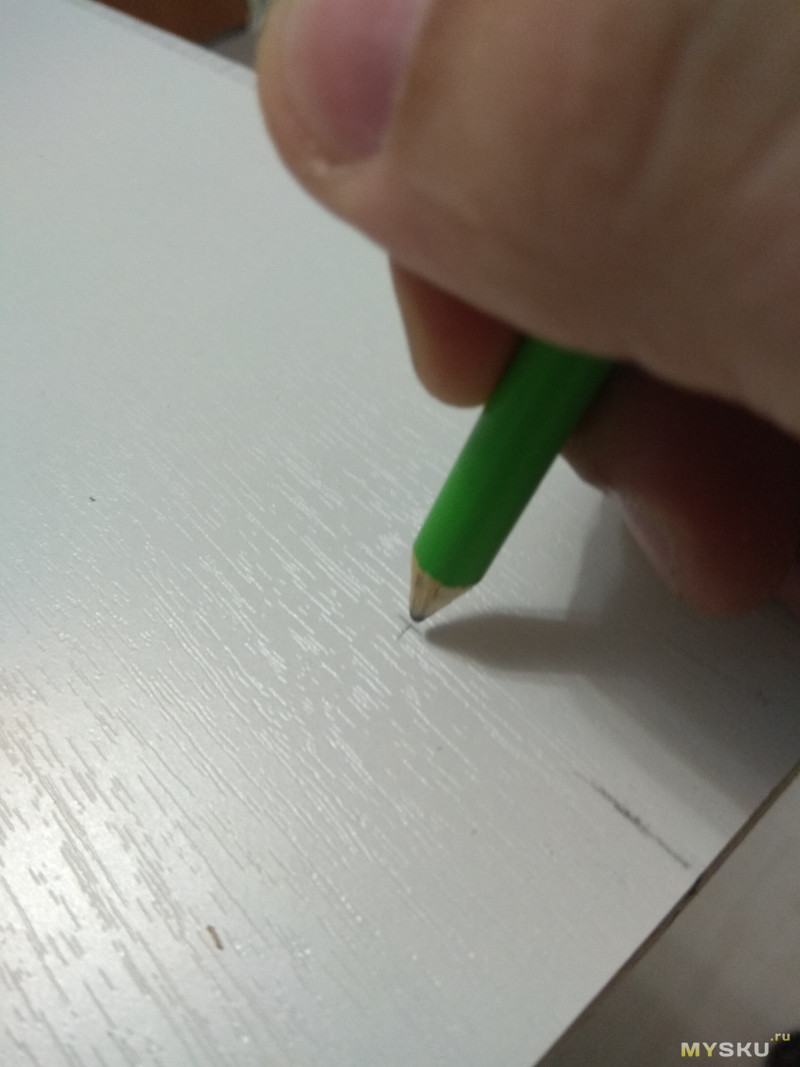

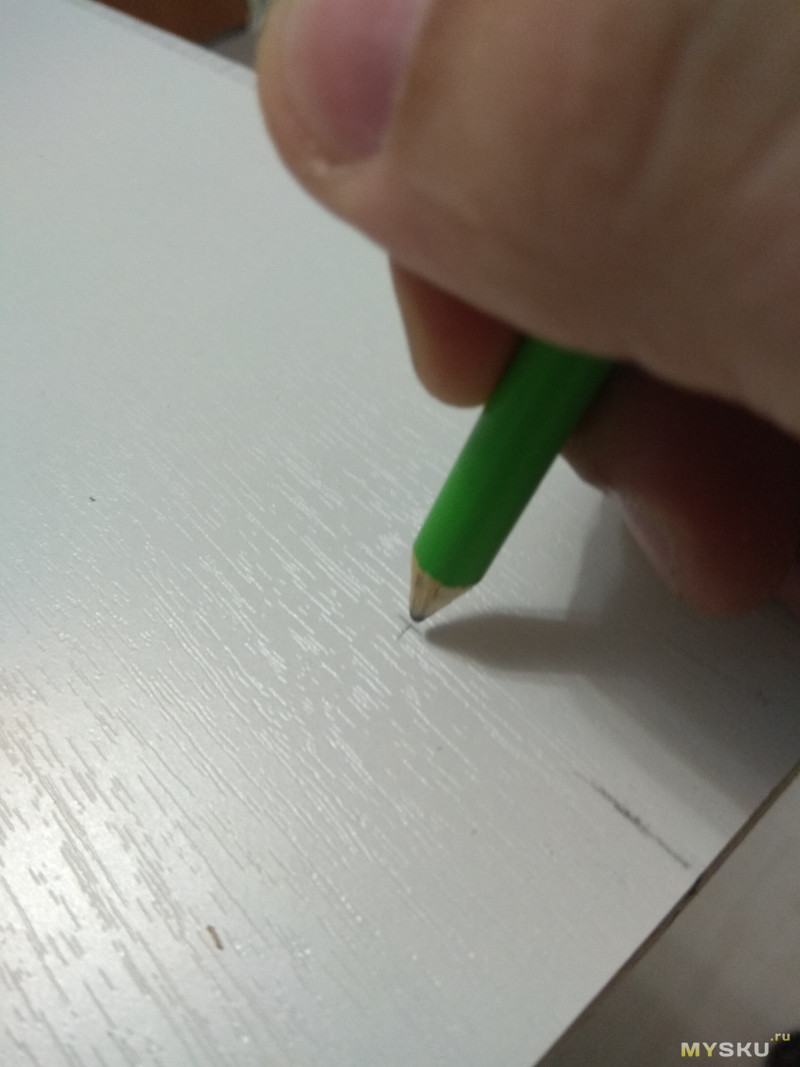

6. Простой карандаш для разметки под сверление. Хотя именно эту полку я собирал без разметки, но если опыта в сборке 0 то лучше так не делать.

7. Конечно же нужен пиломатериал из которого будем собирать полку. Я использовал ЛДСП 16 мм, но можно делать из дерева, фанеры. Распил я делал не сам, а заказывал в компании которая этим занимается профессионально. В качестве материала использовался остаток от распила для шкафа-купе.

Свело-зенкер

Заказ на этот набор я сделал из-за его цены и желания сравнить с имеющимся сверлом. До этого я пользовался сверлом купленным в Леруа за цену чуть большую чем стоимость данного набора. Хотя в специализированных магазинах видел сверла по баснословным ценам в 2-5 тысяч рублей. Чем они оправдывают свою цену не могу сказать, пользуюсь более дешёвыми вариантами.

Набор пришёл в маленьком пакетике без какой либо дополнительной упаковки. Фоткать почтовую упаковку не стал.

На фото ниже содержимое посылки.

В наборе, как видно по фотографиям, 2 сверла разного диаметра и ключик для замены свёрел при необходимости.

Одно сверло имеет диаметр 4 мм., второе 5 мм. Используются под разный диаметр конфирматов.

Материал изготовления по заверениям продавца — углеродистая сталь.

Мне в основном нужно сверло 5 мм и соответственно оснастка под него. Но именно оно оказалось с дисбалансом, вероятно немного погнули при пересылке. Не сильно, но при вращении оснастки в патроне отклонение от оси вращения примерно 0,3-0,5 мм, что даёт не очень ровное отверстие, к тому же большего диаметра чем нужно. Хотя возможно дело не в почте, а в том, что сверло такого типа немного упирается рёбрами внутри оснастки и зажимается в ней с перекосом.

По этой причине сверло в оснастке я заменил на другое новое сверло такого типа.

Мне такие свёрла в работе нравятся больше, хотя обычно стоят дешевле чем те, которые идут вместе с оснасткой.

Немного впечатлений от работы с китайским сверлом-зенкером:

Родное сверло имеет дисбаланс это конечно минус, но поскольку свёрла в этой оснастке расходный материал, то минус совсем небольшой при цене сверла 15-30 рублей.

Сам зенкер вгрызается в ДСП хорошо и в целом не рвёт его а оставляет довольно ровные отверстия под головку конфирмата.

После того как поработал китайским, понял что старый зенкер совсем уже затупился. По крайней мере китайский лучше зенкует.

Моё мнение — данный набор покупать можно. Возможно профессиональные сборщики поплюются и приведут кучу контраргументов, но для домашней сборки мебели вполне годится, при том что цена ниже чем в магазине почти в 2 раза.

Upd: Продавец изменил способ доставки, из-за этого сейчас цена выше, но лучше так чем ждать сверло 2 месяца как я.

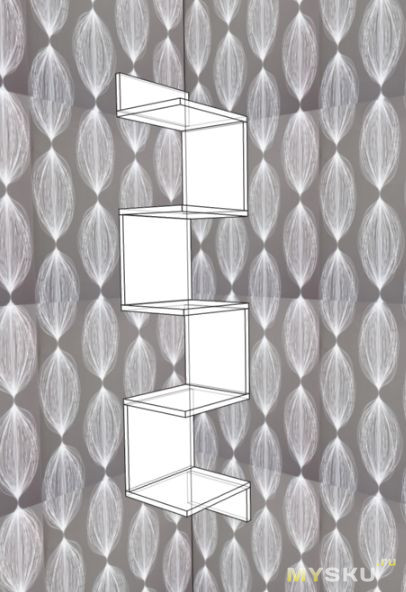

Проект

Эта часть будет интересна тем кто захочет повторить проект и так же сделать полку своими руками.

Все проекты своей мебели я делаю в программе Pro100.

Ссылка на файл проекта

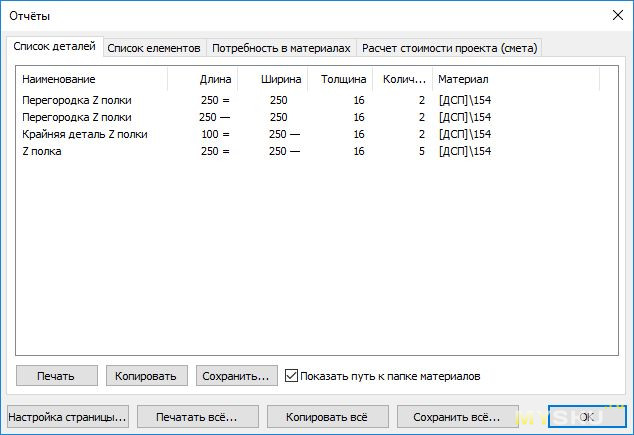

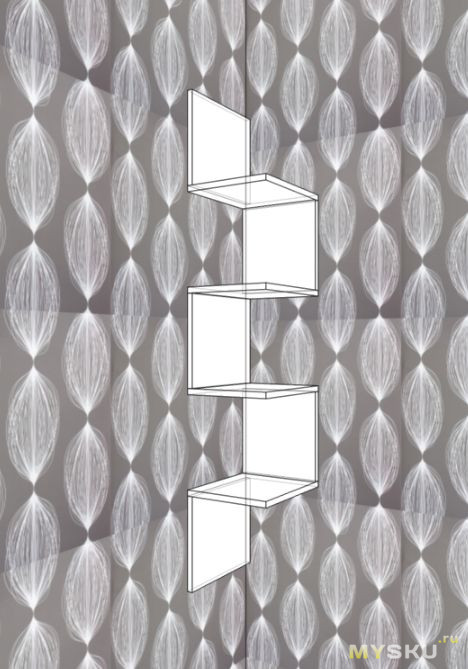

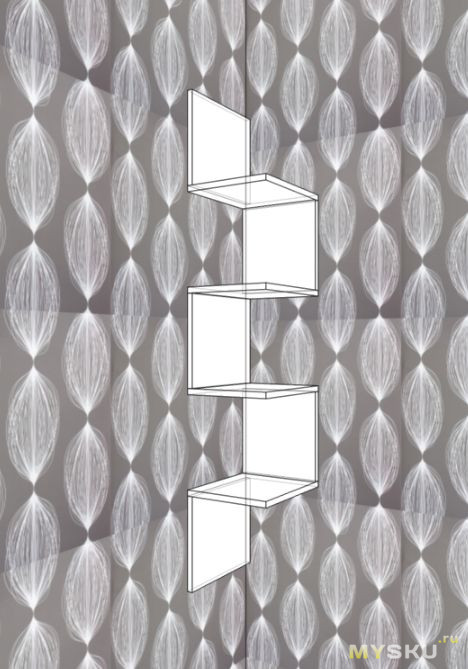

Специально для обзора я сделал в проекте два варианта полки. По размерам они примерно одинаковые, но отличаются количеством деталей. Второй вариант проще из-за однообразия размеров деталей и меньшего количества деталей. Для её изготовления нужно 0,56 кв. м. материала.

Вариант 1

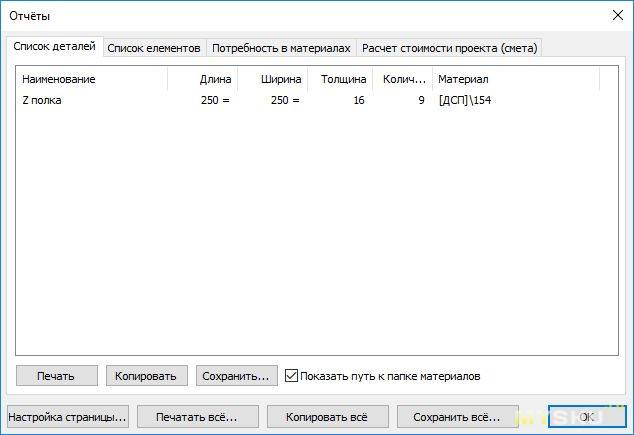

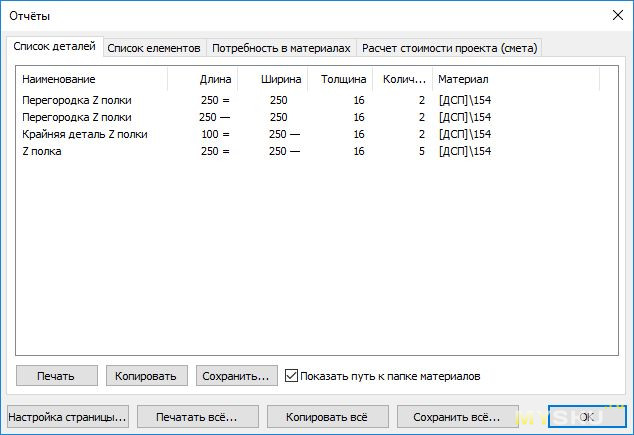

И перечень деталей для её изготовления.

Именно этот вариант я и делал.

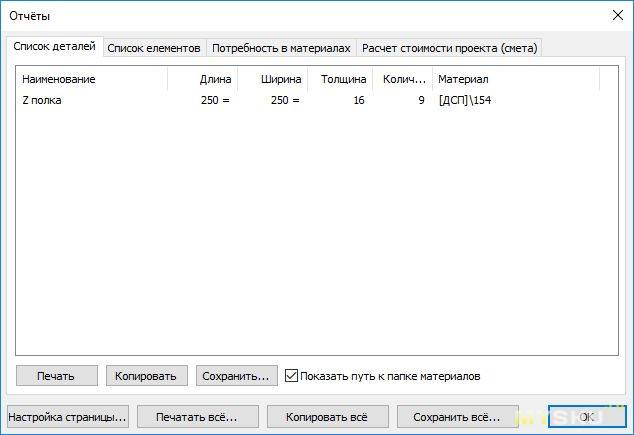

Вариант 2 более простой

И перечень деталей для её изготовления.

Для упрощения проекта и унификации деталей, я задал кромирование ЛДСП «по кругу». В целях экономии вы можете не заказывать кромку на тех торцах которые не будут видны.

Сборка полки состоит из следующих этапов:

1. Разметка будущих отверстий.

Конкретно для этой полки отверстия будут унифицированы на вертикальных и горизонтальных деталях.

2. Сверление отверстий

На вертикальных они сверлятся в торце детали прилегающем к горизонтальной детали на расстоянии в 50 мм от краёв и точно по середине торца.

На горизонтальных — на плоскости детали на расстоянии в половину толщины вертикальной детали. Для ЛДСП 16 мм это будет 8 мм и на том же расстоянии от краёв (50 мм).

Отверстия на горизонтальных деталях дополнительно зенкуются со стороны в которую вкручивается конфирмат.

В целом посмотрев на скриншот из проекта не трудно разобраться на каких сторонах нужно сверлить и крепить.

Начиная сверлить отверстия не спешите сразу давить на инструмент - получите рваные края.

Легонько надавив дайте сверлу срезать верхний ламинированный слой ДСП.

При наличии уверенности и прямых рук можно собирать эту полку без предварительного сверления. Именно для этого и понадобятся струбцины.

Делается это следующим способом. Стягиваем струбцинами две части полки которые следует скрутить друг с другом и сверлим в нужных местах отверстия.

К сожалению в процессе работы я увлекаюсь и забываю фотографировать, по этому фото из интернета, но думаю суть понятна.

Шляпки конфирматов можно заклеить специальными стикерами в цвет использованного материала. Обычно продаются там же где и вся мебельная фурнитура.

В итоге имеем такую готовую полку уже прикреплённую к стене.

Бюджет полки не могу выделить из общего проекта, но по моим подсчётам такая полка при наличии материала и инструментов выйдет в 500-600 рублей (распил, кромирование и конфирматы).

Если материала нет… В компаниях занимающихся распилом остаётся много ненужных остатков размерами зачастую больше чем деталь полки и можно договорится сделать детали полки из этих остатков не покупая целый лист ЛДСП. В этом случае даже можно комбинировать цвета :)

Метод закрепления полки к стене

Для закрепления полки мне понадобилась помощь второго человека, который держал полку прижатой к стене. Я же просверлил в полке сверлом 3 мм отверстия насквозь и так чтобы остались отметки на стене. Затем, перфоратором сверлом по бетону 6 мм просверлил отверстия для пластиковых дюбелей 6*40. После установки дюбелей полку снова приложили к стене и прикрутили шурупами 5*50. Шляпки шурупов заклеили белыми стикерами.

Для закрепления и плотного прилегания полки во всех местах понадобилось 7 шурупов

Надеюсь найдутся желающие повторить проект. Фотографии ваших полок в комментариях приветствуются.

единственно, что также пользуюсь шаблоном (для разметки), шилом и двумя струбцинами типа HT-6022 (по 4$, сразу не нашел уголка и сделал сам)

И, кстати, под гаражную мебель в таком сверле смысла нет никакого. Обычное на 4.5, а гляпка себе углубление делает сама, и сверхусилий не надо.

Для конфирматов зенковка не нужна. При правильно выставленном вращающем моменте шляпка сама продавливает ДСП на нужную глубину.

Успешно? Все держится?

Там действительно какое-то дерьмо вместо ДСП. Но я от заказа через интернет «вслепую» много и не ждал.

Лист по плотности может быть неоднороден. Так что можно «проскочить». И, как выше справедливо заметил CyberDem0n, отверстие может иметь недостаточную глубину, разрушите лист. Дотягивать рекомендуют врукопашную.

Зимой больше дюжины корпусов икеевской Бесто собрал, ппц полный. И мелкий прикол: четыре отверстия под ножки глушатся, если не используются, винтовыми заглушками. Три выравниваются под лицо, четвертая во всех торчит на миллиметра.

Завтра покажу, какие он оставляет сколы. А сейчас извините, я уже в пижаме.

Кстати здесь я не увидел фото этих «замечательных» зенковок.

Опять же я не говорю что ваш метод, без зенковки, не имеет права на существование. Просто делаю как проще лично мне.

А если серьезно, то в том, что касается сферы услуг, в лучшем случае один работник (умышленно не пишу специалист) действительно знает, как делать технологически правильно. Остальные пользуются широко известным МНТ, считая собственный подход единственно правильным.

Сколы присутствуют, но их закрывают заглушки.

конфирматы беру с тонкой шляпкой, под нее зеньковка несущественна.

и да) заглушки закрывают)

пс зеньковка в смысле под шляпку, а то из сообщений выше складывается впечатление, что под зеньковкой некоторые понимают сверление под головку (а не фланец) конфирмата.

сыр-бор с этими зеньковками я так понимаю, что «оно блин не зенькует нормально», а давить не вариант. имхо.

пс хотя если не давить, то не существенно, я больше для очистки совести это делаю

а еще на одном известном сайте прочитал фразу «после сборки ровняю киянкой», абзац.

разметил, наколол, просверлил, зеньк, закрутил.

да, дольше чем без струбцины и уголка. я не так часто обновляю мебель. +1 час я как-то переживу.

всегда все четко. если где и есть полмм — разобрал, сверлю с другой стороны и уже более внимательно. это редкость.

Для всех критерии аккуратности сборки разные. Я это понял, когда делал мебель для дома и на работе, где место в аренде. Люблю аккуратно, но в арендованном помещении, где всё придётся бросить… Остановился на том, что выпендриваться сильно не буду, но пока мы тут сидим, мы же этим будем пользоваться. Надо делать аккуратно)))

На форумхаусе или вудтулсе такие фразы? Поди, такое творчество не грех и было кувалдой отъюстировать. Смайл.

а также пользоваться струбцинами.

больший диаметр — минус плотности соединений.

всего-то делов 12-16 отверствий на шкаф ровно сверлонуть.

пс для конфирматов 6,3х50 пользуюсь сверлом 4мм. для себя же делаю.

Зажимаю угловыми струбцинами пару деталей, сверлю и сразу ставлю конфирмат. Откуда тут ошибка в цельный миллиметер? :)

Я эту полку собрал быстрее чем статью писал.

Всего понадобилось шесть конфирматов(по два на ножки и два на распорку межу ножками). Уголки могут цеплятся, они существенно дороже, а сама конструкция существенно менее крепкая была бы.

Зачем такая? Внутри помещается два колеса 32 дюйма размером, а сверху можно ещё что угодно наложить.

Когда нужно было доп полки срочно сделать в шкафу садил на пластиковые, как у вас коричневый раскрытый стоит,

но полки были нижние, на верних полках так бы делать не стал.

Можно заказать скругление выступающих углов, но это существенно увеличит стоимость.

Можно сделать самому, но нужен фрезер и кромку придется клеить и подрезать самостоятельно.

А вообще фрезер пока новый в коробке лежит, ждёт фрезы, пылесос и циклон из китая. Про циклон отдельный обзор напишу.

Если нужен стартовый набор, то я первый покупал в местном онлайне. Несколько десятков фрез в алюминиевом кейсе вышло дешевле чем почтой от Ляо. Но дело прошлое, ссылок уже не сохранилось, так что я так, совета ради.

Бочку сначало схлопывало, если шланг заткнуть. По середке внутри поставил обруч из алюминиевой полосы. Так уже бочку не склопывает.

Уже прихожую себе во всю стену нарезал :). Только конфирматы не использую, на эксцентриках все.

Сам себе придумал, нарисовал, напилил и собрал. Все делал в первый раз, но вышло не отличишь от завода :).

или нет?

требует наличия инструмента(и это не отвёртка), места, прямых рук.

тут же заказал распил, с кромкой 2мм — осталось только собрать.

это кромку в 0,5 можно самому наклеить, но опять же за поклейку такой кромки берут так мало, что смысла самому её клеить практически не остаётся, тем более что нужно выбирать более дорогую, её легче утюгом приклеивать(то недогрел, то перегрел)

в результате грязи, пыли и трудозатрам минимум.

принести из машины и собрать.

ИМХО, стоит добавить что засверливать имеет смысл только одну деталь, вторую засверливать и удобнее и правильнее уже на месте.

а ещё при сборке разовой кондкторы не нужны, но при сборке того же шкафа уже помогают съэкономить много времени.

но шаблоны и кондукторы делаются почти на коленке и стоят копейки.

при распиловке остаётся обычно много мелких кусочков из которых можно собирать кондукторы и шаблоны.

-а по поводу покупки в местных магазинах — там можно сразу проверить на биение и оценить качество.

тем более обычно нужно одно «сверло»

именно про это я и говорю- тут смысла самому делать нет.

имхо, меламин прошлый век (или если крайняк дома торцонуть)

мне ближе феншуйные круглые края. посему дома так и размер чуть поболе (50см)

www.aliexpress.com/item/2-pcs-set-Countersink-Drill-Bit-Power-Tools-Speed-Out-Twist-Drill-Bits-Set-Saw-Wood/32825062495.html

1.99$

З.Ы. Ростовская область

но надо и винты на али искать тоже

Так же у меня 18 отверстий под эксцентриковую стяжку. Каждое отверстие в цеху — 50 рублей + ещё 900 рублей.

Итого почти 2000 на ветер. Зачем если я сам могу это сделать.

Плюс у фирмы которая занимается раскроем, есть импорт деталей из Базис Мебельщика (там намного удобнее крепеж размещать), причем импортируются не только размеры деталей, но и кромки, и все отверстия, очень быстро получается.

Найти нормального раскройщика тот ещё квест.

тем более после 50 штук уже рука набивается и это перестаёт быть проблемой

Кстати, вы забываете что отверстия нужно делать в ДВУХ деталях под один конфирмат.

а это на 100 конфирматов уже 200 отверстий, и 400 грн.

а ещё, нужно указывать при раскрое где сверлить, и если освоить тот же Про100 просто, то вот ещё разобраться где и как отверстия указывать — уже сложнее.

По-поводу отверстий. Я тоже начинал с Pro100, потом попробовал народную версию Базиса 8. И скажу, что Pro100 просто отдыхает. У Базиса очень круто крепеж расставляется, кромки автоматом учитываются (есть даже функция заклеить все видимые кромки). Есть параметрические двери и ящики. Это вообще кайф. Ты тупо указываешь нишу, количество ящиков, и базис вставляет ящики в соответствии с настроенным шаблоном (настраивать можно практически всё, всевозможные отступы, делать дно из ДВП в паз или прибивать гвоздиками, соответствующий паз под ДВП в фасаде и т.п.). Причем вставляются ящики в виде всех деталей самого ящика, фасады, дно, направляющие (разных типов) и крепление для этих направляющих и всех стенок ящика, даже гвозди которыми ДВПшное дно прибивать. Т.е. достаточно раз настроить шаблон (под свой тип направляющих, отступы между фасадами и т.п.) и потом остается только напоминать себе, что пара хороших направляющих стоит гривен 500-700. Также в итоге сразу видишь сколько крепежа нужно в штуках.

На youtube есть много обучающих роликов, посмотрите, как там что делается. Мне так понравилось проектировать в Базисе, что я даже помог Вияру со скриптами для импорта деталей (ну и мне потом легче было).

Но вот нормальных раскройщиков, чтобы и хорошо и не дорого и со сверловкой, я в Ростове пока не нашел.

Хотя бы то, что не нужно, как в Pro100 возиться с кромками и креплениями.

Да и осваивать особо нечего, у них есть официальный канал на Youtube, где много видеоуроков.

Для примера, скелет комода, который делал для жены.

Видно все крепление, включая эксцентрики, шканты, гвоздики, конфирматы, отверстия для петель, крепление для направляющих, в фасадах есть паз куда вставляется дно из ДВП. Те же ручки у ящиков не нужно каждую отдельно тыкать, а просто правило задаешь. Кстати у самих ящиков фасад крепится не к передней стенке (которой нет), а прямо к боковым, с помощью шкантов и эксцентриков (вот тут я бы точно заманался вручную сверлить).

Фасады ящиков так конечно лучше с одной стороны, но требует более точной разметки направляющих. А это одна из самых нелюбимых мной частей сборки. Опыта видать маловато.

Я фасады делал крепление к передней стенке. Два кусочка двустороннего скотча помогают его выставить, а потом 4 шурупа изнутри и все готово. Но это не значит что так правильно.

В общем буду осваивать в отпуске.

Но на деле так больше материала уходит, ящики тяжелее, ну и лишнее место съедается в ящиках.

Просто поскольку у меня не было передней стенки у ящика, то нужно было как-то закрепить передний край ДВП, вот он как раз в паз фасада и вошел

А так методов куча, каждый делает как ему удобнее.

Рабочих ссылок на 9 (не говоря уже о 10) не нашёл.

А, я кажется понял, ты его, видимо, сдал в этом году.

А так это экономит время сильно. Остается сборка, нет опилок. Если деталь делается на чпу, все отверстия для полок/стенок в размере сразу.

Я помню, как мне мастер одно отверстие делал, которое разработчик забыл на чертеже. Под стяжку эксцентриком. На разметку и сверление ушло минут 20. Конечно, детали толстые и тяжелые были, 25мм лдсп, и время на подготовку ушло, но довольно долго для того, чтобы по месту сделать вручную один крепеж. Сколько времени заняло бы сверление всех стяжек, даже не представляю (все же конфирматы лучше использовать там, где панель скрыта от глаз).

Для присадки не нужна никакая струбцина. Это долго. Если проект мелкий, как в обзоре, размечаешь карандашом с помощью рулетки все детали и потом все присаживаешь. Торцы светлом на 4.8, плашмя сверлом 7.3 (сверла по металлу). Разметку делать только со стороны стыка деталей. Зенковать желательно но не обязательно.

Но больших объемах (пока у меня самое большое было — 9 листов ЛДСП) лучше делать кондукторы. Сильно ускоряют процесс.

Я делаю отверстия в 70мм от края (50 маловато).

В крайний раз делал два шкафа купе (1700 в ширину, 2630 в высоту, встроенные, двери делал не сам, сплошное зеркало) и большой стеллаж. Мне оно обошлось в 51т.р. Мастер посчитал 99т.р.

Эту полку я сверлил без разметки, но использовал струбцины, чтобы при сверлении сразу 2х деталей не было смещения.

Свою первую поделку делал у цеху у знакомого мебельщика. Очень понравилось.

Ещё удобно под каждое сверло, зенкер иметь отдельный инструмент, чтоб не переставлять.

К слову сказать, то же хотел сделать шкаф-купе своими руками (растут из нужного места), но в результате оказалось, что заказать его у частного мастера выходит дешевле. В основном из-за зеркальных дверей и доставки/подъема.

У нас, по моему же проекту, конторы типа «Шкафы-купе» задвигаются цену 45-50 тысяч. Частники на 30% дороже того что мне обошлось.

Ну и не надо забывать, что пиление ДСП — весьма пыльное дело :-)

Я обычно и так договариваюсь на такие же цены.

К слову, в том «цеху» я присадил свой первый лист ЛДСП, последующие (думаю штук 20-25) делал в квартире.

Если есть руки, условия мало влияют на результат.

Подшипник ступичный в поле менял. Генератор в -18 на улице ремонтировал (40 минут лежа под машиной снять, столько же поставить). В -30 на ветру ДПКВ снимал (30 минут лежа под машиной). В общем если условий нет, а надо — делаю не взирая на условия. Имею два гаража, но машину я ремонтирую у друга в производственном цеху, ибо там есть станки, прессы, подъёмники, сварочное оборудование… Так тупо удобней.

Рулетка, два проверенных уголка (сантиметров 25 и 60), острый карандаш и пробойник. Всё. Не надо тратить время на приклеивание и отклеивание ненужного скотча.

Вся разметка делается в местах стыка листов. Её стирать нет необходимости. Её все равно не увидеть, не разобрав мебель.

А делать разметку со стороны стыков надо для того, чтобы была точность. Присадка ведь ведётся ручным инструментом, наклонил дрель на 2-3 градуса и отверстие на обратной стороне уйдёт. Это не критично, если разметка была со стороны стыка.

У нас вот:

И ещё, подскажите кто в курсе, как подбирать диаметр сверла под диаметр конфирмата?

мне трех дырок хватило)

позволяет сверлить как в плоскости так и в торце, а так же в трубах.

У китайцев видел подобный, но он по моему без упора идёт.

Так же есть такие ru.aliexpress.com/item/Self-Centering-Dowelling-Jig-Metric-Dowel-6-8-10mm-Drilling-Tools-Woodworking-L15/32845181703.html

А этот пока только в мечтах, жаба на пике своего величия.

ru.aliexpress.com/item/woodworking-drilling-positioning-fixture/32372814196.html

Вот это цена! И еще и доставка 28 баксов! Но девайс интересный. Профи его окупят, а если использовать его 1 раз в год, покупать его не вариант конечно…

а размечаю под шаблон: склеенная вдвое меламиновая кромка 10-12см с дырками 50мм и 70мм на расстоянии 8мм от одного края.

еще была идея сверлонуть «лишнюю» дырочку в кондукторе под петли… но меламиновая все никак не хочет теряться/ломаться, да и вопрос копеечный

Хотя я брал его в стародавние времена, когда трава была зеленее, а вечнозеленый стоил рублей 35.

50 наклеек 0,12$

с метра не видно

Чтобы распилить ЛДСП в домашних условиях без сколов необходимо использовать торцевую пилу или станок с круглым пильным диском и пилить за два прохода — первый несквозной, на несколько мм в глубину. Второй пропил необходимо делать с другой стороны ЛДСП, таким образом, чтобы полотно пильного диска выходило в пропиленный заранее паз, а не на ламинированной поверхности — тогда сколов не будет совсем. Но метод этот требует очень точной разметки и распиловки, поэтому для домашних условий достаточно сложно осуществимый. Самый простой способ — заказать распил у специализированного магазина или мастерской по производству мебели.

У вас была задача придраться? Вы её выполнили, можете быть свободны.