Идею заиметь небольшой станочек для обработки деревянных заготовок я вынашивал давно – около года. И вот, однажды произошел случай, который окончательно подтолкнул меня к созданию этой поделки…

Сразу отмечу, что по жизни я ни разу ни токарь, не слесарь, ни сварщик. В школьные годы на уроках труда я вместе со всеми делал табуретки и скворечники, используя лобзики, стамески и киянки. Кстати, сегодня кого-то спроси – «что такое киянка?» — многие не смогут ответить.

Но внезапно, в зрелом возрасте во мне проснулся авантюризм рукоделия. Кто-то скажет, что «впал в детство» — ну, пусть так. Возможно, частично «виноват» в этом Алиэспресс. Ибо стали доступны самые различные инструменты, появились всевозможные клеи, смазки и т.д. Я уже не говорю про компактные сварочники-инверторы, бюджетные шуруповерты, реноваторы, болгарки и массы всего другого. Еще стало чуток больше времени «на себя», на свои задумки.

Да-да, токарный станок – это задумка, которую я решил воплотить в жизнь. Не люблю слово «проект». Проектом можно назвать грандиозные девайсы и поделки Алекса Гайвера – от светильника, имитирующего мерцание пламени, до магнитной жидкости. На такой проект уходит до полугода, а то и больше. Для его реализации нужны глубокие познания в химии, физике, программированию и в прочих науках.

С токарным станком гораздо проще (так я думал первоначально). Вот сварю станину из металла, на ней закреплю небольшой мотор с патроном для дрели, поставлю заднюю бабку и вуа-ля – точи, что душе угодно!

Случайная находка

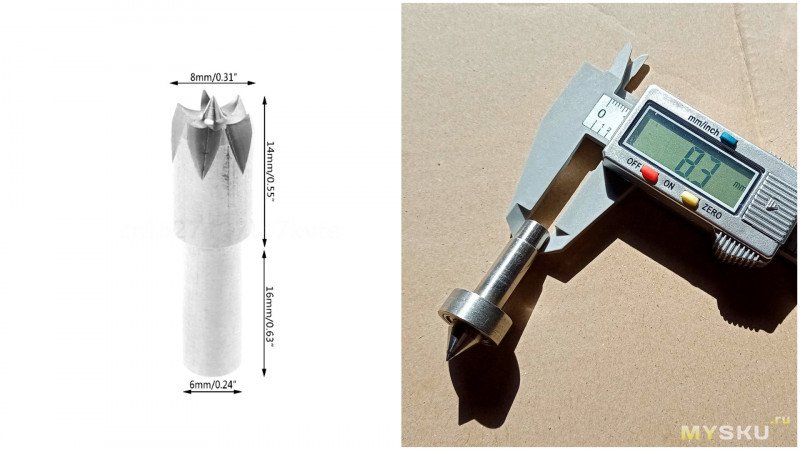

Загвоздка была одна – не мог найти подходящий мотор. Зубцы, фиксирующие дерево (шпиндель) я купил заранее на Алиэкспресс. Упорный конус для задней бабки нашелся в закромах. Причем конус оказался с вращением, на подшипнике закрытого типа.

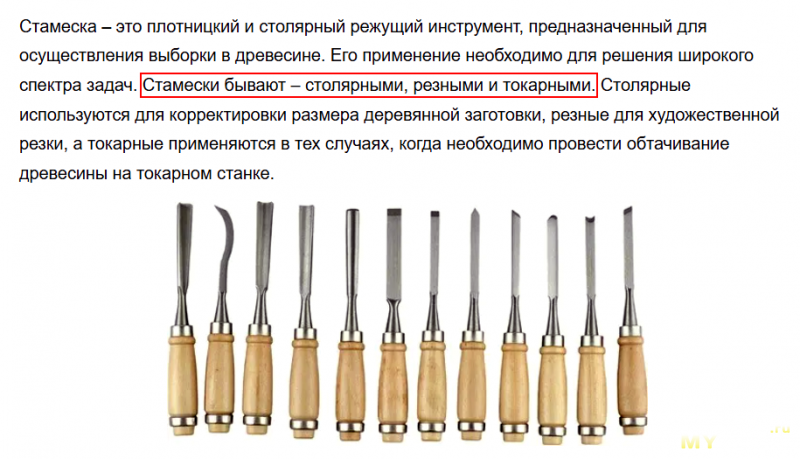

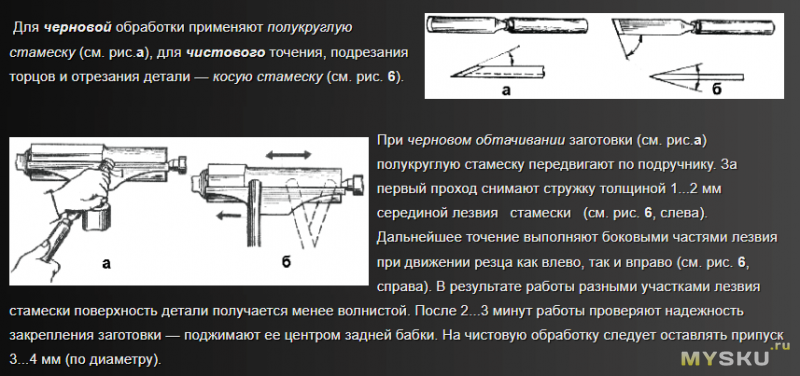

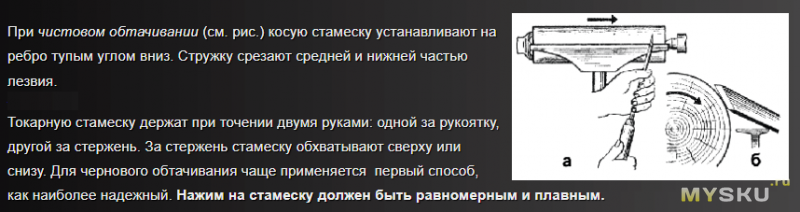

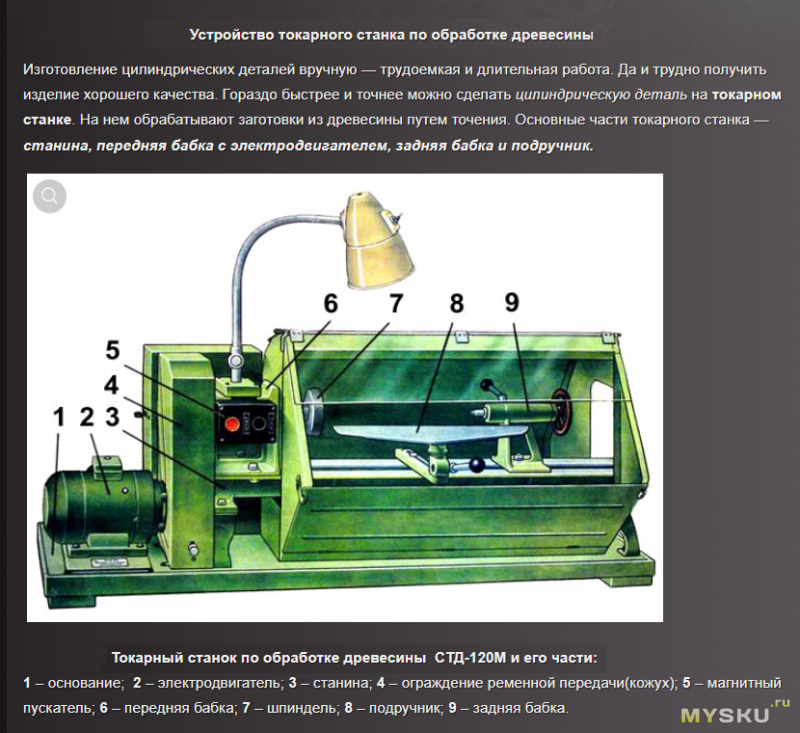

Две стамески (6 и 12 мм) также купил в Китае. Потом начал более основательно рыться в недрах Сети и стал изучать – какой инструмент нужен, как им правильно обрабатывать дерево, из чего состоит токарный станок. В общем, эту теорию я спрятал под спойлер, чтобы не утомлять рядового читателя и не раздражать профи-токарей.

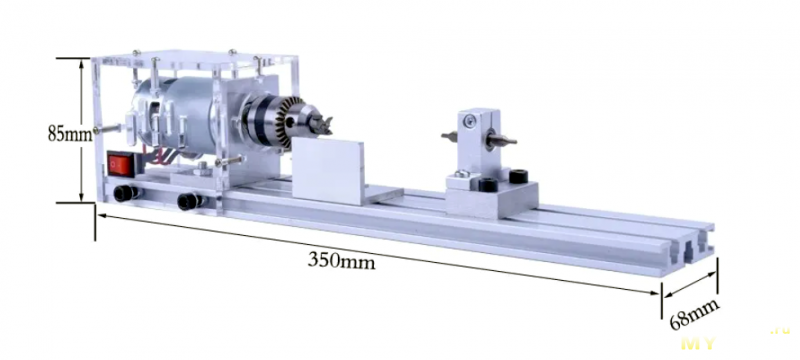

Впрочем, на том же Алиэкспресс предлагался вариант, как нечто похожее на токарку. Типа мини-станочек для обработки янтаря. Но глядя на его размеры, мощность и цену в полсотни «зеленых» — наворачиваются слезы. В принципе, его конструкция классическая. Будь все выполнено из стали, размерами в два раза побольше, да мотор помощнее, это было бы готовое решение. А так – нет, мелковат!

Все решил случай. Как-то зимой, вечером, возвращаясь с работы, в лесном массиве наткнулся на выброшенный миксер. Внутри сломанного бытового прибора находился двигатель DOMEL MKG 2208 на 220 вольт постоянного тока. Гугл подсказал, что подобные двигатели фирма Domel (Словения) выпускает для миксеров Philips, Rowenta, Tefal и прочих.

Реанимация двигателя

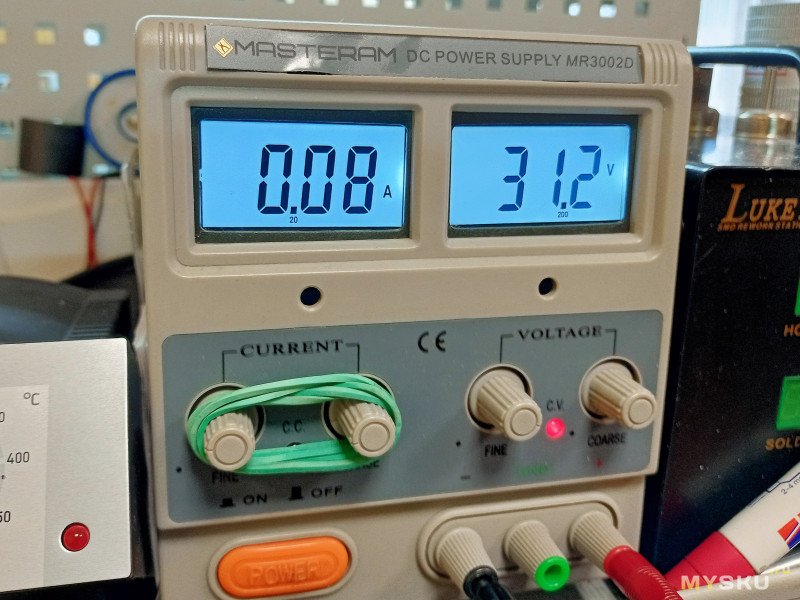

Мотор оказался в плачевном состоянии, вал был покрыт ржавчиной. После очистки и смазки (использовал WD-40) я подключил его к лабораторнику на 30 вольт и… вал стал медленно вращаться. Через пару минут с него стала капать грязная «ВэДэ-шка». Ржавое масло убирал сухой салфеткой. При этом ток потребления составил 80 мА. Еще через 15 минут вал стал вращаться чуть быстрее, ток снизился до 70 мА.

Затем нанес на вал двигателя машинное масло (спрей, из баллончика) и продолжил «накручивать» движок еще час. К этому времени моторчик уже бодро жужжал, а ток потребления снизился до 60 мА. Настало время приступить ко второй фазе «марлезонского балета» – установке патрона.

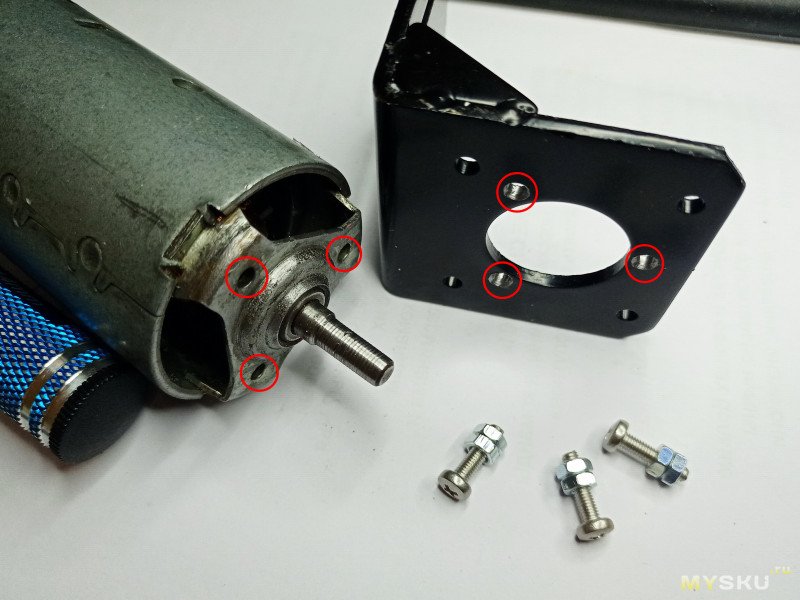

Зажимной патрон с переходной втулкой (на вал диаметром 5 мм) был приобретен на Алиэкспресе. Причем, год назад он обошелся мне в $6.53, сейчас цена выросла вдвое. Там же был куплен крепежный уголок.

Для установки патрона пришлось чуть обточить вал двигателя. А в крепежном уголке просверлить три отверстия под мелкие винты с гайками.

Пробные испытания

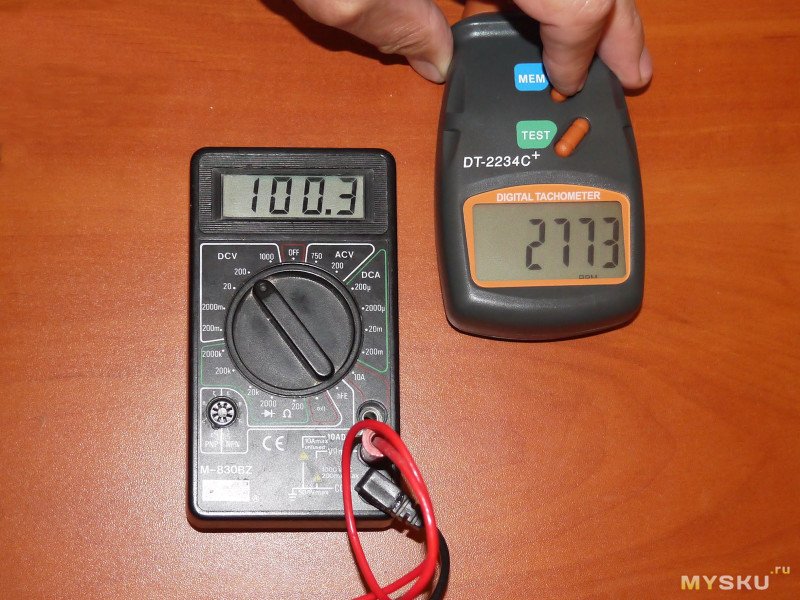

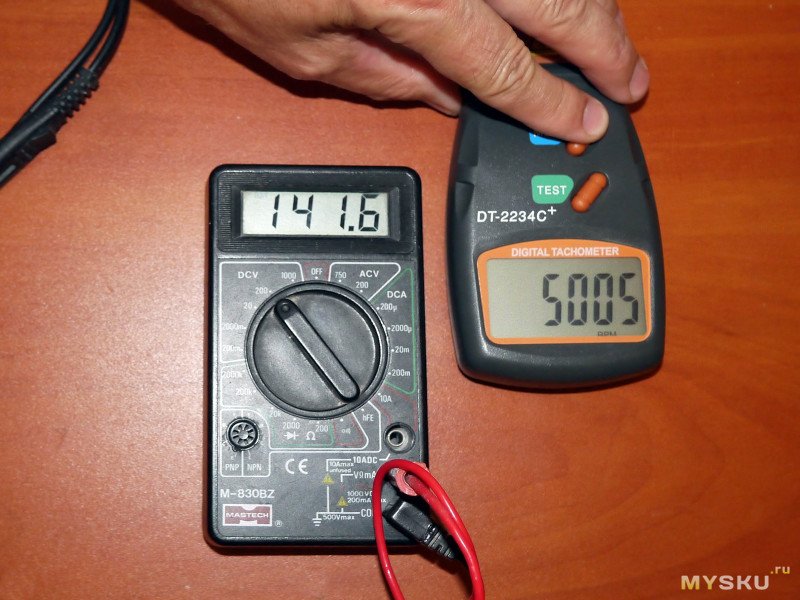

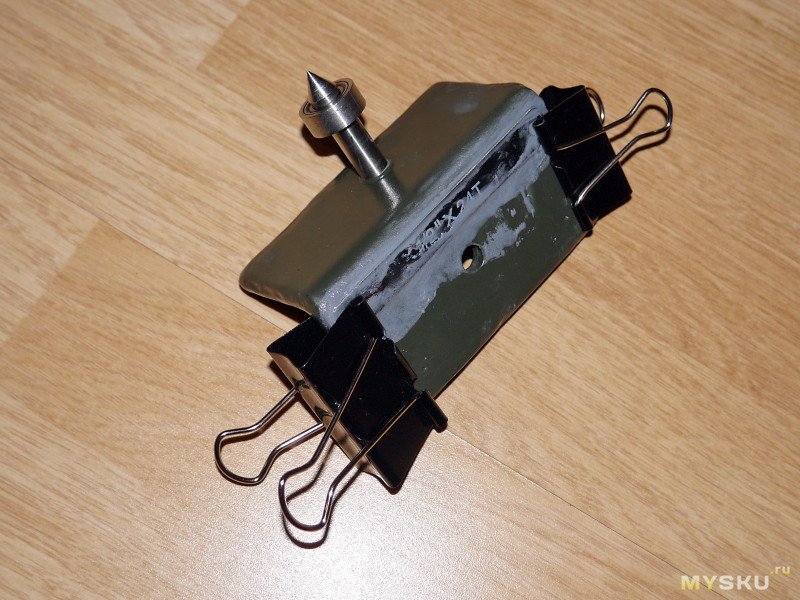

Итак, мотор оказался рабочий, но было интересно — сколько он выдаст оборотов при полноценном питании, в пределах 100-200 вольт. Поэтому дома, втайне от жены, был собран простой испытательный стенд. На комоде мотор был зафиксирован струбциной. Питание подавалось от регулируемого БП постоянного тока 0…220В. Число оборотов вала снималось с помощью бесконтактного тахометра DT-2234C+.

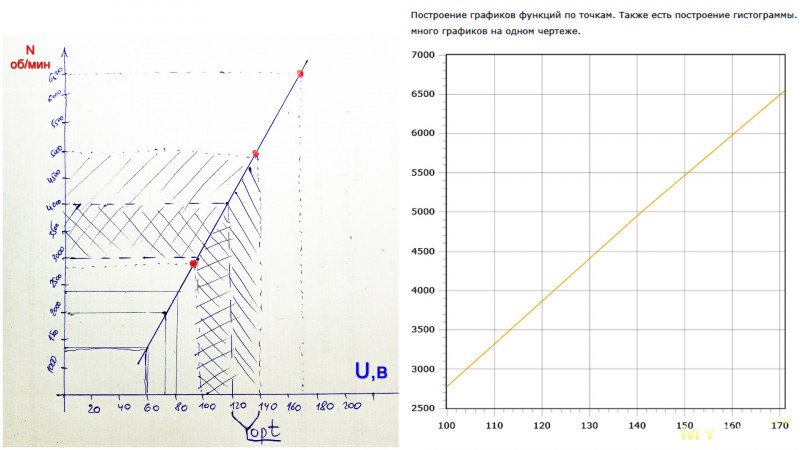

Начал эксперимент со 100 вольт, плавно его повышая, а когда на 170 вольтах двигатель «пошел на взлет», прекратил испытания, опасаясь за любимый комод жены. Удалось снять три контрольные точки, по которым построил график зависимости числа оборотов от напряжения.

Контрольные точки показали линейную зависимость числа оборотов вращения двигателя от приложенного напряжения. Слева график построен вручную, справа – с помощью онлайн-сервиса (да, вышло покрасивее).

Некоторые меня спросят – «А зачем это нужно?». Оказывается, для обработки дерева скорость вращения заготовки очень важна. Следует выбирать ту или иную скорость вращения в зависимости от размера деревянной заготовки. Поэтому грамотные токари придумали вот такую таблицу.

Судя по снятым параметрам, мой мотор идеально подходит под задачи токарного дела. С его помощью можно изготовить, например, ножку для кресла или выточить рукоять для ножа.

Поэтому, на графике я выделил область 120…140В как оптимальную для работы. Но это в теории, а что покажет практика? Чтобы это выяснить начну собирать токарный станок. Большую помощь и мотивацию мне оказало вот это видео с канала HeARTwood.

Режем, варим, сверлим

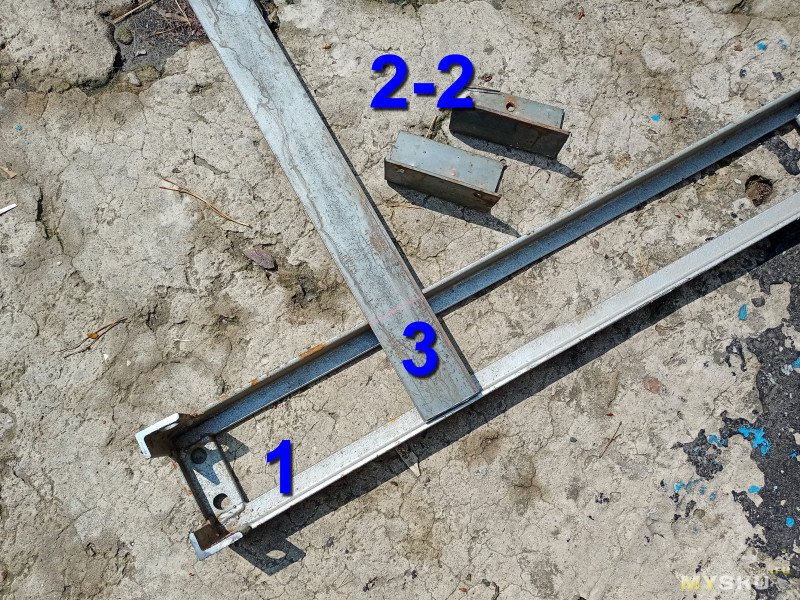

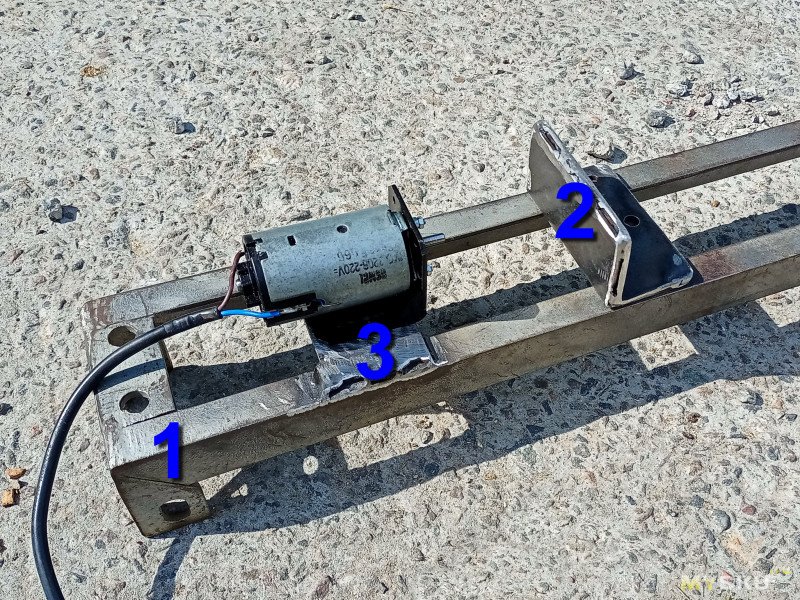

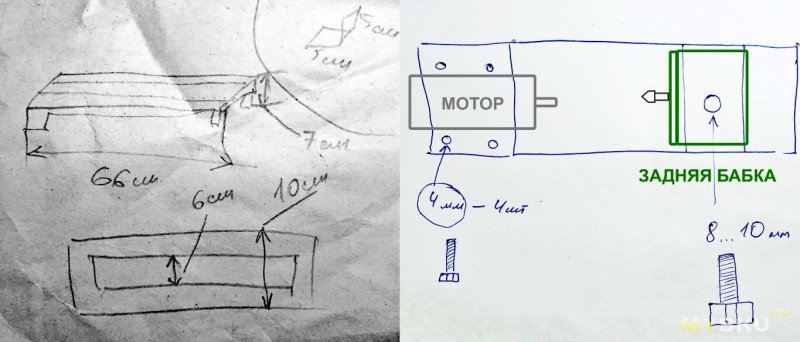

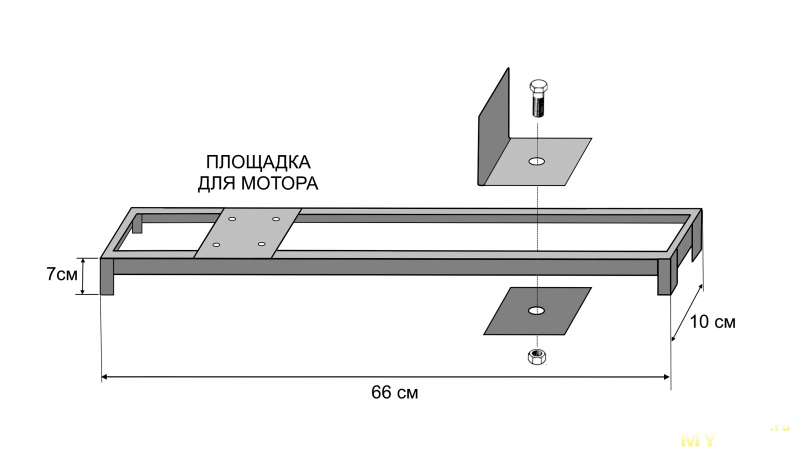

В качестве станины (основания) для будущего токарного станка я взял раму от военной радиотехнической стойки 60-х годов (элемент 1 на фото). Толстый металл, прочность, массивность – что еще нужно для счастья? Только раму разрежу вдоль и получу две направляющих с «ножками».

Задней бабкой будет у меня кусок старой кровати (элемент 2 на фото) в форме металлического уголка 5 x 5 см. Для большей прочности я разрежу этот кусок пополам и сварю их воедино, наложив друг на друга (элемент 2-2 на фото). Моторную площадку (3) и нижнюю пластину для задней бабки вырезал из 5 см полосы.

После зачистки металла от краски приступаю к сварочным работам. Кроватные уголки свариваю вместе (2), а на станину (1) сверху привариваю площадку под мотор (3).

Так как сварщик я никудышний, красивых шов не делаю, то свои огрехи исправил с помощью двухкомпонентного «металлического клея», который спустя время (12 часов) затвердел и «схватился» намертво. Банально замазал им щели и ненужные отверстия.

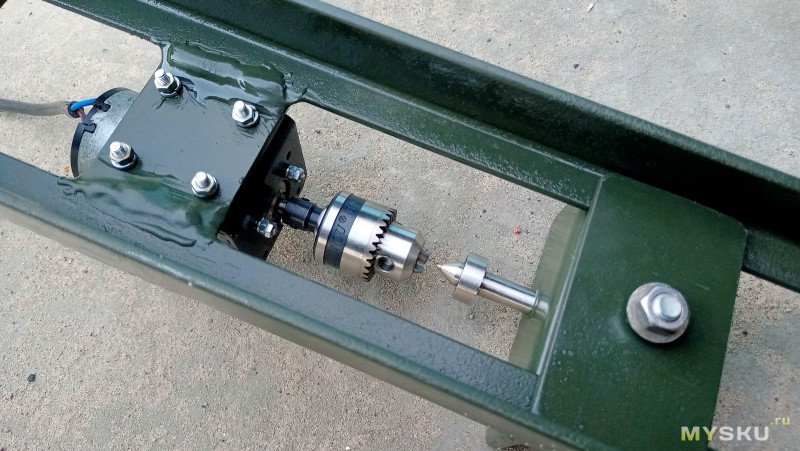

После высверливаю в моторной площадке четыре отверстия под крепление уголка и устанавливаю двигатель. В задней бабке, напортив патрона, намечаю точку сверления для установки упорного конуса.

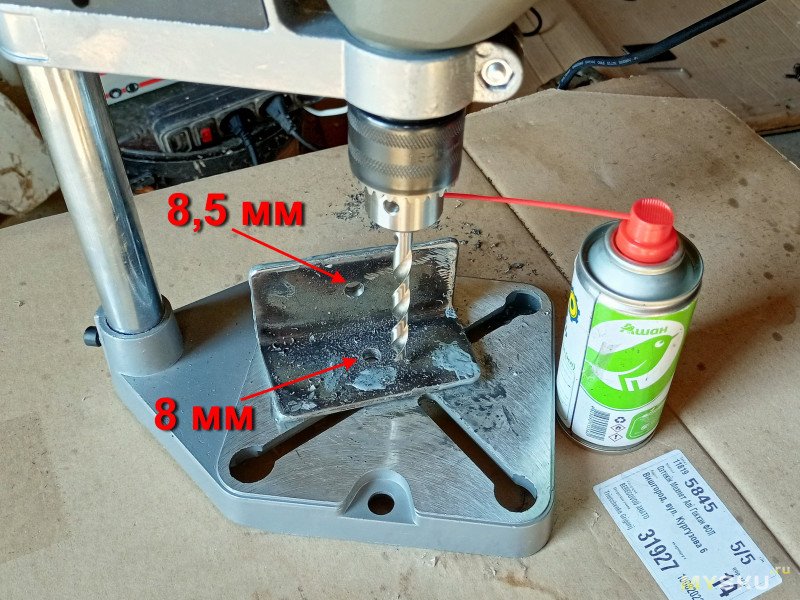

Рассверловку делал с помощью дрельной стойки, с которой пришлось повозиться и помучится. Во-первых, она легкая, из тонкого металла. Во-вторых, труба-держатель постоянно «уходила» в сторону. Если бы тут был применен профиль (квадрат или прямоугольник), то этой проблемы не было.

В общем, худо-бедно, мне удалось просверлить два нужных отверстия. В задней бабке – диаметром на 8 мм (под фиксирующую гайку) и на 8,5 мм (под конус с подшипником).

После чего конус плотно «сел» в заднюю бабку, а для прочности стыка перед этим добавил «металлического клея».

Покраска заготовок

По моей задумке должна получиться вот такая конструкция и ее нужно покрасить.

Покраска хоть и самый легкий этап, но ответственный. Долго выбирал цвет нитроэмали, как Нео выбирал две таблетки. Баллончиков с краской у меня было тоже два.

Только цвета у меня были другие - бирюзовый и хаки. Остановился на втором варианте. Кстати, а какой бы выбрал матерый токарь? )

Мелкие огрехи

Внешне станок выглядел идеально. Даже снизу отдаленно смахивал на заводское изделие (если не приглядываться).

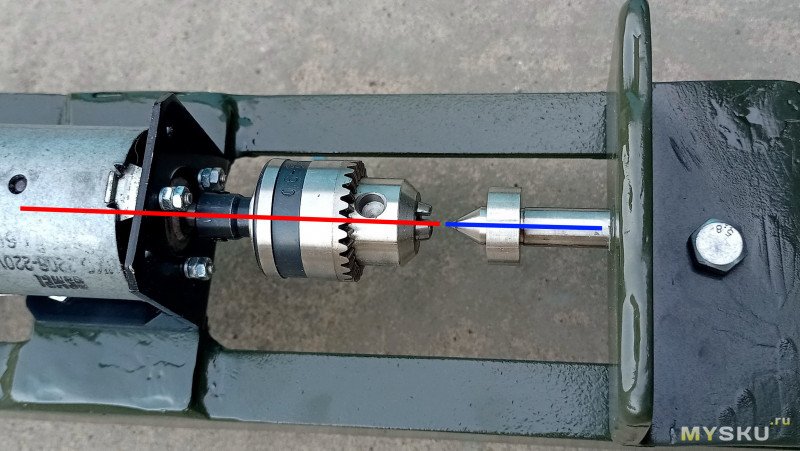

Ось вращения по направлению «патрон — упорный конус» была выверена точно.

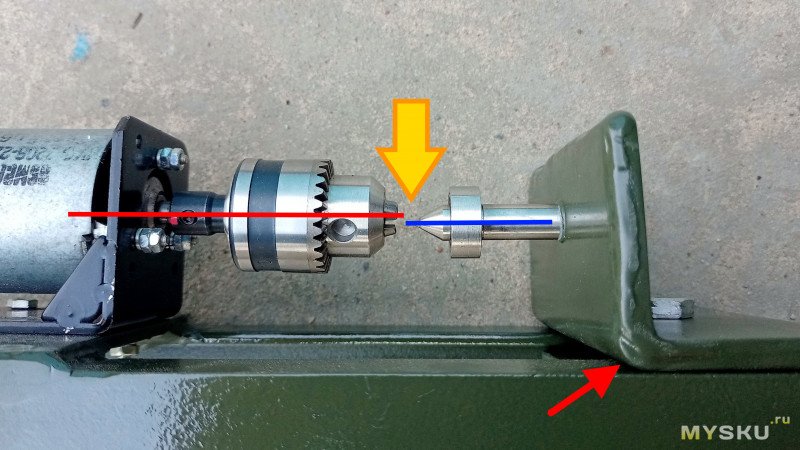

А вот с центровкой по вертикали случилась оказия – центр конуса не попадал на центр патрона (желтая стрелка). Поэтому заднюю бабку нужно было приподнять на 0,7…0,8 мм (красная стрелка).

Решение нашлось быстро, в виде обломка пилки по металлу. Он идеально подходил по месту и по размеру. Снова беру «металлический клей», шлифую, крашу – и задняя бабка с конусом теперь встает по уровню.

Заодно выпилил из пластика изоляционную пластину под кабель. Пластину приклеил к станине, а кабель закрепил стяжкой.

Испытание станка

Наступил «час Ч». Сдвинув со стола электроточило и гриндер, прижал к столешнице мощными струбцинами (С1 и С2) раму своего мини-токарника. Роль подручника сыграла обычная доска, которую закрепил двумя мелкими струбцинами (С3 и С4). Сразу отмечу, что подобное решение оказалось удачным. Струбцины со своей задачей справились на отлично.

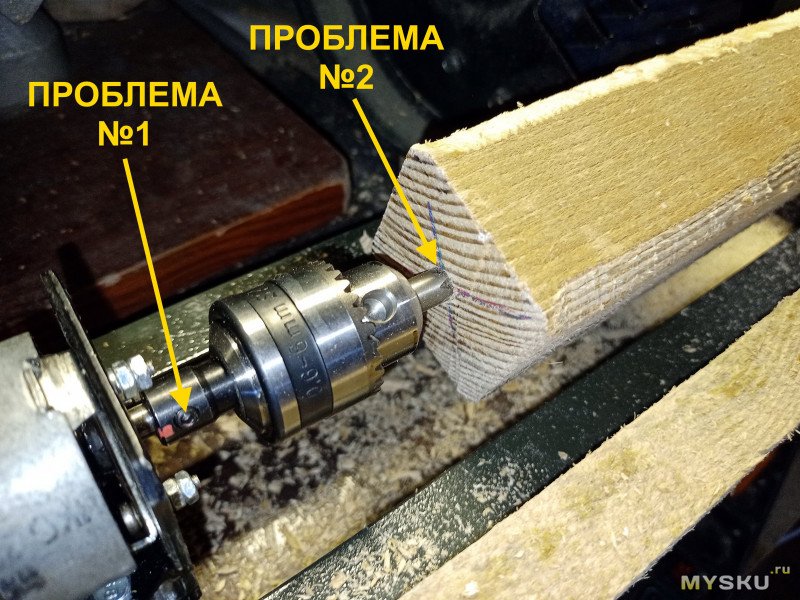

Поначалу установил в токарный станок большой и тяжелый ореховый спил. Но не тут-то было! Пошли жуткие биения. Пришлось отказаться от ореха и взять легкий сосновый брус сечением 5x5 см и длиной 20 см. С ним уже можно было работать, вибрации были приемлемыми. Но через 10 минут работы «вылезли» другие проблемы.

Проблема №1 – винты на втулке вала мотора постоянно раскручивались. Нужно было каждые 5 минут их снова зажимать шестигранником.

Проблема №2 – мелкий зубчатый шпиндель работал «как сверло», выгрызая дерево. Приходилось каждый раз смещать заднюю бабку ближе к мотору (просто подстукивал молотком).

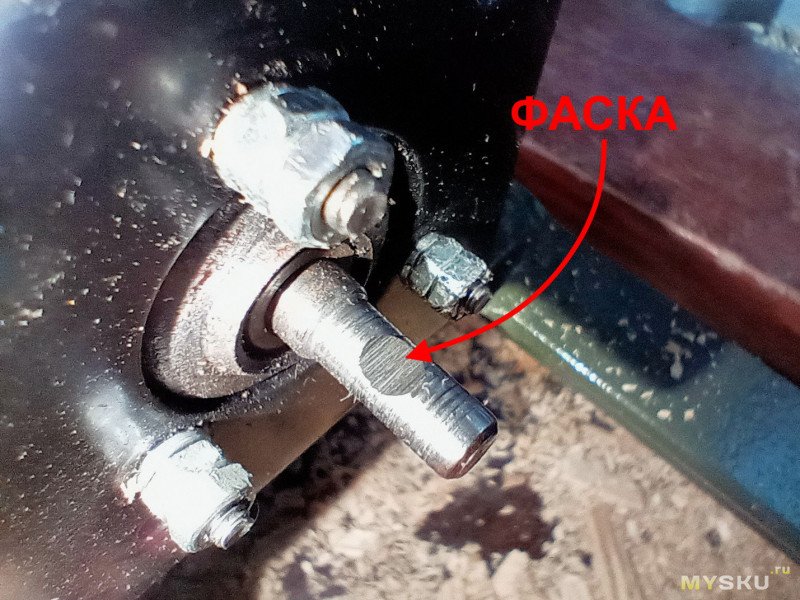

Через час в сосновой заготовке по центру образовалась выемка глубиной около 1 см. Шпиндель на высоких оборотах продолжал «грызть» древесину. Чтобы хоть как-то решить первую проблему, сделал на валу две фаски. Но и это слабо помогло – винты на втулке по-прежнему раскручивались.

Проблема №3 – неудобный зажим гайки на задней бабке. Приходилось одним ключом держать гайку (снизу), а другим затягивать болт (сверху).

В любом случае все эти проблемы можно было решить. Первое – приобрести зубчатый шпиндель большего размера. Второе – зафиксировать винты на втулке точечной сваркой. Третье – приварить нижнюю гайку к зажимной пластине.

Но это были мелочи! Главная проблема заключалась в двигателе. Он терял обороты под резцом, поэтому приходилось раскручивать мотор до 5000…5500 об/мин. На меньших оборотах он не держал нагрузку. Отчего приходилось на заготовку нажимать нежно, бережно, снимая стамеской за проход микрон тонкий слой древесины. Такая работа «утомляла».

Как бы там ни было, спустя час я получил вот такую гладкую сосновую «кукурузину» диаметром 4 см. Да, первый блин вышел комом! Но я приобрел опыт, наметил новые цели и скоро начну испытания другого, более мощного мотора. Главное, чтобы жена не узнала про то, как я использовал комод.

На этом у меня все!

Всем удачи и бобра! ©

Патрон для дрели Mini Electric Drill Chuck 0.6-6mm — https://www.aliexpress.com/item/4000713103780.html

Дешевый зубчатый шпиндель для токарного станка — https://www.aliexpress.com/item/33009477318.html

Блок питания DC0-220V 6A WK622 Speed Regulator PWM — https://www.aliexpress.com/item/1005004006378201.html

Крепежный уголок для мотора Motor Mount Bracket Universal Straight Plat Fixing Mounting Bracket for 750/755/775/795/895 DC Motor — https://www.aliexpress.com/item/1005003565423884.html

| +62 |

4834

242

|

| +72 |

3261

76

|

| +17 |

3379

96

|

| +124 |

3144

57

|

И да! Можно было перед обработкой бруска немного убрать грани рубанком. И дело пошло бы быстрее

…

Зачем винишь в непостоянстве Рок?

Коль не в накладе ты,

Тебе и невдомек,

Что если б в милостях своих,

Он был бы постоянен,

Ты б очереди своей до смерти,

Ждать бы мог.

Правда я получил большое удовольствие от сборок и планирования, но хорошего токарного не получил.

Лучше всего подошел от стиралки.

Основная причина покупки нормального станка это удобство использования.

Потом тебе это требуется уже время от времени — и ты модернизируешь приспособу до чего-то более солидного и удобного.

А потом ты увлекаешься этим видом работ, понимаешь, что нравится тебе точить, а не делать подобие инструмента для этого, и неизбежно приходишь к выводу о необходимости приобретения нормального инструмента промышленного производства… :))

я тоже делал станок. Но делал «по серьёзному», из швелера, двигатель общепромышленный 0,55*1500.

А до его был и есть «умелые руки», но не нем только ручки для напильников и стамесок можно делать.

Я знаю, где в лесу, в кустах, лежит такой обод, но тащить его на себе несколько км по кустам да лесным буеракам… пусть дальше лежит, ждёт своего хозяина)

Я сразу мотор от стиралки поставил. Точит, но те же проблемы как у ТС — вилка и конус задней бабки погружается в мягкую древесину. Вибрация не страшна, если станок хорошо зафиксировать. Ну и неправильно сделал подручник — это в станке по металлу на центр выставлять надо, а тут высота должна регулироваться. Впрочем и такой вполне работает, если что ободрать от коры и привести в цилиндрическую форму для дальнейшей работы на токарном по металлу.

Если я правильно понимаю, то это коллекторный двигатель с обмоткой на статоре. Это универсальный двигатель может работать как от переменки, так и от постоянки. Для упарвления обортами от переменки достаточно поставить простейший симсторный регулятор.Нашёл другое изображение этого движка, там VDC нааписано:

Симисторный регулятор с диодным мостом после оного позволит нормально управлять оборотами этого двигателя.

по белому завидую

Зы: знать оптимальные обороты для резания это конечно хорошо, но резание будет идти и при оборотах меньше, чем оптимальные.

Важнее знать какая мощность электродвигателя нужна для определенной древесины и глубины резания с подачей, а таких таблиц вы не найдете, потому что мощность зависит от кучи параметров… Посмотрите готовые станки, какие там движки стоят. ИМХО, нужно не менее 150Вт…

Регулируемый БП от 0 до 220В можно название модели или ссылку на него?

Блок питания DC0-220V 6A WK622 Speed Regulator PWM — https://aliexpress.com/item/item/1005004006378201.html

Взял новый движок DC 120В 400 Вт — вот у него есть резьба в отверстиях на торце.

Станок «Умелые руки» 0,25 кВт. Почему в эти станки 1кВт моторы конструкторы не поставили?

Одно из школьных воспоминаний — «кто так держит киянку? Ей же больно!»

Не, с сверлильным патроном тоже можно, у меня как раз тот китайский алюминиевый есть и, если суметь закрепить там все ровно, можно точить мелочи типа ручек для инструментов. Я сумел выточить из дуба трамбовку для кофе диаметром ок. 50 мм.

Но конструкция такая по определению лишена жесткости и, следовательно, точности. Плюс нет возможности опять же точно двигать заднюю бабку, пиноли подвижной тоже нет, соосности никакой от слова вообще.

И поделие это не оправдает времени и усилий на постройку и работу с ним.

Кстати, небольшие детали хорошо устанавливать на державку для шлифнасадок бормашин. Там конический шуруп, он ввинчивается в древесину, а если прокручивается, можно на суперклей посадить.

Если вам невмоготу самому делать, откажитесь от сверлильного патрона и смастерите планшайбу. Избегайте длинных осей и не экономьте на толщине стационарных деталей. Будет лучше.

Ее точно не надо делать.

можно купить как целый, так и в вариациях без двигателя или по «частям».

Станиславский

… Нашел на ОЛХ одно предложение станка. Внешне — в более-менее нормальном состоянии. Просят 14,5 тыс. грн. (390 долларов).

www.olx.ua/d/obyavlenie/prodam-stanok-tokarnyy-po-derevu-IDSHEYp.html

в шкафу и на веранде место-то давно уже закончилось)

нужно просто сумму равную стоимости покупки перечислять на карточку жене :)

как только начал такое практиковать жена сама приходит и спрашивает, а когда будет очердной Dewalt куплен :)

решается сразу 4 проблемы:

1) уменьшается кол-во таких «хотелок» в 2-3 раза…

2) появляется много свободного места, так как захламляемость падает в эти же 2-3 раза.

3) счастливая/довольная жена, которая теперь двумя руками за хобби мужа :)

4) более обдуманный выбор покупок…

Мой самодельный

дыроколоммоторчиком и убить можно!» ©Вроде человек с руками, а вот нашёл себе хобби.

Видимо по гаражам ночами жигули никто уже не чинит.