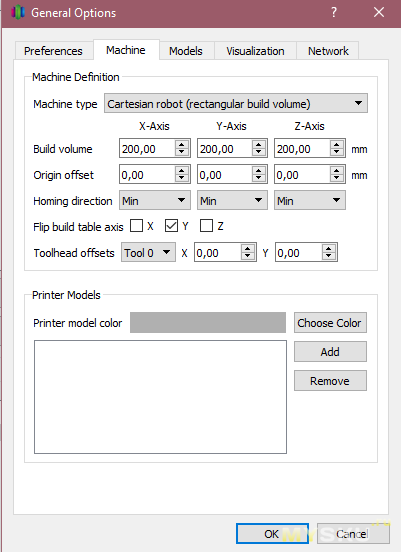

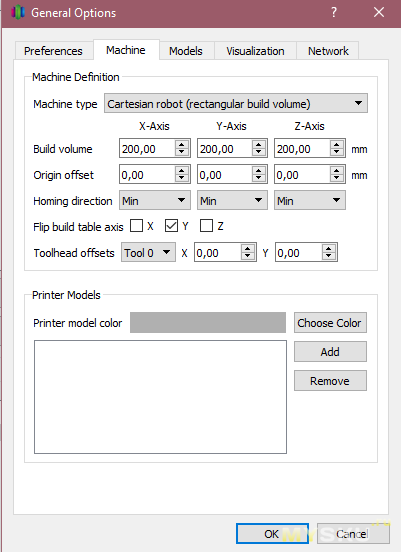

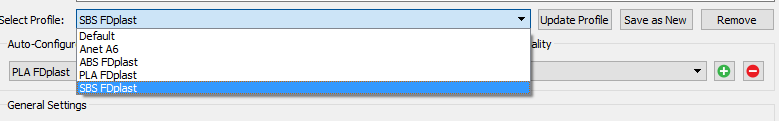

Если Вы купили программу, при первом запуске выбираем свою модель и настройки подтянутся сами, если же решили сначала попробовать «триальную» версию, то вписываем настройки своего принтера в меню "

Tools-Option-Machine"

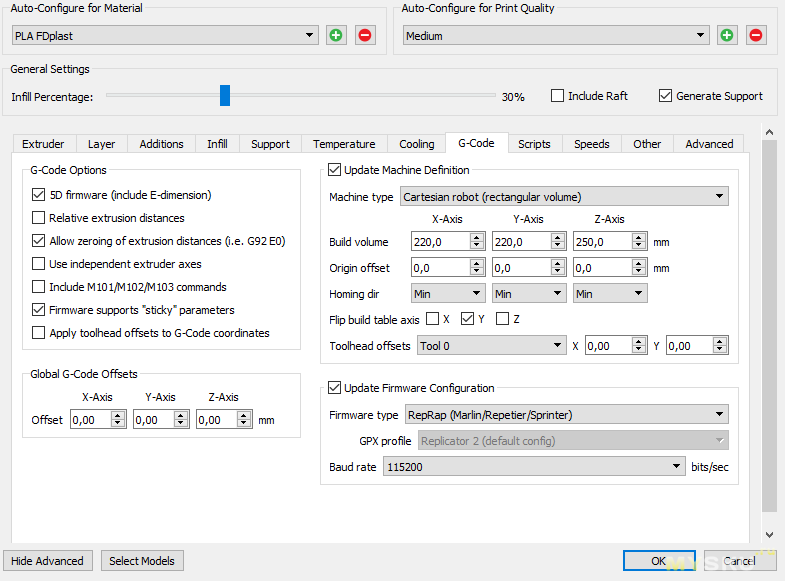

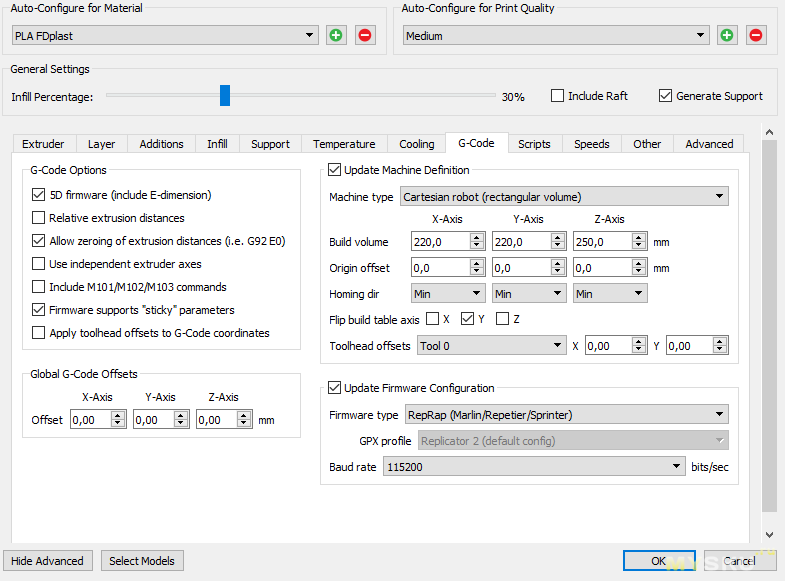

Выбираем тип и размеры стола.

В строке

Flip build table axis ставим галочку на оси

Y если по этой оси перемещается стол, иначе построение будет происходить зеркально.

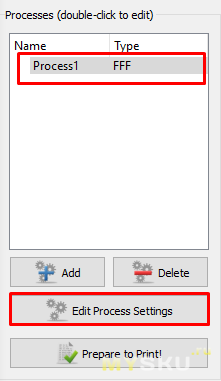

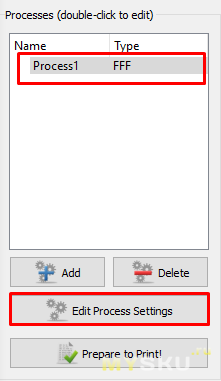

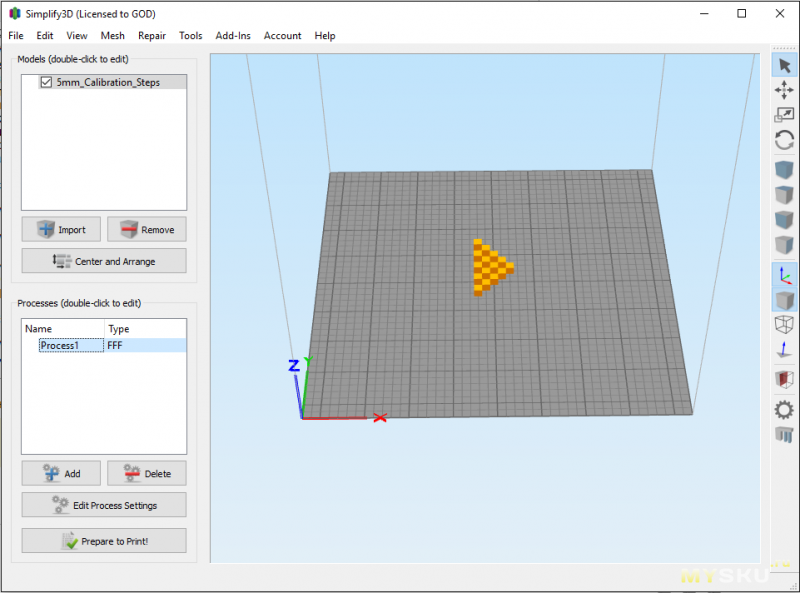

Перетаскиваем модель в рабочую область и дважды нажимаем на текущий процесс, либо кнопку "

Edit Process Settings"

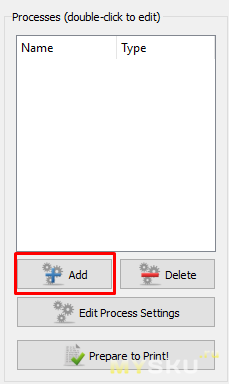

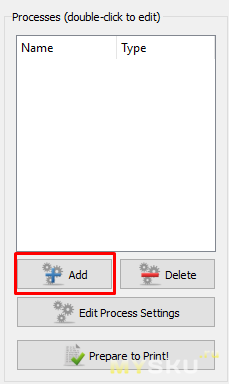

Если список процессов пуст, добавляем его вручную

Настройки при этом откроются автоматически.

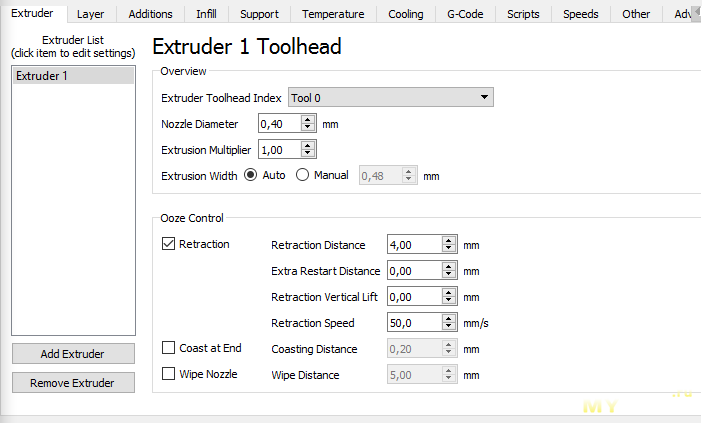

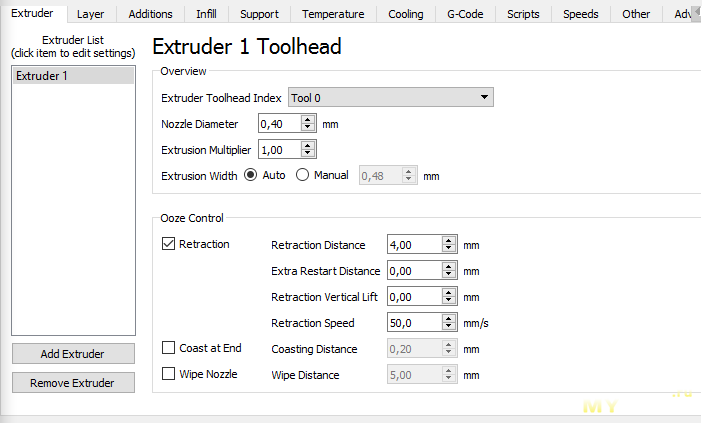

Extruder

Выбираем порядковый номер(если один, то оставляем

Tool 0)

Nozzle Diameter(Диаметр сопла) — смотрим спецификацию и вносим правильное значение.

Extrusion Multiplier(Коэффициент подачи прутка) — для ABS я ничего не меняю, а вот PLA и SBS опытным путем довел до 0,98. Если оставить единицу, пластик выдавливается с небольшим избытком. Параметр можно подгонять в режиме реального времени во врем печати, позже покажу как.

Extrusion Width(Ширина печати) — рекомендую оставить

авто. Сейчас постараюсь объяснить почему.

В прошлый раз у нас возник спор с

faza380 по поводу данного параметра, о его предназначении, и смысле выставления диаметра сопла.

Даже пришлось подкинуть плюсиков на его комментарии, видимо некоторые пользователи подумали, что он не прав. Но это не совсем так, мы оба в какой-то степени были правы.

Дело в том, что если не выставлять автоматическую подгонку ширины слоя, можно выставить любое его значение и высоту, лишь бы они не противоречили друг другу(множитель ширины 1.2). Диаметр сопла при этом игнорируется.

Но правильно ли это?

В какой-то степени нам дается больше свободы. Вдруг мы изобрели новый пруток, который выдавливается как вода и настолько быстро застывает при охлаждении, что можно положить слой 1x0.5 мм соплом 0,4мм без растекания и зажевывания филамента.

Так же

sir0ta писал, что занижением ширины слоя боролся с незакрытыми крышками модели. И он тоже прав — мы заставляем слайсер думать, что у нас тонкое сопло, вместо 30 линий перекрытия накладывается 40 и «дыра» закрыта, при этом подается меньше пластика и вроде все хорошо, но из за пониженной подачи межслойная адгезия может быть хуже, ведь пятно контакта слоев уменьшается. Так же могут возникать «разрывы» нити на высоких скоростях печати.

Но как же тогда бороться с пропусками? Если процесс печати настроен правильно, нам не нужно обманывать слайсер.

Когда мы выставляем

автоширину, симплифай сам выбирает оптимальное значение, исходя из указанного диаметра сопла и изменять этот параметр стоит только в отдельных случаях, например если Вам нужно больше деталей на небольшой модели или получить проход линии в том месте, которое слайсер изначально посчитал слишком тонким(хотя для этого случая есть настройка динамической ширины тонких стенок, помните?), но нужно будет так же регулировать подачу прутка во время печати(Extrusion Multiplier), иначе можно потерять детализацию из за выступающих излишков пластика, либо получить плохую межслойную адгезию.

Надеюсь достаточно подробно раскрыл данные пункты и у нас не будет больше разногласий на этот счет =)

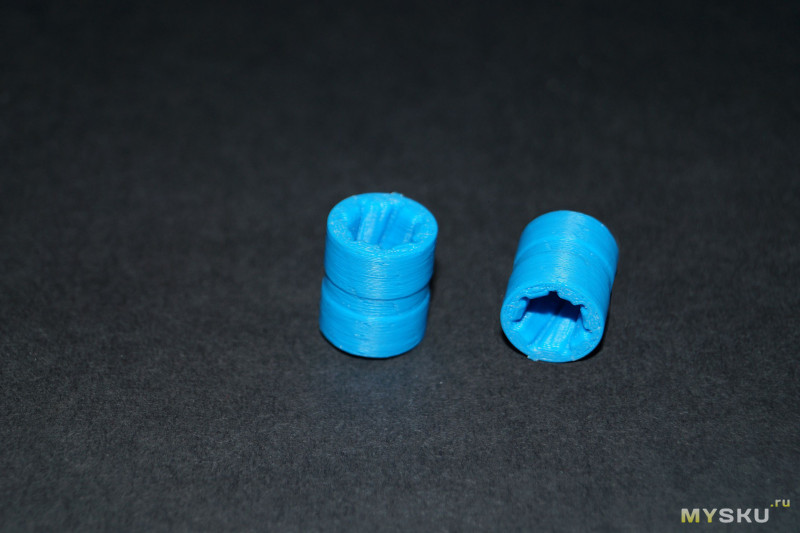

Retraction — во время печати есть моменты, когда соплу необходимо перейти к следующей вершине детали без выдавливания пластика. Двигатель экструдера перестает подавать пруток, но под действием гравитации и остаточного давления, пластик продолжает выдавливаться и мы видим результат в виде паутинок, соединяющих соседние стенки нашей модели.

Тут нам на помощь приходит ретракт. Перед «холостым» перемещением экструдер втягивает определенное количество прутка(

Retraction Distance), в моем случае 4 мм со скоростью(

Retraction Speed) 50 мм/с. После достижения нужной точки, экструдер с той же скоростью и в том же количестве возвращает филамент обратно и печать продолжается.

Опция очень полезная, но настроить идеальную печать довольно проблематично. Во время ретракта пластиковая масса нагревается больше чем обычно, соответственно расширяется и при возврате прутка может выдавить больше материала, чем необходимо. Поэтому в местах начала печати нового слоя могут скапливаться избытки пластика. Параметр

Extra Distance призван бороться с таким поведением, тут мы можем указать сколько прутка нужно вернуть после перемещения, вбив положительные или отрицательные значения. Но мало кто им пользуется, т.к. при правильно настроенном ретракте нет нужды в дополнительной подстройке.

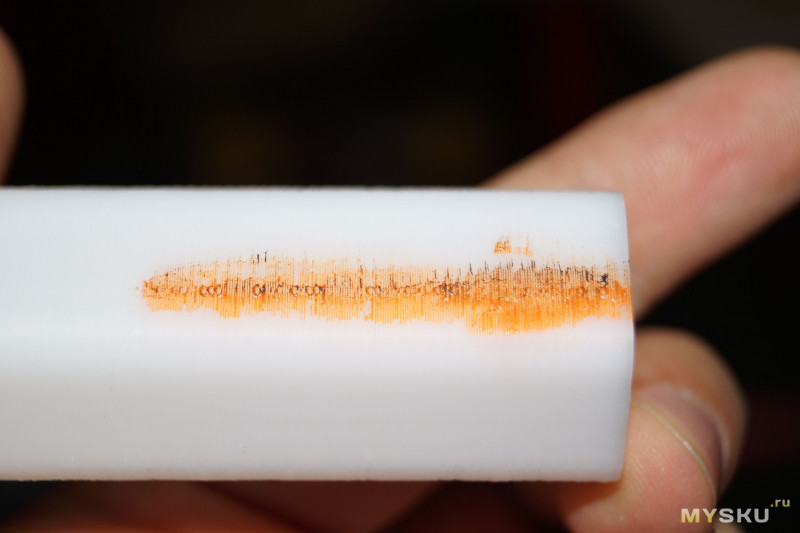

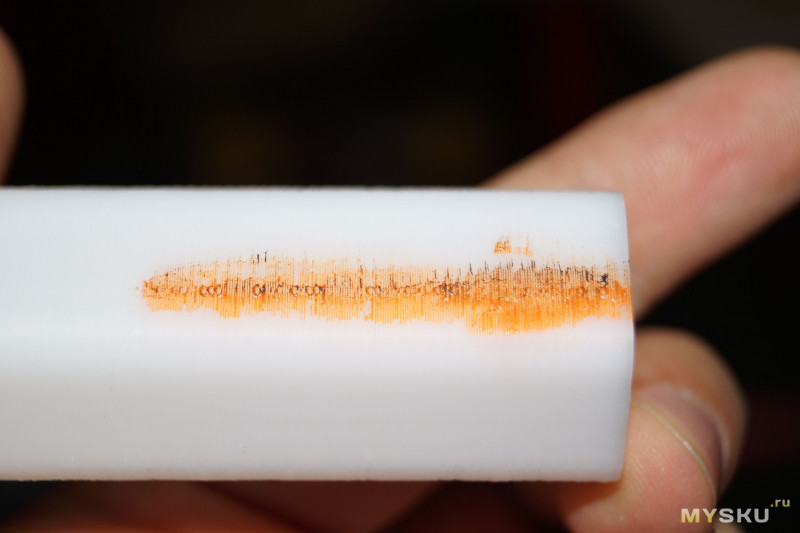

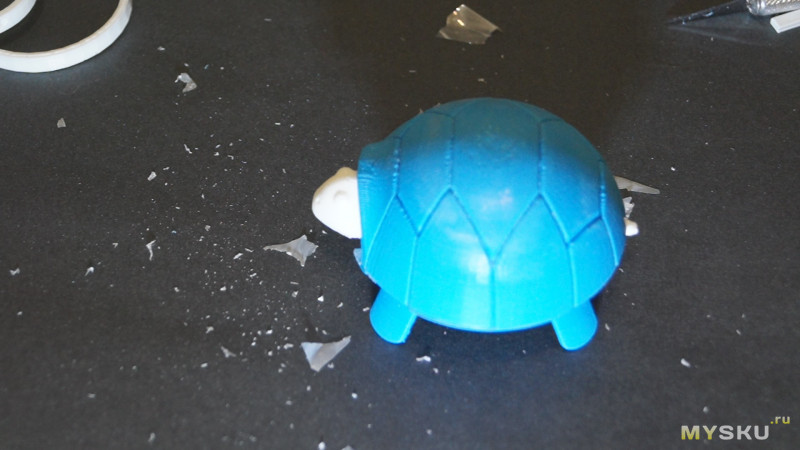

Многие наверное замечали небольшие капельки пластика на внешних стенках модели. Вот такие(подкрасил чтобы было лучше видно):

Они появляются из за того, что ретракт очищает только отверстие сопла, но на его рабочей поверхности остается немного материала, который и соскабливается о периметр детали, усугубляет ситуацию неправильно настроенный ретракт. Для исправления ситуации в симплифай есть опция

Vertical lift, которая приподнимает сопло на указанное расстояние от модели во время перемещения между вершинами. Время печати несколько увеличивается

Чистку сопла и разглаживание после ретракта(

Coast at End,

Wipe nozzle) я не включаю, в комментариях к прошлому посту так же отписывались о возможных проблемах, возникающих при их использовании.

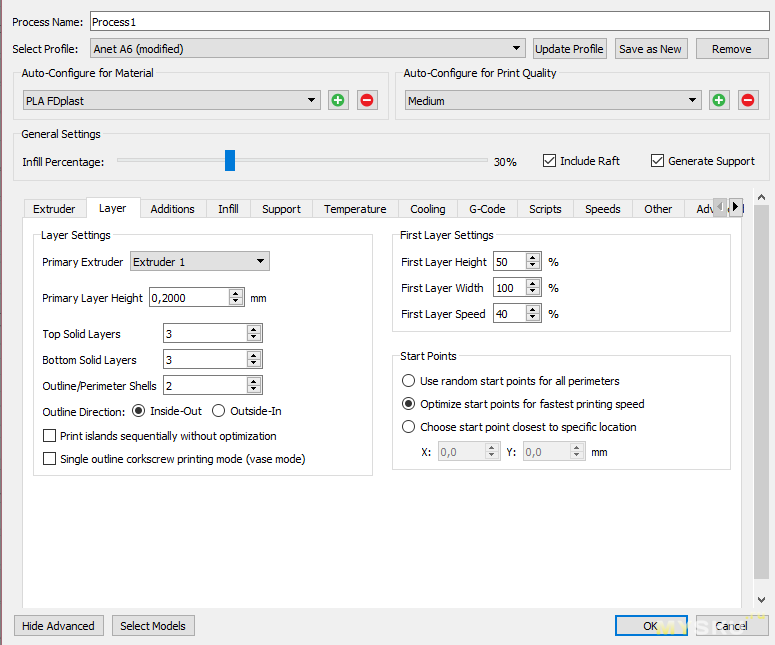

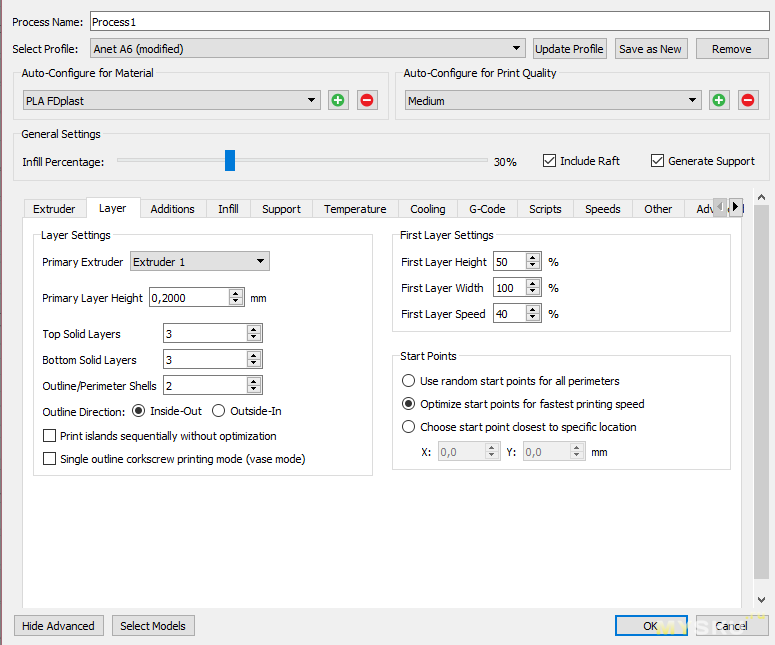

Layer(Слой)

Primary Extruder

Primary Extruder не трогаем если он у нас один.

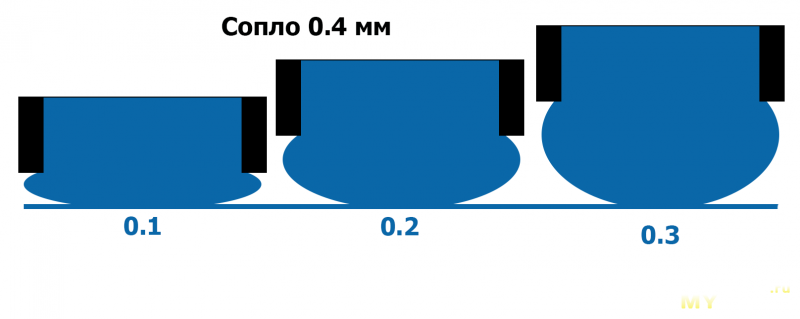

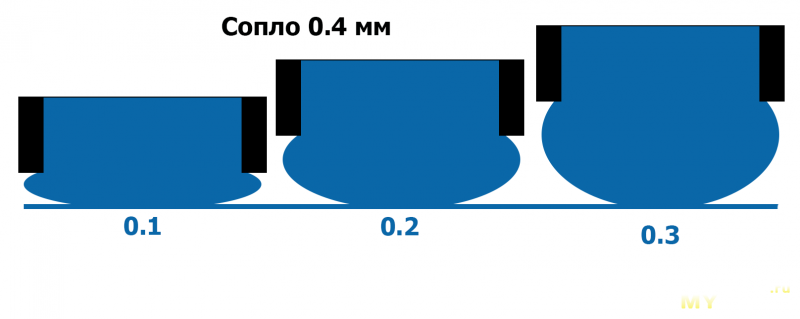

Primary Layer Height отвечает за высоту слоя, для сопла 0,4 мм и принтера Anet A6 она может составлять от 0,05 до 0,3 мм. Да, я участвовал в холиварах по поводу соблюдения кратности относительно минимального шага двигателя, но поверьте на слово — вам это не надо, не лезьте в эти дебри )) Ну и по поводу слишком высокого слоя — да, при 0,3 мм могут уже возникнуть проблемы с адгезией, т.к. площадь соприкосновения с нижним будет меньше, чем при высоте 0,2 мм.

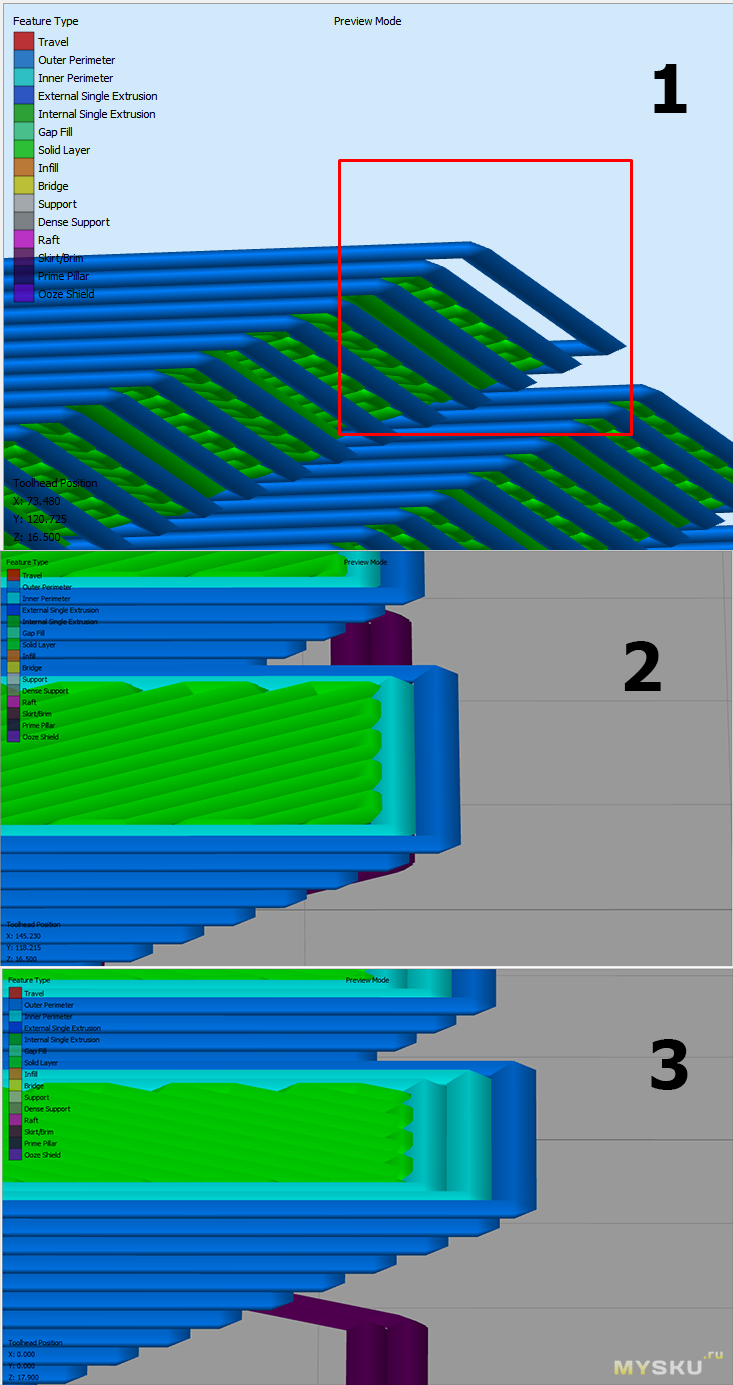

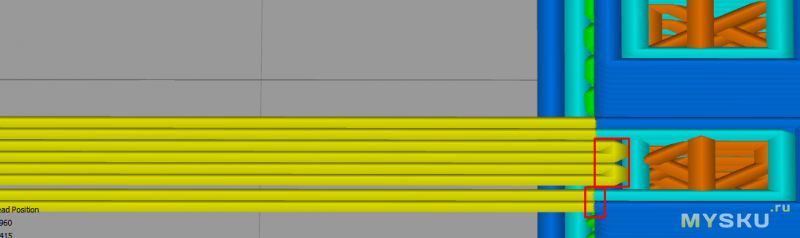

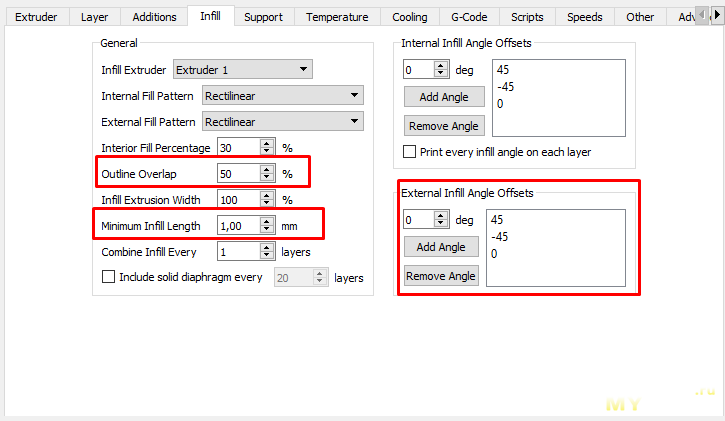

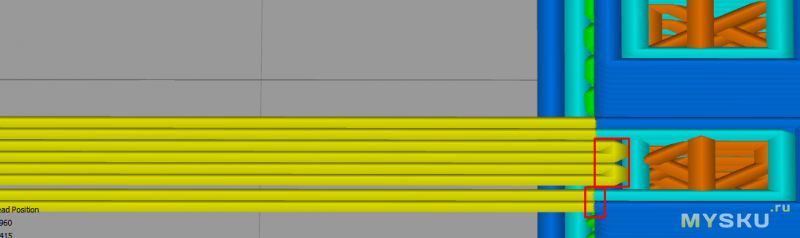

В более ранних версиях программы сталкивался с проблемой дыр, о которых вспоминал при описании настроек экструдера, вот вам яркий пример:

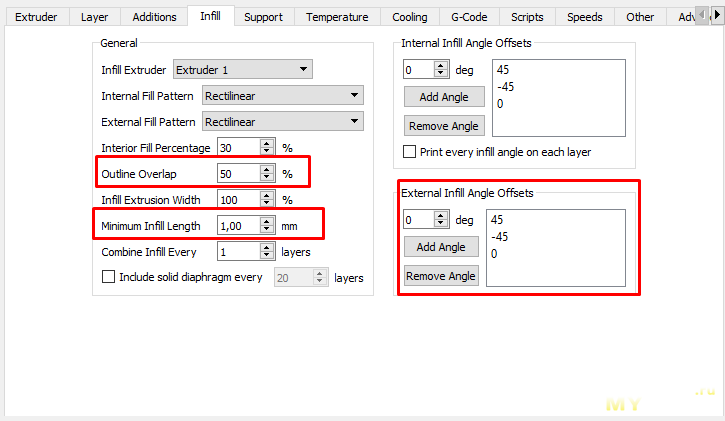

Сейчас на стоковых настройках сложно это повторить, потому что

Outline Overlap(наложение на внутреннюю стенку) имеет значение выше нуля и уменьшено минимальное расстояние заполнения. Но все же по привычке я использую три

Top Solid Layers, данная опция отвечает за количество финальных слоев со 100% заполнением(крышки модели). Дополнительно выставлено 3 угла построения, 50 процентов перекрытия и 1 мм минимальной дистанции(Вкладка Infill).

Что это дает? За счет наложения слоев(

Top Solid Layers) под тремя разными углами, совершается проход по всей поверхности детали и закрываются огрехи предыдущих, благодаря маленькому минимальному расстоянию(

Minimum Infil Lenght) заполнения строятся между периметрами даже в местах довольно острых углов, а наложение на внутренний периметр

Outline Overlap минимизирует проявление зазоров между стенкой и крышкой модели. Пришлось повозиться чтобы показать пример:

Bottom solid Layers

Bottom solid Layers — для дна можно сделать меньше слоев, т.к. поверхность стола ровная и проблем быть не должно, но для симметрии выставляю аналогичное значение.

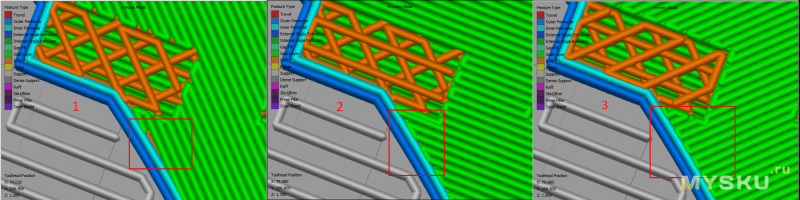

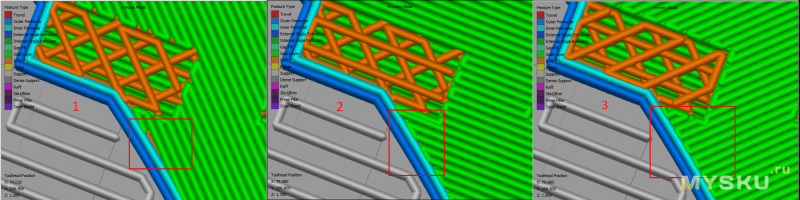

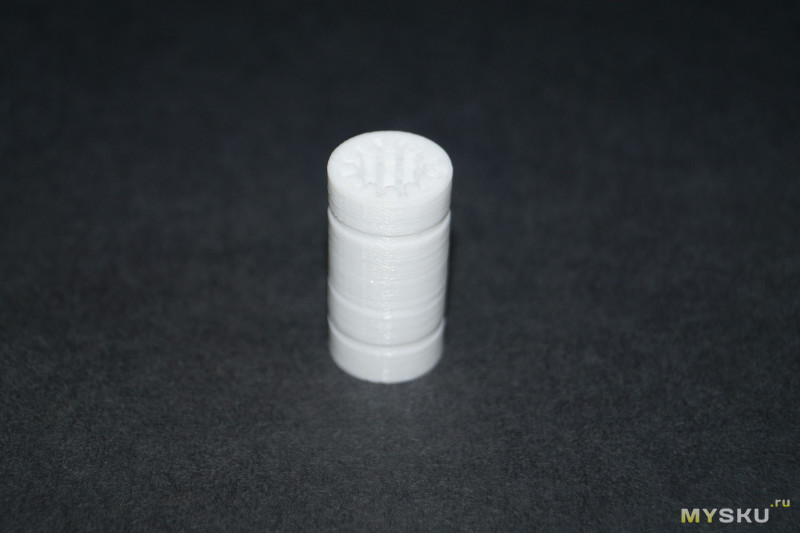

Outline/Perimeter Shells — количество слоев боковых стенок. Двойной периметр считаю универсальным значением, если поставить меньше, начнет проявляться заполнение и при резком расширении детали слой может начать печататься в воздухе. Тройной уже можно назвать пустой тратой пластика:

— Так есть же поддержки для таких ситуаций!

Правильно, есть, но щель между периметрами никуда не денется, заполнение имеет другой рисунок и будет уже не так эстетично смотреться. То же самое касается резких сужений — поддержек уже не нужны, но под периметром будет так же просматриваться заполнение под отличными от него углами:

Outline Directions

Outline Directions не трогаем. Рекомендуется использовать первый параметр при котором сначала печатается внутренний периметр, потом внешний. Аналогично можно привести две последних картинки. При резком расширении внешний периметр будет печататься в воздухе, а значит нужно печатать поддержки.

Параметры

печати первого слоя довольно сильно влияют на весь процесс печати. Обычно я выставляю

First Layer Height таким образом, чтобы толщина первого слоя получилась около 0.1 мм. Соответственно при слое 0.1 — 100% / 0.2 — 50% / 0,3 — 70%.

First Layer Width оставляю как есть, т.к. при увеличении или уменьшении значения не меняется количество проходов, как в случае с

Extrusion Width, а только корректируется коэффициент подачи прутка. Первый слой печатается с меньшей скоростью, поэтому хватает стандартного значения.

Скорость печати первого слоя(

First Layer Speed) зависит от выставленной общей скорости печати. У меня это 60 мм/с, поэтому 50%(30 мм/с) вполне хватает для хорошей адгезии.

Ну и стартовые точки(

Start Points) оставляю на усмотрение программы(Optimize start points).

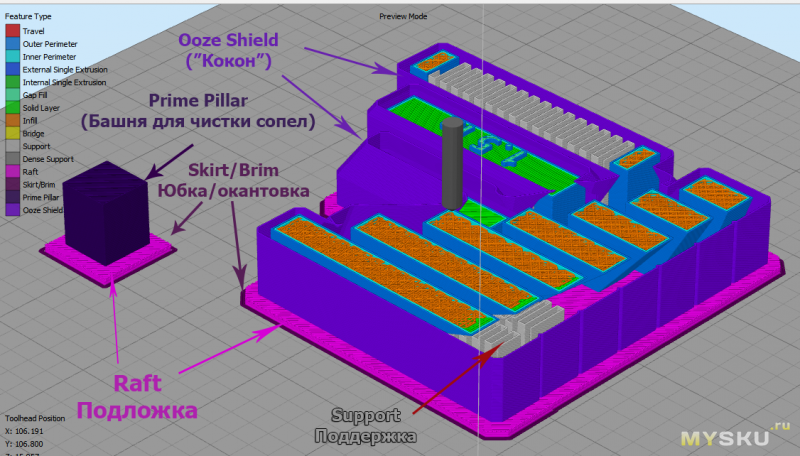

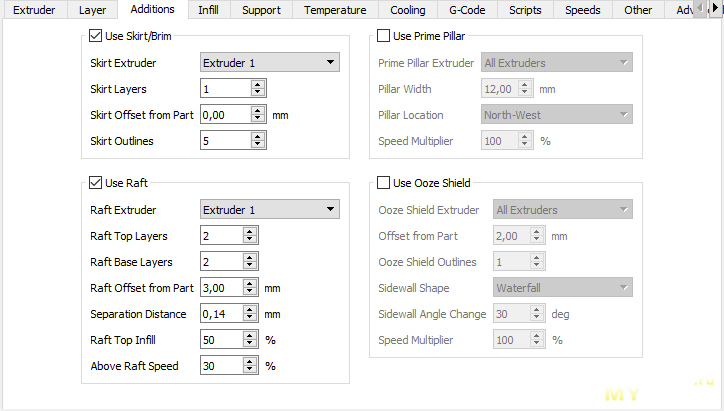

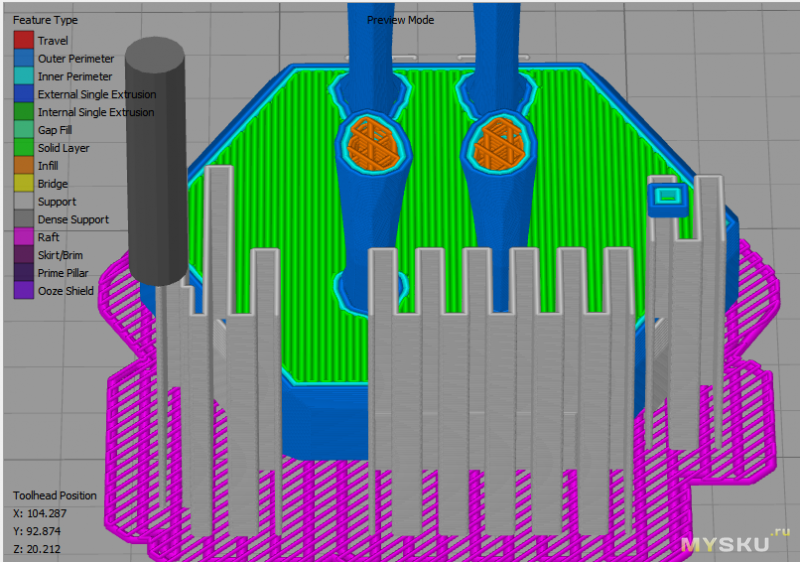

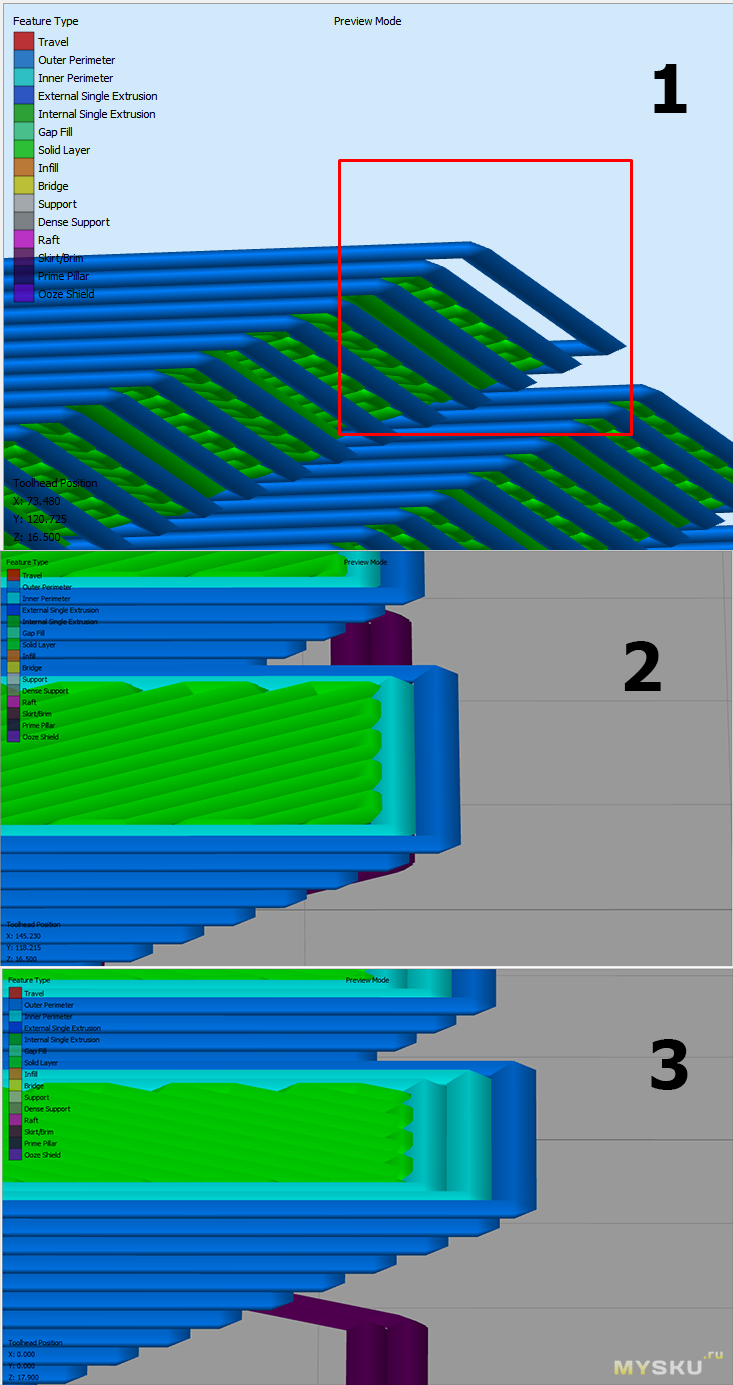

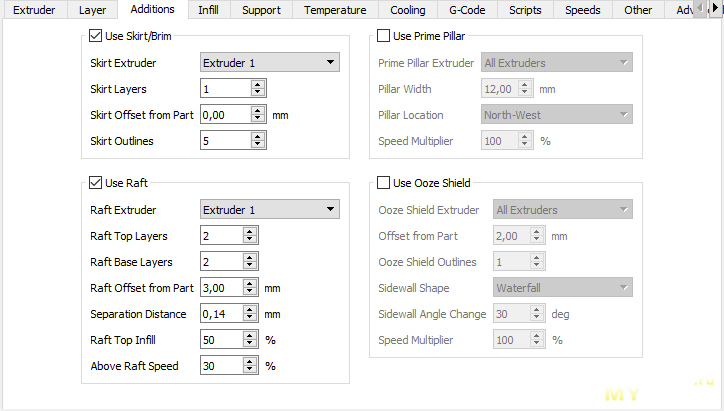

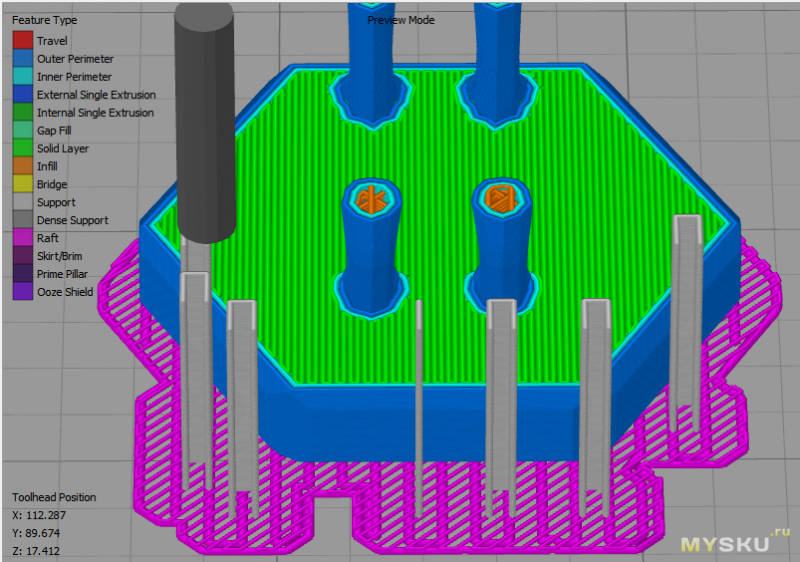

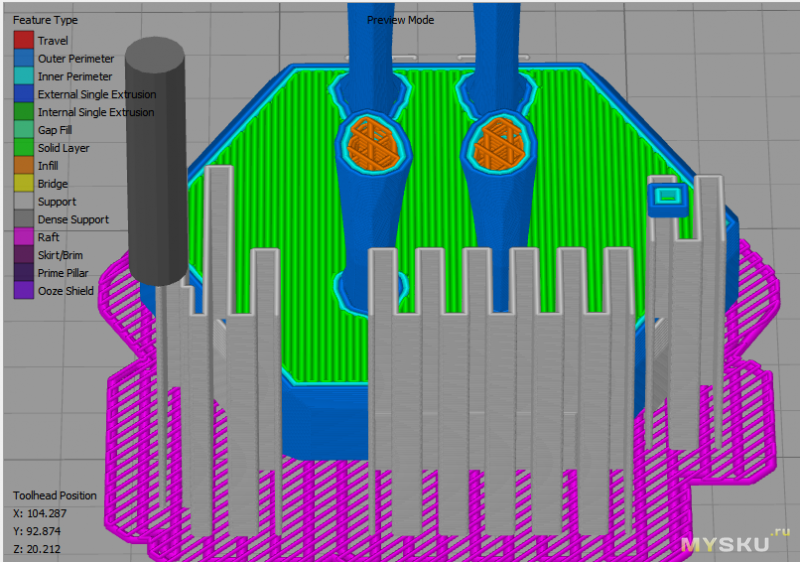

Дополнения(

Additions) были разобраны в первой части, поэтому прикреплю одну картинку чтобы напомнить что где:

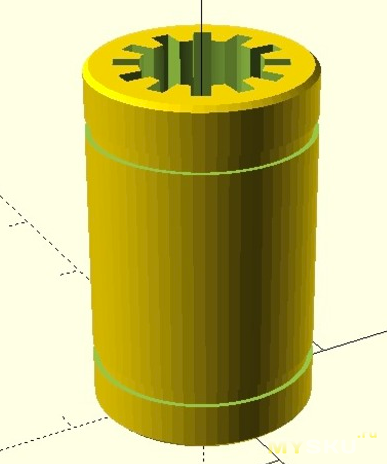

Prime Pillar

Prime Pillar и

Use Ooze Shield я не пользуюсь. Башенкой потому что сопло одно и дополнительным «коконом» потому что при наличии сквозняков он первый претендент на отлипание, заваливание на модель и нарушение процесса печати в целом.

В комментариях разгорался небольшой спор насчет «юбки»(

Skirt/brim). Во многих слайсерах ранее юбка использовалась для «прочистки» сопла перед печатью основного слоя, который проходил аккурат по ее границам. При плохой адгезии немного спасала от отлипания, но крупные детали во время усадки либо поднимали ее целиком, либо отрывали уголки, в то время как юбка оставалась на столе. Поэтому я начал пользоваться рафтом(

Raft). Считаю оптимальным использовать по 2 базовых(

Base Layer) и 2 верхних(

Top layer) слоя. Выступ за внешние периметры(

Offset from Part) зависит от размера самой модели и назначения подложки.

Отступ от основного слоя(

Separation distance) настраивается индивидуально под каждый тип пластика и деталь таким образом, чтобы модель не отлипала от рафта во время печати, и без особого труда отделялясь подручными средствами после окончания. Например, для моделей с мелкими элементами у основания можно уменьшить отступ, если же площадь соприкосновения большая — увеличить.

Если просто лень выставлять в идеал калибровку стола, можно настроить

рафт следующим образом:

Топовый слой — 1

Базовый слой — 1

Выступ — 0

Отступ — 50% высоты основного слоя

Плотность верхнего слоя(

Raft Top Infill) — 50%, так легче отделять модель.

Скорость — 40%.

Если нужна хорошая адгезия со столом, то:

Топовый слой — 2

Базовый слой — 2

Выступ — 20% длины/ширины модели

Отступ — 20-50% высоты основного слоя

Плотность верхнего слоя(

Raft Top Infill) — 50%

Скорость — 30%.

Высота слоя рафта не меняется и зависит от указанного диаметра сопла(поправьте если я не прав):

Первый базовый слой — 0,25 мм

Второй базовый слой(если есть) — 0,5 мм

Топовые слои — 0,22 мм

Мажет жирно, думаю настолько, насколько это возможно ))

Хорошая адгезия со столом обеспечивается за счет низкого процента заполнения и толстых слоев. Когда модель частично остывает и начинается усадка, топовые слои рафта за счет своей эластичности снижают натяжение и подложку не отрывает от стола.

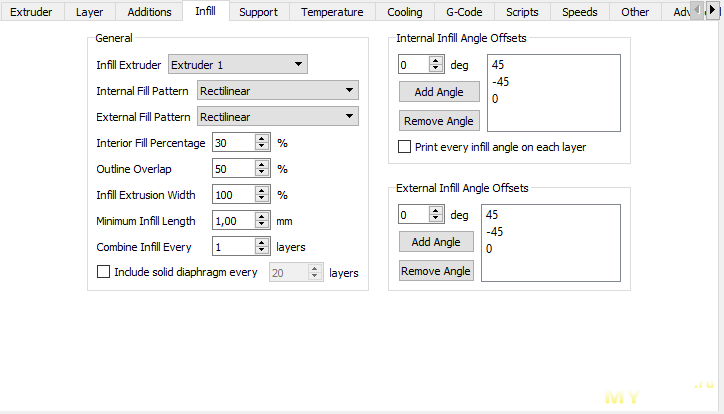

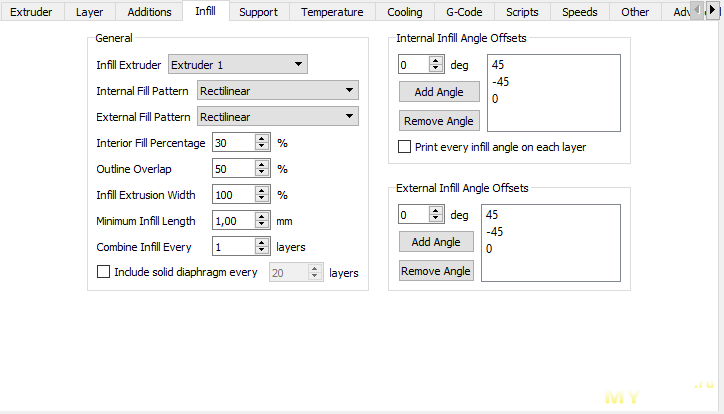

Насчет настроек заполнения(

Infill) говорили выше, в большинстве случаев оптимальны значения:

Тип рисунка не трогаем, 30% внутреннего заполнения хватит с головой, 50% наложения на периметр тоже и минимальный проход 1 мм. За углы говорил, вместо

0 можно добавить

90 градусов.

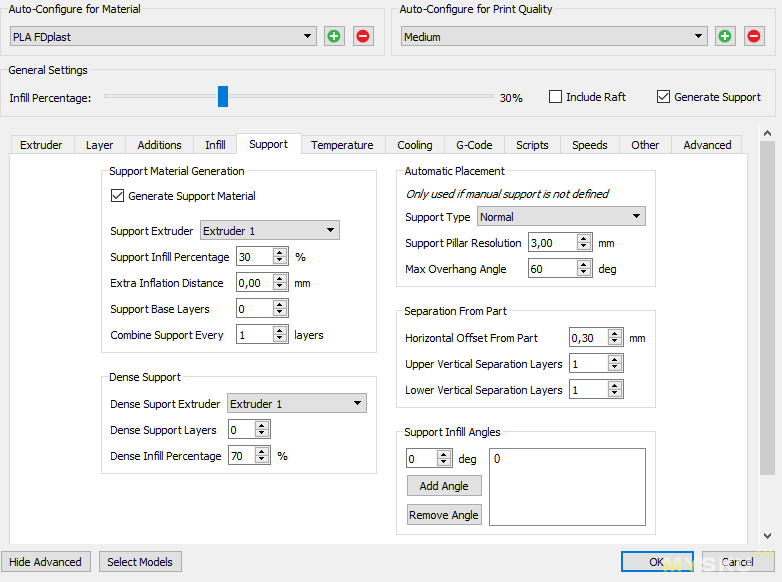

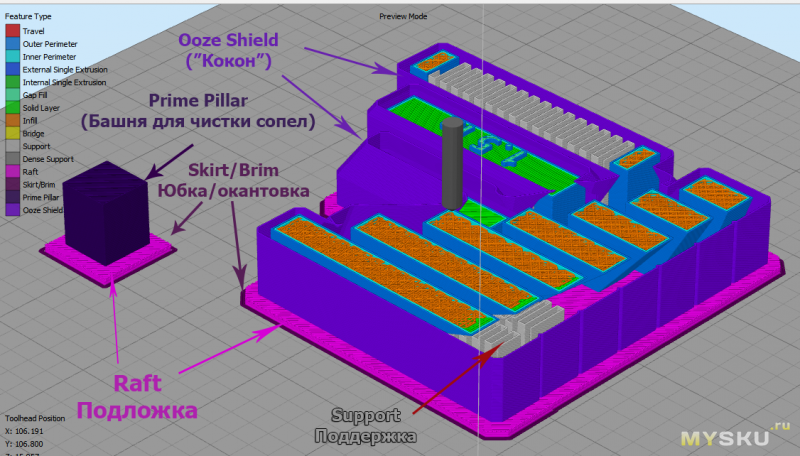

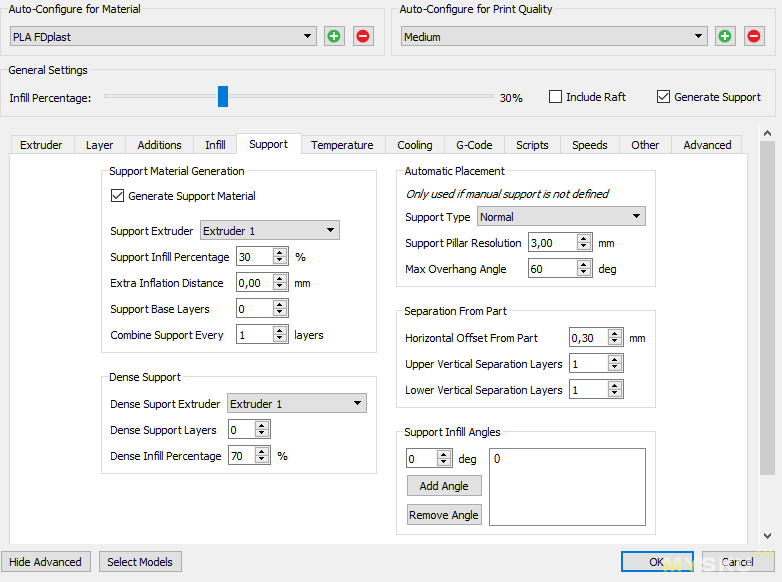

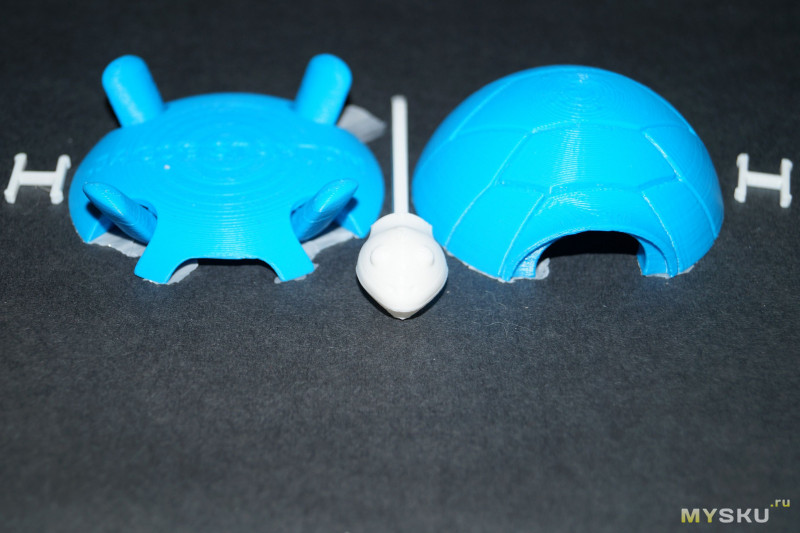

С настройками поддержки(

Support) особо не возился, потому что и по умолчанию они нормально себе печатаются.

В зависимости от размеров свисающих частей той или иной модели меняю только

плотность(Support Infil Percentage),

выступ(Extra inflation Distance) и

минимальный размер линий поддержки(Support Pillar Resolution). Если свисающая деталь маленькая, при низком проценте заполнения ее основание может лечь между линий поддержки,

выступ делаю больше чтобы сама конструкция не была слишком тонкой, и не отвалилась во время построения если наша деталь высоко. Пример:

Extra inflation Distance = 0 мм

Extra inflation Distance

Extra inflation Distance = 2 мм

Все параметры логичны, если возникнут вопросы — задавайте их в комментариях, я обновлю информацию.

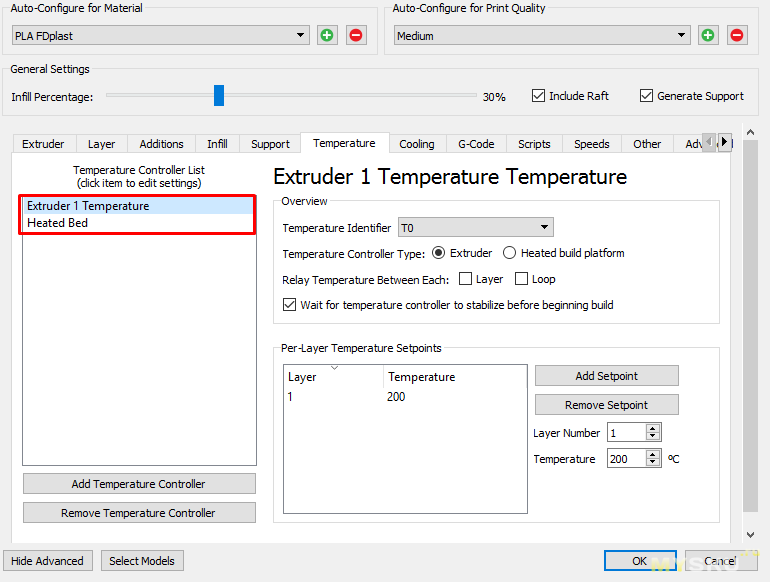

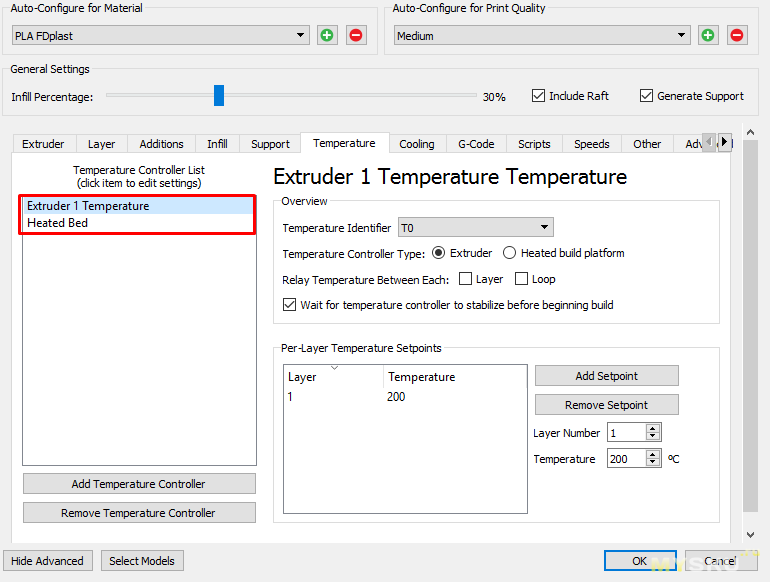

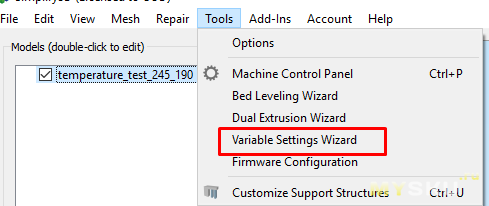

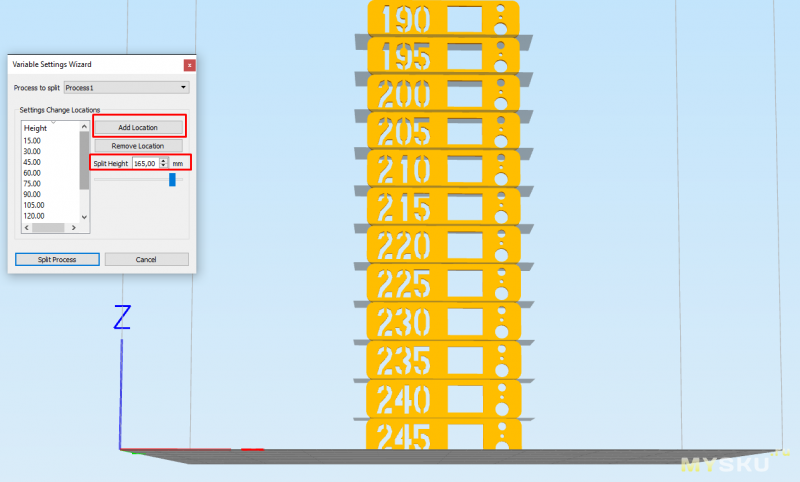

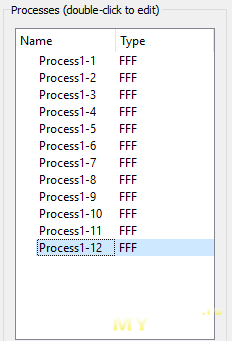

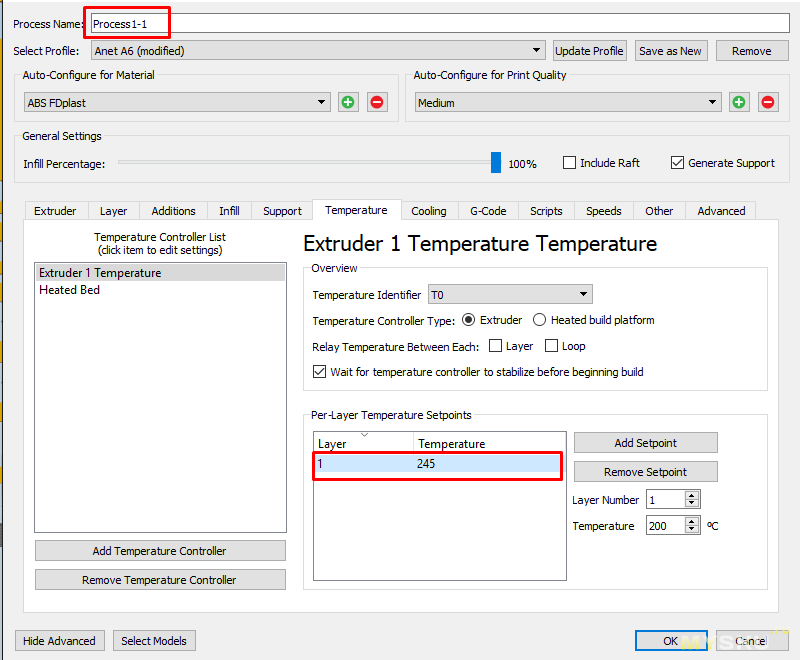

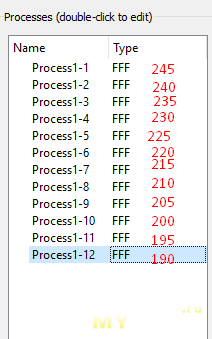

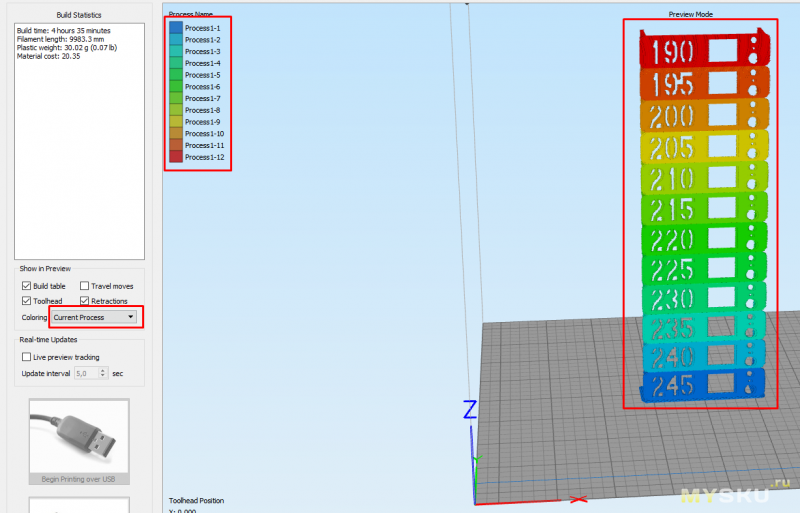

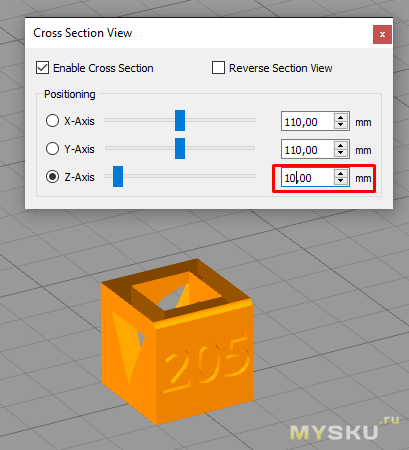

По поводу вкладки

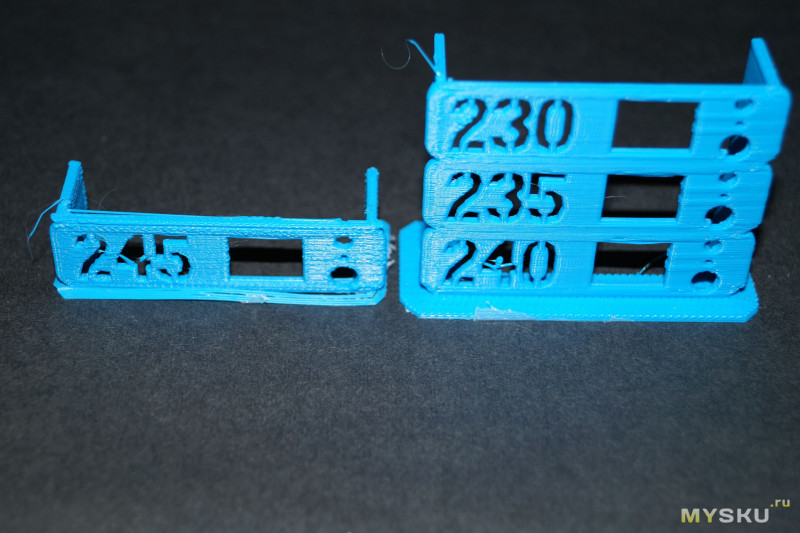

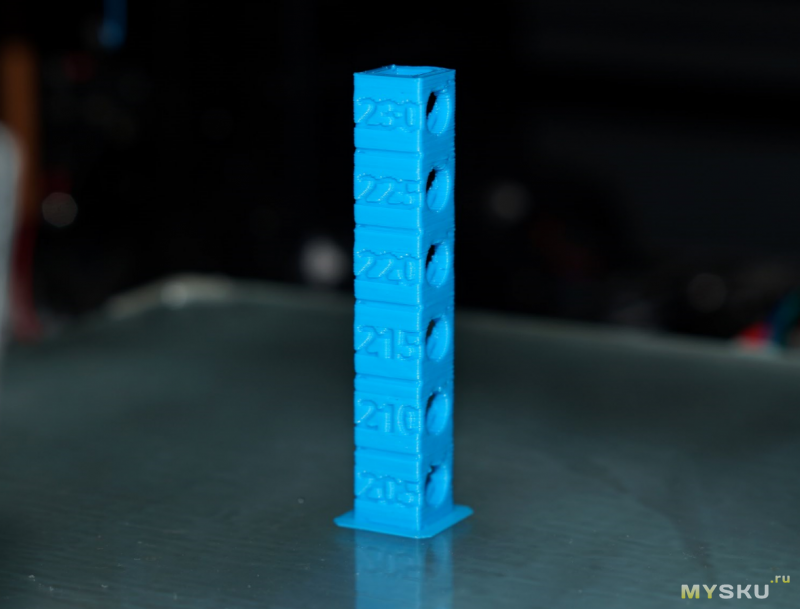

Температура тоже общих рекомендаций дать невозможно, т.к. у разных производителей «прыгает» температура плавления/прилипания к столу.

Первое что нужно сделать во время первого запуска — добавить два

контроллера температуры

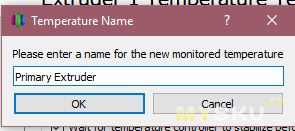

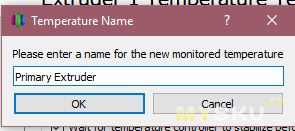

Нажимаем кнопку

Add Temperature Controller, обзываем его как угодно

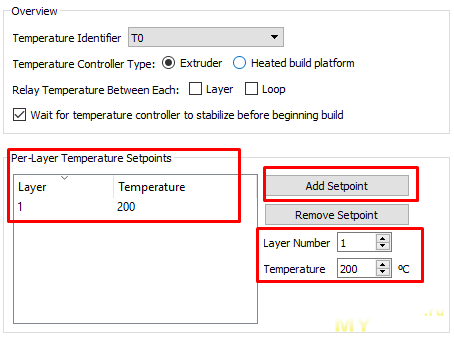

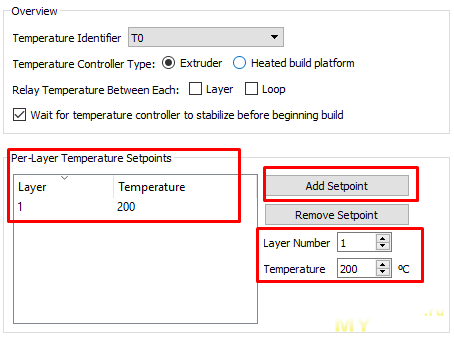

В правой части выбираем тип контроллера,

экструдер(Extruder) или

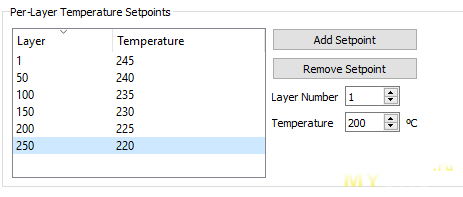

стол(Heated build platform), желательно чтобы выбор был логичным и назвав контроллер Экструдером, выбрать соответствующий тип, дабы потом не путаться. Далее вносим изменения в температуру первого слоя и нажимаем кнопку

Add Setpoint, в окне

Per-Layer Temperature Setpoints появляется наше значение — готово. Можно добавлять множество температурных точек, например первые слои сделать горячее для лучшей адгезии, а последующие с обычной температурой.

Аналогично добавляем второй контроллер, но уже выбрав второй тип и точно так же добавляем точку первого слоя.

Для используемого мной PLA вполне хватает

200 градусов экструдера и

60 градусов стола.

При 70-80 градусах стола PLA неплохо липнет даже к чистому, обезжиренному столу/стеклу.

Малярный скотч, который приклеен изначально отдирать не нужно — для небольших моделей из PLA его хватит надолго.

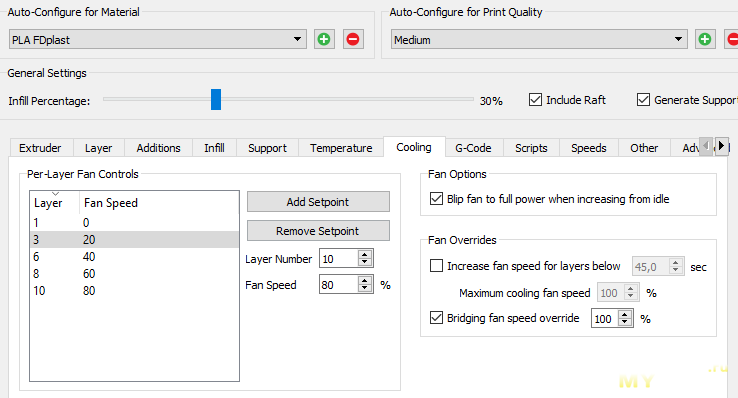

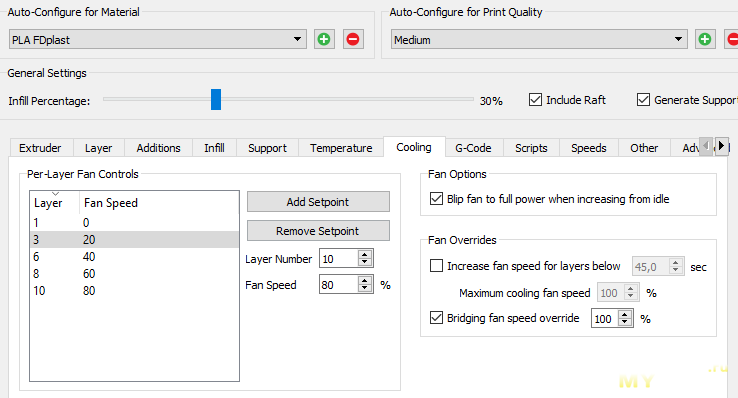

Охлаждение(Cooling) в основном используется при печати легкоплавкими пластиками, например PLA и SBS. Для тонких, но длинных деталей ABS я иногда вручную включаю обдув на низких оборотах. Приведу пример настроек, которые идентичны для PLA и SBS:

Добавил несколько точек для того чтобы не обдувать стол на первых слоях и ограничился 80% скорости вентилятора, потому что ее вполне хватает.

Так как первое значение всего 20%, активировал опцию

Bip fan full power when increasing from idle, которая на секунду подает нормальное напряжение при раскручивая лопасти на старте.

Мосты у нас всегда печатаются на 100% обдуве(

Bridging fan speed override)

В G-Code ничего больше не трогаем если не менялось покрытие стола или принтер.

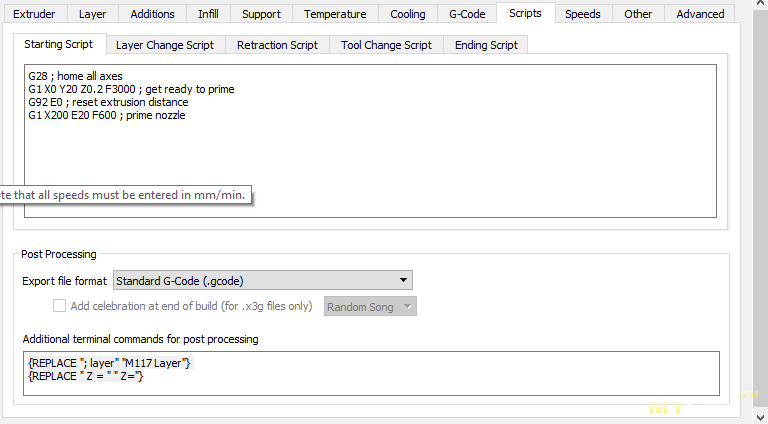

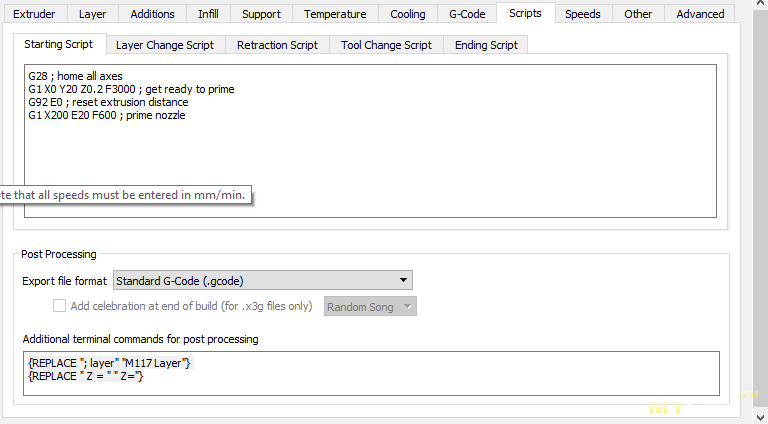

В скриптах(

Scripts) для удобства можно немного подправить команды на старте печати и по ее окончании.

Стартовый скрипт:

G28; home all axes

G1 X0 Y20 Z0.2 F3000; get ready to prime

G92 E0; reset extrusion distance

G1 X200 E20 F600; prime nozzle

— Поиск нулевых точек

— Переместить сопло в координаты X=0, Y=20, Z=0,2 мм

— Обнулить счетчик выдавленного пластика

— Переместить сопло по указанным координатам, попутно выдавливая пластик. Чертит линию вдоль оси X с отступом 20 мм от нижнего края, тем самым вытесняя воздух и старый пластик.

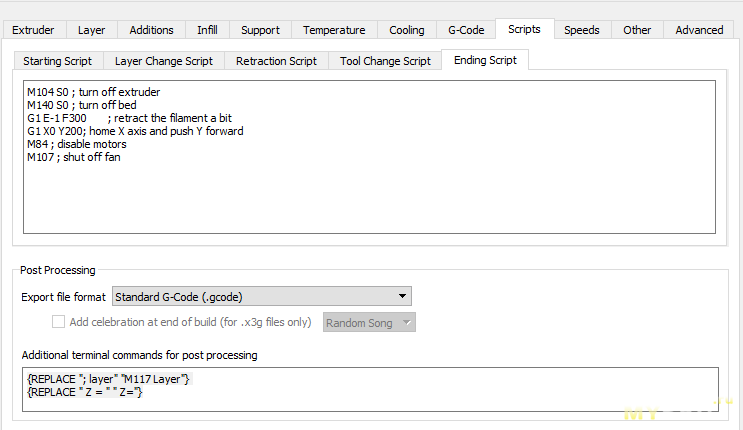

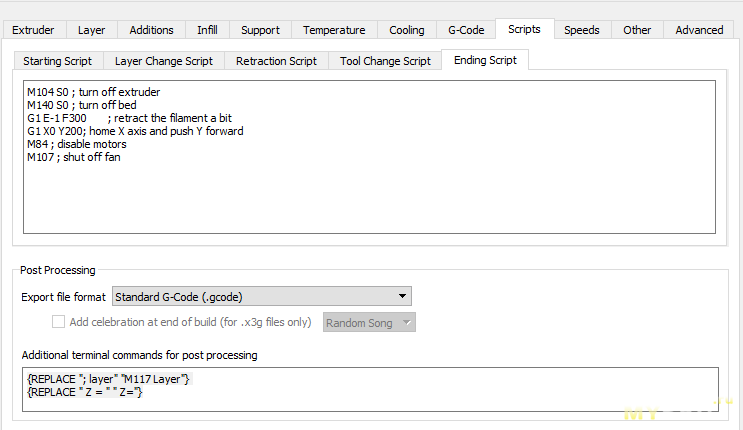

Финальный скрипт:

M104 S0; turn off extruder

M140 S0; turn off bed

G1 E-1 F300; retract the filament a bit

G1 X0 Y200; home X axis and push Y forward

M84; disable motors

M107; shut off fan

— Выключить нагрев экструдера

— Выключить подогрев стола

— Небольшой ретракт чтобы не тянуть волос от вершины детали

— Переместить сопло в ноль по координатам X и выдвинуть стол вперед

— Отключить моторы

— Выключить обдув если включен

В поле Additional terminal commands for post processing можно добавить строки:

{REPLACE "; layer" «M117 Layer»}

{REPLACE " Z = " " Z="}

— Отобразить номер текущего слоя

— Отобразить текущие координаты по оси Z(высоту)

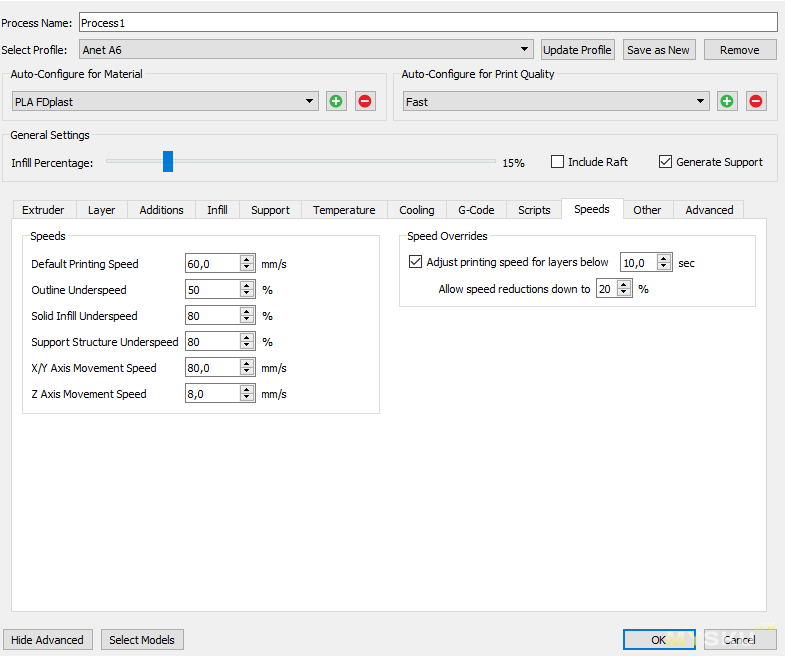

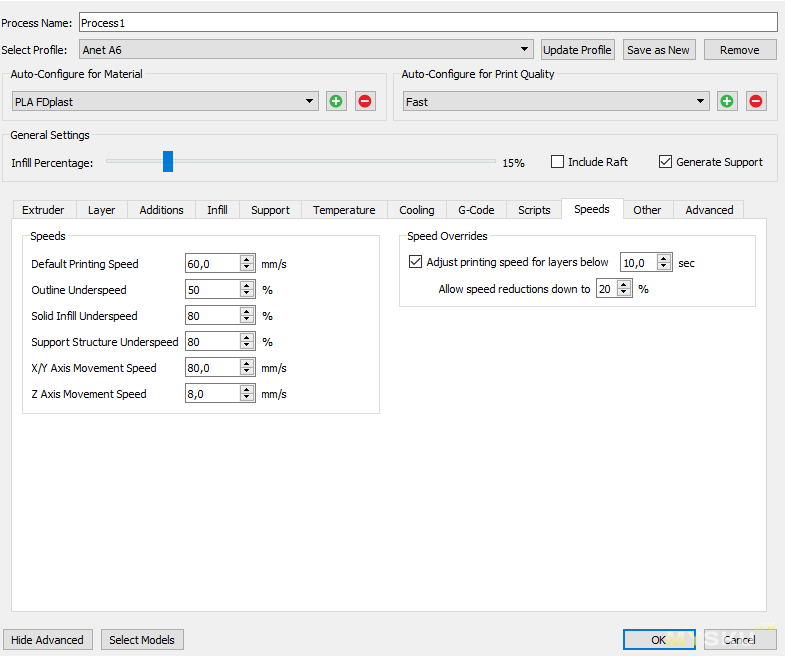

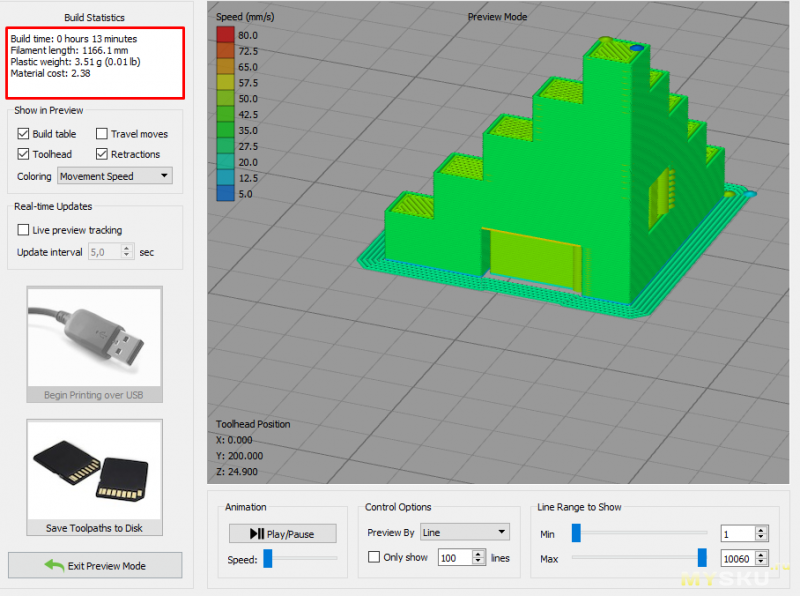

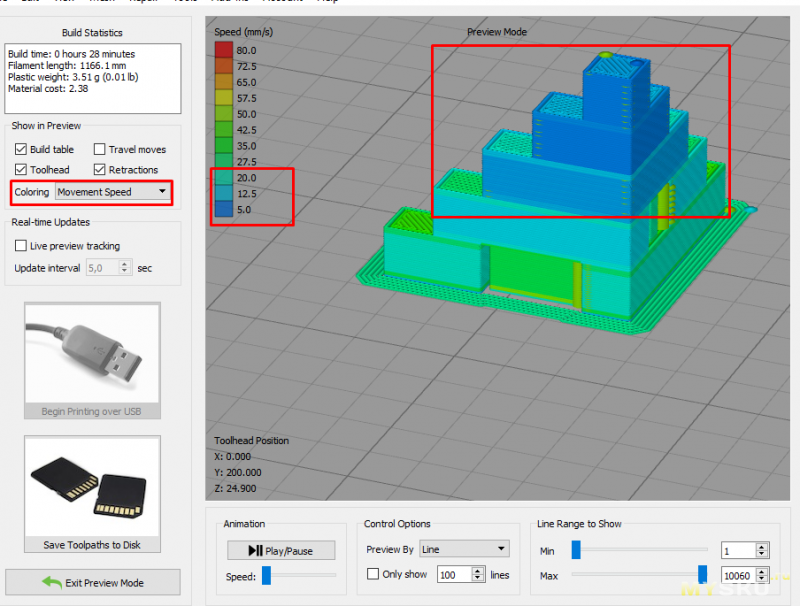

Скорость печати(

Speeds) зависит как от принтера, так и от используемого прутка.

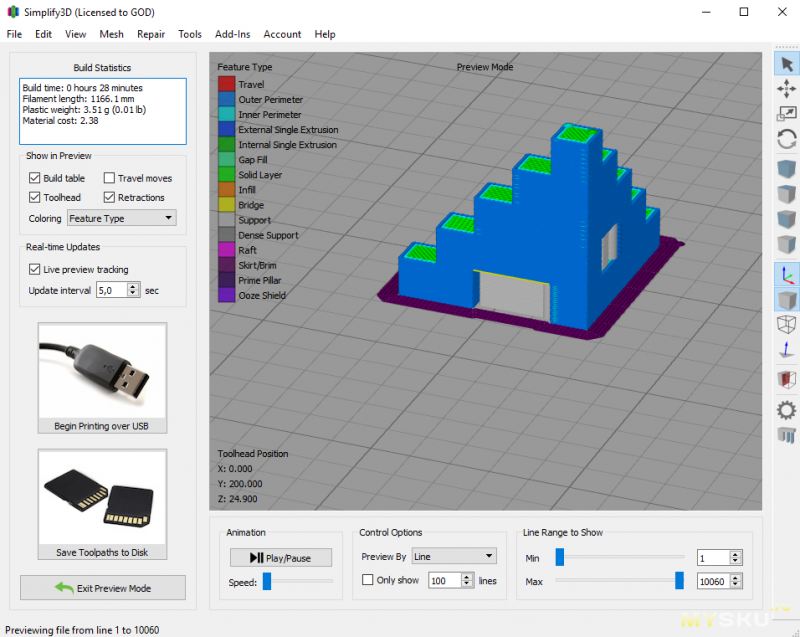

Для Anet A6 и филамента от Фдпласт считаю оптимальной скоростью печати(

Default Printing Speed) 60 мм/с. Это касается всех типов пластика(ABS, PLA SBS, HIPS), хотя нет предела совершенству и можно подобрать свой идеал под каждый. На данной скорости будут печататься внутренние периметры и внутреннее заполнение модели.

Для внешнего периметра выделил 50% скорости, то есть 30 мм/с. Данное ограничение необходимо для получения ровных, гладких стен и хорошей спекаемости внешнего слоя.

Для внешнего заполнения(дно и крышка) и для слоев поддержки выставил 80%, то есть около 50 мм/с.

«Холостые» перемещения — 80мм/с. Вот вроде такой незначительный параметр, а вкупе с ретрактом может влиять на качество работы.

По оси Z хватает 8 мм/с.

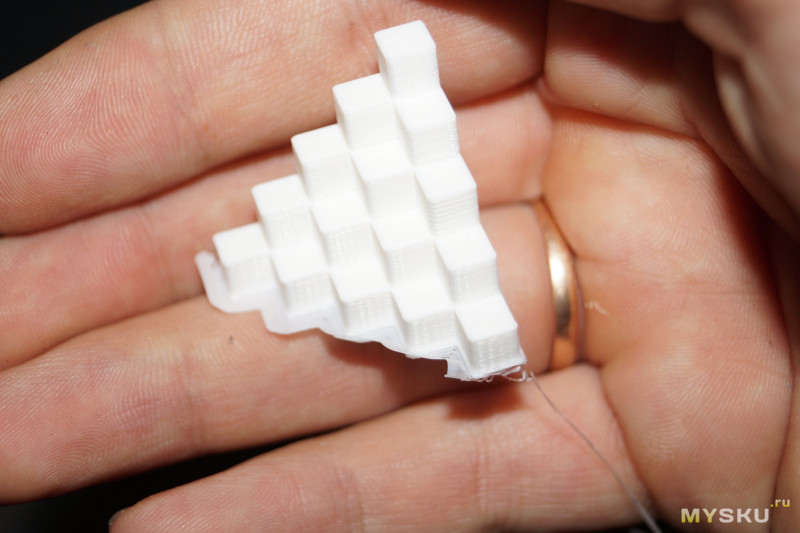

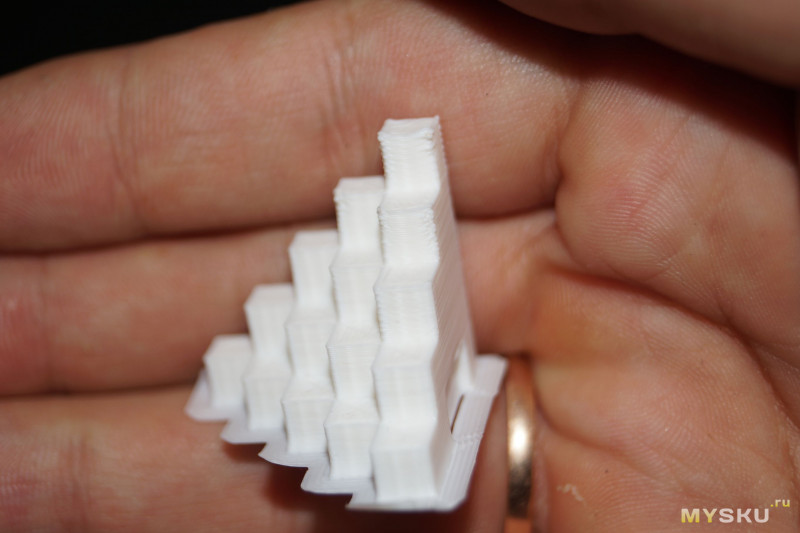

Так же настроил снижение скорости печати до 20% при времени печати слоя меньше 10 секунд

Adjust printing speed for layers below. Считается весь текущий слой со всеми вершинами, заполнением и т.д. Так что ограничение срабатывает в основном в конце печати, когда остается несколько небольших вершин, спасает от загибов и оплавлений, аккуратно допечатывая модель.

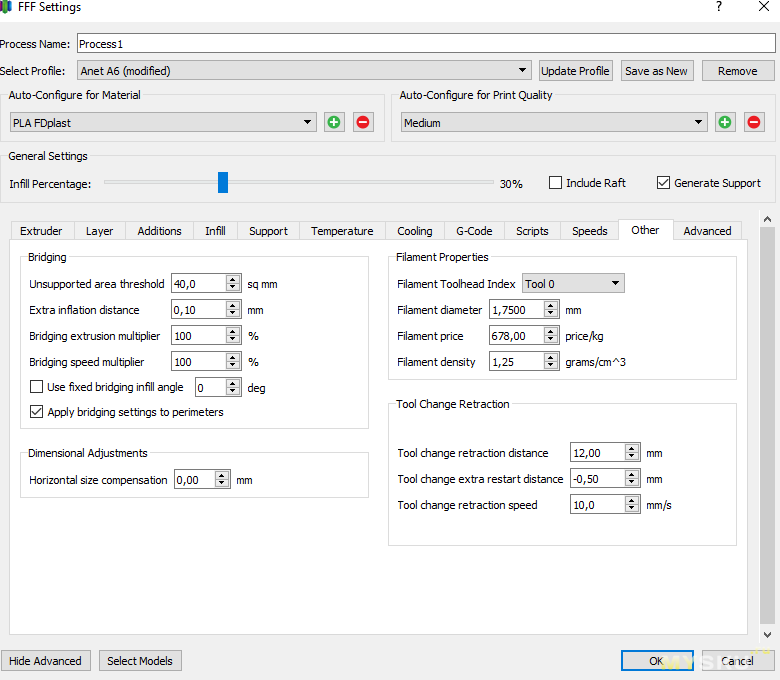

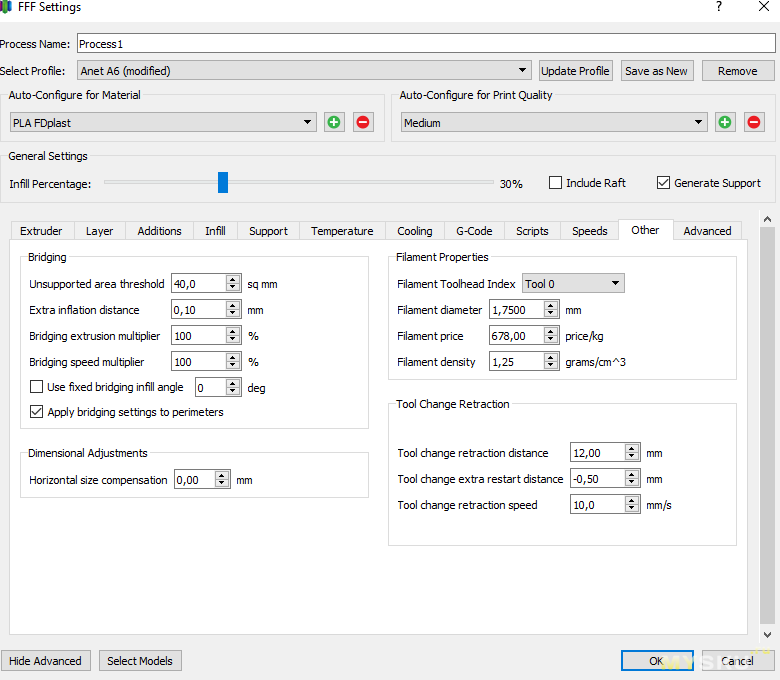

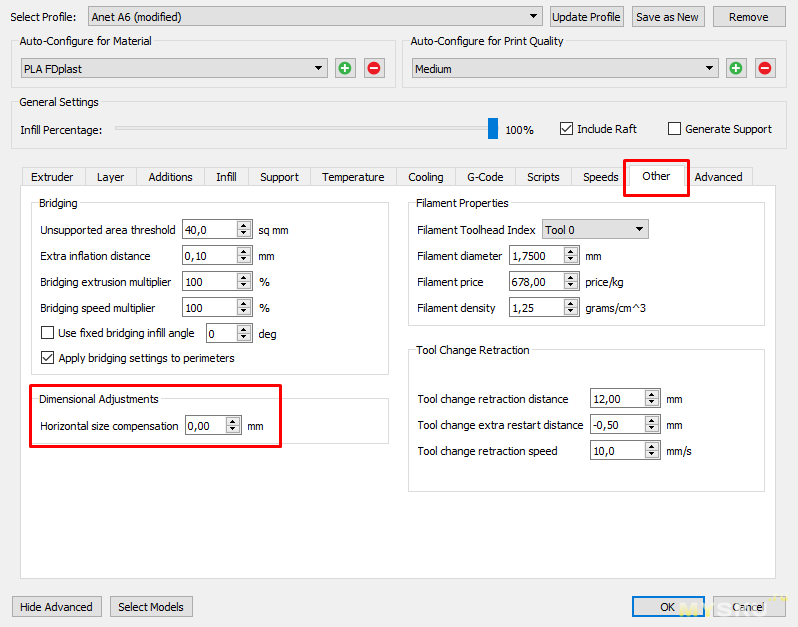

Переходим во вкладку "

Другое(Other)", настраиваем мосты и параметры филамента(диаметр, цена и плотность) для правильного подсчета расходов до печати.

Минимальная площадь для построения(

Unsupported area threshold) у меня 40 квадратных миллиметров(представьте квадрат чуть больше 6x6 мм), все, что меньше будет перекрываться обычным заполнением.

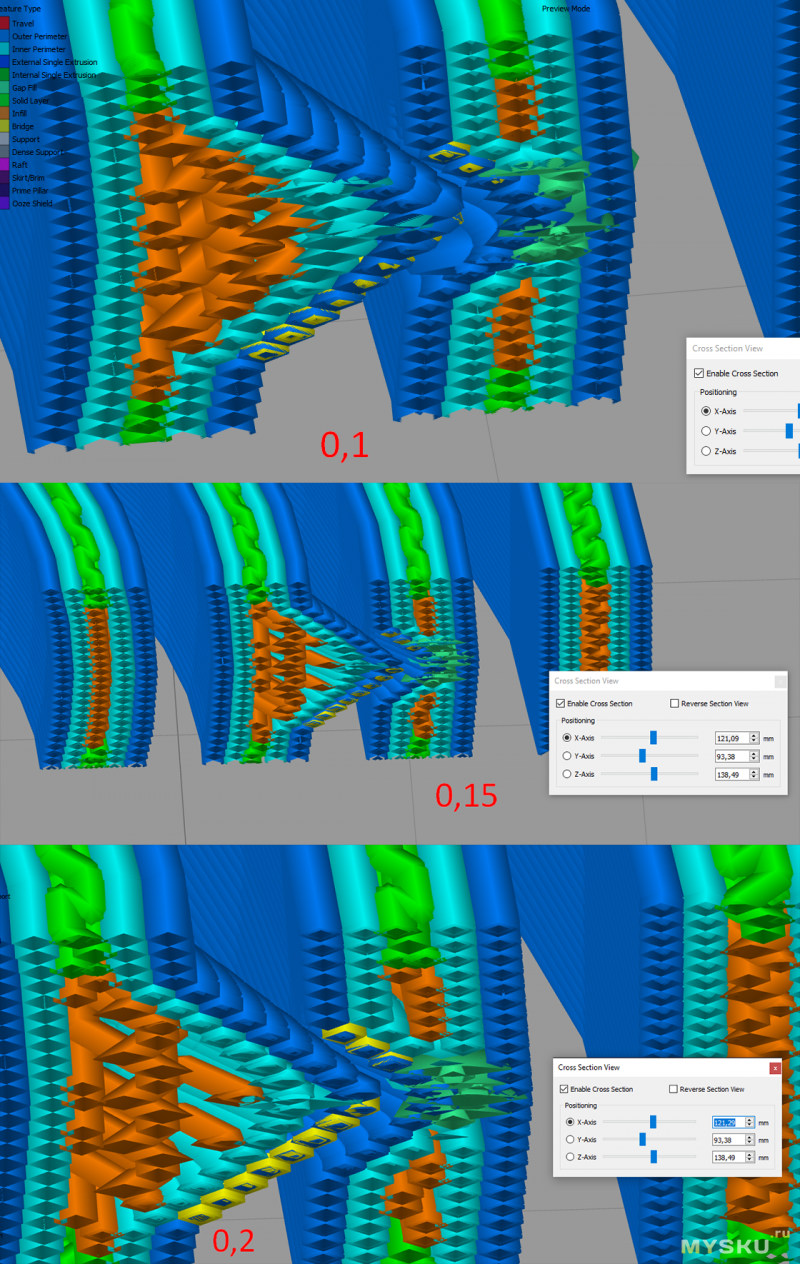

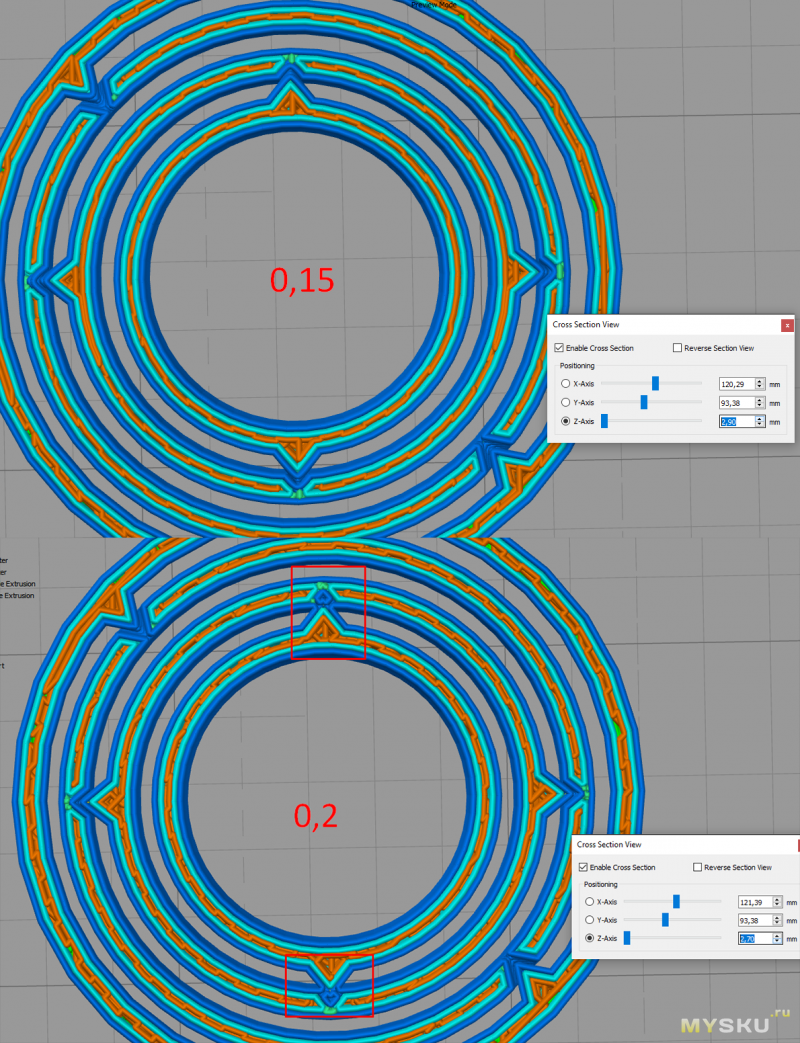

Крепления «моста»(

Extra inflation distance) на 0,1 мм периметра вполне достаточно, это обеспечивает лучшее крепление продольной линии, заодно обвел на скриншоте новую опцию в версии 4.0 — применить параметры моста к периметрам(

Apply bridging setting to perimeters). Огромное спасибо разработчикам. Периметр печатается раньше, чем основа, поэтому раньше первые слои боковой стенки часто провисали, сейчас же стало намного лучше.

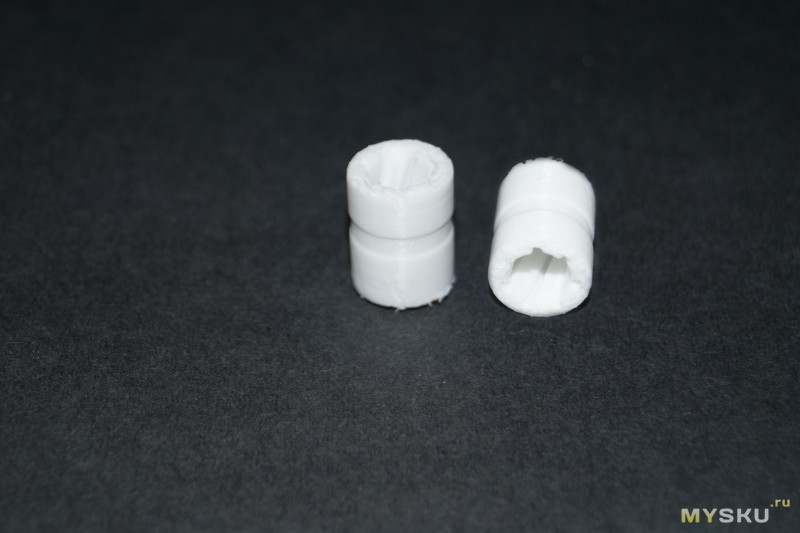

Коррекцию усадки(

Horizontal Size Compensation) нужно подбирать долго и нудно, но в конечном итоге можно получить идеальные пропорции модели и ее внутренних деталей без сплавления между собой или наоборот больших промежутков. Очень полезная опция для тех, кому нужна довольно высокая точность размеров, но нужно будет настраивать практически под каждый цвет пластика, т.к. будет разброс усадки.

Настройки смены экструдера(

Tool Change Retraction) нужны людям, у которых принтеры поддерживают печать несколькими прутками.

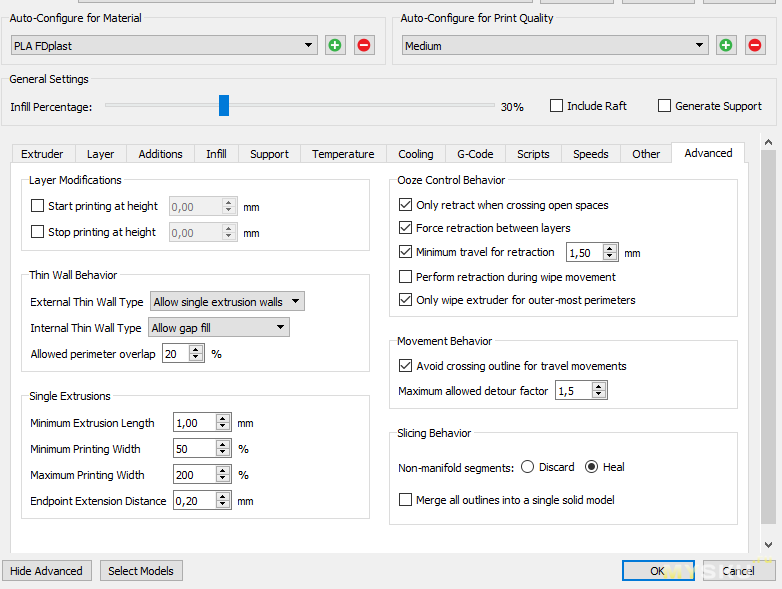

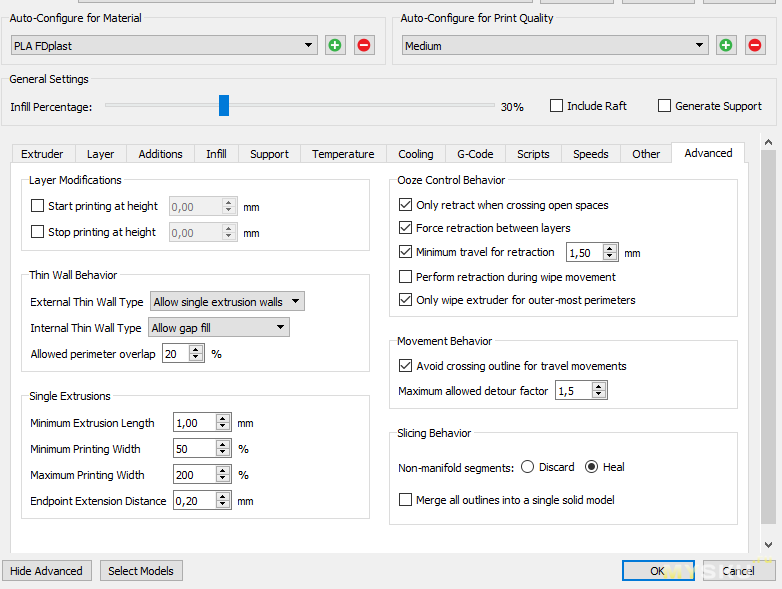

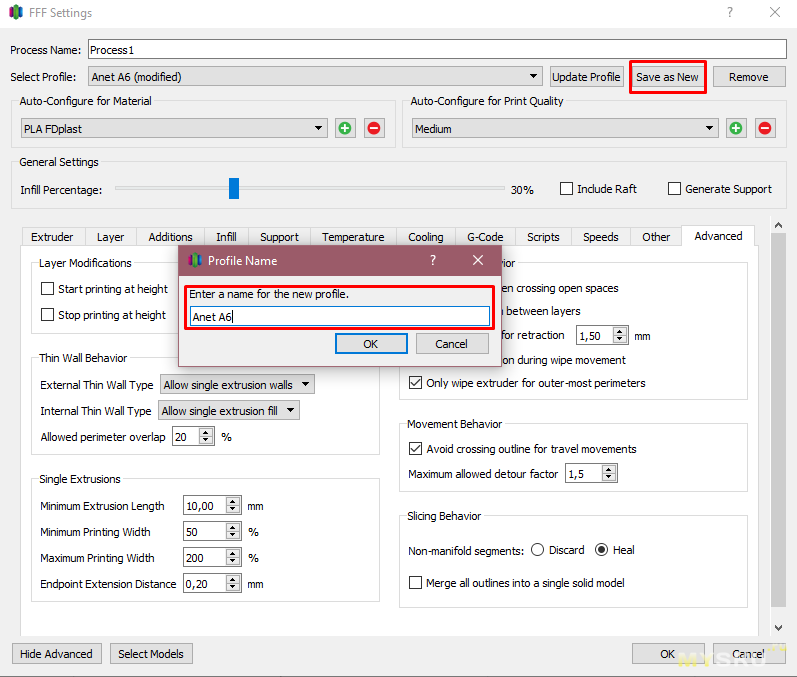

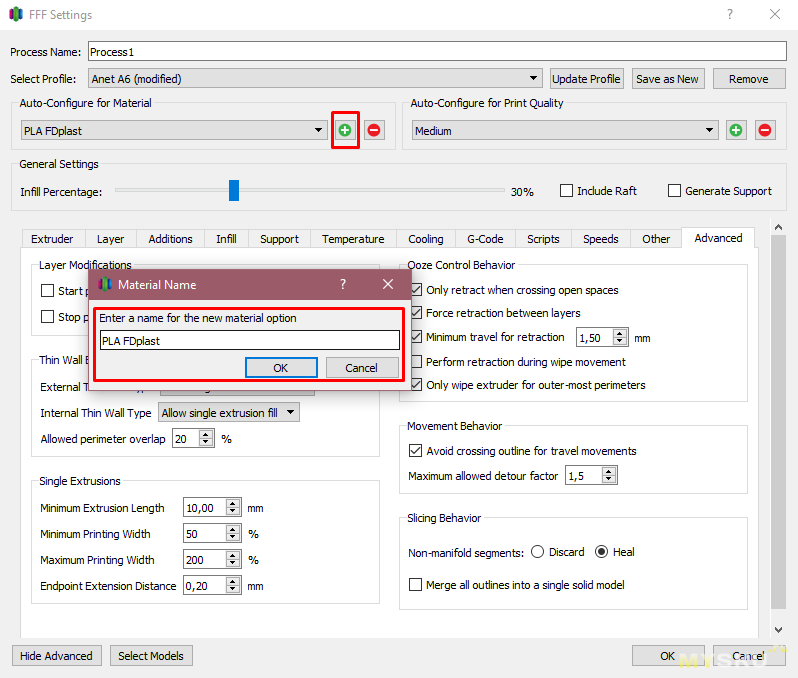

Наконец, настраиваем последнюю вкладку "

Дополнительно(Advanced)"

Layer modifications

Layer modifications пока не трогаем

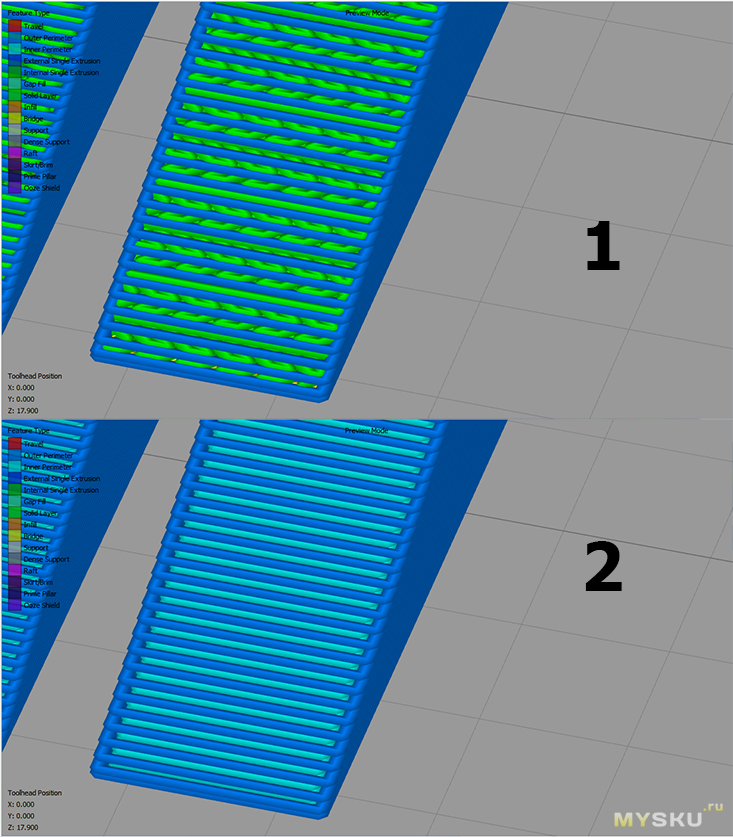

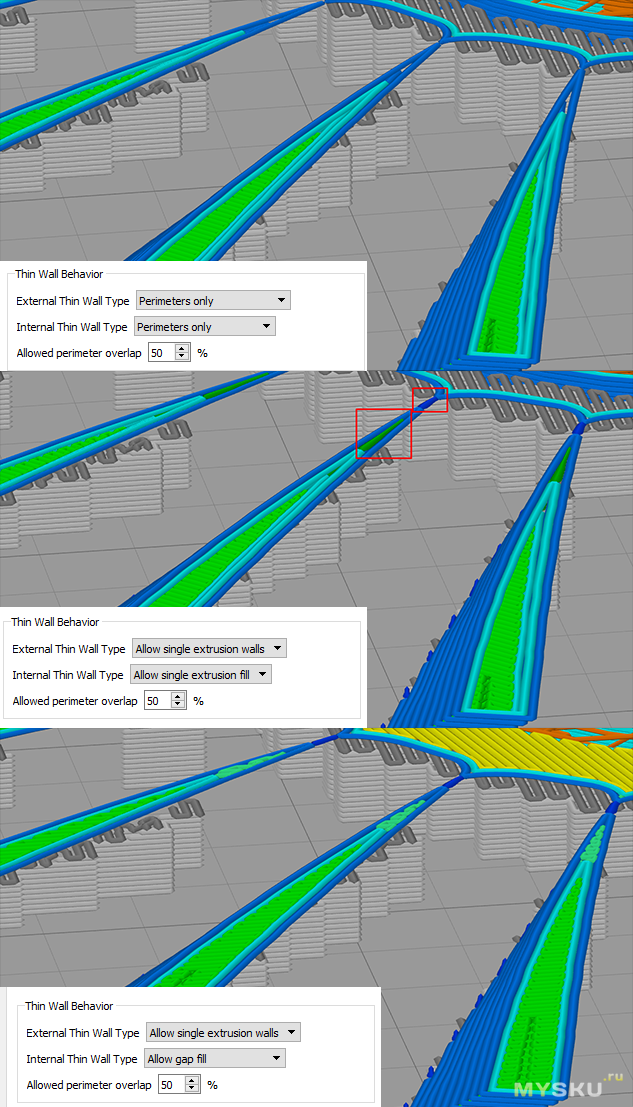

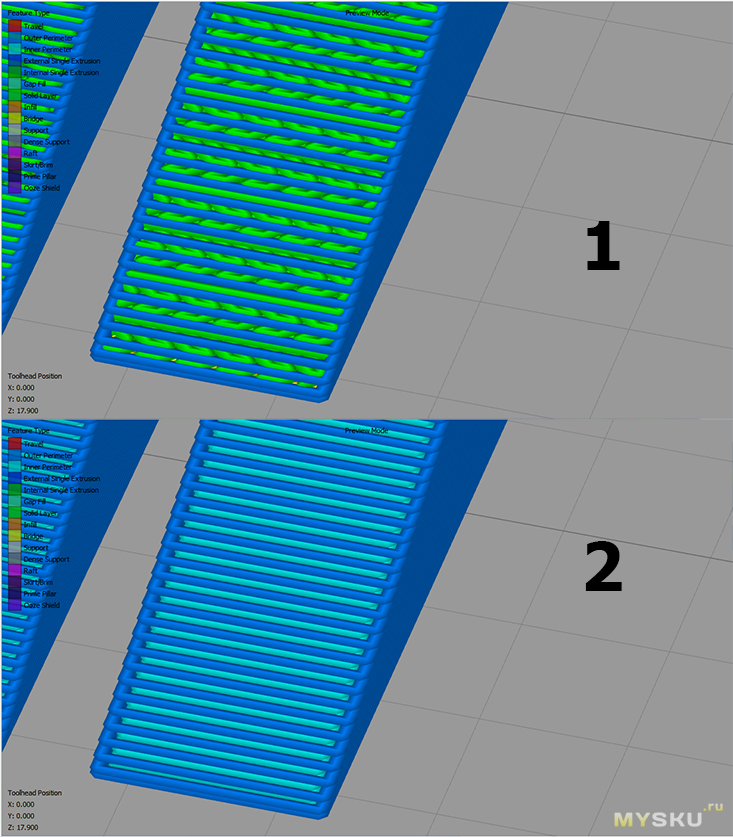

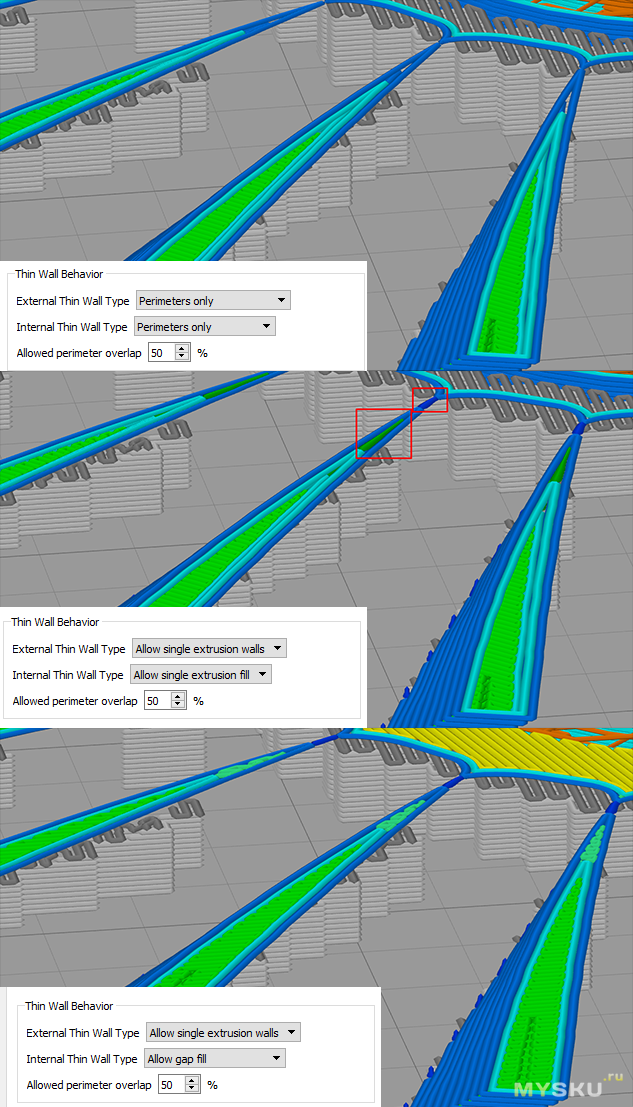

Настройку тонких стенок проходили, напомню эффект при использовании разных параметров:

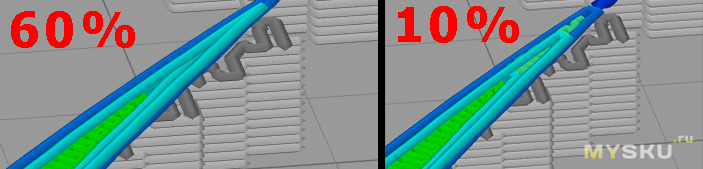

Perimeter Overlap

Perimeter Overlap

Минимальная длина(Minimum Extrusion Lenght)

Минимальная длина(Minimum Extrusion Lenght) — 0.5 мм, по сути в таких местах будет просто ставиться жирная точка, а при меньшей длине эту область покроют излишки внутреннего периметра.

Минимальная ширина слоя(Minimum Printing Width) — 50%, то есть 0,24 мм в моем случае.

Минимальная ширина слоя(Maximum Printing Width) — 200% или 0,96мм. Все что шире будет заполняться стандартно. Можно уменьшить параметр, т.к. иногда ретракт не отрабатывает нормально после широкого заполнения из за избытка пластика в экструдере, но тут уже кому как понравится.

Наложение на внутренний периметр(Endpoint Extension Distances) — 20% достаточно, иначе может быть «перелив».

Остальные функции выставляем как на скриншоте. Кому интересно описание — загляните в первую часть.

Всем привет! С пятницей! Вот и появилось у меня время на вторую часть гайда(делал неделю по вечерам), ссылка на первую будет под катом.

Всем привет! С пятницей! Вот и появилось у меня время на вторую часть гайда(делал неделю по вечерам), ссылка на первую будет под катом.

Думал даже повременить и уже все вместить, но наверное слишком много информации скопилось бы.

Плюс однозначно

Посмотрите в меню Control / Motion / Vmax e

P.S. в Marlin именно 25 по умолчанию

github.com/MarlinFirmware/Marlin/blob/1.1.x/Marlin/Configuration.h#L535

Когда оживлю, надо будет попробовать пустить разную скорость послойно и проверить, будет ли упираться в 25 или нет.

Плюс не планирую оставаться на боудене — думаю минусы в плане удобства не перевесят разницу в качестве печати и я просто переставлю каретки =) ну а там посмотрим что получится.

С боуденом не столько качество печати, сколько её скорость и износ линейных подшипников — вес головки существенно снижается. Потому и хочу перейти.

Плюс последние метры текущей катушки PLA у меня подгуляли — после печати спустя некоторое время нить отламывается в точке входа в голову. МК8 уже разбираю-собираю на время :) С боуденом подобные проблемы, думается, уйдут.

По концевикам — заказал датчики SS443A (эффект Холла). Попробую сваять.

Я тоже хотел поставить, ребята посоветовали где взять, но после загиба рычажка проблемы калибровки ушли и как-то стало лень возиться =)

В симплифай прописал стартовый скрипт и сейчас можно не глядя отправлять на печать задания — первый слой всегда ровненький и нужной толщины (кстати пользую Octoprint на Orange Pi)

Тот же ретракт, наложение заполнения в SBS можно уменьшить, как и ограничение скорости ужесточить. Я приписал ниже, что это не критично, но было бы удобнее.

Нажал с удовольствием…

Под стрелкой прятали. Знали не все…

Так же рассматривал вариант сборки аналога A3, нужно только корпус напилить и в него вставить уже имеющиеся направляющие, а крепеж стола для оси Z собрать из того что валяется под ногами в гараже =)

Ну эт так, личный опыт, чтобы не оказалось потом что нужно переделывать

Наверное надо будет добавить в гайд ) обычно мне хватало замедления.

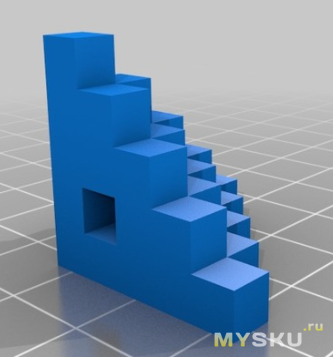

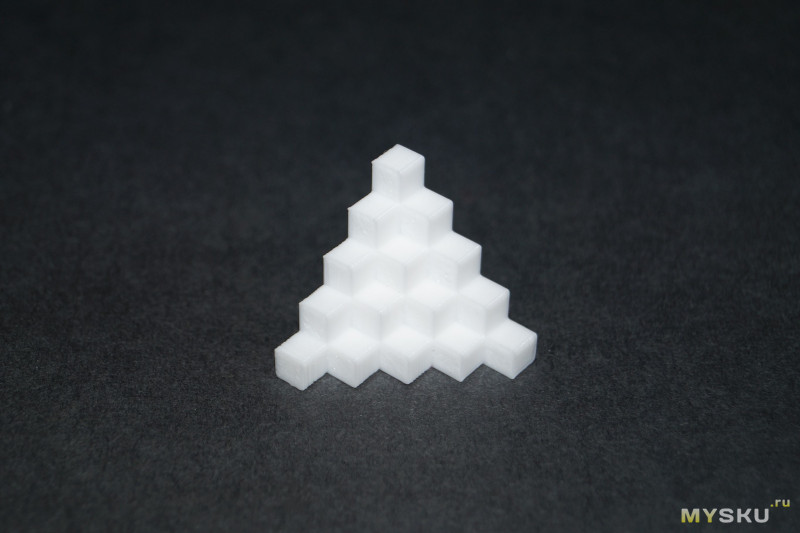

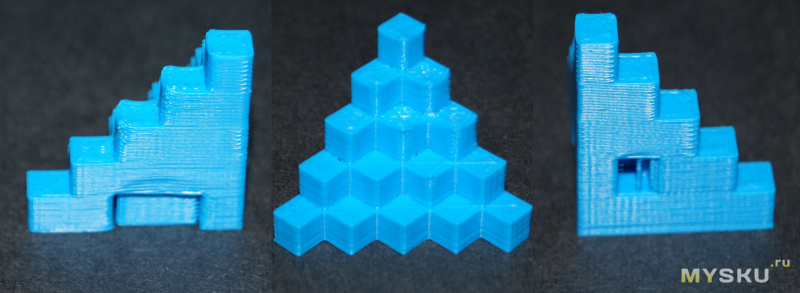

А этот треугольник как раз печатают без поддержек… как раз и проверяются на ней качество мостов…

Я её всю печатал без поддержек.

На ней же и ретракт и поток и охлаждение можно проверять…

Еще тестирую на африканских кошках…

Ссылку поправил. Хотел добавить фото, но пока не научился. :(

А по поводу горизонтальных элементов — можно ведь положить модель боком и они станут вертикальными. По другому даже не знаю, разве что разрезать модель в том же нетфабе и вставлять кусок другого цвета уже под другим процессом. Прикрепите свою модель или набросок для образца.

Насколько туго крутятся валы? Сопротивление должно быть, но не очень большое. Посторонних звуков нет при перемещениях по оси Z? Просто если у Вас идет перекос, смазка не поможет. Вращали шкивы движков или сам вал? Ну и глупый вопрос, который нельзя исключать — принтер включен был? )

С соседом прдкрутили драйвер. Теперь вертикально (по оси Z) двигается сам. :)

Завтра будем двигаться дальше.

вот так учимся печатать))