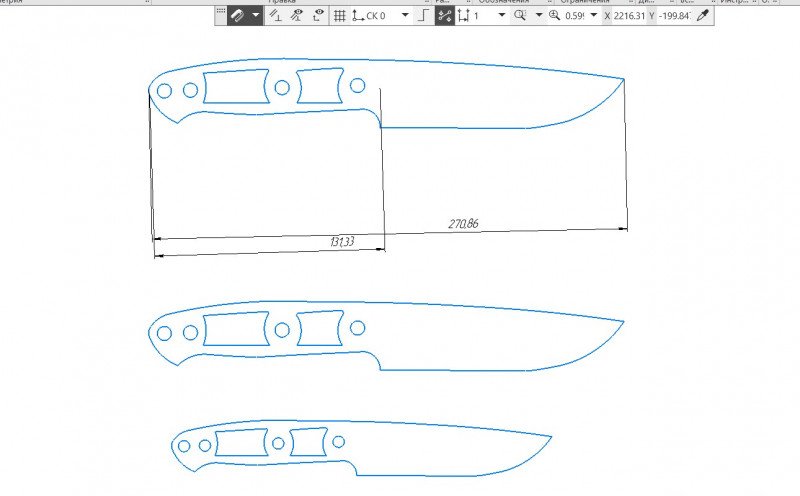

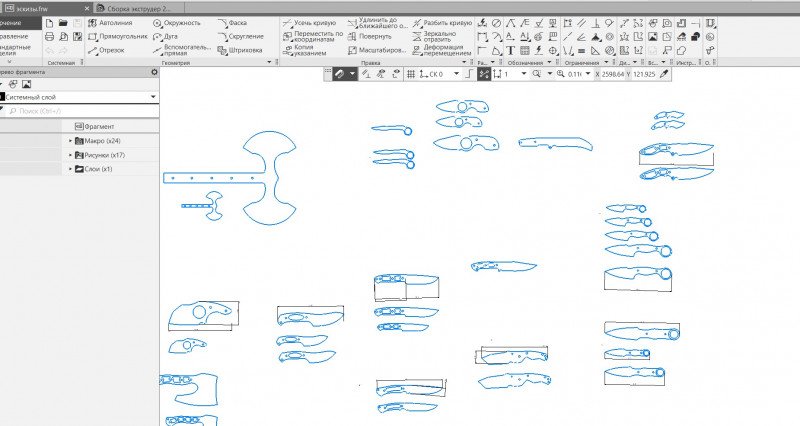

Из разряда «как нарисовать сову» — просто понравилась форма ножа. Именно то, что нужно, ничего лишнего, удобная форма, нормальный размер, самое то потренироваться в ножеделании. В топике будет «от» и «до», исходные файлы прикладываю.

Из разряда «как нарисовать сову» — просто понравилась форма ножа. Именно то, что нужно, ничего лишнего, удобная форма, нормальный размер, самое то потренироваться в ножеделании. В топике будет «от» и «до», исходные файлы прикладываю.

Посмотреть вырезанное в живую.

Посмотреть вырезанное в живую. Собственно говоря, использованная сталь 65Г подходит для последующего воронения. Это можно будет попробовать тоже. Толщина получилась 4 мм.

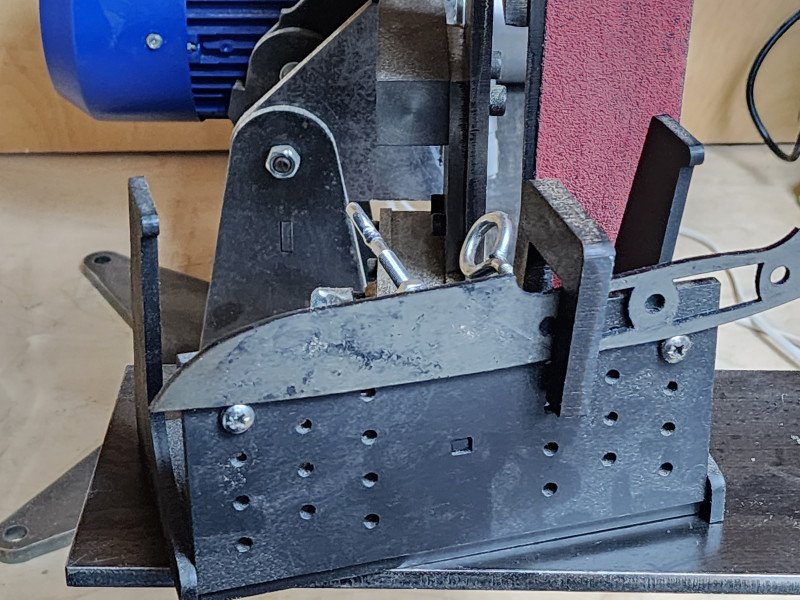

Собственно говоря, использованная сталь 65Г подходит для последующего воронения. Это можно будет попробовать тоже. Толщина получилась 4 мм.  Чтобы из заготовки получился нормальный клинок, всего-то нужно сделать спуски. Удобнее это делать на ленточно-шлифовальном станке, в простонародье «гриндере».

Чтобы из заготовки получился нормальный клинок, всего-то нужно сделать спуски. Удобнее это делать на ленточно-шлифовальном станке, в простонародье «гриндере».  Для сведения можно использовать приспособу, позволяющую выставить угол. Начинаю от большого угла (фаска), заканчиваю более пологим углом для снятия примерно от центра. В процессе меняем ленты, начиная от лент с зернистостью Р36-Р40, заканчивая Р120-Р240.

Для сведения можно использовать приспособу, позволяющую выставить угол. Начинаю от большого угла (фаска), заканчиваю более пологим углом для снятия примерно от центра. В процессе меняем ленты, начиная от лент с зернистостью Р36-Р40, заканчивая Р120-Р240.  Отходов получается много, работа пыльная, лучше использовать респиратор или маску. Анимация шлифовки спусков.

Отходов получается много, работа пыльная, лучше использовать респиратор или маску. Анимация шлифовки спусков. Далее, переходим к ручке. Мне интересны композитные материалы, то есть комбинированные накладки из кусочков дерева с выраженной структурой, эпоксидной смолы, красителей. Дерево предварительно стабилизирую. Попробовал напечатать на 3д принтере специальную опалубку, позволяющую заливать эпоксидную смолу с красителями.

Далее, переходим к ручке. Мне интересны композитные материалы, то есть комбинированные накладки из кусочков дерева с выраженной структурой, эпоксидной смолы, красителей. Дерево предварительно стабилизирую. Попробовал напечатать на 3д принтере специальную опалубку, позволяющую заливать эпоксидную смолу с красителями. Не забывайте проводить дегазацию смолы. Я брал густую смолу, так что в массе осталось несколько пузырьков. В следующий раз попробую более жидкую. После застывания распускаю полученный брусок на накладки.

Не забывайте проводить дегазацию смолы. Я брал густую смолу, так что в массе осталось несколько пузырьков. В следующий раз попробую более жидкую. После застывания распускаю полученный брусок на накладки. Тут все просто. Выбираем удобную форму и вырезаем.

Тут все просто. Выбираем удобную форму и вырезаем.  Форма ножа довольно простая, я обвел хвостовую часть и вырезал на лобзике.

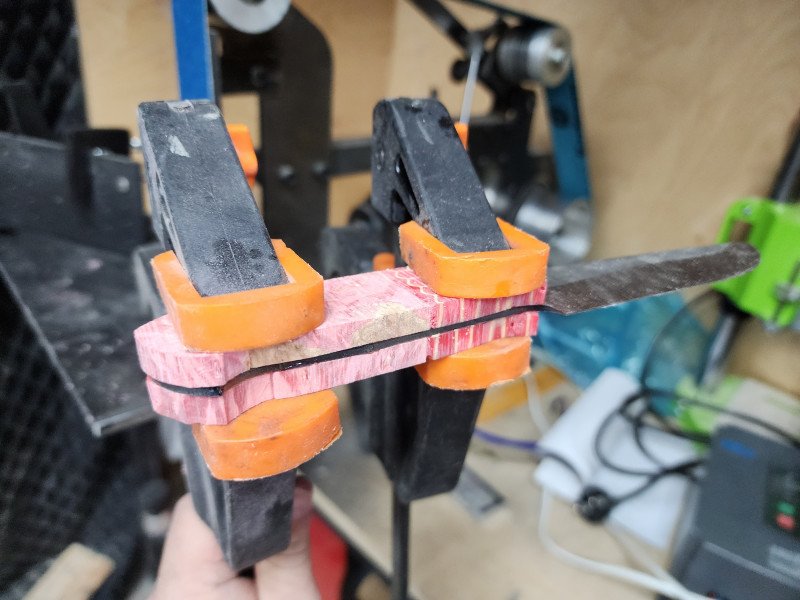

Форма ножа довольно простая, я обвел хвостовую часть и вырезал на лобзике.  Далее будет склейка. Можно использовать быстросохнущие эпоксидные составы. Можно использовать винты-корби, трубки или заклепки для фиксации.

Далее будет склейка. Можно использовать быстросохнущие эпоксидные составы. Можно использовать винты-корби, трубки или заклепки для фиксации.  После склейки зашлифовываю ручку таким образом, чтобы было удобно держать в руках. Не забываем и про симметрию.

После склейки зашлифовываю ручку таким образом, чтобы было удобно держать в руках. Не забываем и про симметрию. Вот что получилось. Для первого раза вполне прилично. Композитный материал приятный на ощупь.

Вот что получилось. Для первого раза вполне прилично. Композитный материал приятный на ощупь.  Фотография «было» — «стало». Нужно будет повторить такое же, но в других цветах.

Фотография «было» — «стало». Нужно будет повторить такое же, но в других цветах. Далее в планах покрыть ручку масло-воском, а само лезвие — заворонить. Делись мнением, собственным опытом.

Далее в планах покрыть ручку масло-воском, а само лезвие — заворонить. Делись мнением, собственным опытом.| +8 |

1161

30

|

И с дисками vossen

До сих пор где-то валяются :) Вид конечно своеобразный :)

А 4мм не многовато? Резать уже должно быть неудобно ж.

Поэтому и спросил.

Одно бы смотрелось слитнее. Я тоже такое делал, с покупной накладкой.

Расходов минимум — напечатал и залил.

А с-тек, если не ошибаюсь, это композит с алюминиевой базой

Температуру держит в разумных пределах. Не намокает в воде (не разбухает)

Часть рукояти с сотами выгладит гораздо интереснее.

Я вот такие хотел попробовать, тоже с темной проставкой

Мне интересно, по каким характеристикам они «не хуже златоустовских» и какими характеристиками выделяются златоустовские «ножи» кроме своеобразного дизайна?

Не самая сложная задача, хе. Хоть и посильнее сакраментальной Ворсмы.

Просто видел как топоры из 65Г проминают сталь на уголке 100мм, а сами при этом практически не страдают.

Нарезка заготовки лазером или плазморезом или как?