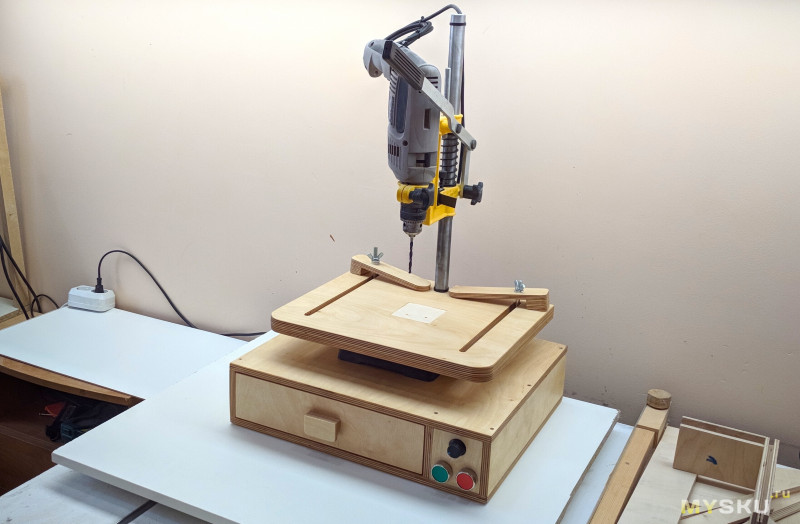

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Все предыдущие года для сверления отверстий я вполне обходился шуруповертом, ну очень редко ручной дрелью. Этого вполне хватало, на деталях с небольшой толщиной проблем не возникало. Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Рассверливание меньшего отверстия сверлом большего диаметра: зачастую, при рассверливании изначальный центр отверстия мог и сместиться, в зависимости от того, как там себя найдет сверло.

Чтобы избежать всех этих проблем, ответственные детали и заготовки сверлить надо на сверлильном станке, которого естественно нет.

Я уже дошел до кондиции, когда сверлильный станок нужен, но вот что точно я от него хочу, какие параметры для меня важны, и какой нужно выбрать – я пока не знаю. Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

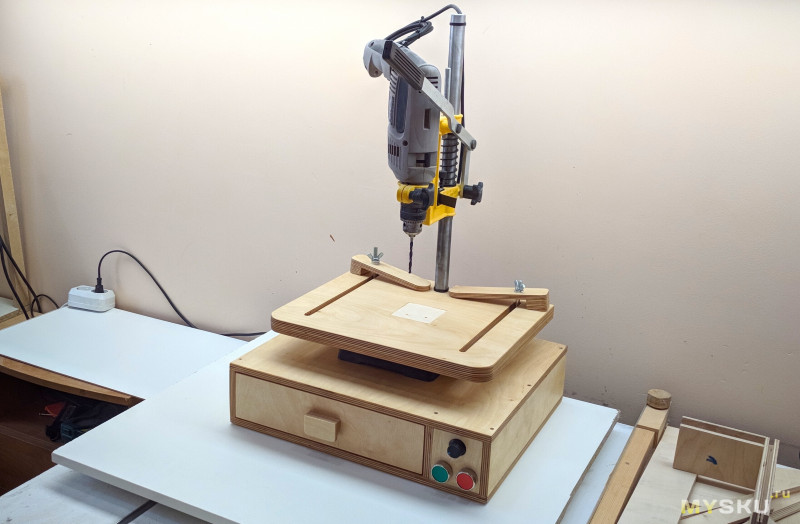

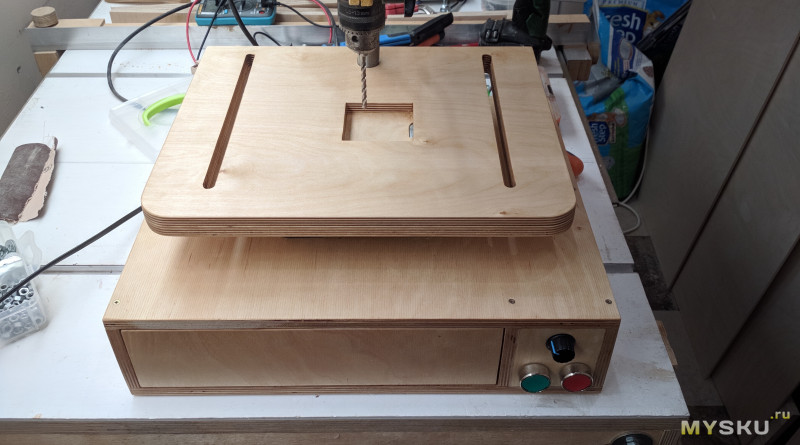

Можно было купить просто стойку, разместить в ней дрель и пользоваться, но мне необходимо было сделать удобное включение и выключение дрели, а также удобную регулировку скорости вращения. Поэтому я решил сделать для стойки небольшой постамент, с размещенными в ней органами управления, а также ящиком для сверл и других принадлежностей.

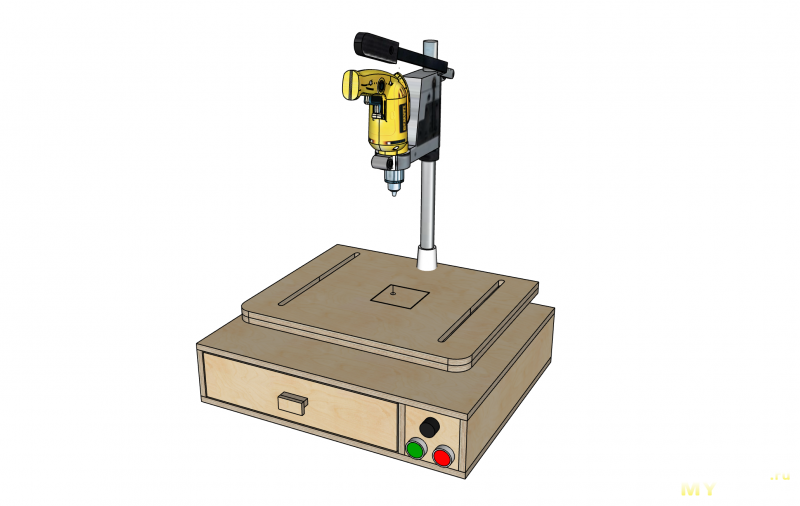

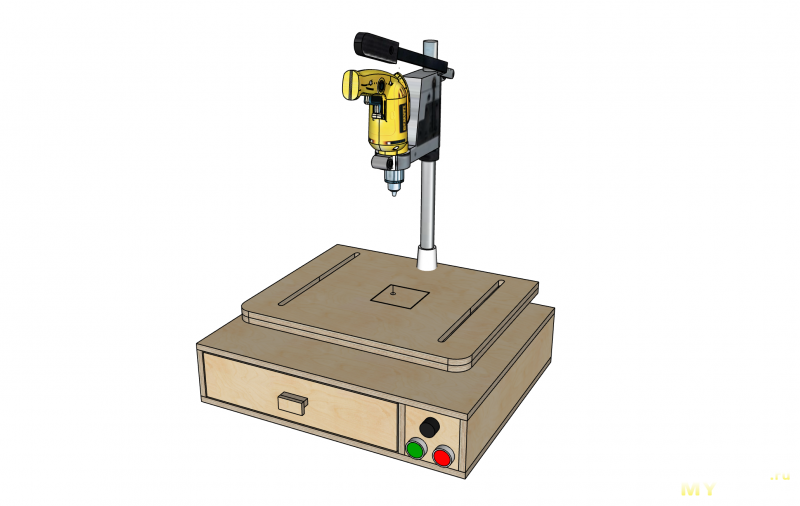

А на самом основании стойки решил сделать более широкий стол для размещения и фиксации заготовок под сверление. В ходе проектирования получилась вот такая конструкция (стойка и дрель в модели другие, взял из 3D Warehouse):

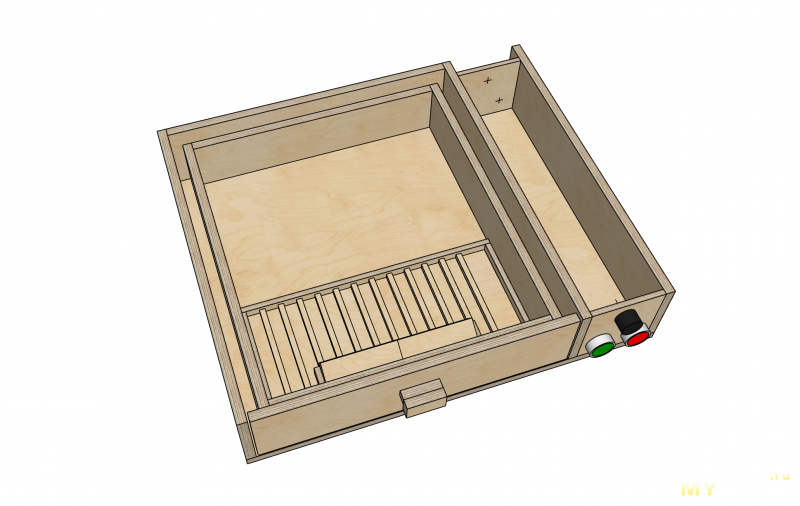

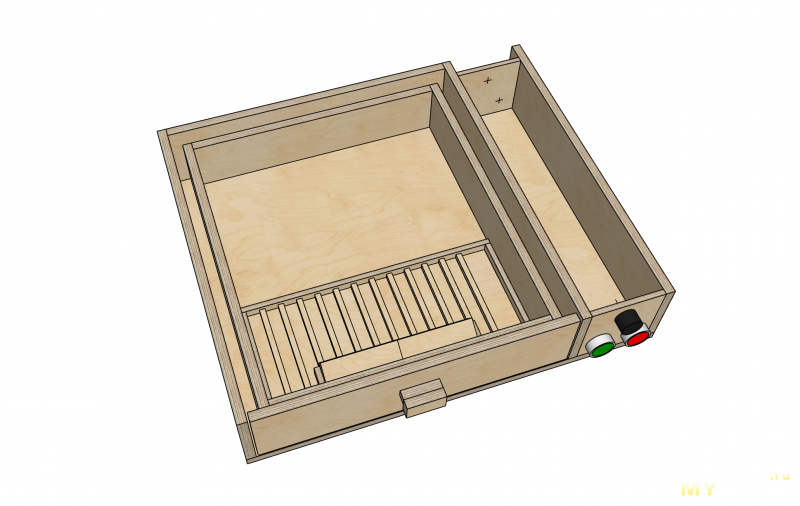

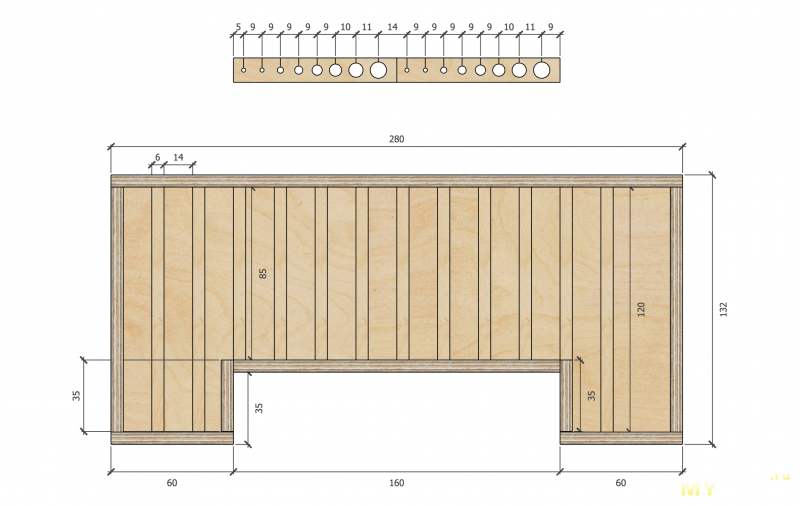

Конструкция ящика следующая, с установленным в нем органайзером под часто используемые сверла:

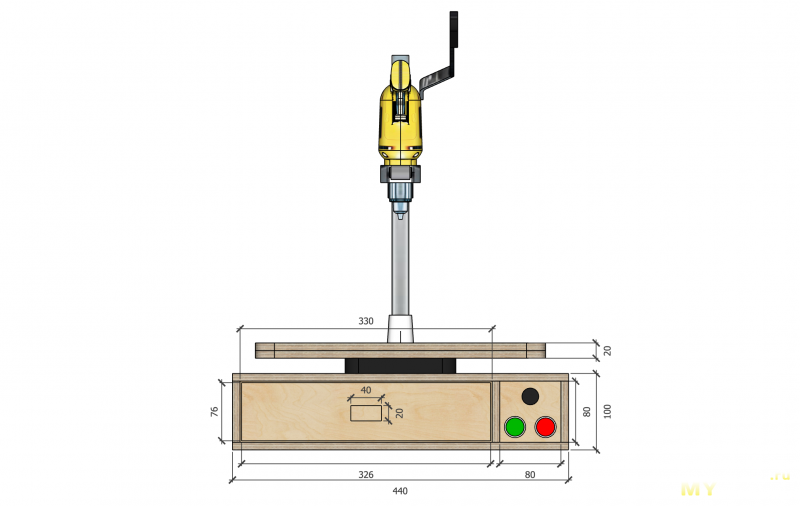

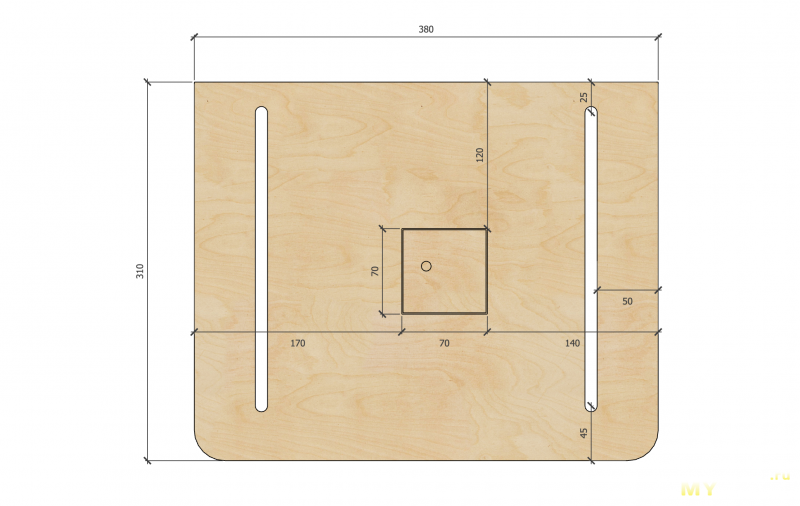

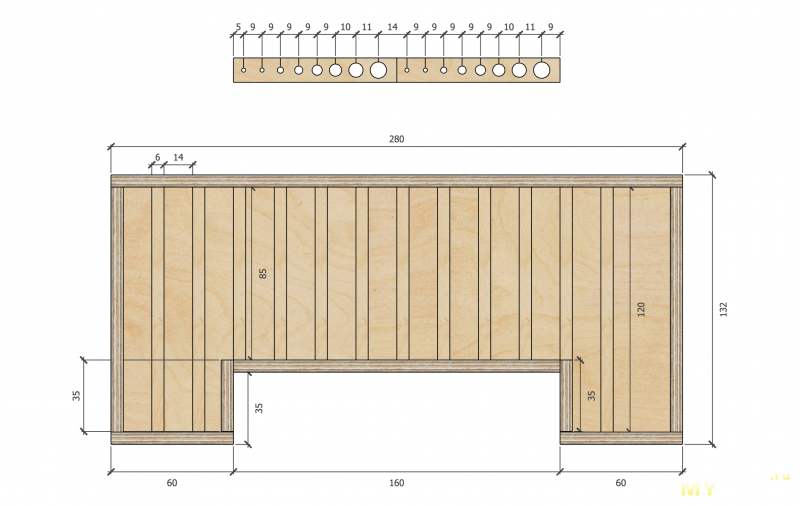

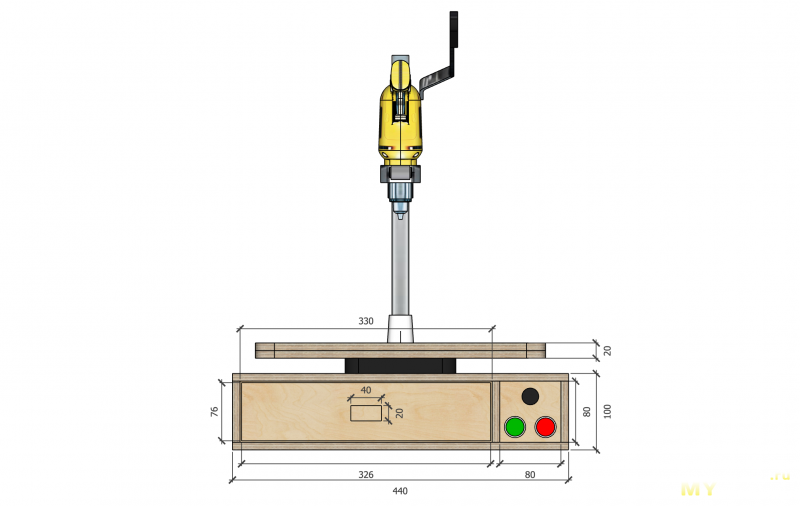

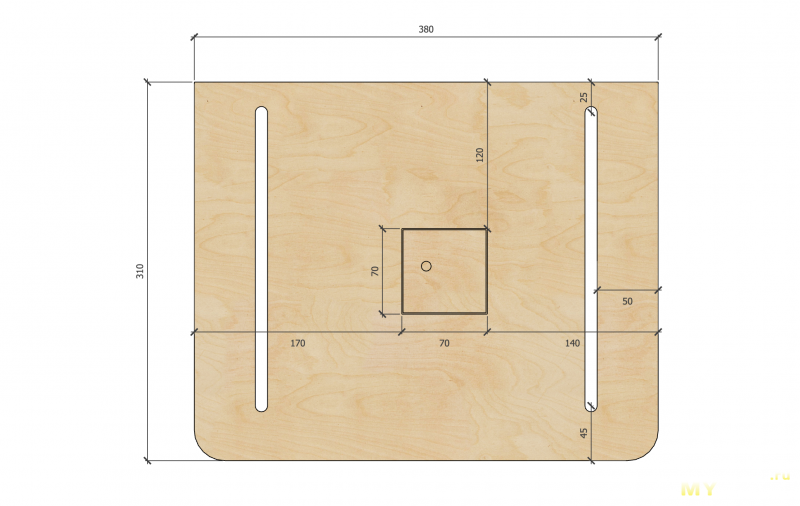

Чертежи с размерами:

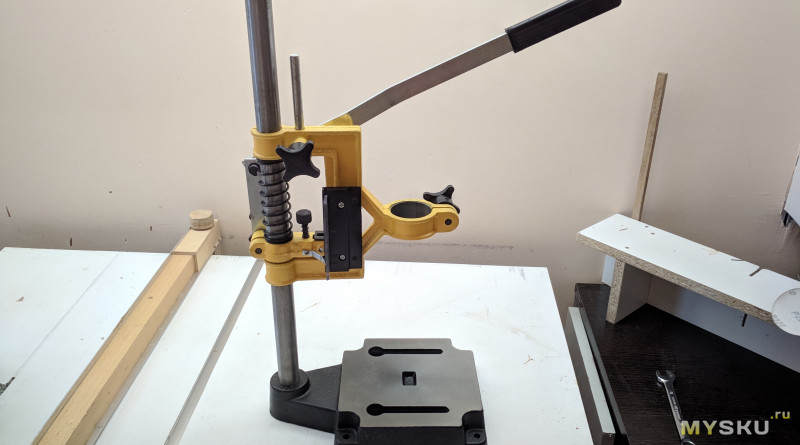

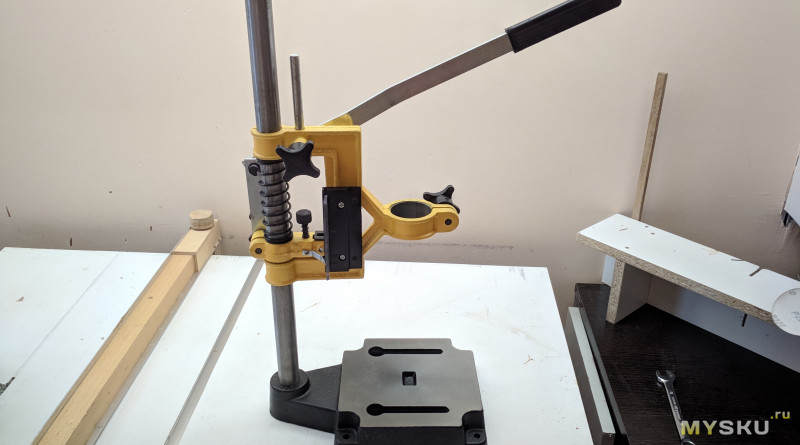

Изучив просторы сети и отзывы, была выбрана уже довольно известная стойка для дрели

Энкор 20090 с цельнометаллической колонной и чугунными основанием и кареткой. (

Паспорт стойки)

Несколько фото распаковки и сборки:

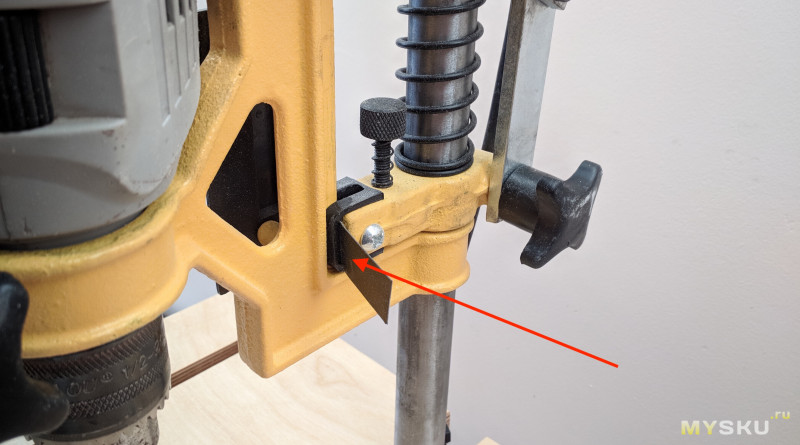

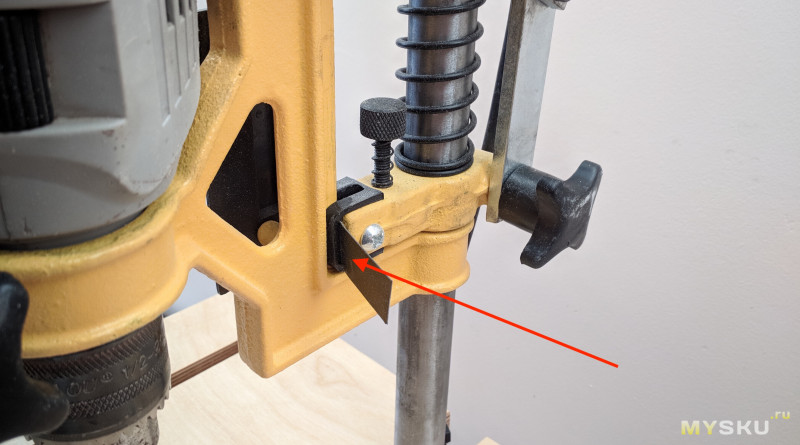

Люди в отзывах пишут про люфт в пластиковой направляющей каретки, и небольшом люфте в точке колонна-каретка, но не у всех. Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг. Люфт пропал вообще, каретка стала туго ходить вверх-вниз, но густая силиконовая смазка убрала и эту проблему. Стойка отличная, тяжелая, монументальная!

В качестве рабочей части нашего станка выступила старенькая, но бодрая дрель Интерскол ДУ13/780ЭР:

Дрель плотно зашла в приемное гнездо на стойке, люфтов нет, фиксация отличная:

Начинаем собирать наш постамент с ящиком. Напиливаем детали постамента. В проекте я заложил фанеру толщиной 10 мм, но так получилось, что у меня стоял уже начатый лист 12мм, который я почему-то принял за 10мм, от этого у меня плыли размеры и я еще долго не мог понять почему ):

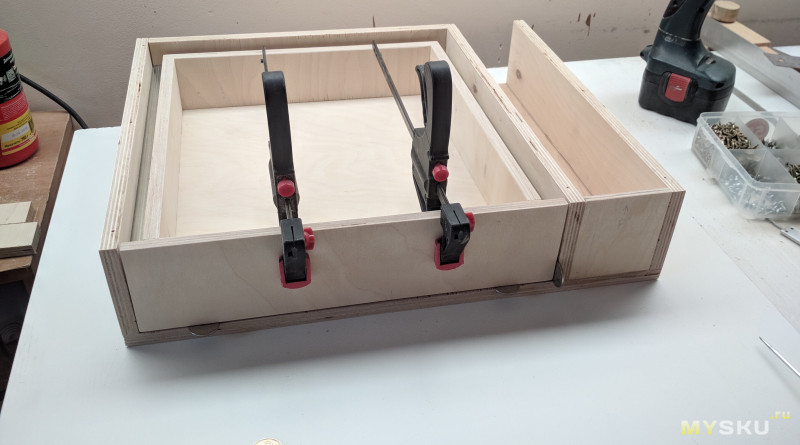

Собираем на саморезы и ПВА:

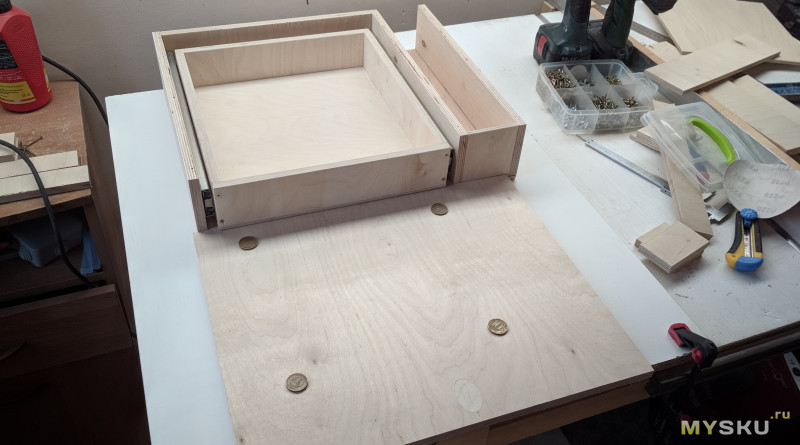

Напиливаем детали внутреннего выдвижного ящика, дно ящика из фанеры 6мм:

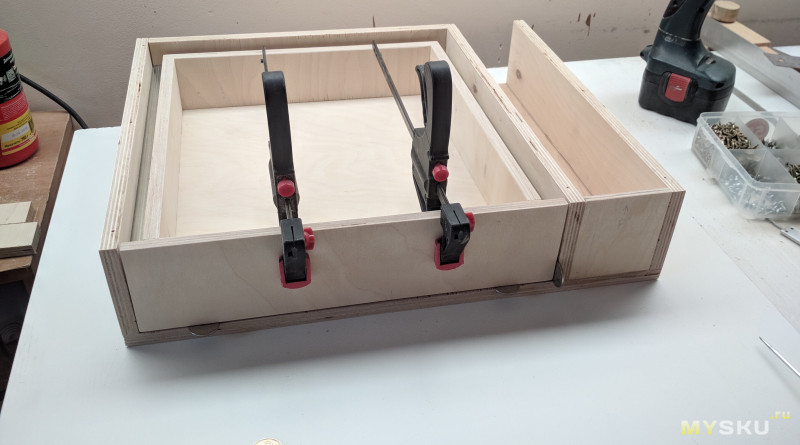

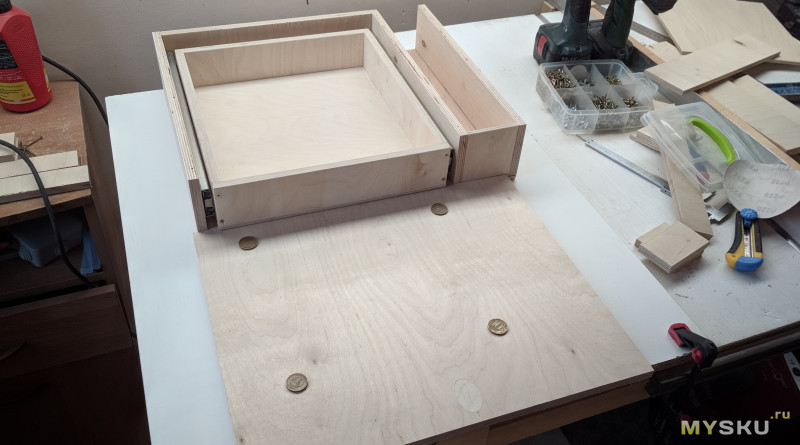

Собираем ящик:

Готовим и вклеиваем заднюю и переднюю заглушки постамента:

Для выдвижного ящика используем мебельные шариковые направляющие:

Для крепления ящика к петлям положил рядом лист фанеры и подложил четыре 10-ти рублевых монеты для создания равномерного зазора между ящиком и основанием постамента:

Выпиливаем и приклеиваем на ПВА лицевую панель ящика, зазоры также регулируем монетами:

Не забываем сделать ручку для открытия ящика:

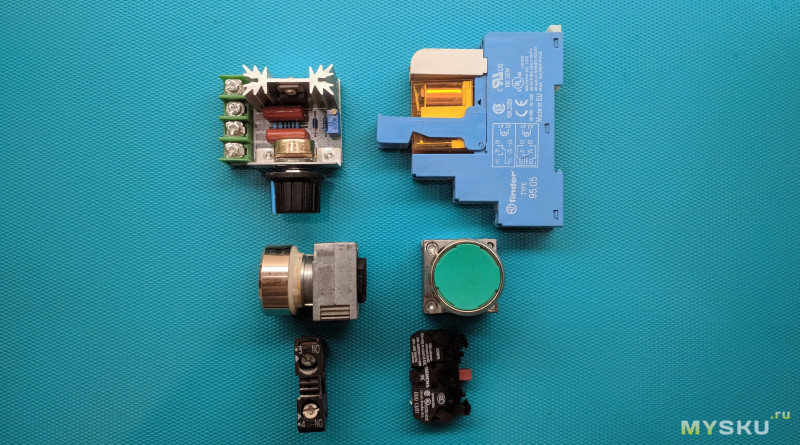

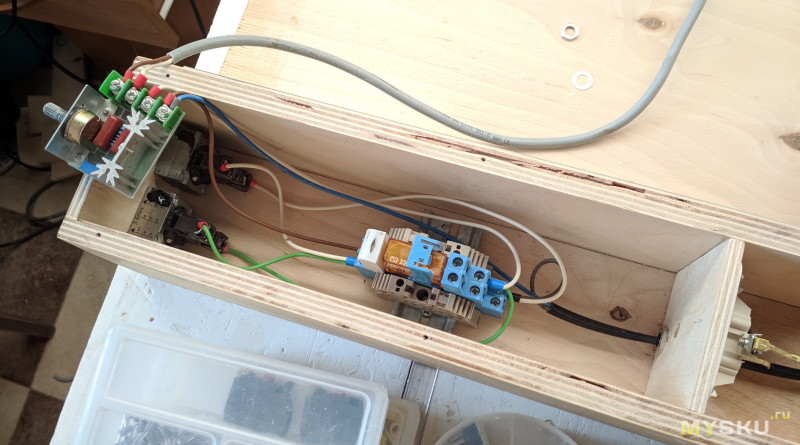

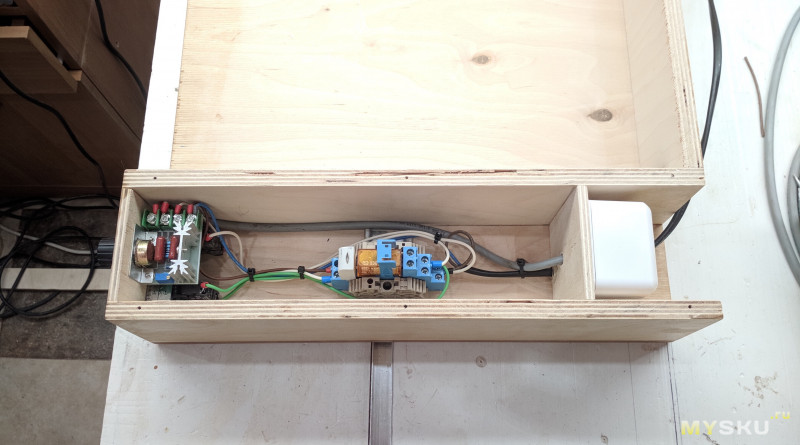

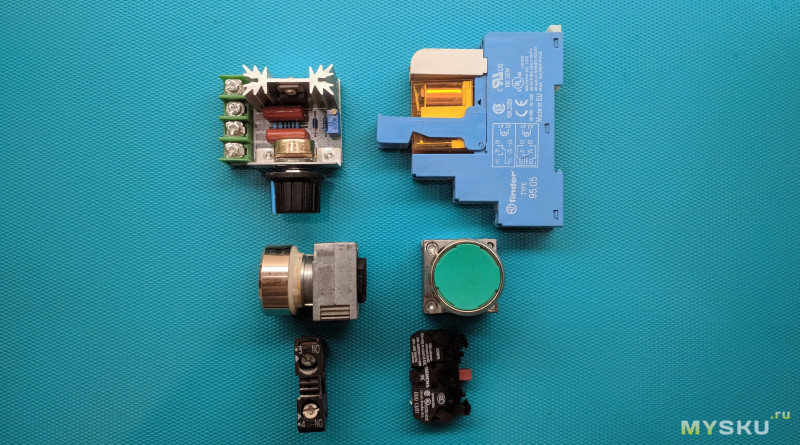

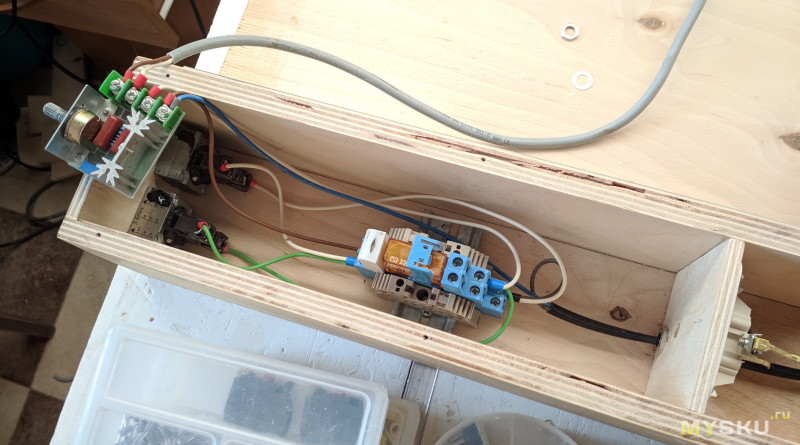

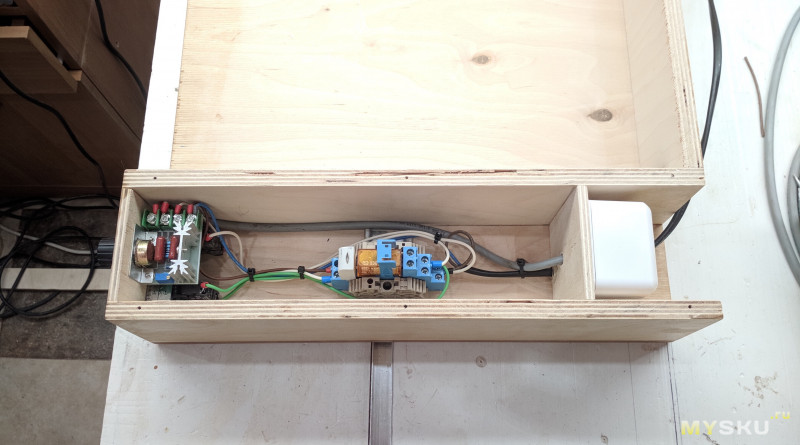

В качестве начинки для управления включением/выключением и регулировкой оборотов подобрал в закромах вот такой комплект: реле с катушкой 230V, две кнопки, c NO и NC контактами, и симмисторный регулятор оборотов (2000Вт) с Aliexpress:

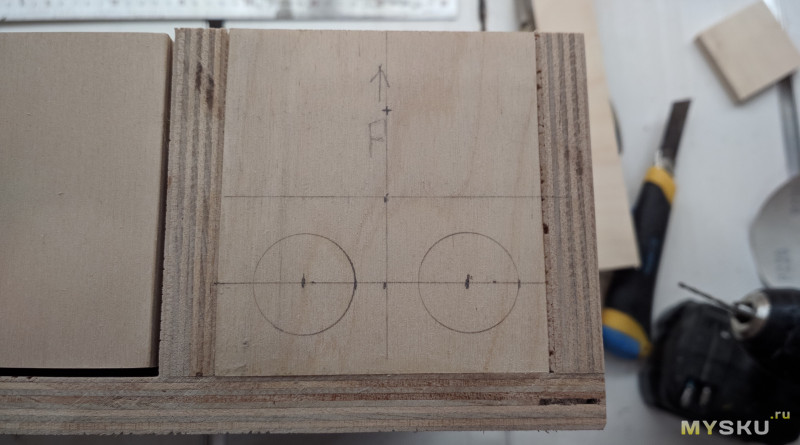

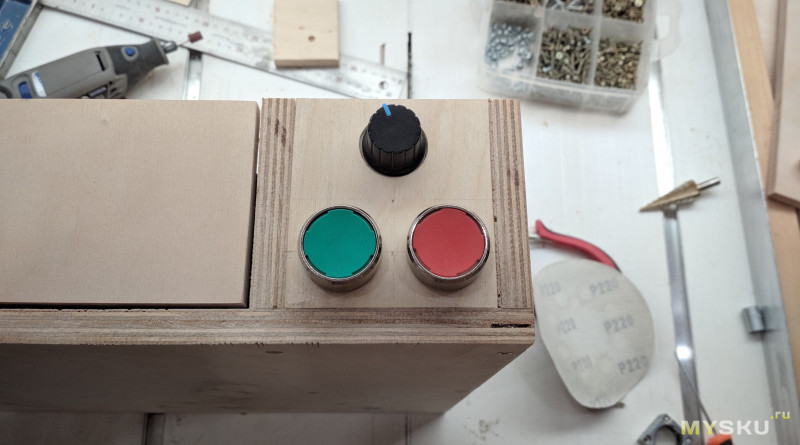

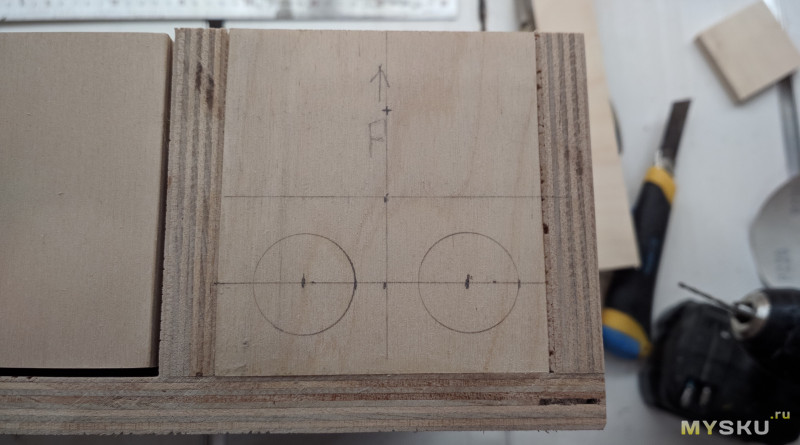

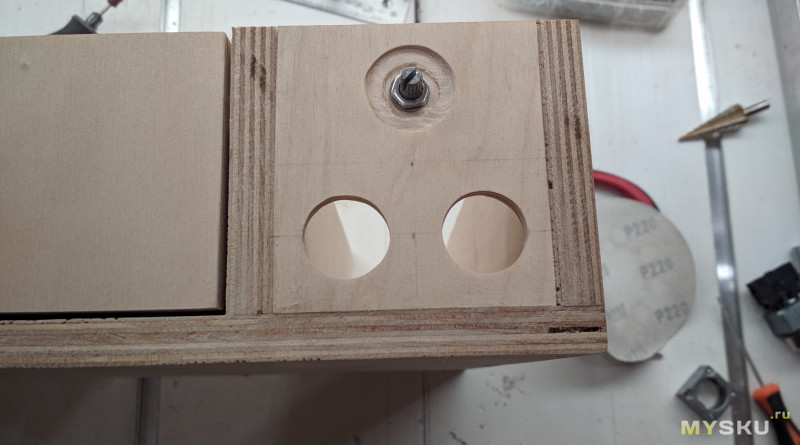

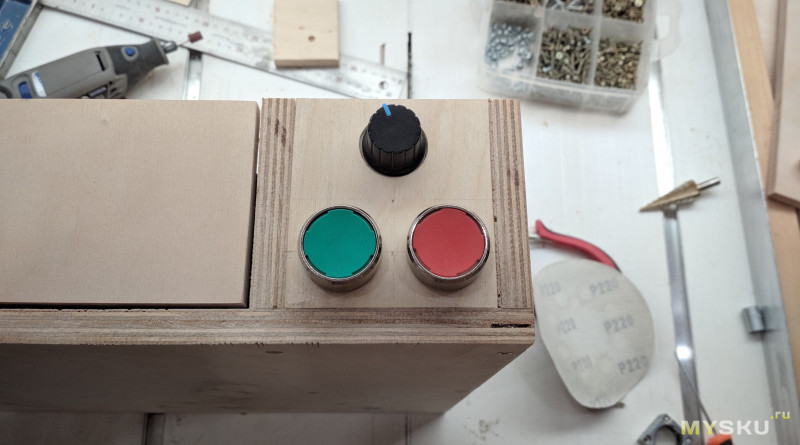

На передней панели размечаем отверстия под кнопки и потенциометр регулятора:

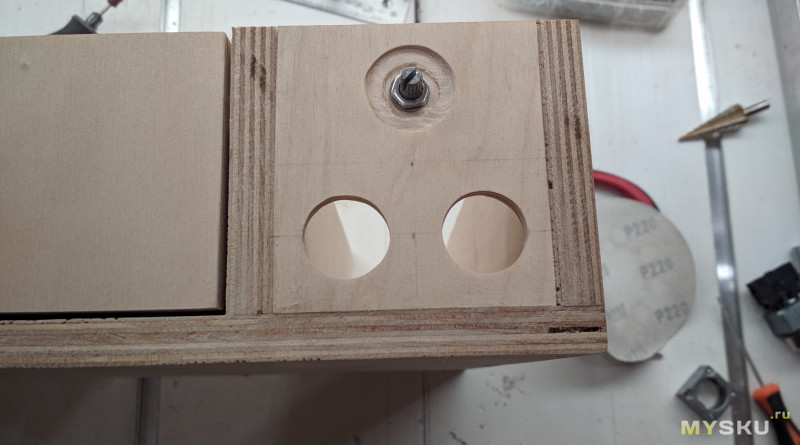

Сверлим отверстия. Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

Примеряем кнопки:

На заднюю заглушку блока кнопок решил поставить розетку под вилку дрели, а также сальниковый ввод для провода питания от сети:

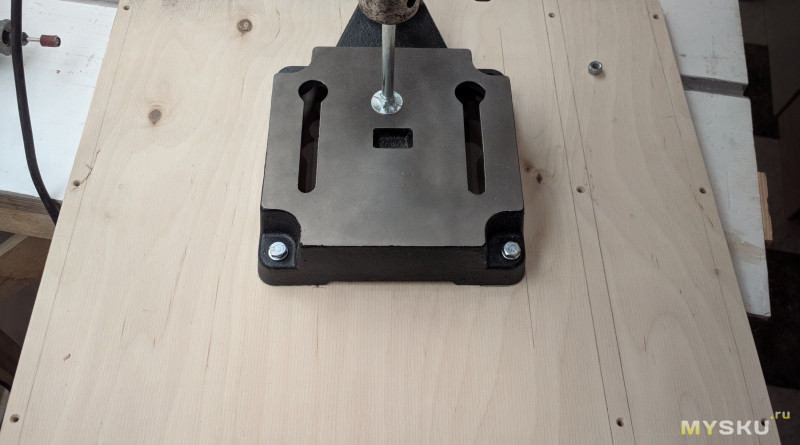

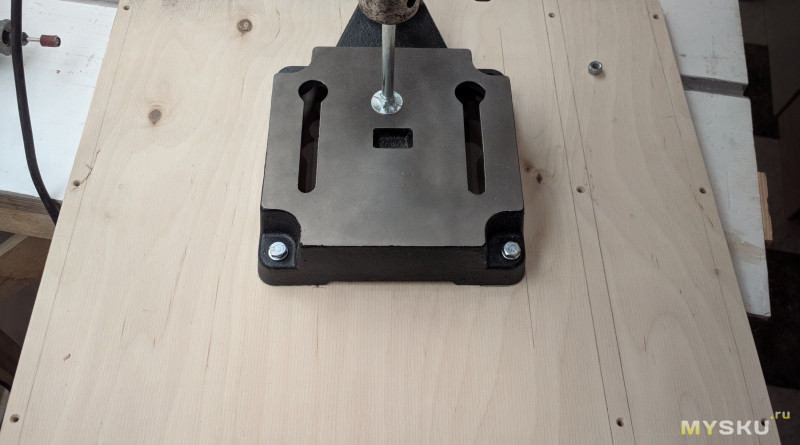

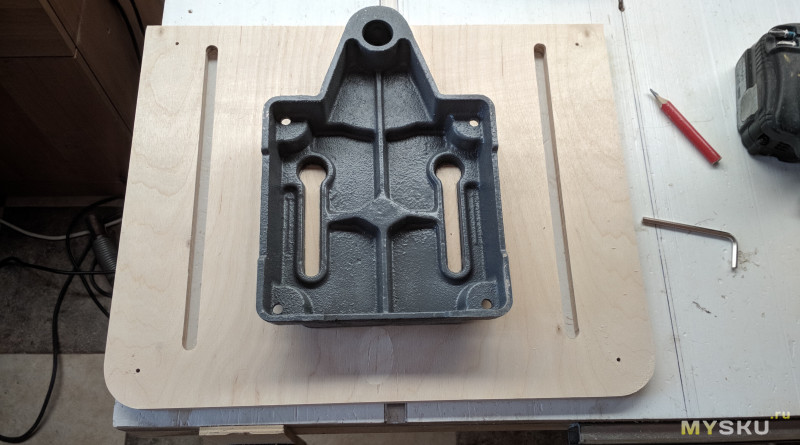

Берем верхнюю крышку постамента, размечаем и сверлим отверстия для крепления основания стойки (верхнюю крышку постамента не приклеивал, крепил только на саморезы):

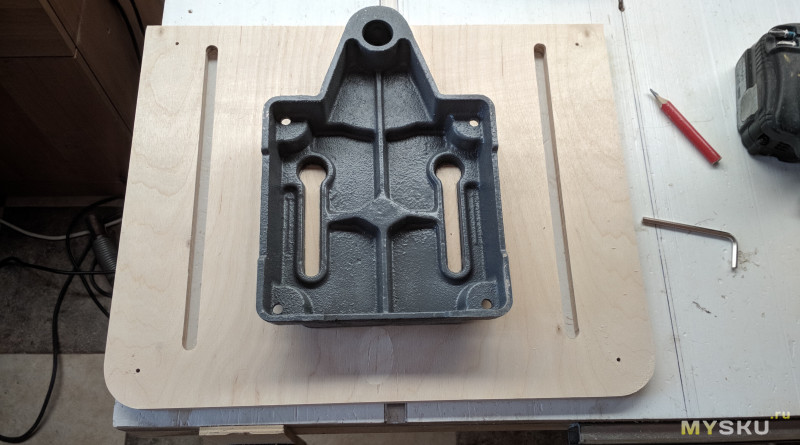

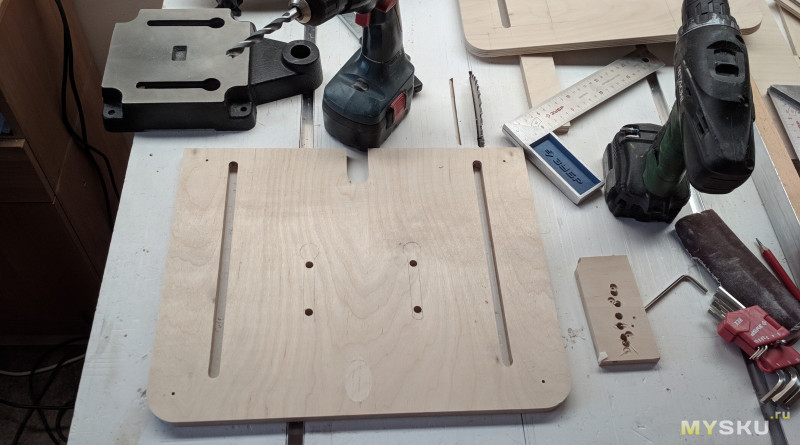

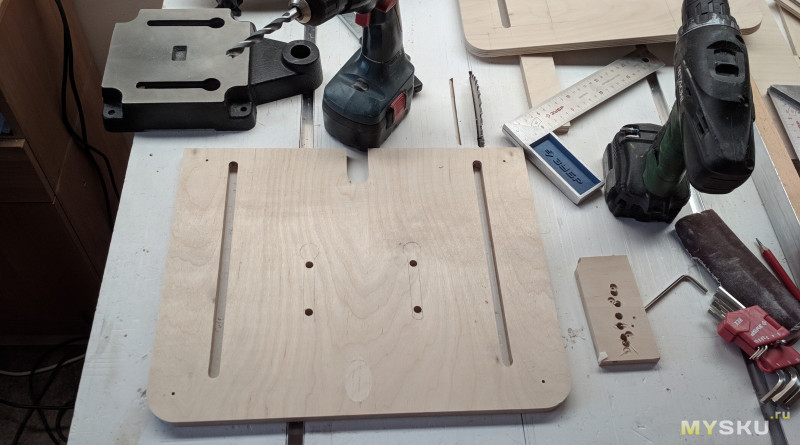

Переходим к изготовлению сверлильного стола. Будем делать из двух листов фанеры:

Соединяем два листа на четыре самореза, размечаем и выпиливаем лобзиком паз под колонну нашей стойки, дорабатываем дремелем:

Размечаем закругление углов:

Размечаем, берем фрезер и пазовой фрезой ф10мм по фанерному упору делаем пазы под перемещаемые прижимы стола, а также скругления стола:

Разбираем нашу деталь, берем нижний лист, размечаем и сверлим в нем отверстия для крепления стола к основанию стойки:

С обратной стороны, для крепления использовал вот такой крепеж с резьбой М8, чтобы утопить шляпки, сделал углубления дремелем:

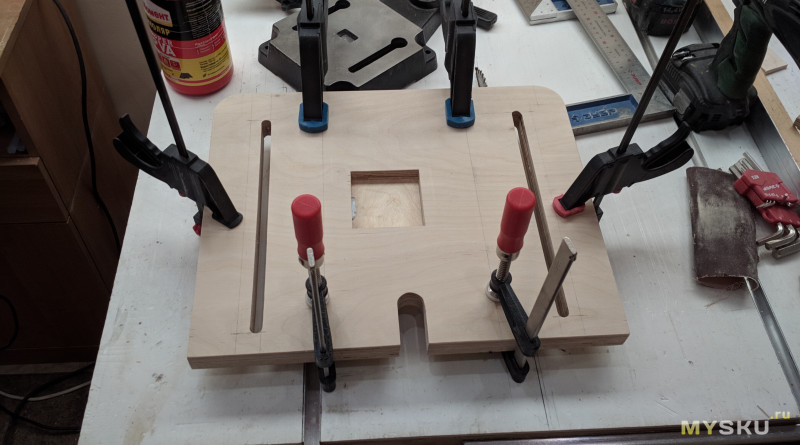

Берем верхний лист стола, размечаем и выпиливаем квадратное отверстие 70х70 мм под сменный вкладыш. Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

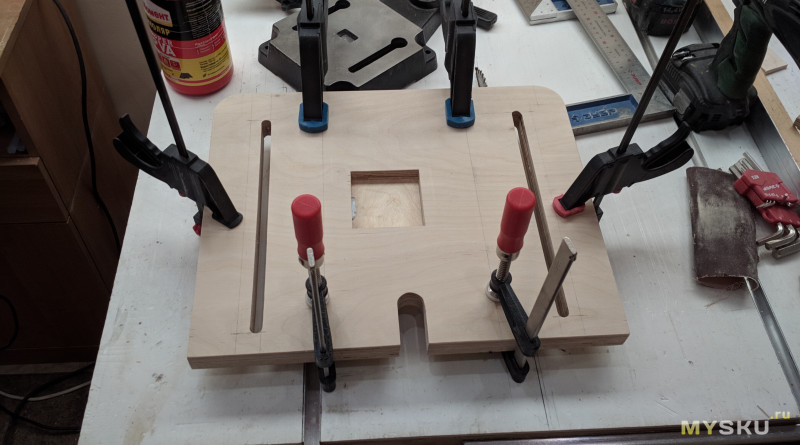

Склеиваем на ПВА оба листа нашего стола:

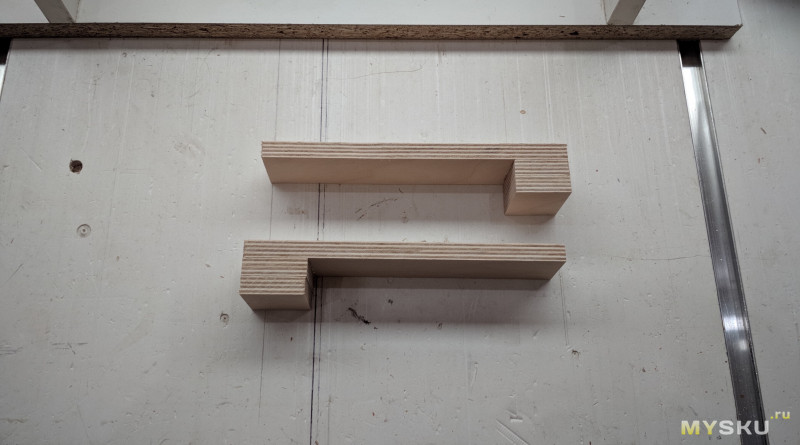

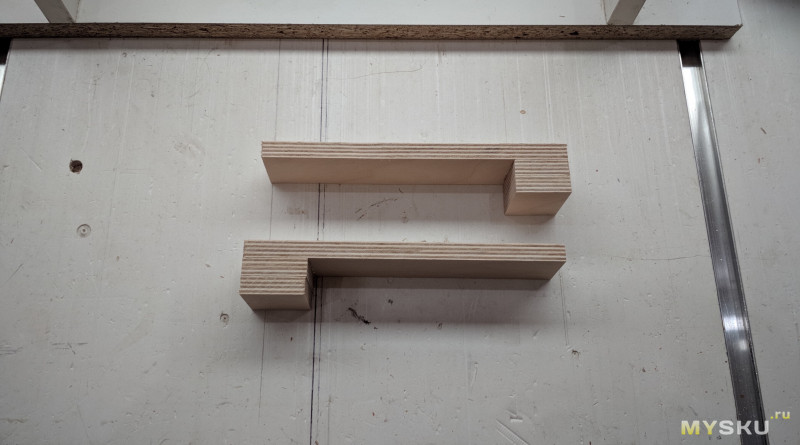

Готовим зажимы для стола. Их сделал из обрезков фанеры, немного скосил полученную пятку, чтобы получался хороший зажим тонких деталей. Отверстие 8мм под прижимной болт немного выработал в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Пробуем наш зажим в действии, используем длинный мебельный болт M8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и покрываем маслом:

Ставим все компоненты системы питания и управления, кнопки и реле подключены по схеме с самоподхватом:

Делаем проверку включения, всё ставим и фиксируем провода:

Снизу постамента ставим прорезиненные ножки:

Крепим сверлильный стол к основанию стойки гайками М8:

Далее крепим уже основание со столом к верхней крышке постамента болтами и гайками М6:

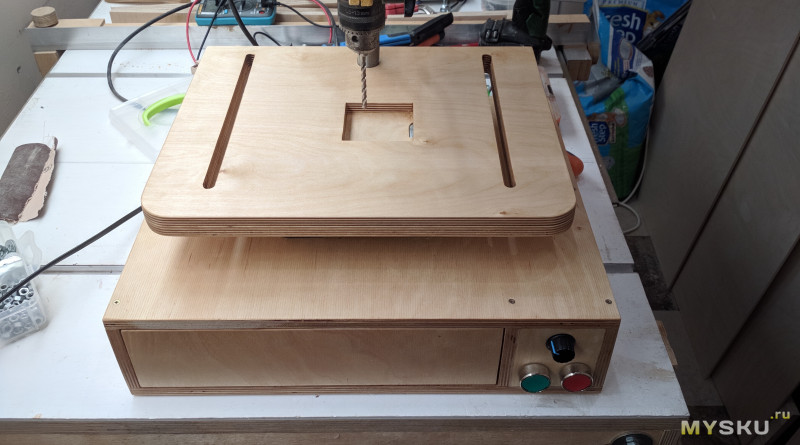

Вставляем ящик, смотрим, что пока получилось:

Переходим к изготовлению органайзера для сверл. Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Напиливаем на столе разделители шириной 6мм (для таких операций мне на распиловочном столе пришлось сделать вкладыш нулевого зазора из алюминия, так как изначальная поверхность стола уже износилась, и на фанере пошли сильные сколы):

Разделители клеим через шаблон 14 мм на ПВА. Глубину и ширину (6х14 мм) отделения брал из расчета своих пальцев, чтобы я мог без труда взять мелкое сверло со дна отделения:

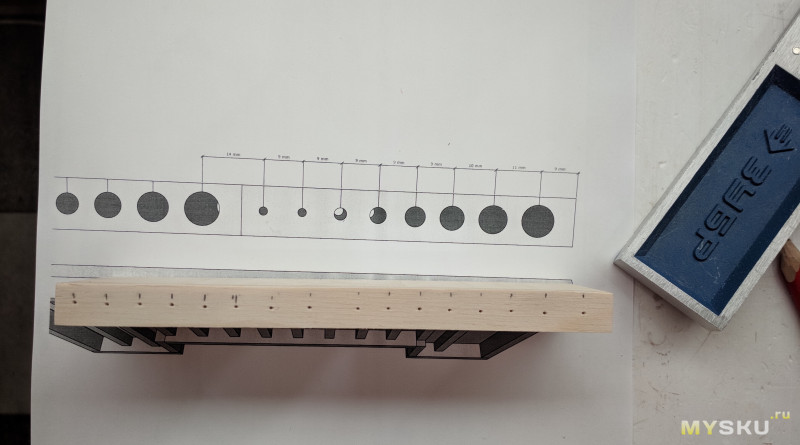

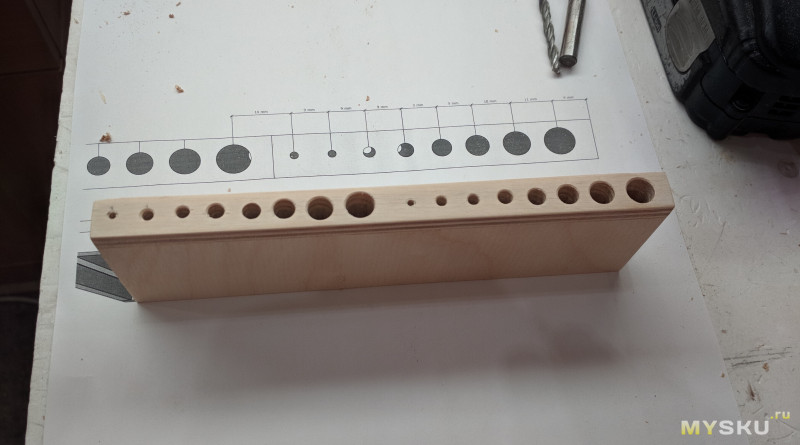

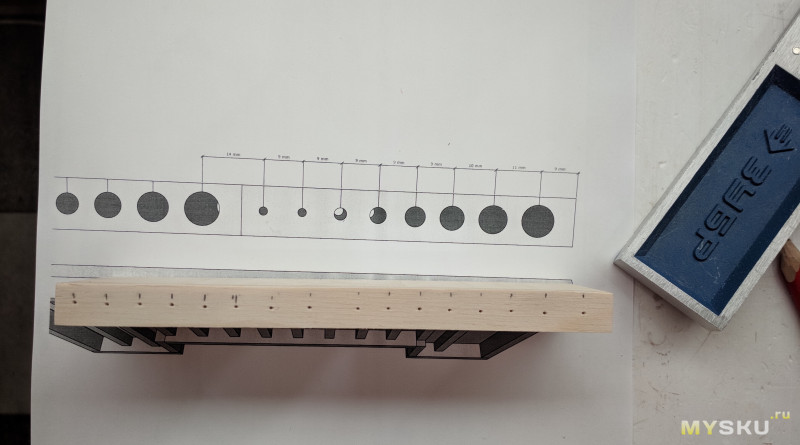

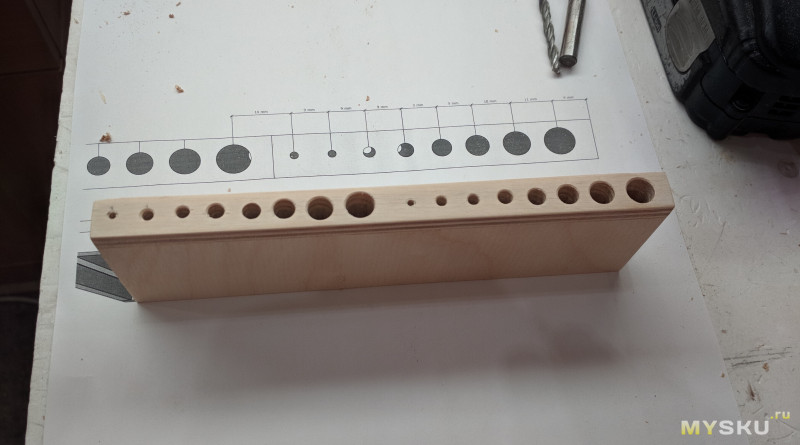

Вертикальный органайзер под самые ходовые сверла (два отделения под сверла по металлу и по дереву) решил сделать из фанеры 12 мм, но сверху приклеить полоску из фанеры 6мм, так как в торец фанеры сверлится совсем плохо:

Примеряем наш вертикальный органайзер к горизонтальному:

Размечаем и насверливаем уже на нашем столе отверстия в органайзере всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примеряем оба органайзера в ящике:

Покрываем маслом новые детали, ставим в ящик. Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Перед горизонтальным органайзером приклеил в ящике упор из куска фанеры 6мм, после него в ящике чуть позже будет органайзер под фрезы, зенковки и другие крупные сверла. Также заготовил несколько квадратных сменных вкладышей:

Собираем все детали станка, сворачиваем и крепим кабель дрели, чтобы не мешал:

Работаем:

Сверлильный станок получился годный. Сверлить так гораздо удобнее, и главное точнее и аккуратнее. Нет конечно поддержания оборотов, с ним было бы еще комфортней, но я уже начинаю привыкать, какую скорость надо выставить на дрели и силу погружения для материала, чтобы не просаживать дрель, но и не испортить заготовку или деталь высокими оборотами. Это всё опытом отрабатывается. Поработаю на нем, пойму, что мне нужно и важно от станка, какие параметры мне будут критичны, чтобы возможно в будущем рассматривать «взрослый» станок.

В ближайших планах сделать к станку небольшие тиски для вертикального крепления заготовок и шлифовальный барабан, они мне нужны для приближающихся проектов.

3D модель станка в SketchUp: ссылка

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Это из разряда фантастики. А вот камеру поставить для съемок — идеальный вариант.

А как у него с люфтами?

Аккуратность в мелочах-это признак большего, чем просто ум...

Я в теме, потому как недавно сделал нечто похожее по мотивам классного парня:

JSK-koubou

Мой видео-рассказ вот здесь:

www.youtube.com/watch?v=yw4ljmylEwA

Да и основные затраты, как и у автора данной статья — громадное количество времени :-)

Но лишь бы результат радовал :-)

Я своим доволен по уши!

Но ссылки добавил. Как ни странно, в Москве, где я брал, чуть дешевле, чем в Китае. Наверное из-за веса, тяжелые штуковины.

Но вы вряд ли за подобные деньги найдёте станок с такой точностью.

Если конечно, она нужна для подобного оборудования. Это же не ЧПУ.

Опять же, свёрла, патрон, сама дрель могут свести в ноль все старания.

Находил я на авито классный станок.

Хайтек MBA-38/1 №1K15. за 24 тыс.руб.

Но брать побоялся.

Новый же такой стоит совсем других денег.

Т.е. за сумму менее 20 тыс. купить что-либо стоящее невозможно.

Как недорогой вариант — сделать как автор сего рассказа.

Хотя есть всякие типа Proxxon, доступные у нас.

Всё классно, но есть один минус, который сразу в глаза не бросается.

Небольшая длина распила и ограниченная максимальная высота материала.

Материал должен пролезть под направляющими, а длина — это длина направляющих минус длина каретки.

Я сделал высоту по максимуму, так что сама циркулярка еле-еле касается стола.

Но прибор получился норм. Удобно, быстро и главное — ровно. У меня проблема с ровностью :-)

Мне нужна была больше не жесткость, а большая площадь рабочей поверхности, плюс возможность фиксации заготовок.

Но ящичек, конечно, получился замечательный и вся конструкция впечатляет, очень симпатично и аккуратно.

А пониженные обороты только в плюс при сверлении больших диаметров.

Для фиксации на столе посмотрите в сторону быстрых зажимов вот такого плана:

Они бывают разных размеров и ими удобно зажимать деталь по установленным упорам.

Зажимы мне такие нравятся, уже думал про них, надо бы раздобыть.

Если взять внешний регулятор, то можно использовать, но дрель очень тяжелая

По поводу этой стойки — как в обозреваемой был люфт каретки, исправил проставкой на направляющую (а не на каретку, как у ТС, те же яйца, вид сбоку так сказать). Всё — железо и чугун, тяжелое и добротное. Нигде не клинит. Сооружать стол, как у ТС не стал, для моих задач этого не надо.

По виду довольно массивной станины и самой стойки-трубы(-что сегодня редкость в подобных предложениях..), этот базис просит «модернизации» и шаловливых рук, как то-небольшого асинхронного двигателя и парочки многоручьевых шкивов… Вариантов, разумеется, много.

Ну, а большинству(-исключая *гденичей*)..-и так сойдёт! ..;-)

Вот так выглядит органайзер для сверл:

Правда я снимаю с основания верхнюю часть (он становится ниже и устойчивей), сверлю по центру отверстие и вствляю в него шпильку длиной около 15см — крепление гайками и сверху ручка — большая шайба на гайках. Удобно переносить — не опрокинется.

Вот самая меньшая цена если по компу — ссылка.

230 руб. и 83 руб. доставка.

Коллекторному двигателю такого типа на форму синусоиды по барабану, ему даже постоянку можно подавать :) А перегревается он из-за ухудшения работы принудительного охлаждения.

Другой вопрос в том, что в дрели есть свой регулятор.

Но работать на ней не могу по причине крайне низкой жесткости и точности.

Разболтанный сверлильный станок у меня на работе намного лучше

только не говори что еще и твердосплавом :D

месье знает толк в извращениях…

Вот, надизайнил адаптер — https://www.thingiverse.com/thing:1654673

www.castorama.ru/stanok-sverlil-nyj-mac-allister-mdpp500s

залил трубу-стойку цементом с куском арматуры. жесткость и вес добавились.

люфтов не было

В EPE 7/2019 пример микроконтроллерного регулятора такого типа, но, к сожалению, прошивку не раздают на халяву (впрочем, продают недорого).

скажем, для хильды такое есть…

для такого я видел только для движков постоянного тока

для переменки надо датчик оборотов городить

А такие регуляторы есть.

Посмотрите на форуме информацию по регуляторам оборотов. Может что-то себе и выберите.

Есть масса схем регуляторов для моторов стиральных машин, в дрели используется аналогичный двигатель, датчик оборотов может быть и на датчиках Холла — они компактные и их можно встраивать в моторы.

Я для себя планирую установку такого регулятора в "Зеленый китайский станочек"

Стоит 70€

Просто автору не станок нужен был, а процесс )))

Есть в хозяйстве мелкая болгарка, с регулировкой оборотов, поддерживает оные под нагрузкой и без, без всяких таходатчиков и других приспособлений. В какой то теме, довольно давно, kirich давал пояснения по принципу работы таких регуляторов.

Даже если не использовать режим управления оборотами (циркулярка), то плавный пуск и защита от перегрузки полезная вещь

У нас, почему-то, изготовление чего-то полезного своими руками обычно связывают с невозможностью купить что-то готовое (посмотрите сколько всегда рекомендаций пойти и купить, а не тратить впустую время), либо с желанием занять шаловливые руки. В то время как во всем мире DIY — это творческий процесс, сделать именно то, и именно так как ты это видишь. Надо менять к этому отношение. Уже хорош скупать а потом выкидывать всякое барахло, надо пытаться делать что-то самостоятельно.

А что это за синяя штука на рейке электротехнической? Что делает?

pic.mysku-st.ru/uploads/pictures/08/90/76/2019/09/27/f522d1.jpg

Можно не «вместо», а «добавить» с переключателем что управляет включением.

И если дрель уже имеет регулятор оборотов — оно подружится с тиристорным регулятором с Али?

Если делать педаль то под нажатием коленкой на стойке стола, где удобно и подключать параллельно кнопке станка.

В педаль необходимо WiFi встроить с умным домом и дистанционным управлением со смартфона.....))))

Вы когда-нибудь видели сверлильный станок с педалью? Я нет.

И чем больше, тем лучше. Ну мало ли что. У меня вон футболку намотало вместе с труселями и… Да, да. Беда приходит оттуда, откуда не ждешь. Педаль тоже вот здесь предлагали. Хорошее решение.

горячо аплодирую...)!-кнопку аварийного выключения(«грибок») нужнообязательно подбирать под «парусность» и размеры футболки\майки и труселей!!

Для «с начёсом»-обязательно квадратные… ;-)

В частности, аварийный грибок должен фиксироваться в нажатом состоянии (что совершенно не нужно кнопке штатной остановки) и гарантированно все отрубать все и сразу (кнопка остановки может запускать какую-то логику, возврат в определенное состояние, что недопустимо для аварийного грибка).

Где это он «должен»? Нормативную документацию — приведёте? Не из пожарных систем, где извещатели возвращаются обратно только с помощью спецключа, а из стенкостроения…

docs.cntd.ru/document/1200010692

Устроит?

docs.cntd.ru/document/1200025948

то понятие машины водится максимально общее:

Что касается термина _установки_аварийного_отключения_ то это просто общий термин, т.к. аварийная остановка требуется как на маленькой домашней сверлилке, так и на большой автоматизированной линии, и, понятно, масштаб и сложность системы, ее обеспечивающей, будет не сопоставим, при этом общие требования остаются одинаковыми.

Ну, и это логично, если задействовали функцию в аварийной остановки, запуск машины должен быть осознанным, это же может быть и попадание человека в опасную зону, а может и механическая неисправность, или любая иная причина.

Согласен, не всегда на оборудовании есть отдельные кнопки останова и аварийной остановки, но все же это, как правило, от лютой экономии.

Касательно вопроса фиксации, даже на приведенной вами фотографии, на кнопке нарисованы стрелочки, ее требуется повернуть к указанную сторону чтобы отжать.

Я так и не понял, честно говоря, для чего этот винт, если не для затягивания люфта — нигде в документации он не описан.

Люфт у меня был, наверное, от 0.5 до 1 мм (сейчас уже точно не скажу), подтягивал винт полдюймовой трещеткой с переходником и соответствующей битой, то есть усилие было достаточно большим.

У меня тоже есть именно этот увеличитель. И даже мысль однажды мелькнула сделать из него стойку. Но оценил хлипкость металла ползуна (каретки) относительно вылета консоли, а также покачал рукой конец консоли для оценки люфта, и идею отверг — предпочёл конструкцию на мебельных шариковых направляющих.