Перед тем, как делать более совершенный и более мощный лазерный гравер, решил испробовать «макетный» вариант.

Для пробы и мелких работ годится. Желающие смогут собрать в течении 2 дней, при наличии комплектующих, или, (как я) в течении месяца, т.к. не все детали были в наличии.

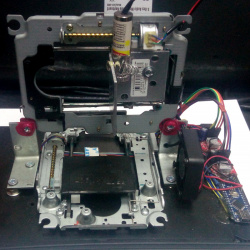

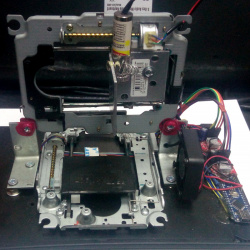

Для начала, поговорим о станине — она является основой для всего станка. Станину делал по многочисленным видео в интернете — на CD-Rom-ах.

Старался выбирать с одинаковыми моторами, но двух одинаковых не смог найти.

К сожалению, не делал фото сборки станины, но если «на пальцах», то необходимо выставить 90 градусов — это главное. Ну и основа под станину — подложка.

Я сделал из нерабочей планшетки. На дно прикрутил

резиновые ножки для гашения вибраций при работе станка.

Все болтики, гаечки, уголки и прочее, куплено в ближайшем строительном магазине.

Для вдохновления использовал видео, в котором показан момент сборки станины:

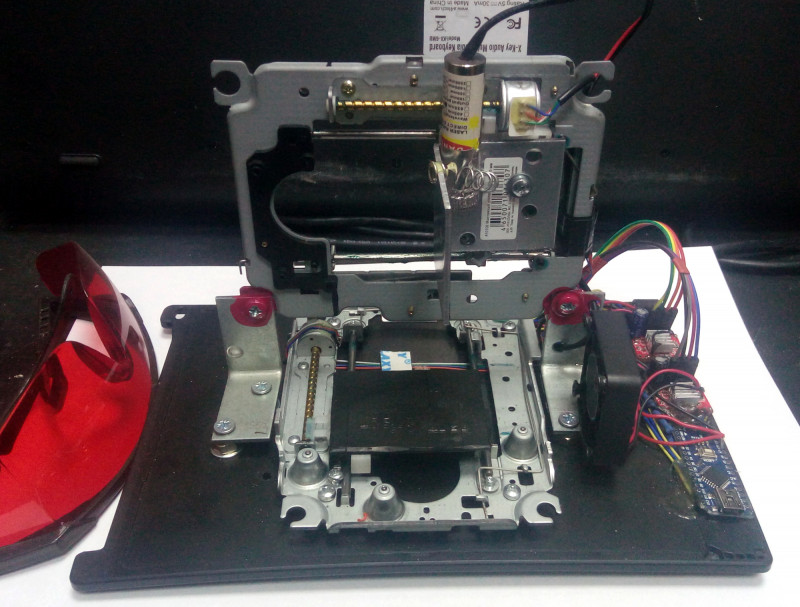

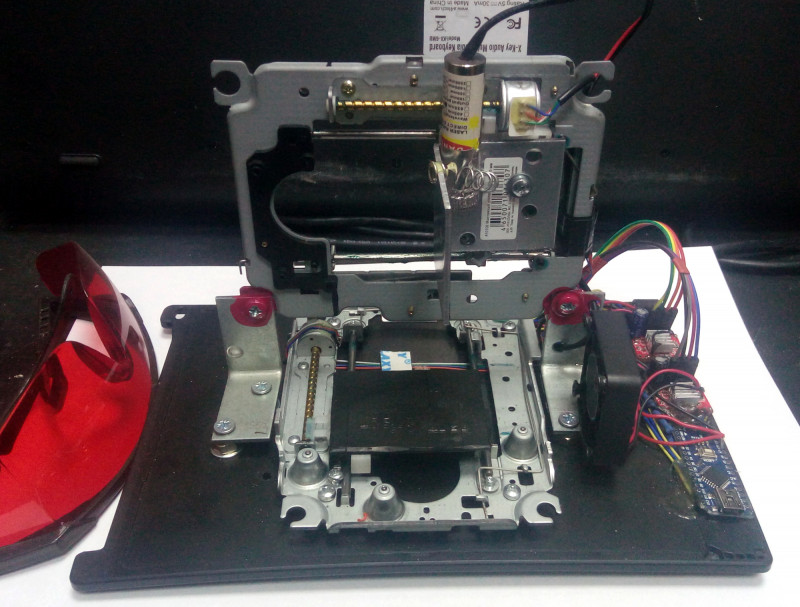

Столик под гравируемые предметы сделал из обычного черного пластика 2,5мм.

Оснащение станины — дело вариативное. Делаем из того, что есть). Заготовка на столике(в моем случае) закрепляется полоской канцелярского тонкого двустороннего скотча. В вашем случае может быть и другой метод крепления.

Лазер заказал на 650Nm и 200mw. К нему отдельно заказал

для защиты зрения(но я не уверен что они сильно помогают — луч виден, хоть и менее ярко. В комментариях подсказали что я купил не те очки.)

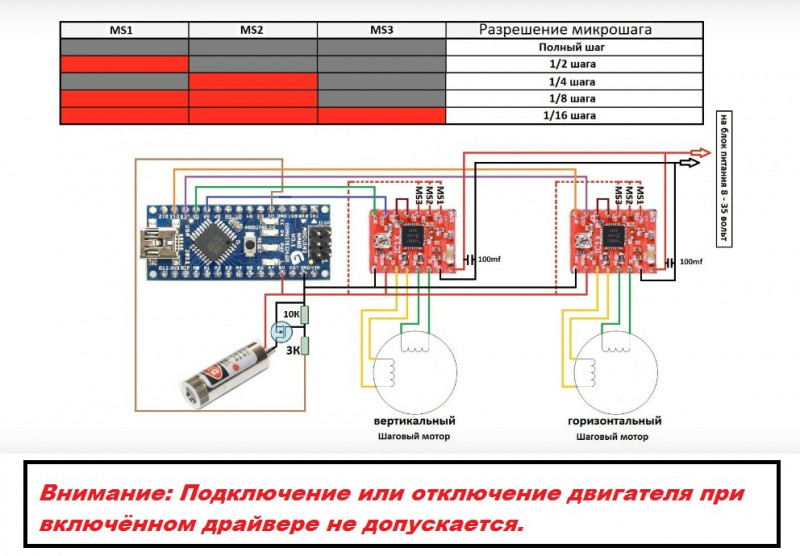

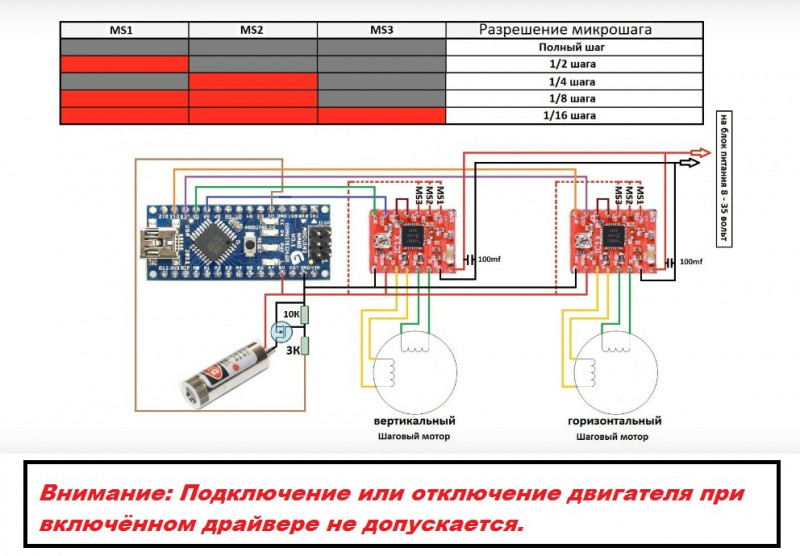

Станок сделан по схеме, которая гуляет по интернету уже не первый год:

Как видим, помимо лазера, нужен транзистор, ардуино нано, драйвер двигателя, пару резисторов.

Транзистор взял IRFZ44N.

Т.к. моторы делают 20 шагов на полный оборот, а шаг ходового винта 3мм, то за один оборот ходового винта, каретка передвинется на 3 мм.

Делим шаг ХВ, на кол-во шагов мотора (при полном обороте) и получаем 0,15 мм на один шаг — наше разрешение. Рабочая часть составляет 40мм*40мм.

А вот для увеличения разрешения я применил драйвер мотора A4988

(который обеспечивает без радиатора до 1А, с радиатором до 2А) с регулируемым ограничителем тока(с возможностью питания мотора намного большим напряжением для увеличения скорости) и поддержкой «микрошага» — программной фишкой.

В этом режиме, стандартный шаг мотора делится на 2\4\8\16(выбирается перемычками на драйвере).

У нас моторы с углом шага 18град., и для полного оборота потребуется 20 шагов.

Я выбрал умножитель 4(смысл брать 8 или 16 нет, т.к. я физически не смогу сфокусировать луч точно, да и время гравировки сильно увеличится)

И теперь у мотора угол шага становится 4,5град. или 80 шагов на оборот, а разрешение 0,0375мм. на шаг.

Но есть и минус: При увеличении разрешения(выбор режима например 16х), увеличивается и время гравировки, и даже увеличение скорости мотора не может нивелировать это положение вещей.

Включение режимов микрошага осуществляется подачей VCC к контактам MS1, MS2, MS3.

В моем случае, я посадил MS2 к плюсу и получил разрешение микрошага в 1/4 шага.

После сборки и включения питания, произвел настройку тока драйвера:

На плате драйвера имеется подстроечный резистор, для настройки используем вольтметр, один из щупов которого(черный), подключен к земле, а второй к отвертке, которой будем тихонько вращать подстроечник, до получения оптимального значения, при котором моторы не перегреваются при работе.

Для начала надо поставить оптимальное для большинства моторов значение, которое высчитываем по формуле: I=Uref/(8*Rs) где:

I=Ток,

Uref=опорное напр. замеряемое нами на подстроечнике,

Rs=сопротивление резисторов S1Х S2Х на плате драйвера.

Для моторов от большинства CD-Rom, ток составляет 500mA. (Кстати, первичные и вторичные обмотки искал методом тыка, на 4 варианте нашел нужное подключение, а проверял ручным управлением в программе).

Резисторы на драйвере стоят на 0.1 Ом(в моем случае, в вашем может быть другие значения).

Соответственно, для начала, нужно установить опорное напряжение в 0,4 вольта.

В дальнейшем, можно будет изменить его основываясь на температуре моторов(не должна превышать 75-80град).

И ещё — моторы, даже в режиме удержания шага,(когда все подключено и, например, стоит в положении 0,0) тоже нагреваются.

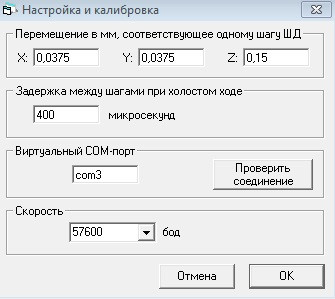

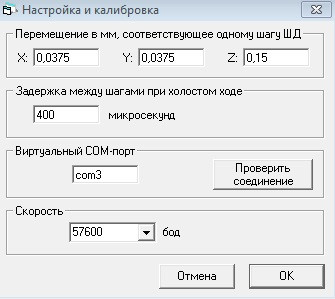

В программе устанавливаем параметр «задержка между шагами при холостом ходе» методом проб(В режиме ручного управления, добиваемся минимальных значений этого параметра, при котором отсутствуют пропуски шага), я установил 400 микросекунд( в вашем случае может быть другое и это значение нужно править и в скетче перед заливкой в нанку).

Значение скорости порта и в программе и в скетче ставим одинаковое.

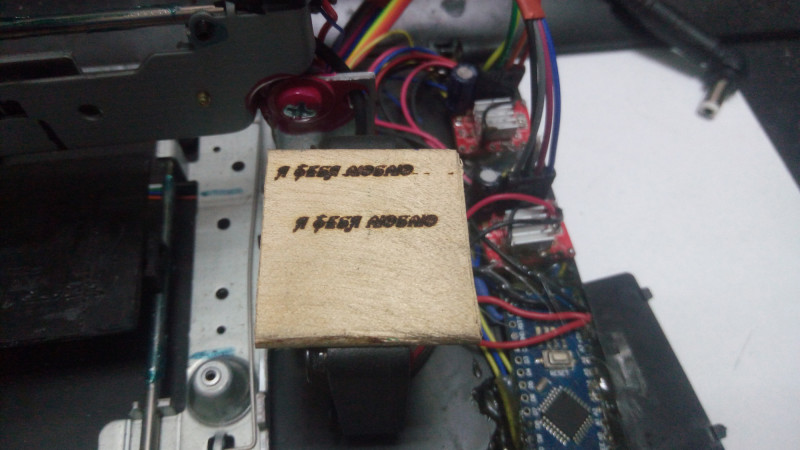

Станок в сборе и готов к работе:

Видео работы станка(Настройки в программе перед непосредственным стартом видны. В главном окне программы->Лазерная гравировка-> Градации/Картины. Полное время выжигания — ~5минут. Размер получившегося изображения 3,5см в диаметре. Если бы я уменьшил время задержки с 11000 на, например, 5000, то сделалось бы быстрее.):

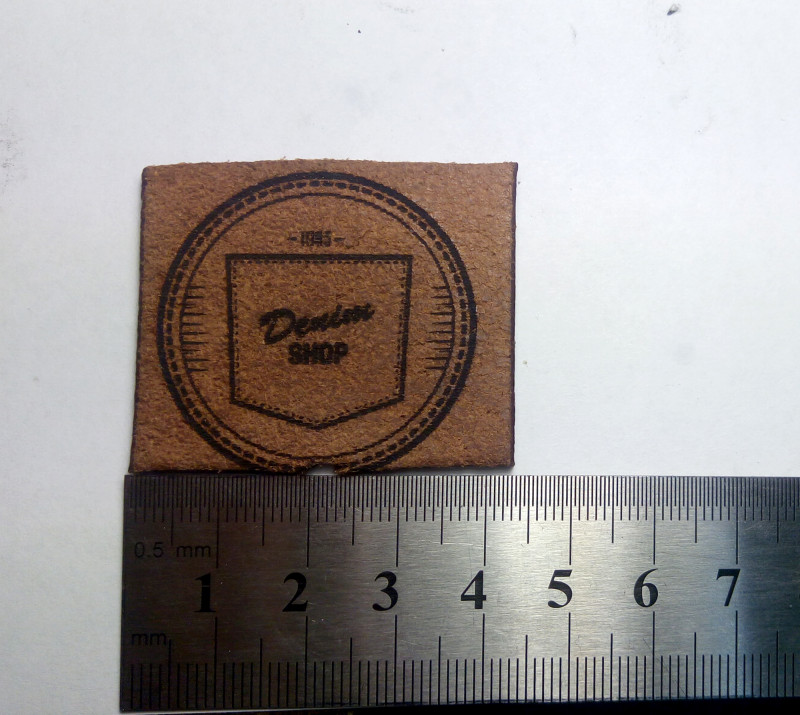

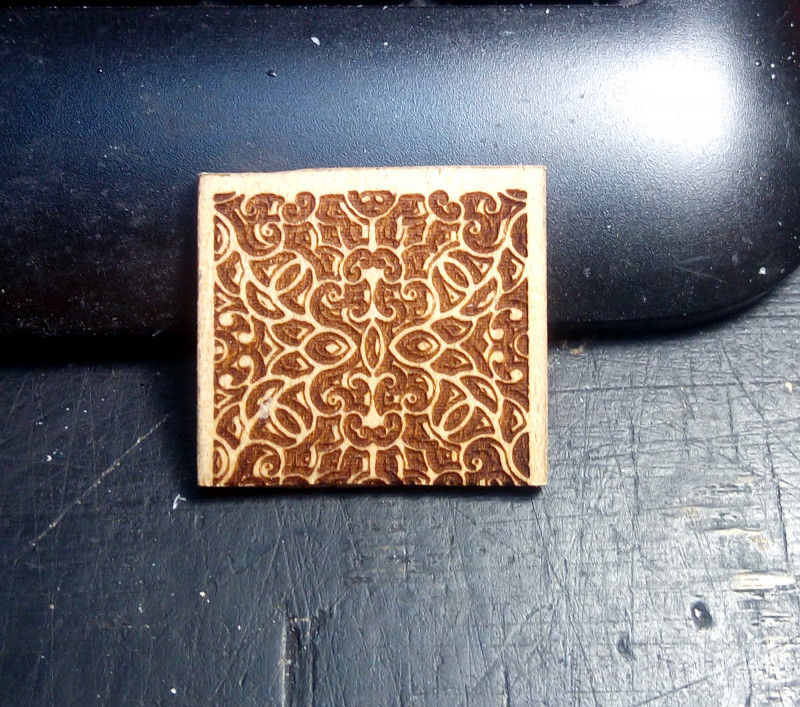

Фото пробников(Лицо(рандомное из сети) гравировалось на уже обшарпанную поверхность(другого материала в наличии не оказалось). Шрифт, в примере с текстом, я выбрал не очень удачный. Рисунок на коже мог бы быть чётче, но структура кожи оказалась крупнофактурная. Орнамент отмыт под водой от сажи, выжигание заняло около 30 минут):

СКЕТЧ

int motorPins[3][2] = {{8,9},{10,11},{12, 13}};

int count; //подключение первого мотора

int count2[3] = {0,0,0}; //пин STEP на пин ардуины D8

int delayTime = 150; //пин DIR на пин ардуины D9

int val = 0;

int rot=0; //подключение второго мотора

int incomingByte = 0; //пин STEP на пин ардуины D10

int sign=1; //пин DIR на пин ардуины D11

int s_p=40;

void setup() { //Лазер подключается на пин D2

int i;

Serial.begin(57600); //Эта скорость должна совпадать со скоростью в программе

pinMode(2, OUTPUT);

for (i=0; i<3; i++) {

for (count = 0; count < 2; count++) {

pinMode(motorPins[i][count], OUTPUT);}} //установка режима работы цифровых pin'ов Ардуино

delayTime=400;} //задержка между шагами по умолчанию

void moveForward(int sm) {

digitalWrite(motorPins[sm][1], HIGH);

digitalWrite(motorPins[sm][0], HIGH);

digitalWrite(motorPins[sm][0], LOW);}

void moveBackward(int sm) {

digitalWrite(motorPins[sm][1], LOW);

digitalWrite(motorPins[sm][0], HIGH);

digitalWrite(motorPins[sm][0], LOW);}

void delayMicros(long wt){

unsigned long mls;

unsigned int mks;

mls=(unsigned long)(wt / 1000);

mks=(unsigned int)(wt % 1000);

if (mls>0) delay(mls);

if (mks>0) delayMicroseconds(mks);}

void MoveSM(long x, long y, long z) {

long c[3], c2[3];

double c1[3], d[3];

long m, i;

boolean flg;

long ms;

long d1, d2, d3, d4, t, dt;

c[0] = x;

c[1] = y;

c[2] = z;

m = 1;

for (i=0; i<2; i++) {

if (m < abs(c[i])) m = abs(c[i]);}

for (i=0; i<2; i++) {

c1[i] = 0;

d[i] = 1.0 * c[i] / m;

c2[i] = 0;}

flg = false;

for (i=0; i<2; i++) {

if (abs(c1[i]) < abs(c[i])) flg=true;}

t=m;

if (z>0 && t>0) {

if (z>=delayTime) {

dt=z; d1=s_p; d2=1;

d3=0;

if (d1==d2) d4=z/2; else d4=z;

} else {

dt=delayTime;

d3=dt*s_p*(dt-z)/dt/2;

d2=d3/dt;

d1=s_p-d2;

d3=d3-d2*dt;

d2=d2+1;

if (d1==d2) d4=dt/2-d3; else d4=dt-d3;}

} else {

dt=delayTime;

d1=-1; d2=-1; d3=0; d4=0;}

while (flg) {

flg=false;

for (i=0; i<2; i++) {

if (abs(c1[i]) < abs(c[i]))

c1[i] += d[i];

if (abs(c1[i]) - abs(c2[i]) >= 0.5) {

if (c[i]>0) {

c2[i]++;

moveForward(i);

} else if (c[i]<0) {

c2[i]--;

moveBackward(i);}}

if (abs(c1[i]) < abs(c[i])) flg=true;}

if (z>0) {

if (t==d1) {

delayMicros(d3);

digitalWrite(2, HIGH);

delayMicros(d4);}

if (t==d2) {

delayMicros(d4);

digitalWrite(2, LOW);

delayMicros(d3);}

if (t!=d1 && t!=d2) {

delayMicros(dt);}

} else {

delayMicros(dt);}

t--;}}

void loop() {

if (Serial.available() > 0) {

long c[5]={0,0,0,0,0};

int i;

sign=1;

i=0;

incomingByte = Serial.read();

while (incomingByte!=';') {

if (c[i]==0) {

if (incomingByte=='-')

sign=-1;}

if (incomingByte==',') {

c[i]*=sign;

sign=1;

i++;

} else if (incomingByte>='0' && incomingByte<='9') {

c[i]=c[i]*10+incomingByte-'0';}

while (Serial.available() == 0) {

delayMicroseconds(1);}

incomingByte = Serial.read();}

c[i]*=sign;

if (c[3]>0) s_p=c[3];

if (c[4]>0) delayTime=c[4];

MoveSM(c[0],c[1],c[2]);

Serial.println("OK");}

else

delayMicroseconds(1); }

Итог: Крайне советую каждому, кто думает собрать свой первый станок ЧПУ на лазере, и думает начать с большого и мощного, сначала попробовать собрать этот.

Даёт кучу опыта и понимания механизмов.

Если есть вопросы, по возможности отвечу в комментариях.

Перед тем, как делать более совершенный и более мощный лазерный гравер, решил испробовать «макетный» вариант.

Перед тем, как делать более совершенный и более мощный лазерный гравер, решил испробовать «макетный» вариант.

У меня есть зелёный пластик, он практически полностью давит красный лазер.

если они ПРОПУСКАЮТ в этом диапазоне, то они не защищают ни от чего.

[Для] лазер зеленый лазер

Видимо поторопился я купить их…

В любом случае, на 650 нм очки я бы ожидал сине-зелёного внешнего вида.

Погуглил на Али. НИ В КОЕМ СЛУЧАЕ НЕ РЕКОМЕНДУЮ — Я ИХ ПЕРВЫЙ РАЗ ВИЖУ, ПРОСТО КАК ПРИМЕР того, что вроде правильно выглядит

yushang.aliexpress.com/store/group/RTD-620-660nm-800-830nm/1229590_506933541.html?spm=2114.12010612/itm2home-2.0.0.6cd02a11klysxz

Контора именно про защитные очки. выставляет какой то сертификат, есть разные очки на разные длины волн.

В каждой шутке есть доля шутки. Я бы делал удалённое включение-выключение с какой-то заглушкой, чтобы не включилось случайно, когда человек рядом

Пока нажат — не включать, если никого на стуле нет — запуск разрешен.

Ну и датчик объема в угол комнаты чтобы удостовериться, что пользователь успел выбежать

В принципе можно и извратиться. Всё равно для примерки/калибровки рано или поздно оператор будет включать станок, придерживая рукой концевик.

Я бы добавил режим минимальной мощности, например подавая на лазер ток, к примеру, в 1000 раз меньше номинального через отдельный выключатель без контроля концевика крышки.

Если я не прав, поправьте.

Контроль стула и объема комнаты — небезопасно, т.к. человек может неподвижно стоять в комнате и смотреть на рабочий стол лазерного станка.

Только ссылки на али, которые в тексте, не открываются.

Ссылки странно себя ведут...(сделал обычным текстом для копи\паста)

То есть сперва все закрашиваем маркером, потом лазером сжигаем маркер в местох которые должны быть протравлены, и затем травим.

Вопрос в том, этот лазер справится ли с маркером на фольге.

акрасить кусочек фольгированного текстолита перманентным маркером и на нем что-то «отгравировать». А затем удалить сажу(она наверное по любому образуется) и показать что получилось.

Акрил, стекло, металл не берёт…

Там дело в другом, самая главная засада — очень высокая теплопроводность меди. Даже гальваничекое покрытие никелем и то в определённых ситуациях позволяет гравировать (валы глубокой печати). Но в любом случае — мощности для испарения металла нужны огромные.

Состав газа различен для каждого вида металла.

Но это уже совсем другие технологии.

Для плат применимо выжигать краску. Тоесть сначала заливаете плату краской сплошняком а потом лазером выжигаете краску где нужно.

Хотел себе смастерить такую технологию. Но поразмыслив и почитав решил что фрезеровка будет лучше.

И не прогадал. ИМХО

Нанка — 200р.

Драйвера шаговиков+ провода+мелочевка — 150р.

Питалово 9 вольт — 250р.(было свое)

ИТОГО = ~ 1250р.

была мысль использовать вебкамеру и «лучь указку» на 5мВт, а также карту прожженной территории, чтоб то что видишь в программе наложенный рисунок на изображение комнаты(стены) в камере в итоге совпадало 1 в 1

в принципе, если денег достаточно — можно и фотографию(монохром) забацать даже банально ляписом раствором пульверизатором стены покрыв в темноте(красная лампа) потом лазером(зеленым или синим) засветить(будет черный след серебра) после чего смыть раствором фиксажа, или даже водой незасвеченный ляпис

ляпис стоит своего серебра — 60руб/грамм(без гимора — банковские слитки 9999), азотная кислота — копейки в химмаге литрами, и ее не так много надо как серебра :-)), разбавил азотку вдвое водой, растворил серебро, выпарил — только выпаривать в тарелке на солнышке(если потемнеет — капля азотки все серебро высвобожденное опять пронитрует )- на улице — азоткой и окислами азота в квартире можно надышатся до неотложки, на улице надо будет постараться чтоб наловить их — яд но не аццкий

еще серебряные трусы можно сделать — будут черные, надо водой помыть перед надеванием, вода не кислая чтоб была на вкус с них

носки крашенные йодом и крашенные зеленкой не показали никаких преимуществ — шняга это а не антисептики