Продолжаю предыдущие обзоры (

часть 1,

часть 2) на тему постройки станка CNC2418 из алюминиевого профиля своими руками.

Будет краткая инструкция по сборке оси X, Y, рабочего стола

Обещал — продолжаю.

Прошлый раз я описал комплектующие для сборки настольных ЧПУ станков наподобие CNC1610 или CNC2418, а также сборку рамы — основного каркаса станка, служащего для крепления элементов осей, двигателей.

Часть первая: комплектующие

Часть вторая: сборка рамы

Часть третья:

сборка оси Y и рабочего стола

Часть четвертая: усиление жесткости рамы

Часть пятая: сборка кареток Х и Z

Часть шестая: электроника станка

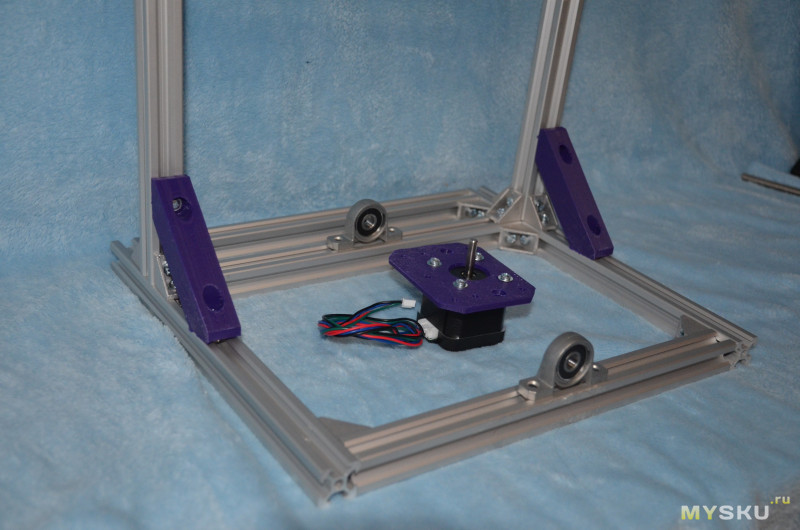

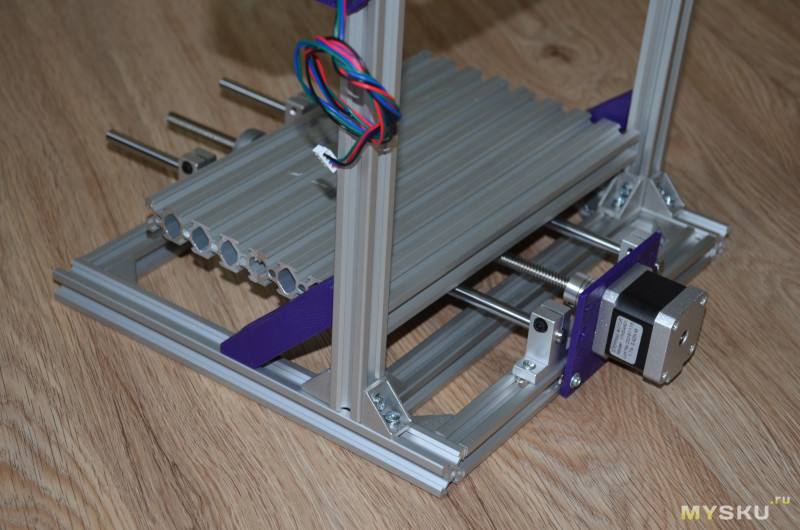

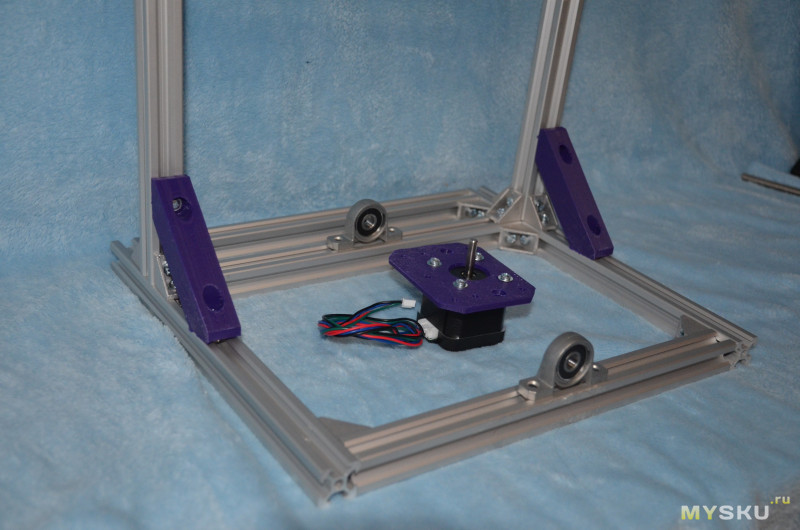

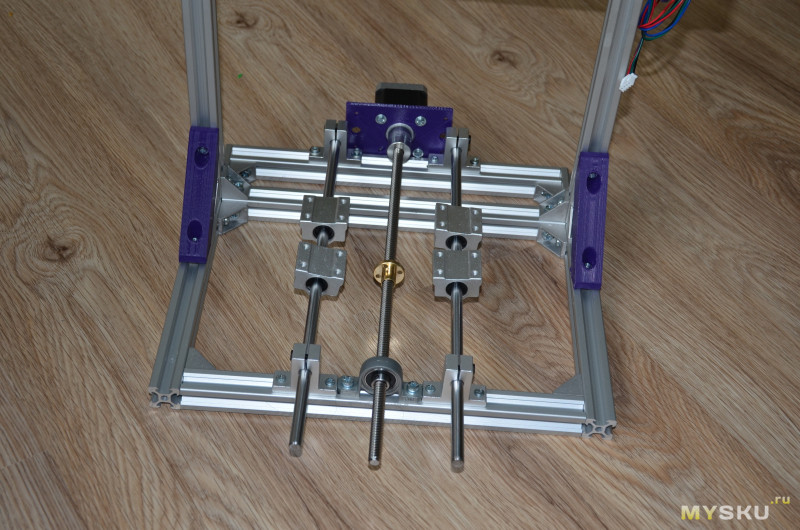

Итак, рама собрана, теперь возьмемся за ось. Для начала ось Y, которая перемещает рабочий стол.

Для сборки оси Y был приобретен комплект оси целиком. В него входит:

- 2 шт x 8x300 мм Направляющий полированный вал 8 мм

- 2 шт x 55x13x30 мм Подшипники-суппорты для ходового винта KP08

- 4 шт x 42x32x11 мм Суппорты направляющих 8 мм SK8

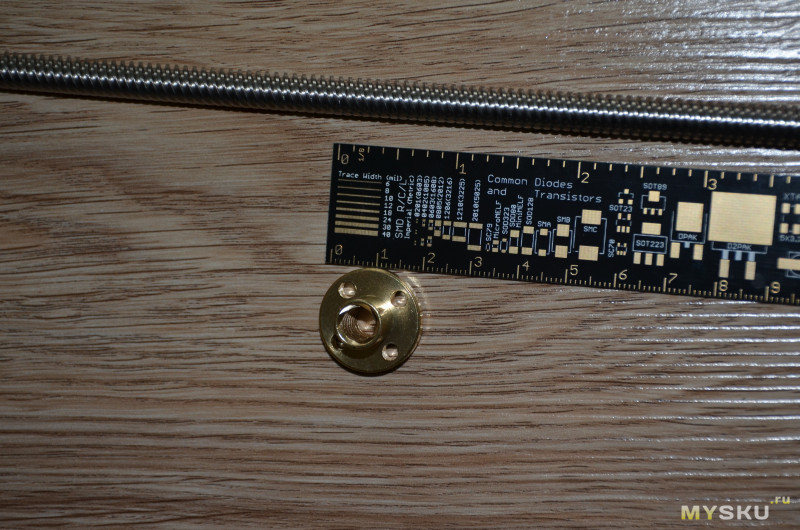

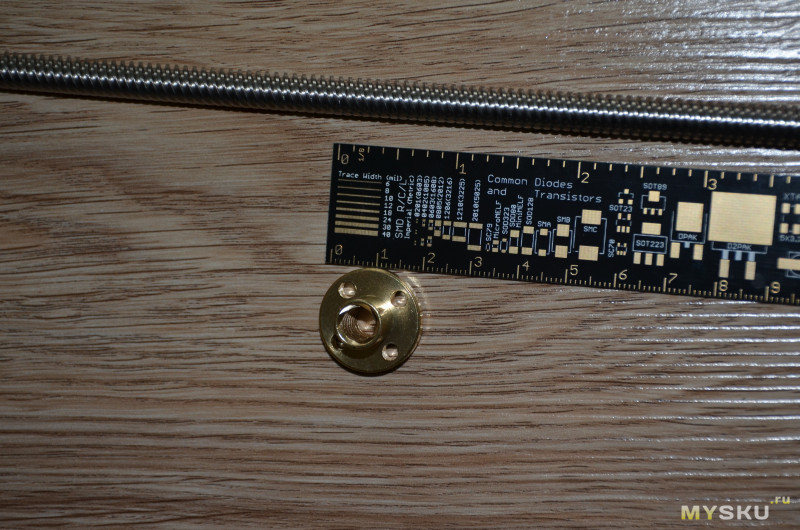

- 1 шт x 300x8 мм Ходовой винт Т8 вместе с гайкой (латунь)

- 4 шт x 8x34.5 мм Блок-подшипники для вала SC8UU

- 2 шт x 5x8 мм D19L25 Гибкая муфта двигателя

Приобретался сравнить с таким же комплектом в розницу. Для моей компоновки даже больше одной оси получается: одна муфта, один суппорт винта пойдут на вторую ось.

Стоимость около $29, оплаченные поинты в расчет не беру. Брал за $25, сейчас чуть выше, но есть другие варианты:

похожий комплект на 400мм и

на 200 мм.

Считаю по отдельности:

2 шт

вала 8 мм на 300 мм $5/шт. Выгоднее взять

один на 600 мм и распилить пополам, обойдется в $6.74

2 шт

подшипники ходового винта KP08 по $2.68 = $5.36

1 шт

ходовой винт Т8 300 мм $4.94

4 шт

подшипника SC8UU по $2.65 = $10.60

4 шт

суппорты SK8 по $1.37 = $5.48

2 шт

муфта двигателя 5х8 $1.63 = 3.26

У меня получилось около $36 за набор оси, если брать по отдельным лотам на бангууде. На Али соотношение цен сохраняется, плюс-минус цены некоторых позиций. Отдельный плюс то, что приходит весь кит вместе, и не получится так, что хочется собрать, а чего-то нужного не хватает.

Дополнительная информация - обзор деталей комплекта

Размеры

Муфта

Диаметры 5х8. Маленький — для вала двигателя, большой — для винта Т8

Собственно, винт Т8 и латунная гайка

Суппорты для этого винта

Все как положено, 8 мм. Можно заменить 3Д печатным корпусом для подшипника 608

Далее вал на 8 мм

Суппорты SK8

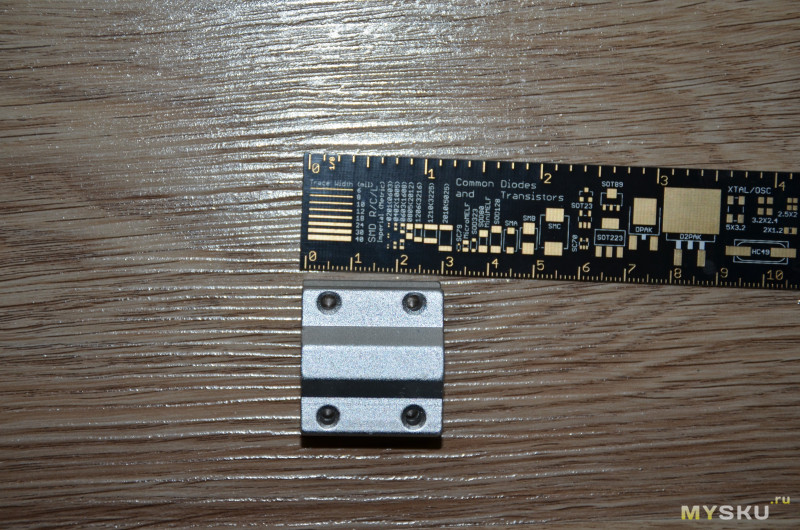

Подшипники SC8UU

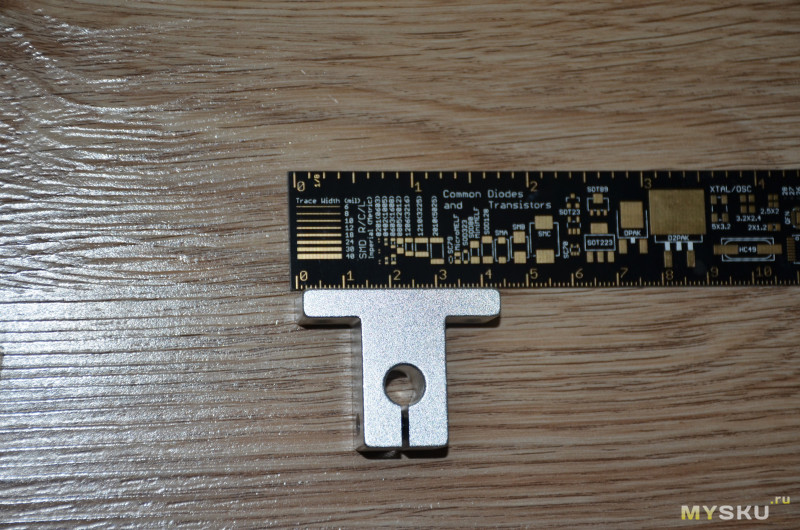

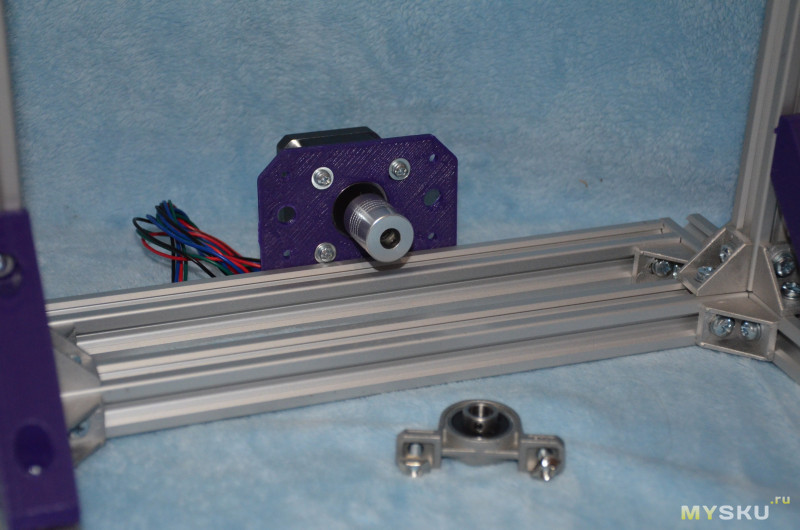

Итак, приступаем к установке. Устанавливаем двигатель на фланец. Я использовал 3Д печатные, можно любые, хоть выпилить из листа алюминия или фанеры. Самое главное обеспечить соосность с обоих сторон осей.

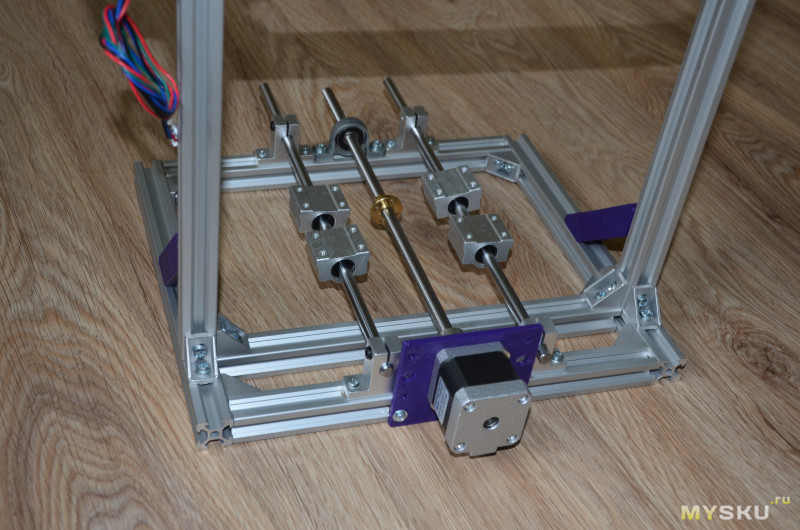

Устанавливаем фланец с двигателем на профиль (с заднего торца рамы) и центруем. Достаточно обычной линейки.

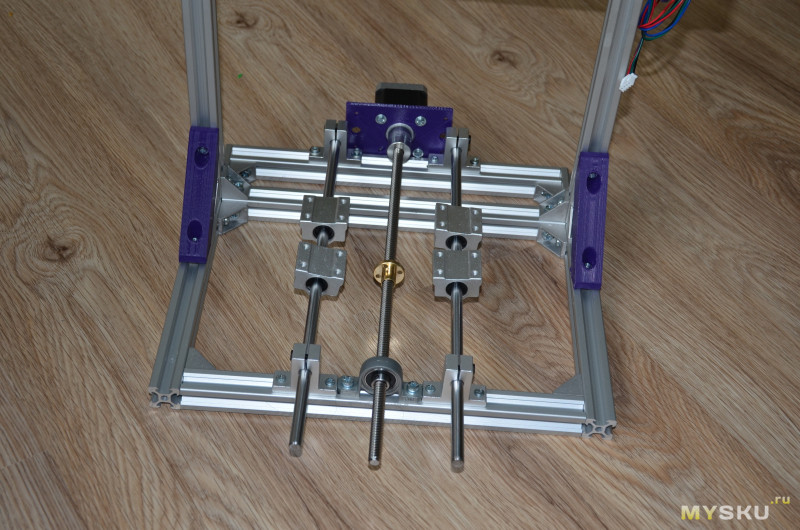

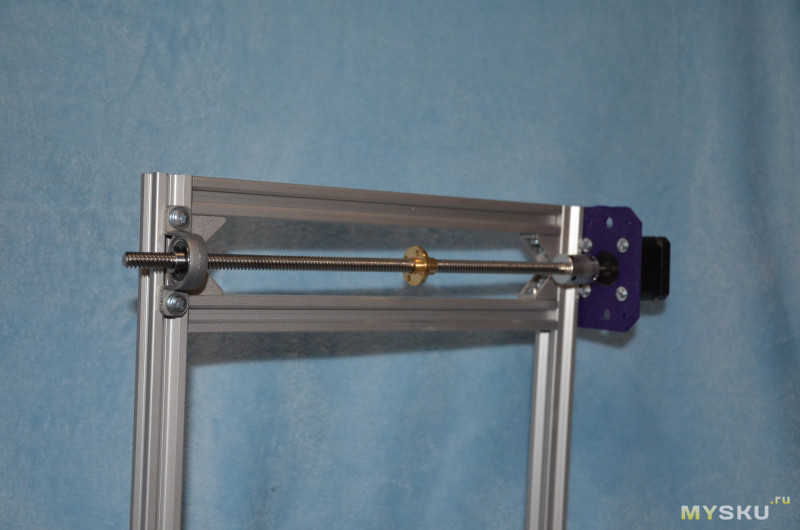

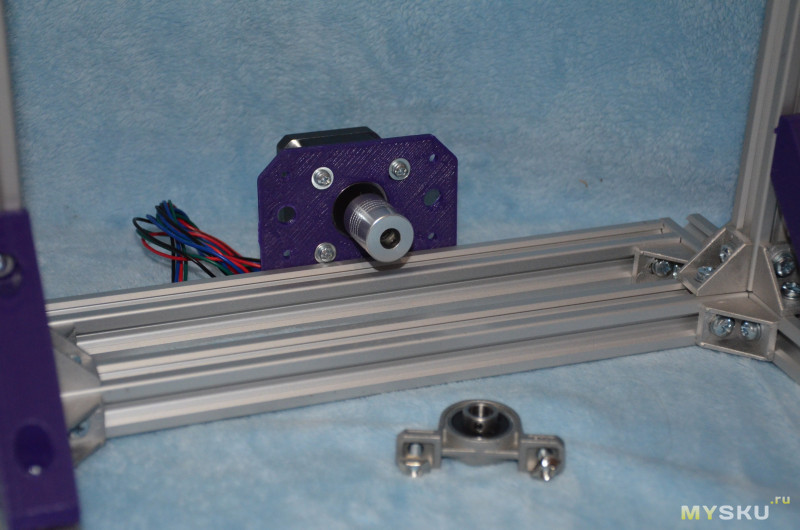

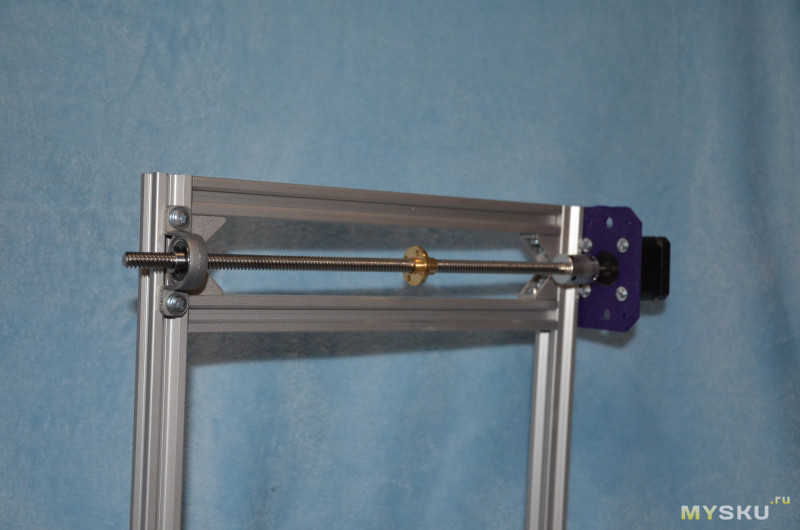

Далее собираем винт Т8: гайка, суппорт KP08. Суппорт пока не фиксируем.

Устанавливаем на противоположенную сторону от двигателя.

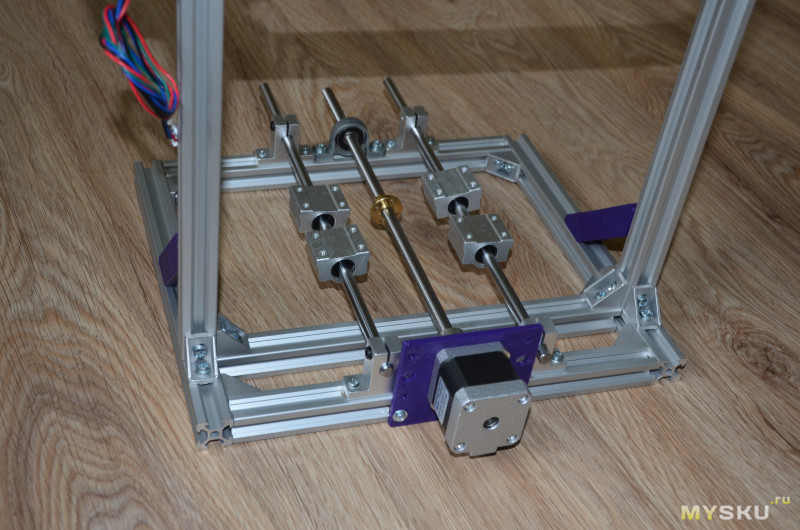

Далее устанавливаем суппорты SK8 вместе с направляющими валами по обе стороны от двигателя. Можно раздвинуть пошире, главное чтобы была соосность и одинаковое расстояние между направляющими, иначе будет подклинивать.

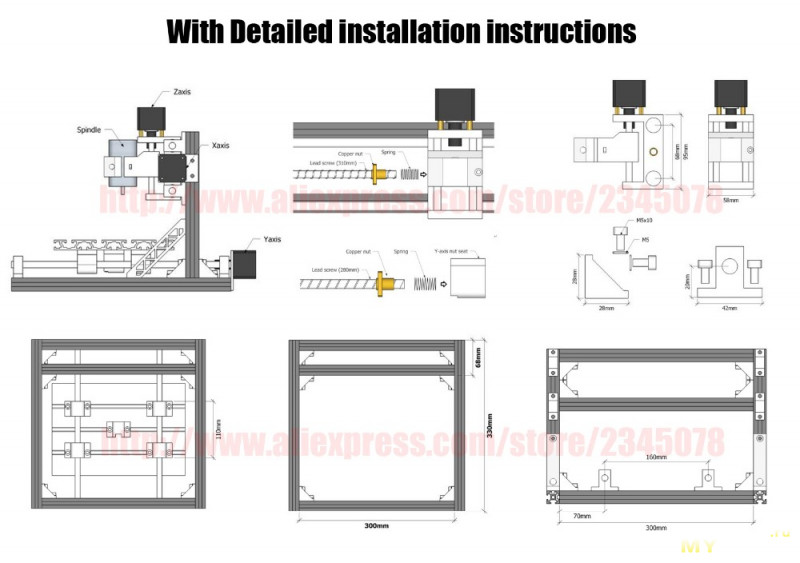

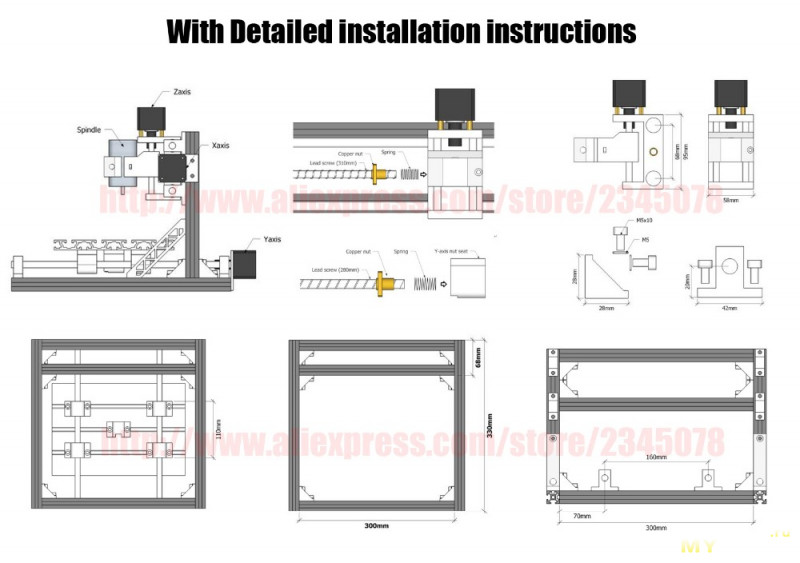

Размеры можно подсмотреть в оригинальном станке 2418

«Инструкция» по сборке

Не забудьте нацепить подшипники SC8UU на ось. Вместо SC8UU можно использовать другие, например, пару LM8UU с крепежом.

Вид сзади

Получается достаточно похоже на оригинальный CNC2418

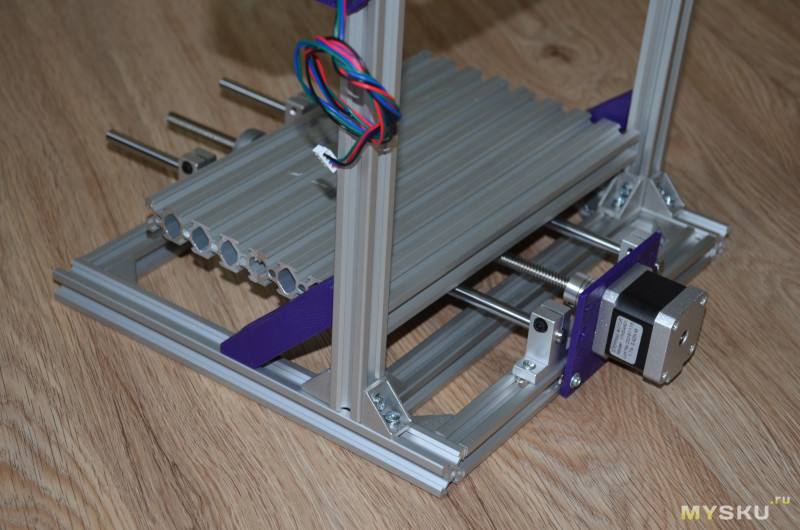

Теперь займемся рабочим столом. Существует специальный

профиль рабочего стола но его стоимость достаточно высокая. Я решил использовать пару отрезков профиля 2080 от Соберизавод.

Обошлось это в 485 рублей (с самовывозом, 0,5м профиля)

Вот так выглядит профиль. Паз 6 мм, можно использовать гайки М3, М4 для крепления обрабатываемой детали. А еще лучше купить Т-болты М4х20 или подобные.

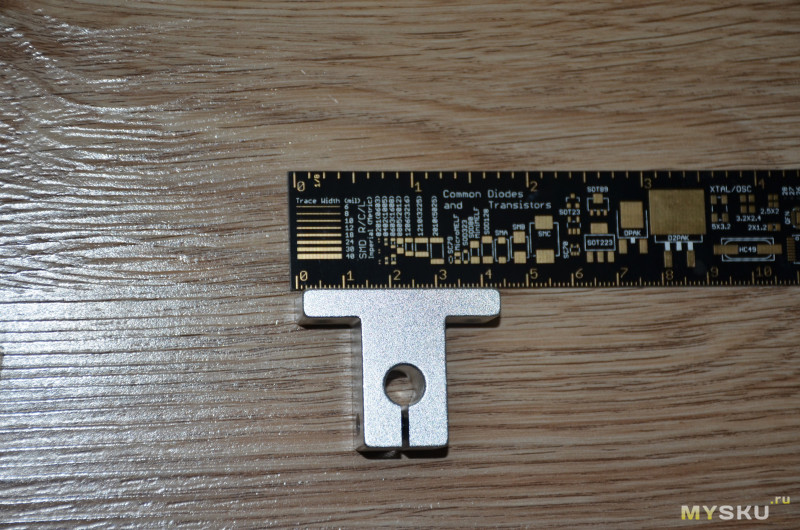

Торцы профиля нужно соединить пластиной, можно усилить снизу.

Устанавливаем на подшипники. Аналогично крепим гайку. Можно использовать

3Д печатные детали.

Вот что получилось

Суппорты SK8 думаю сделать 3Д печатные либо сразу фланцы двигателя и ответный с фиксацией оси и подшипника 608.

3D печатные запчасти, для экономии:

Целиком проект CNC с печатными деталями.

3D печатные запчасти, для экономии:

Целиком проект CNC с печатными деталями. Рекомендую воспользоваться моделью кареток XY отсюда

Модель крепления для шпинделя

Похожий зажим от CNC3020

Хорошее крепление пары LM8UU

Простой держатель LM8UU и

еще один

Подшипники lm8uu можно также распечатать из PLA

Nema 17 motor mount — крепление мотора

Суппорт 8 мм c подшипником

SK8 mount

SHF8

Усиленный уголок для профиля

Еще несколько деталей, в том числе фланцы и уголок под 45°

Update: В комментариях ко второй части было много советов по усилению жесткости уголками, можно воспользоваться.

С меня еще обзор установки оси Z, шпинделя, подключение и настройка электроники.

Спасибо за внимание!

Думал этим обзором уже закончите и покажете готовый станок.

Но всёравно спасибо.

Плата Arduino Uno+ CNC Shield, драйверы, найти блок питания. Еще двигатель 775 в качестве шпинделя. Кратко расскажу как прошить и основные моменты настройки. Про софт прошлый раз все подробно рассказали.

Постараюсь не затягивать, но много компонентов еще в пути…

Шучу))))

после сборки рекомендую поставить индикатор, например ИРБ и посмотреть при какой нагрузке будет сильное отклонение.

Крутое чпуке!

Мы будем собирать станок с чпу, онлайн, на протяжении 3548 серий.

Менять бошки, а все остальное общее.

лазер — очень быстрое перемещение, поэтому привод механики как правило делают на ремнях

гравер/фрезер — требуется более или менее жесткая конструкция и точная механика, ремни плохой выбор, применяют винтовую передачу, ШВП

принтер — примерно как и гравер, но меньшие требования к жесткости конструкции

У мну просто ни того, ни другого, ни третьего…

Во по обзору lexus---08 надо что-то сваять…

Этот CNC 2418 задумывался китайцами как настольный МФУ ))) лазер+фрезер, я гдето видел видео с печатающей пластиком головкой

собираемИзготавливаем!

Вот бывают обзоры от АВТОРОВ, когда написано так, что вроде и ненужно тебе этого, а человек подал ТАК, что наступает момент, когда "не знаю зачем, но хочу ЭТО себе..."

Залип с субботы на этой теме

Спасибо АВТОРУ за обзор!

Придётся собирать…

Для такого станочка, при ложащейся на опору направляющей всей плоскостью, какой размер оптимальнее, например для фрезеровки печатных плат? 7, 9 или 12?

Два подшипника?

Просто они часто продаются по одному на рельсу

12рельс берите, а 7 или 9 рельсы вообще ниочем

Но в процессе изучения вопроса пришёл к выводу, что делать буду на сварной железной раме с обработкой плоскостей на плоскошлифовальном станке (не хочу уже на профиле)

По этому у рельсов будет основа нормальная

Весь вопрос в калибре (как я понял от 12)

И что правильнее SBR или MGN?

Размеры планируются до 600мм по Y, до 400мм по X

Скоро Днюха, нужно придумать себе «игрушку» :)

Ну и с шириной так-же около 300

Рабочее поле может и того меньше выйдет

Из SBR или MGN что правильнее?

Что пилить собираюсь?

Ну, пока фрезеровка/сверловка П/плат, фанеры

Металл скорее нет чем да, а там…

Хотелось попробовать…

если по деньгам потянете, берите профильные рельсы, MGN

все возможные «хотелки» лучше закладывать заранее, потом переделывать будет сложнее.

чертеж станочка имеется? интересно было бы взглянуть

Про хотелки понимаю (сам догадывался...)

Тут ещё с земноводным борьба идёт не на жизнь, а насмерть…

Но в общем картина становится понятнее

Спасибо.

заявлено вроде рабочее поле 240Х180. Ну с 240 все понятно. А вот за счет чего будет 180? Ну пусть даже 160, учитывая выбранный профиль.

Чтобы использовался максимум рабочей поверхности — фреза, при полностью выдвинутом вперед столе должна быть над его дальнем краем. И иметь ход стола в противоположенную сторону практически на его ширину по Y. А при таком размере основания по Y, как мне кажется, это мало вероятно, если подшипники стоят конечно под столом на нормальном расстоянии, а не впритык. В этом случае, учитывая что по X уже стол развесился далеко над механизмом перемещения, устойчивость его под огромным сомнением. Это же не принтер, тут на него фреза давить будет… и по краям тоже… а тут рычаг на лицо.

В этой части, к сожалению, вообще не раскрыта установка стола.

Расскажите поподробнее про ваш станочек. Конструкция? Размеры? Применение?